染整工艺原理4直接染料染色

染整工艺原理(Ⅱ)课件:第3章 直接染料染色

7)温度 ✓ 始染40~50℃,使染料吸附均匀; ✓ 中间缓慢升温; ✓ 后期保温90~95℃; ✓ 中、低温染料最后降温保温以提高上染率。见升温曲线

3.染色设备 ✓ 平幅卷染机:平幅状态;张力大;浴比小。 ✓ 绳状染色机:绳状;张力小;浴比大。

4.工艺举例

A 卷染

富春纺(人丝/人棉)、浅蓝色、18匹、55公斤

✓ 含有甲醛成分的其他装饰材料,比如白乳胶、泡沫塑 料、油漆和涂料等;

✓ 室内装饰纺织品、包括床上用品、墙布、墙纸、化纤地 毯、窗帘和布艺家具;

✓ 烟叶和燃料不完全燃烧,香烟主流烟雾中甲醛平均质量浓 度为212 mg/m3,侧流烟雾为18~58 mg/m3。

去除方法 ➢ 室内养花

在24 h照明条件下, ✓ 芦荟能去除90%甲醛; ✓ 龙舌兰能去除50%甲醛; ✓ 吊兰能去除86%甲醛。

纤维素恒等周期为10.3Å(纤维素二糖的单位长

度);大多直接染料上可形成氢键基团之间距离 10.8Å。

2.范德华力学说 进一步研究后发现:

有些直接染料,间距不是10.3Å,即氢键很少,但仍 然很好上染纤维素;

染料与纤维直接性随芳香环增加而增加;

3.有一定的二色性 二色性常数:用一定波长的偏振光照射染色纤维时, 与纤维轴平行方向与垂直方向的吸收强度之比值。

助溶剂,否则色点。

2)匀染剂----匀染作用 ✓ 缓染 ✓ 移染

缓染及测试方法

✓ 雷米帮A:与纤维作用→上染速率↓ ✓ 帮A为油酰氯与毛发水解产物缩聚而成

移染 平平加O

✓ 与溶液中染料作用→缓染作用 ✓ 与纤维上染料作用→移染作用 ✓ 用量≤0.5克/升

问题: 工厂染色出现轻度色花怎么办?

严重色花怎么办?

第3章 直接染料染色

染整工艺原理(下)试卷解析

武汉纺织大学染整工艺原理(下)期末考试试卷解析名词解释:1. 直接染料的盐效应:直接染料染色中,在染液中加元明粉或者食盐,增加本体中的钠离子浓度以减少染液本体和纤维界面附近的浓度差产生的迁移能阻,增加染料活度,从而起到提高染料的上染速率及上染百分率的作用。

2. 直接染料的温度效应:直接染料染色中,对于不同分子量、结构的染料,控制不同的染色温度,以改善染料的移染速率及平衡上染百分率的作用,从而改善直接染料的染色不匀。

3. 轧余率:织物上带的染液质量占干布质量的百分率。

4. 稳态扩散:在扩散过程中,扩散介质各处的浓度梯度始终保持不变的扩散过程。

5. 非稳态扩散:在扩散过程中,扩散介质各处的浓度梯度不断变化的扩散过程。

6. 活性染料固色率:染料与纤维发生共价键结合的染料量占投入染料总量的百分率。

7. 固色过程:在一定的碱性和温度条件下,染料的活性基团与纤维发生反应形成共价结合而固着在纤维上的过程。

8. 无限染浴:浴比很大,足以维持染液浓度基本不变的染浴。

9. 有限染浴:充分搅拌条件下,浴比有限,在上染过程中染液浓度逐渐降低的染浴。

简答:1.扩散模型:适用的染料纤维孔道扩散模型-适用于亲水性纤维(棉、黏胶、铜氨)模型描述:溶胀的纤维里存在许多曲折而互相连通的小孔道。

染色时,这些孔道里都充满着水,染料分子(或离子)通过孔道扩散进入纤维内部。

在扩散过程中,染料分子(或离子)会不断发生吸附和解吸。

孔道里游离状态的染料和吸附状态的染料成动平衡状态。

-Δµ°↑,dc p /dc f ↓,D ↓;纤维无定形区↑,α↑,D ↑;M 染↑,共平面性↑,吸附几率↑,D ↓。

自由体积模型-适用于疏水性纤维(聚酯、聚丙烯腈)模型描述:纤维的自由体积是指其总体积中没有被分子链占据的那部分空间,它以微小的空穴形式散布在纤维中。

聚酯、聚丙烯腈等合成纤维染色时,染料分子吸附在纤维大分子链上,当温度超过纤维的玻璃化温度以后,大分子的链段发生绕动,原来微小的空穴合并成较大的空穴,染料分子沿着这些不断变化的空穴,逐个 “跳跃”扩散。

染色工艺中直接染料,活性染料与还原染料

【1】直接染料直接染料能溶于水,在中性或弱碱性溶液中,可直接上染棉纤维。

染色时加入食盐等中性电解质,能增加染料上的杂量。

直接染料色谱齐全,染色方法简便,价格也较便宜,曾为棉织物的主要梁料。

但这种染料染色牢度不够好,需在后处理中进行固色处理。

【2】活性染料活性染料是指含有活性基团的可溶性染料。

在适当条件下,能与纤维素纤维、蛋白质纤维发生化学结合,大大地提高被染物的水洗、皂洗色牢度等。

同时,它还具有染色、印花简便、色泽鲜艳,色谱较齐,价格较便宜等优点。

但一般活性染料固色率不高,在碱性溶液中易水解,造成浮色。

所以织物染色时采用先染色,后固色的方法,以提高染料的固色率。

用于印花,要根据染料品种的不同,选用一相法或两相法印花。

还有一些活性染料的耐氯漂色牢度和耐气候色牢度较差。

【3】还原染料还原染料不溶于水,不能直接染色。

需在烧碱、保险粉的碱性强还原溶液中使其还原为隐色体,由隐色体上染棉纤维,经过氧化,回复成不溶性染料而固着于纤维。

还原染料的色谱齐全,色泽鲜艳,而日晒、皂洗色牢度均较优良。

但因价格较贵,某些黄、橙品种有光敏脆损作用,因此在应用上受到一定限制。

染色或印花时要加强皂煮后处理,去除浮色,提高鲜艳度。

第四章 直接染料染色

(3)染色时,加入元明粉、食盐等电解质应适 量,以免过量的电解质造成染料聚集,导致盐 析(即染料从染液中析出的现象)。使析出的染 料沉积在织物上,形成浮色,影响染色牢度, 同时造成色点、色块等疵病。

(4)不需要固色的织物,染毕一定要多洗几道 冷水,使织物完全冷却,否则易产生松板 印。

(5)蚕丝织物一般比较轻薄,对光泽要求较 高,若经长时间沸染,会引起纤维表面的 擦伤,因此不宜在沸腾的情况下染色。

在水中能电离成染料阴离子。其溶解性大小与 染料分子中所含的水溶性基团的数目有关。

2、对硬水的敏感性

直接染料会和硬水中的钙、镁、铁等离 子作用生成沉淀,降低染料的利用率,并可 能造成色斑等疵病。所以,溶解染料及染色 用水宜用软水。

3、直接性较大

(1)两者都是直链型的,具有较好的线性和同 平面性。

(2)具有较长的共轭系统,拥有多个双键。 (3)染料分子中的—NH2和—OH与纤维素分子

电解质作用: 染色时可加中性电解质促染,但作用效果

不显著。

2、乙类(或B类):

特点: 结构比较复杂,对纤维的亲和力较高,

分子中含较多的水溶性基团,染料在纤维 内的扩散速率较低,匀染性较差,这类染 料湿处理牢度较高。

电解质作用:

中性电解质对这类染料的促染作用显著, 可借助于食盐的用量和时间来控制其上染速率, 以获得匀染并提高上染百分率。所以这类染料 又称为盐效应直接染料。

3、丙类(或C类):

●特点: 分子结构复杂,对纤维的亲和力高,但扩

散速率低,匀染性差,且含磺酸基团较少,湿 处理牢度较高。 ●中性电解质

对上染百分率的影响较小。

● 染色性能:

染色时需要较高的温度,以提高染料的扩 散速率和匀染性。同时应严格控制始染温度和 升温速率,始染温度不能太高,升温速度不能 太快,从而获得匀染效果。所以这类染料又称 为温度效应染料。

染整工艺原理4直接染料染色

➢ 选同类直接染料

➢拼色上染百分率<单独上染百分率 ➢低温时更显著(原因不很清楚),可能是不同染料分子

在染液中聚集引起

➢ 盐的促染作用

➢ 加盐使染料上染率显 著增加

➢ 在阴离子染料染带负 电的纤维的染色系统 中普遍存在

➢ 促染作用对水溶性大 的染料作用明显

➢ 促染作用对含负离子 多的纤维更为明显( 铜氨纤维素)

➢ 日晒牢度差

➢除铜盐直接染料(铜盐后处理染料)6级以上外,其它 直接染料3~4级

➢ 用途

➢ 棉针织、丝绸、粘胶染色(牢度比棉高1/2~1级 )

第三章 直接染料染色

➢ 概述 ➢ 直接染料的结构与性能的关系 ➢ 直接染料的稳定性 ➢ 直接染料的染色方法 ➢ 直接染料的固色后处理 ➢ 直接染料的染色原理与工艺分析

第三章 直接染料染色

➢ 概述 ➢ 直接染料的结构与性能的关系 ➢ 直接染料的稳定性 ➢ 直接染料的染色方法 ➢ 直接染料的固色后处理 ➢ 直接染料的染色原理与工艺分析

直接染料的固色后处理

➢ 固色机理

➢ 封闭染料的水溶性基团 ➢ 与染料形成低水溶性的金属离子络合物 ➢ 在纤维表面形成立体网状的聚合物薄膜封闭染料 ➢ 与纤维反应发生交联,形成高度多元化交联网状

➢ C.I. Direct Green 6 对硬水敏感 ➢ C.I. Direct Green 8 遇铁变兰且暗 ➢ C.I. Direct Green 12 遇铁变兰且暗

➢ 染色工艺控制

➢电解质(盐)

➢ 加NaCl(或Na2SO4)促染 ➢ 用量10 – 30 g/L,中途加入

➢温度

➢ 不同染料控制不同的升温速度 ➢ 低温染料:70℃以下 ➢ 中温染料:70-80℃ ➢ 高温料:分段沸染

染整精品课件:直接染料染色

第一章 直接染料染色

一. 直接染料定义 分子中含有SO3Na、COONa 的水溶性阴离子染料,染色时不

需媒染剂就能直接上染纤维素纤维。 之所以称直接,是相对于媒染染料而言。

第一个合成染料由英国人W.H.Perkin于1856年发明,为苯胺紫 (碱性染料)。

第一个直接染料为刚果红,在1884年由Bottiger合成。

合成染料的华丽色彩令当时的维多利亚女王都为之青 睐,意外的成功极大地鼓舞了他的创业冲动,1857年, Perkin在哈罗建立了世界上第一家生产苯胺紫的合成 染料工厂,并因此成为世界巨富。

现代化学分析表明,苯胺紫是一种三芳甲烷结构的碱 性染料,与蛋白质纤维的羧基阴离子可以形成盐键结 合而上染。

Perkin的发明在人类有机化学史上有着十分重要的意 义,在Perkin之后,化学家们纷纷进行有意识地探索 和试验,蒽醌、偶氮、酞菁、靛族、杂环等等结构的 人工合成染料如雨后春笋般不断问世,在五彩缤纷的 现代纺织服装世界中,苯胺紫已经逐渐退出了染色行 业的历史舞台,但人们却不会因此忘记W.H.Perkin对 现代纺织印染业作出的伟大贡献。

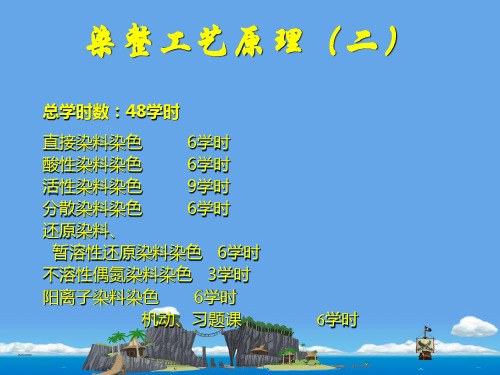

染整工艺原理(二)

总学时数:48学时

直接染料染色

6学时

酸性染料染色

6学时

活性染料染色

9学时

分散染料染色

6学时

还原染料、

暂溶性还原染料染色 6学时

不溶性偶氮染料染色 3学时

阳离子染料染色 6学时

机动、习题课

6学时

绪论

染整加工一般工序: 练漂 → 染色 → 印花 → 整理

一.染色定义

使染料与纤维形成物理或化学结合,在织物上形成均匀的具有 一定坚牢度的色泽的加工过程。

产地 浙江 江苏

北服染整工艺实验指导03直接染料染色

实验三直接染料染色一、实验目的1.掌握直接染料的染色方法。

2.了解电解质对直接染料染色效果的影响。

3.了解温度对直接染料拼色效果的影响。

4.掌握直接染料固色工艺,并比较固色前后色牢度的变化。

5.学会染料上染百分率的测定方法以及分光光度计的使用。

二、实验原理直接染料具有良好的水溶性和直接性,在含有电解质(如食盐)的染浴中加热就能对棉、粘胶及蚕丝纤维上染。

根据比耳定律,当一定波长的单色光通过染料溶液时,染液浓度与吸光度成正比。

因此,通过测定染液的吸光度计算出染液的浓度。

三、实验内容(一)温度对直接染料拼色效果影响实验1.实验材料、仪器和药品丝光棉针织物(2g×3块)、直接翠蓝GL(A类)、直接黄FR(B类)2.实验步骤(1)工艺处方和条件(2)染色升温曲线(见教材p51)(3)工艺流程丝光棉织物→浸渍温水→挤干→染色→水洗→熨干→观察色相变化(4)实验操作介绍恒温水浴锅的使用,强调用蒸馏水、液面必须加热棒。

用移液管准确吸取规定量的染料溶液于250mL烧杯中→加水至规定液量→升温至40℃→投入温水湿透并挤干的试样(盖表面皿以防染液蒸发)→约15min内升温至90℃→90℃染色15min→分别加1/2氯化钠(取出试样,加盐并溶解搅匀后再放入)→继续染色15 min→加各自对应剩余的1/2氯化钠→继续染15min→取出织物用温水冲洗→冷水冲冼干净→熨干(比较不同温度染色后试样的色泽)(二)电解质对直接染料染色效果影响实验1.实验材料、仪器和药品丝光棉针织物5块(2g×3块+8g×1块)、直接锡利桃红F3B、醋酸(10g /L)2.实验步骤(1)工艺处方和条件试样编号 1 2 3 直接锡利桃红F3B(o.w.f %) 1 1 1 氯化钠(g/L)0 5 10染色温度(℃)90 90 90染色时间(min)45 45 45浴比1:50 1:50 1:50织物(g) 2 2+ 8 2 (2)染色升温曲线(见教材p51)(3)工艺流程丝光棉织物→浸渍温水→挤干→染色→蒸馏水洗(少量多次,注意总体积不能超过250mL)→收集全部残液(包括洗涤液)倒入250mL容量瓶→测定上染百分率(4)实验操作染色操作同上→染毕取出试样→少量温水多次洗涤→收集全部染色残液和洗涤液→冷却后倒入250mL容量瓶中→加蒸馏水稀释至标线(用于测上染百分率)→试样晾干(三)固色剂后处理实验1.实验材料、仪器和药品直接染料染色后的试样4g、固色剂Y、其余同上2.实验步骤(1)工艺处方和条件固色剂Y(o.w.f %) 2醋酸调pH值5.5~6.0浴比30:1温度(℃)60~70时间(min)30织物(g) 4(2)工艺流程……→8g染色织物→1/2试样→40~50℃蒸馏水浸洗一次→固色→水洗→晾干→染色牢度测试→1/2试样→水洗→晾干→染色牢度测试(3)实验操作按处方配制固色液,将刚染毕取出的试样在40~50℃蒸馏水中浸洗一次,而后投入固色液中固色30min,之后冷水冲洗干净,熨干。

《直接染料染色》课件

染色pH值:影响染色效果和颜色深 度

染色助剂:影响染色效果和颜色深度

染色工艺:影响染色效果和颜色深度

直接染料染色工艺流程

染色前的准备

材料准备:选择合适的直接染料和纤维材料 设备准备:准备染色设备,如染色机、搅拌器等 环境准备:确保染色环境清洁、无尘、无污染 工艺参数设定:设定染色温度、时间、pH值等工艺参数

染色

纸张染色:如 纸张、纸板、 纸浆等纸张的

染色

塑料染色:如 聚乙烯、聚丙 烯、聚氯乙烯 等塑料的染色

木材染色:如 木材、木制品 等木材的染色

其他领域:如 化妆品、食品、 医药等领域的

染色

直接染料染色原理

直接染料染色基本原理

直接染料:分子结构简单,易于与纤维结合 染色过程:染料与纤维发生化学反应,形成共价键 染色效果:颜色鲜艳,色牢度高 染色条件:温度、时间、pH值等对染色效果有影响

直接染料与纤维的结合方式

直接染料与纤维的结合方式主要有两种:离子键结合和共价键结合

离子键结合:直接染料与纤维通过离子键结合,形成稳定的化学键

共价键结合:直接染料与纤维通过共价键结合,形成稳定的化学键 结合方式对染色效果的影响:不同的结合方式会影响染色效果,如染色 的牢固性、色泽等

直接染料染色的影响因素

直接染料染色发展趋势与展望

提高染色性能和牢度

研发新型直接染料:提高 染色性能和牢度

改进染色工艺:提高染色 均匀性和牢度

开发环保型直接染料:减 少对环境的影响

研究染色机理:提高染色 效果和牢度

环保型直接染料的发展

环保型直 接染料的 定义和特 点

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

染液温度40~80℃

开车冲淡率x%~25%

直接性高,冲淡率高

轧染时轧液内一般含有染料、纯碱(或磷酸三钠)0.5~1.0g/L,润湿剂2~5g/L

路漫漫其悠远

直接染料的染色方法

➢ 直接染料染色须注意的问题

➢ 化料(水质影响)

➢ 化料用软水或加纯碱、磷酸三钠等1-3g/L,必要时高温沸煮

➢ C.I. Direct Green 6 对硬水敏感 ➢ C.I. Direct Green 8 遇铁变兰且暗 ➢ C.I. Direct Green 12 遇铁变兰且暗

➢ 直接染料扩散速率和半 染色时间的差异大

➢ 扩散系数高低相差可达 100倍以上

➢ 升高温度,扩散系数增 加

➢ 对于扩散速率低、上染比 较缓慢的染料,需要提高 染色温度,以获得较高的 上染速率和上染百分率

染料

半染时间 扩散系数, ,min( 108cm2/min 粘胶丝) (粘胶片)

直接橙R

0.11

直接染料的稳定性

➢ 还原剂剥色 ➢ 拔染印花(某些偶氮染料偶氮基稳定)

路漫漫其悠远

第三章 直接染料染色

➢ 概述 ➢ 直接染料的结构与性能的关系 ➢ 直接染料的稳定性 ➢ 直接染料的染色方法 ➢ 直接染料的固色后处理 ➢ 直接染料的染色原理与工艺分析

路漫漫其悠远

直接染料的染色方法

➢ 浸染(散纤、纱、织物卷染)

➢ 聚染

➢ 在纤维上吸收光谱变化与在染液中一致,聚集使最大吸收波 长(λmax)降低

➢ 染料中的氢键和芳环同平面结构都有利于D聚集,直接性高

路漫漫其悠远

直接染料的染色原理与工艺分析

➢ 温度效应 ➢ 盐效应 ➢ 直接染料的应用分类 ➢ 直接染料和纤维的结合状态

路漫漫其悠远

➢ 温度度对上染百 分率的影响

➢ 直接染料结构差 异大,温度对上 染百分率影响较 大

➢ 提高温度会降低 染料的平衡上染 百分率

路漫漫其悠远

温度效应

温度效应

➢ 温度对扩散速率的影响

➢ 染色工艺控制

➢ 电解质(盐)

➢ 加NaCl(或Na2SO4)促染 ➢ 用量10 – 30 g/L,中途加入

➢ 温度

➢ 不同染料控制不同的升温速度 ➢ 低温染料:70℃以下 ➢ 中温染料:70-80℃ ➢ 高温料:分段沸染

路漫漫其悠远

第三章 直接染料染色

➢ 概述 ➢ 直接染料的结构与性能的关系 ➢ 直接染料的稳定性 ➢ 直接染料的染色方法 ➢ 直接染料的固色后处理 ➢ 直接染料的染色原理与工艺分析

路漫漫其悠远

第三章 直接染料染色

➢ 概述 ➢ 直接染料的结构与性能的关系 ➢ 直接染料的稳定性 ➢ 直接染料的染色方法 ➢ 直接染料的固色后处理 ➢ 直接染料的染色原理与工艺分析

路漫漫其悠远

直接染料的稳定性

➢ 酸稳定性

➢ 染蛋白质纤维

➢ 要求pH2~9不变色

➢ 邻、对位有胺基的偶氮染料

➢ 稳定性差

路漫漫其悠远

盐效应

➢ 直接染料对纤维的亲和力

➢ [Dz-]f、[Dz-]s可以直接测得 ➢ 染液中的钠离子

➢ 电中性原则

➢ 纤维上的钠离子

➢ 电中性原则

➢ 唐能平衡

路漫漫其悠远

盐效应

盐效应

➢ 直接染料对纤维的亲和力

➢ 线性关系式

➢ 同一染料在同一温度下染不同纤维素纤维,-⊿µ°基本相 同

➢ 同一染料染同一纤维素纤维,温度升高,-⊿ µ°下降 ➢ 斜率为1 ➢ 纤维素的染料可及容积(V)

结合重要

➢ 染着状态推定方法

➢ 二色性系数

➢ 偏振光振动面与纤维轴平行或垂直时,染料染色后沉淀重金属呈现不 同的颜色

➢ D=K∥/K┻ (吸收强度之比与波长无关,为定值,仅与排列状态有关) ➢ D→∞,染料//纤维,染料取向度高;D=1,染料-纤维杂乱

路漫漫其悠远

直接染料和纤维的结合状态

➢ Pfeil认为染料在纤维内部聚集

匀染困难的染料

➢ 碱性、高温、纤维易氧化

➢加酸性物质,如(NH4)2SO4以减弱OH-

染料在高温下易还原

加温和氧化剂(防染盐S)

路漫漫其悠远

直接染料的染色方法

➢ 轧染

浸轧染液 → 汽蒸 → 水洗(固色)→ 烘干

处方:x浸x轧 轧余率

40~80℃ 固色剂r,冰醋酸 3~8分钟 硫酸铜,冰醋酸,铬盐等

➢ 直接染料缺点

➢ 水洗牢度差

➢ ~3级(40℃皂洗)

➢ 日晒牢度差

➢ 除铜盐直接染料(铜盐后处理染料)6级以上外,其它直接 染料3~4级

➢ 用途

➢ 棉针织、丝绸、粘胶染色(牢度比棉高1/2~1级)

路漫漫其悠远

第三章 直接染料染色

➢ 概述 ➢ 直接染料的结构与性能的关系 ➢ 直接染料的稳定性 ➢ 直接染料的染色方法 ➢ 直接染料的固色后处理 ➢ 直接染料的染色原理与工艺分析

➢ 抽伸增加,取向度增加,孔隙直径变小,扩散速率下降

➢ 纤维表皮结构

➢ 粘胶表皮取向度>铜氨表皮取向度,扩散速率反之

➢ 截面形状

➢ 粘胶:圆锯齿形,表面积大,吸附速率高,扩散速率低 ➢ 铜氨:圆形,表面积小,吸附速率低,扩散速率高

➢ -△μ°

➢ -△μ°大,吸附速率高,扩散速率低

➢ 染料聚集度

➢ 聚集度大,扩散速率低

路漫漫其悠远

直接染料的固色后处理

➢ 反应型固色剂

➢ 结构

➢ 以环氧氯丙烷为反应性基团,与胺、醚、羧酸、酰胺等反应 而制得的聚合物

➢ 该类为反应性无醛固色剂,目前使用较广泛

➢ 原理

➢ 封闭水溶基、成膜、与纤维、染料或自反应交联成膜

➢ 效果

➢ 基本能达到Y、M牢度,变色性较小,环保型

路漫漫其悠远

直接染料的固色后处理

➢ 电荷效应的唐能模型

➢ 膜外离子浓度: [Na+]s 、 [Dz-]s

➢ 膜内离子浓度:[Na+]i 、 [Dz-]i

➢ X-为纤维表面所带电荷 ,n为膜内单位重量纤维 所带X-电荷数,V为单位 重量纤维的唐能膜内体积

➢ Na+和Dz-的位能=化学位 +电位→电化学位

路漫漫其悠远

盐效应

盐效应

膜内外钠离子的电化学位

路漫漫其悠远

直接染料的固色后处理

➢ 固色机理

➢ 封闭染料的水溶性基团 ➢ 与染料形成低水溶性的金属离子络合物 ➢ 在纤维表面形成立体网状的聚合物薄膜封闭染料 ➢ 与纤维反应发生交联,形成高度多元化交联网状体系

➢ 固色剂及固色工艺

➢ 固色以阳离子型固色剂为主,其它有金属盐固色等, 但应用不多

➢ 主要讨论阳离子型固色剂

➢ 合成染料应用初始阶段

➢ 棉需媒染剂处理才能上染

➢ 第一個合成的直接染料

➢ 刚果红(Congo red)

路漫漫其悠远

➢ Paul Bottiger,1884年 ➢ 属於偶氮染料 ➢ 溶于水 ➢ 无需用媒染剂处理

概述

概述

➢ 直接染料的优点

➢ 使用方便 ➢ 价格便宜 ➢ 色谱齐全 ➢ 能染纤维素纤维、蛋白质纤维

醌式结构,色深效应

➢ 例如:刚果红对酸敏感,已不用作染色 ➢ 用此原理,一些染料如刚果红(pH3~5兰→红)等被用作酸

碱指标剂

路漫漫其悠远

直接染料的稳定性

➢ 碱稳定性

➢ 染纤维素纤维

➢ 要求pH4~10不变色

➢ 邻对位有-OH的偶氮染料

➢ 稳定性差

酸性橙 I

路漫漫其悠远

酸性橙 II

➢ 对还原剂的稳定性

路漫漫其悠远

直接染料的应用分类

➢ 依据

➢ 扩散速率或匀染性

➢ 根据染色性能的不同, SDC分类法 /英国染色者协会将直接染料分成三 类

➢ A类染料:匀染性染料 ➢ B类染料:盐效应染料 ➢ C类染料:温度效应染料

染料性能

A类

B类

C类

分子结构 简单、小 复杂、大、磺酸基多 复杂、大

聚集倾向

小

大对扩散速率的影响

➢ 提高染色温度

➢ 可以提高扩散速率

➢ 纤维溶胀,孔隙大 ➢ 染料聚集度低 ➢ -△μ°低 ➢ 染料分子动能大,具有活化能的分子个数增加

➢ 温度对拼色工艺的影响

➢ 选同类直接染料

➢ 拼色上染百分率<单独上染百分率 ➢ 低温时更显著(原因不很清楚),可能是不同染料分子在染

180

直接坚牢橙G 0.07

156

直接橘黄G 0.26

90

直接红2B

0.8

30

直接桃红B 1.7

15.2

直接天蓝FF 15.9

8.0

直接坚牢蓝 24.1

5.1

2BN

直接绿BL

55

1.73

直接坚牢橙AG 155

0.71

路漫漫其悠远

直接染料染色原理与工艺分析

➢ 影响扩散速率的因素(回顾复习)

➢ 抽伸率

➢ 反应型固色剂

➢ 工艺

固色剂0.5-2% pH:5-6 T:40-60℃ t:20-30min

➢ 其它类型固色剂

➢ 用二乙烯三胺和环氧氯丙烷反应、再经芳胺盐醚化的 固色剂(TCD-K)

➢ 用二烯丙基二甲基氯化胺聚合的季胺高聚物无醛固色 剂(GS)

路漫漫其悠远

第三章 直接染料染色

➢ 概述 ➢ 直接染料的结构与性能的关系 ➢ 直接染料的稳定性 ➢ 直接染料的染色方法 ➢ 直接染料的固色后处理 ➢ 直接染料的染色原理与工艺分析

路漫漫其悠远

盐效应

➢ 电荷效应的唐能模型

➢ 假设一

➢ 在某一距离(l)内,电位 ψ为定值,超过l距离(r>l ),ψ→0

➢ 假设二

➢ PQR为等电位双电层, QR为该双电层和溶液本体 的交界线,它可作为一半 透膜,即:唐能膜