环氧氯丙烷废气处理工艺研究

环氧氯丙烷废气处理方案

环氧氯丙烷废气处理方案一、产气源甘油法环氧氯丙烷项目产出的废气有:1、甘油预处理和真空系统尾气;2、溶解釜和中间罐酸性废气;3、氯醇化酸性尾气与精馏塔真空系统碱性不凝气。

二、处理方案和排放指标(1)甘油预处理和甘油精制废气本项目甘油预处理过程中在预处理池上方设置集气罩,预处理过程中产生的废气经过集气罩收集,该废气产生的主要污染物为HCl和VOCs;甘油精制废气过程中会产生真空泵废气,产生的主要污染物为HCl和VOCs。

两种废气经过各自管道收集后送碱液喷淋塔净化处理,处理后通过排气管送入副产物综合利用单元作为空气补充。

废气量为20000m3/h,HCl产生浓度为66.88mg/m3,产生速率为1.34kg/h,VOCs 产生浓度为45.63mg/m3,产生速率为0.91kg/h。

处理后,HCl排放浓度为1.9mg/m3,排放速率为0.038kg/h,VOCs排放浓度为31.94mg/m3,排放速率为0.64kg/h,满足《大气污染物综合排放标准》(GB16297-1996)表2二级标准限值要求。

(2)环氧氯丙烷单元催化剂溶解釜废气和中间罐酸性废气本项目催化剂溶解釜和各种常压的中间罐,会产生废气,主要污染物为HCl和VOCs,两种废气经过管道收集后送液碱喷淋塔净化处理,处理后通过1根20m高排气筒排放。

废气量为160m3/h,HCl产生浓度为118.75mg/m3,产生速率为 1.9kg/h,VOCs产生浓度为15.63mg/m3,产生速率为0.25kg/h。

处理后,HCl排放浓度为1.6mg/m3,排放速率为0.0025kg/h,VOCs排放浓度为10.94mg/m3,排放速率为0.18kg/h,满足《大气污染物综合排放标准》(GB16297-1996)表2二级标准限值要求。

(3)不凝气处理单元酸性和碱性不凝气不凝气处理单元为处理酸性不凝气和碱性不凝气的单元,主要污染物为HCl和环氧氯丙烷(ECH)。

环氧氯丙烷分子筛吸附干燥工艺

环氧氯丙烷分子筛吸附干燥工艺环氧树脂行业废气主要污染物为环氧氯丙烷(ECH)和其他后续精制工艺段的添加物,其中环氧氯丙烷(ECH)废气主要来源于前段缩合脱水过程反应,该工艺段废气风量排放浓度高,波动大。

环氧氯丙烷(ECH)性质不稳定,加热时易分解,易燃易爆,且毒性较强,且挥发性强,常规吸附法对其吸附效果不佳,浓度较大时容易击穿吸附剂超标排放。

所以该类废气是整个环氧树脂行业废气治理的痛点和难点。

一、活性炭吸附法适用性分析技术原理:活性炭的吸附原理可分为物理吸附和化学吸附。

物理吸附主要因为活性炭的多孔结构提供了大量的表面积,利用活性炭孔壁上的大量分子能产生强大的重力,从而将介质中的杂质吸引到孔径上。

除物理吸附外,活性炭表面还经常发生化学反应。

活性炭不仅含有碳,而且还含有少量的化学结合、官能团形式的氧和氢,这些表面含有土壤氧化物或复合物,能与吸附物质发生反应,并与吸附物质结合,在活性炭表面聚集。

技术适用性分析:1、吸附效果较差:活性炭吸附的吸附杂质的分子直径必须小于活性炭的孔径,这样才能保证杂质被吸收到孔径中。

由于环氧氯丙烷(ECH)分子结构式为C3H5ClO,分子量较大,所以很难保证活性炭的吸附效果,难以长期稳定维持废气排放达标。

2、运行费用较高:活性炭的吸附量只有自身总重量的10-20%,及1吨活性炭只能吸附100-200kg有机物。

工厂处于24小时生产状态,活性炭会很快饱和,需频繁更换活性炭。

且活性炭吸附存在污染物转移及后续固废二次处理费用的问题,运行费用较高。

二、燃烧法适用性分析技术原理:RTO焚烧炉工作原理是使用天然气为燃料,直接燃烧有机废气,让废气在750-850℃的高温下分解成的CO2和H2O排放。

在有机废气氧化的过程中会产生大量的热量会被储存在陶瓷蓄热体中,使得蓄热体升温蓄热,储存的热量会继续用于后续的有机废气的处理,这个过程会节省天然气燃料的燃烧,起到了节能降低成本的效果。

在常规的废气处理工艺中通常有活性炭吸附和RTO焚烧工艺,然而此类处理工艺对于ECH的处理有明显的弊端,主要问题集中在于尾气处理过程中的安全保证或难以持续稳定达标。

环氧氯丙烷装置尾气治理工艺及应用

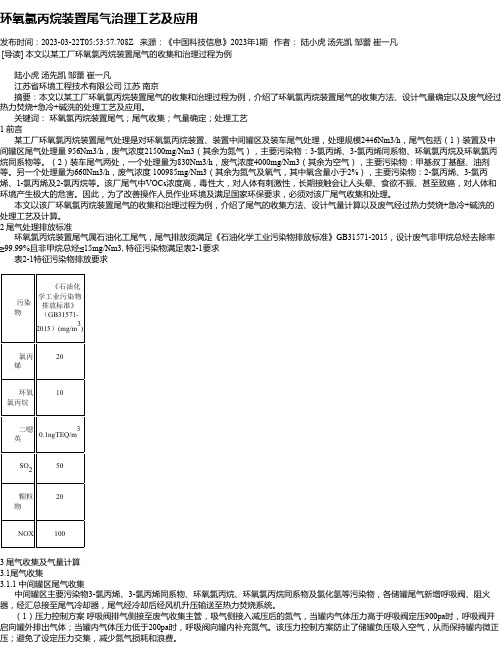

环氧氯丙烷装置尾气治理工艺及应用发布时间:2023-03-22T05:53:57.708Z 来源:《中国科技信息》2023年1期作者:陆小虎汤先凯邹蕾崔一凡[导读] 本文以某工厂环氧氯丙烷装置尾气的收集和治理过程为例陆小虎汤先凯邹蕾崔一凡江苏省环境工程技术有限公司江苏南京摘要:本文以某工厂环氧氯丙烷装置尾气的收集和治理过程为例,介绍了环氧氯丙烷装置尾气的收集方法、设计气量确定以及废气经过热力焚烧+急冷+碱洗的处理工艺及应用。

关键词:环氧氯丙烷装置尾气;尾气收集;气量确定;处理工艺1 前言某工厂环氧氯丙烷装置尾气处理是对环氧氯丙烷装置、装置中间罐区及装车尾气处理,处理规模2446Nm3/h,尾气包括(1)装置及中间罐区尾气处理量 956Nm3/h,废气浓度21500mg/Nm3(其余为氮气),主要污染物:3-氯丙烯、3-氯丙烯同系物、环氧氯丙烷及环氧氯丙烷同系物等。

(2)装车尾气两处,一个处理量为830Nm3/h,废气浓度4000mg/Nm3(其余为空气),主要污染物:甲基叔丁基醚、油剂等。

另一个处理量为660Nm3/h,废气浓度 100985mg/Nm3(其余为氮气及氧气,其中氧含量小于2%),主要污染物:2-氯丙烯、3-氯丙烯、1-氯丙烯及2-氯丙烷等。

该厂尾气中VOCs浓度高,毒性大,对人体有刺激性,长期接触会让人头晕、食欲不振、甚至致癌,对人体和环境产生极大的危害。

因此,为了改善操作人员作业环境及满足国家环保要求,必须对该厂尾气收集和处理。

本文以该厂环氧氯丙烷装置尾气的收集和治理过程为例,介绍了尾气的收集方法、设计气量计算以及废气经过热力焚烧+急冷+碱洗的处理工艺及计算。

2 尾气处理排放标准环氧氯丙烷装置尾气属石油化工尾气,尾气排放须满足《石油化学工业污染物排放标准》GB31571-2015,设计废气非甲烷总烃去除率≥99.99%且非甲烷总烃≤15mg/Nm3, 特征污染物满足表2-1要求表2-1特征污染物排放要求污染物《石油化学工业污染物排放标准》(GB31571-2015)(mg/m3)氯丙烯20环氧氯丙烷10二噁英0.1ngTEQ/m3SO250颗粒物20NOX1003 尾气收集及气量计算3.1尾气收集3.1.1 中间罐区尾气收集中间罐区主要污染物3-氯丙烯、3-氯丙烯同系物、环氧氯丙烷、环氧氯丙烷同系物及氯化氢等污染物,各储罐尾气新增呼吸阀、阻火器,经汇总接至尾气冷却器,尾气经冷却后经风机升压输送至热力焚烧系统。

Fenton试剂处理环氧氯丙烷生产废水

Fenton试剂处理环氧氯丙烷生产废水摘要:采用Fenton试剂法处理环氧氯丙烷生产废水。

分别采用单因素和正交试验方法考察了反应温度、pH 值、反应时间、FeSO 4 和H2O2投加量等因素对COD往除率的影响,以及各因素之间的关系。

试验结果表明,反应温度为60℃、pH值为3.0、H2O2投加量为97.9 mmol/L,FeSO4投加量为1.0 mmol/L,反应时间为75 min为最佳反应条件,且各影响因素中H2O2用量对COD往除率影响最大,FeSO4用量的影响次之,反应时间的影响最小。

试验证实Fenton试剂对废水中的难降解有机物有较高的除往效率,可作为难降解有机物废水生物处理的前处理方法进行推广和使用。

关键词:Fenton试剂;难降解有机物;环氧氯丙烷;正交试验环氧氯丙烷(简称ECH)是一种重要的化工原料,被广泛应用于生产环氧树脂、合成甘油、氯醇橡胶等精细化工产品[1]。

然而伴随着环氧氯丙烷的生产,将产生大量废水。

在生产过程中每吨产品由皂化工序排出废水约50~80 t,废水水质复杂,碱度大,含Ca(OH)2 悬浮物的质量分数为1%~2%, COD的质量浓度为1 500~2 000 mg/L,C1-的质量分数为1.5%~2.5%,还含有少量有机氯化物,具有较强的生物毒性,因而生物降解性差,难以直接生物处理。

由于环氧氯丙烷生产废水的难生物降解特性,文献报道的有关往除方法中大多为物化方法,如吸附、混凝和萃取等[2-3],但效果较差。

高级氧化技术中的Fenton试剂是难降解有机废水处理过程中研究较多的一种高级氧化技术[4]。

通过反应产生的氧化能力极强的羟基自由基对有机污染物进行有效的分解,从而增加废水的可生物降解性能,甚至彻底地转化为CO 2 和H 2 O等。

Fenton 试剂与其他高级氧化工艺相比,操纵简单、反应快速、温度和压力等反应条件缓和、无二次污染且可产生絮凝等优点而倍受青睐。

近30a来,其在产业废水处理中的应用越来越受到国内外的广泛重视[5-11]。

环氧氯丙烷废气处理方案

环氧氯丙烷废气处理方案环氧氯丙烷废气处理方案一、产气源甘油法环氧氯丙烷项目产出的废气有:1、甘油预处理和真空系统尾气;2、溶解釜和中间罐酸性废气;3、氯醇化酸性尾气与精馏塔真空系统碱性不凝气。

二、处理方案和排放指标(1)甘油预处理和甘油精制废气本项目甘油预处理过程中在预处理池上方设置集气罩,预处理过程中产生的废气经过集气罩收集,该废气产生的主要污染物为HCl和VOCs;甘油精制废气过程中会产生真空泵废气,产生的主要污染物为HCl和VOCs。

两种废气经过各自管道收集后送碱液喷淋塔净化处理,处理后通过排气管送入副产物综合利用单元作为空气补充。

废气量为20000m3/h,HCl产生浓度为66.88mg/m3,产生速率为1.34kg/h,VOCs 产生浓度为45.63mg/m3,产生速率为0.91kg/h。

处理后,HCl排放浓度为1.9mg/m3,排放速率为0.038kg/h,VOCs排放浓度为31.94mg/m3,排放速率为0.64kg/h,满足《大气污染物综合排放标准》(GB16297-1996)表2二级标准限值要求。

(2)环氧氯丙烷单元催化剂溶解釜废气和中间罐酸性废气本项目催化剂溶解釜和各种常压的中间罐,会产生废气,主要污染物为HCl和VOCs,两种废气经过管道收集后送液碱喷淋塔净化处理,处理后通过1根20m高排气筒排放。

废气量为160m3/h,HCl 产生浓度为118.75mg/m3,产生速率为 1.9kg/h,VOCs产生浓度为15.63mg/m3,产生速率为0.25kg/h。

处理后,HCl排放浓度为1.6mg/m3,排放速率为0.0025kg/h,VOCs排放浓度为10.94mg/m3,排放速率为0.18kg/h,满足《大气污染物综合排放标准》(GB16297-1996)表2二级标准限值要求。

(3)不凝气处理单元酸性和碱性不凝气不凝气处理单元为处理酸性不凝气和碱性不凝气的单元,主要污染物为HCl和环氧氯丙烷(ECH)。

环氧氯丙烷工艺尾气中氧气含量的安全控制方法

环氧氯丙烷工艺尾气中氧气含量的安全控制方法环氧氯丙烷是一种重要的有机化工原料,广泛应用于各个领域。

在环氧氯丙烷的生产过程中,尾气中的氧气含量是一个需要特别关注和控制的问题。

高浓度的氧气含量,会增加尾气的爆炸性,对人员安全和环境造成严重威胁。

因此,本文将介绍一些环氧氯丙烷工艺尾气中氧气含量的安全控制方法。

1.合理设计工艺流程:在环氧氯丙烷工艺中,合理设计工艺流程是减少尾气中氧气含量的一种有效方法。

工艺设计中应尽量避免产生大量的尾气,减少氧气进入尾气系统的机会。

同时,要考虑尾气的排放和处理方式,选择合适的废气处理设备,以确保尾气中的氧气得到有效控制和处理。

2.增加氧气检测和报警装置:在环氧氯丙烷生产过程中,安装氧气检测仪和报警装置是一种常见的控制方法。

通过监测尾气中的氧气含量,及时发现氧气浓度异常情况,并能够及时报警,采取相应的安全措施。

这样可以保障生产过程中的工作人员和设备的安全。

3.采取适当的通风措施:在环氧氯丙烷生产现场必须保持通风畅通,及时排除尾气中的氧气,减少尾气中氧气含量的积累。

可以通过自然通风和机械通风相结合的方式来实现,确保现场的空气流通,减少氧气的积累。

4.完善安全管理制度:建立和完善安全管理制度是保证生产过程中尾气中氧气含量安全控制的重要方法。

制定合理的安全操作规程,规定员工在操作过程中的安全措施和禁忌行为,加强员工的安全意识和培训,提高员工的安全素质。

5.定期维护和检修设备:定期对环氧氯丙烷生产设备进行维护和检修,确保设备的正常运行。

及时更换老化和损坏的设备,确保设备的可靠性和安全性。

定期对废气处理设备进行检查和维护,保证废气处理设备的正常运行和处理效果。

总的来说,环氧氯丙烷工艺中尾气中氧气含量的安全控制是一个复杂而重要的问题。

通过合理设计工艺流程、增加氧气检测和报警装置、采取适当的通风措施、完善安全管理制度以及定期维护和检修设备等方法,可以有效控制尾气中氧气含量的安全风险,保障生产过程中的安全和环保。

环氧氯丙烷处理工艺

环氧氯丙烷处理工艺环氧氯丙烷是一种重要的有机合成原料和化工中间体,广泛应用于染料、医药、农药、塑料、涂料等领域。

它具有较高的反应活性和多功能性,可以通过多种不同的工艺进行处理和合成。

本文将介绍一种常用的环氧氯丙烷处理工艺,以期为读者提供一定的参考和了解。

环氧氯丙烷的制备方法主要有两种:直接氯化丙烯和环氧化丙烯。

直接氯化丙烯是将丙烯与氯气反应,通过催化剂的作用将丙烯中的氢原子替换为氯原子,得到环氧氯丙烷。

这种方法简单易行,但产物中可能含有杂质,需要进一步提纯。

环氧化丙烯是将丙烯与过氧化氢反应,生成环氧化物,再经过氯化反应得到环氧氯丙烷。

这种方法产物纯度较高,但反应条件较为苛刻,需要较高的温度和压力。

环氧氯丙烷的处理工艺主要包括分离、提纯和利用三个步骤。

首先是分离步骤,通过萃取、蒸馏等方法将环氧氯丙烷与其他组分进行分离。

这一步骤的目的是去除杂质,提高环氧氯丙烷的纯度。

其次是提纯步骤,通过吸附、结晶、结合反应等手段对环氧氯丙烷进行进一步纯化。

这一步骤的目的是去除残余的杂质,获得高纯度的环氧氯丙烷。

最后是利用步骤,将纯化后的环氧氯丙烷应用于染料、医药、农药、塑料、涂料等领域。

在分离步骤中,常用的方法包括萃取和蒸馏。

萃取是将环氧氯丙烷与溶剂进行接触,通过溶剂的选择性吸附和分离来实现分离目的。

蒸馏是将混合物加热至沸点,然后将不同沸点的组分分离出来。

这两种方法各有优劣,根据具体情况选择合适的方法进行分离。

在提纯步骤中,常用的方法包括吸附、结晶和结合反应。

吸附是通过将环氧氯丙烷溶液通过吸附剂床,利用吸附剂对环氧氯丙烷的选择性吸附来实现提纯目的。

结晶是通过控制温度和溶剂浓度,使环氧氯丙烷在溶液中结晶出来,然后通过过滤或离心分离出纯净的环氧氯丙烷晶体。

结合反应是将环氧氯丙烷与其他化合物进行反应,生成新的物质,然后通过物质的性质差异进行分离和提纯。

在利用步骤中,环氧氯丙烷可以作为染料的中间体,通过进一步反应合成各种颜料。

Fenton试剂氧化处理环氧氯丙烷废水的探索

Fenton试剂氧化处理环氧氯丙烷废水的探索

Fenton试剂氧化处理环氧氯丙烷废水的探索

摘要:环氧氯丙烷废水毒性强、生物降解性差,不适合用一般的生物方法处理,提出Fenton试剂氧化处理的.方法.实验撂索了Fenton试剂反应的影响因素以及条件,发现当废水初始pH为3,H2O2的投加量是1.92 g/L,ρ(Fe2+)=1.60 g/L,即m(H2O2):m(Fe2+)=1.2,Fe2+等量分两次投加,总反应时间为1 h时,COD去除率可达89.44%.药剂分次投加比一次投加对处理效果有很大的提高.作者:乐向晖YUE Xiang-hui 作者单位:华南理工大学,环境科学与工程学院,广东,广州,510006 期刊:化工科技ISTIC Journal:SCIENCE & TECHNOLOGY IN CHEMICAL INDUSTRY 年,卷(期):2008, 16(6) 分类号:X703.1 关键词:环氧氯丙烷 Fenton 试剂投加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以上 几项 废 水 回收项 目投 入 运 行 后 ,减 少 了该 公 司一 次水 和 中水用 量 ,并 且 减 少 了污 水排 放 量 , 减轻 排 污压 力 ;全年 节 约一 次 水 和 中水共 73万t,全 年节 约水 费 和排污 费共 计 701万元 。降 低 了生产 运 行 成本 ,实 现 了公 司节 能 降耗 的 目标 。

34

第 9期 2018年 9 月

中国氯碱

China Chlor-Alkali

No.9 Sep.,2018

环氧氯 丙烷废气 处理工艺研究

刘 利 .郝 新 兵 (中 国石 化 集 团 巴 陵 石 化 公 司 ,湖 南 岳 阳 414014)

摘 要 :采 用盐 酸洗 涤和 高温 焚烧 等 方法 处理 环氧 氯 丙烷 废 气 。考察 了盐 酸 浓度 、酸 洗 温度 、ECH 浓

中 国 石 化 集 团 巴 陵石 化 环 氧 树 脂 事 业 部 是 集 烧碱 、有机氯与环氧树脂生产于一体 的大 型化 工企 业 。 在 环 氧 氯 丙 烷 及 环 氧 树 脂 生 产 中 ,存 在 环 氧

氯 丙 烷 (ECH)废 气 排 放 问 题 。虽 有 简 易 活 性 炭 吸 附 或 冷 凝 回收 设 备 ,但 由于 部 分 设 备 腐 蚀 损坏 ,排 放的氯丙烷废气浓度偏高(部分排放 ECH浓度高达

(1)采用 全数 字变 频装 置对 水 泵压 力进 行调 节 , 从 而 实现 水 泵压 力 变频 控 制 ,节省 电能 大 约 30%~

40% 。

(2)选 用 高 性 能 的节 约 型 S11系列 变 压 器 以减 少变 压器 自身 的损 耗 ,节约 电能 大 约 5%。

(3)对 于 中小型 电动机 均选用高性能 YE3或 YE4 系列 节 能 电动 机 ,并且 采取 直接启 动 ,减少 因采用 起 动装置起 动 的电能损耗 。对 于高压绕线 电机选 用液体 变阻器作 为启 动装置 ,既改善 了电机 的启 动特 性 ,又 节省 因采用频 敏变阻 器启 动带来 的较大 能量损耗 。 3.2 节 能 效 果 分 析

为达 到 节 能 、环 保 的 目标 ,在工 艺流 程 设 计 、设 备布 置 、设 备 选 择 以及 建 构 筑 物设 计 等 方 面 严格 执

பைடு நூலகம்

行 国家 及 内蒙 古 自治 区 相 关 方 面 的节 能 标 准 、规 范 。在 国家 “节 能减 排 、资 源 综合 利 用 ”的政 策 引 导 下 ,秉 着 “发 展循 环 经济 、科 学 环 保 ”的理 念 ,本 项 目 积 极 选 用 高 效 节 能 的设 备 、材 料 和 技 术 方 案 ,充 分 发挥 企 业 自身优 势 ,从 根 本 上 满足 了 国家 相 关 的节 能要 求 。

度等 因素对 ECH废 气处理 效 果 的影 响 。

关键 词 :环 氧 氯 丙烷 ;废 气 ;盐酸 ;蓄 热式 焚烧 炉

中图 分 类号 :TQ323.5

文献 标识 码 :B

文 章编 号 :1009—1785(2018)09—0034—04

Study on treatm ent process of waste gas containing epoxy chl0r0pr0pane

环 氧 氯 丙 烷 在 酸 性 (盐 酸 )条 件 下 发 生 开 环 水 解 反应 l11,生成 相应 的二 氯丙 醇 ,其反应 式 如下 。

Hcl

H++C1一

C1CH厂 CH— CH 2+H ClCH — CH — CH2

\ /

\ /

0

环 泵循 环 。将氮 气 通 入 到装 有 环 氧 氯丙 烷 烧 瓶 (水 浴加 热 )中产 生 含有 ECH 气体 ,将 ECH气体 经 计量 后 通入 盐 酸溶 液 中鼓 泡 ,鼓 出 的气 体 再 经 酸 洗 填 料 柱 进 一 步 吸 收 处 理 ,盐 酸循 环 泵 流 量 控 制 在 20~ 25 mL/min,确 保 酸 洗 填 料 柱 充分 润湿 ,进 而确 保 环 氧 氯丙 烷 吸收效 果 。分别 对 盐酸 吸收 前后 的气 体进 行取样并检测气体 中 ECH浓度 ,以评价其吸收效 果 。ECH浓 度 采用 气相 色谱 检 测【”。

收 稿 日 期 .2018-07-】0

第 9期

刘 利 ,等 :环氧 氯 丙烷废 气处理 工 艺研 究

35

9 000 mg/m,),达 不 到 国家 颁布 的《石 油 化学 工 业 污 染 物排 放 标 准》(GB 31571—2015)的要 求 ,不 仅 造 成 环 氧氯 丙 烷 浪 费 ,而且 对 职工 身 体 健康 和周 围环 境 带来 危 害 。 因此 ,必须 对 装置 内环 氧 氯丙 烷 废 气 系 统 进行 改造 使其 达 到排放 标 准 。

LIU L ,HA 0 X in—bing

(The Epoxy Resin Division of Baling Company,SINOPEC,Yueyang 414014,China)

Abstract:The hydrochloric acid pickling technology and incineration by pyrolysis process were combined to treat waste gas containing epoxy chloropropane.The effects of hydrochloric acid concentration,tem perature of operation and ECH concentration were investigated separately. K ey words:epoxy chloropropane;exhaust gas;hydrochloric acid;regenerative therm al oxidizer