薄膜电容器自动组装工艺及关键技术_辛伟

薄膜电容冷压工艺及关键技术

薄膜电容冷压工艺及关键技术郑海红;辛伟;石扬【摘要】T his article introduces the production process of film capacitors,and designs an autom atic cold flattening press m achine of film capacitors based on cold pressing process for film capacitor,and discuss the key technologies such as loading capacitor, transport capacitor, cold pressing and so on. T he concrete solution is described in detail.%介绍了薄膜电容器的生产工艺流程,针对薄膜电容器的冷压工艺,研制了薄膜电容自动冷压机,提出薄膜电容自动冷压机的上料、传送料、冷压等关键技术并对具体的解决方案做了详细的阐述。

【期刊名称】《电子工业专用设备》【年(卷),期】2013(000)008【总页数】4页(P59-62)【关键词】薄膜电容器;冷压;传送【作者】郑海红;辛伟;石扬【作者单位】中国电子科技集团公司第二研究所,山西太原030024;中国电子科技集团公司第二研究所,山西太原030024;中国电子科技集团公司第二研究所,山西太原030024【正文语种】中文【中图分类】TN605电子元器件中的薄膜电容器常见生产工艺流程为:卷绕、冷压(或热压)、预编带、喷金、焊接、封装、分选和打标等。

其中的冷压工艺自动化程度低,很多厂家依靠人工或半自动化设备来完成,生产效率低,质量难以保证。

生产厂家为了提高产品质量,降低生产成本,亟需一种高性价比的自动化冷压设备。

由中国电子科技集团公司第二研究所研制的薄膜电容自动冷压机实现了薄膜电容自动冷压,无需人工干预,最高速度500只/min,满足了生产厂家需求。

提高金属化薄膜电容器的脉冲电流处理能力陈伟伟

提高金属化薄膜电容器的脉冲电流处理能力陈伟伟发布时间:2021-08-31T06:17:24.039Z 来源:《中国科技人才》2021年第15期作者:陈伟伟[导读] 喷金作为金属化薄膜电容器生产的关键工艺技术,喷金质量的好坏直接关系到电容器的使用时间以及寿命。

通过分析喷金机的主要工作原理,并针对各个内容进行详细的分析,以此提高喷金质量。

广东丰明电子科技有限公司摘要:喷金作为金属化薄膜电容器生产的关键工艺技术,喷金质量的好坏直接关系到电容器的使用时间以及寿命。

通过分析喷金机的主要工作原理,并针对各个内容进行详细的分析,以此提高喷金质量。

基于此,本文通过分析金属化薄膜电容器的脉冲电流处理能力,以期为诸多人员提供更多的建议。

关键词:金属化;薄膜电容器;脉冲电流;处理能力喷金是金属化薄膜电容器制造过程中,一个十分重要的工艺环节,且是实际工作内容的关键。

喷金质量的优劣直接关系到电容器的寿命以及性能。

喷金机的原理主要为将喷金料融化后,通过压缩空气将喷金料雾化,将雾化后的喷金料喷涂到金属化薄膜电容器芯子的端面上,以此引出容量。

薄膜电容器行业常采用的喷金机主要包括电弧与火焰喷金机。

二者存在的区别主要为喷金机融化喷金料的原理方式不同,其他内容比较相似。

但是,为了保证最终的质量,还需对其进行合理的干预,以此保证最终的质量。

一、薄膜电容器工艺实验综述金属化薄膜电容器主要是以有机塑料薄膜作为主要介质,蒸镀在有机薄膜表面的金属镀层作为电极。

通过卷绕方式制成电容,金属化薄膜电容器,其实际应用的薄膜包括聚乙酯、聚碳酸酯、聚丙烯等。

并且,金属化薄膜电容器具有一定的自我复原作用,即电极微小部位可由于电介质脆弱以及短路,进而导致周围的电极电流流向脆弱点产生很大能量使得脆弱点周围金属镀层蒸发,脆弱点形成绝缘,电容以此复原。

金属化薄膜电容主要指聚脂薄膜表面镀一层金属镀层,以此作为电极,且金属化镀层电极厚度远小于金属箔的厚度,故其电容体积比较小,其卷绕后的体积也要比金属箔的电容体积小很多。

薄膜电容器自动组装工艺及关键技术

K e y Wo r d s : F i l m c a p a c i t o r s ; A s s e m b l y ; W e l d i n g ; L o a d i n g s h e l l s ; I n j e c t i n g e p o x y r e s i n

摘 要 :随着 电子工业 的快速发展 ,薄膜电容器的应 用越来越广泛 。针对 目前薄膜电容器组装 中出现的 自

动化程度低 ,产 品质量不稳定等现象 ,介绍了薄膜 电容器 的一种新 的组装工艺 ,即自动焊接 、装壳 、注 环氧树 脂 和固化工 艺 ,并基于此工艺研发 了薄膜电容器 自动组装机 ,对其 中涉及 的关键技术如焊接技术 、装壳技术 、

程 ,并开 发 了一种基 于该工 艺的薄 膜 电容器 生产设 备一薄膜 电容 器 自动 组装机 。该 设备最 高速度 可达 1 2 0 只/ ai r n ,达 到国际先进薄膜 电容器设 备制造厂家

水平。

薄膜电容器竞争 日益激烈的市场环境 ,以及材料和 人力成本的上升 ,销售价格的不断下降,使薄膜电 容器 的利 润越 来越 低 。这就Байду номын сангаас 使薄膜 电容 器生产 企 业必 须不断 更新设 备和提 高设 备 的 自动化 程度 ,以

n e w a s s e m b l y p r o c e s s o f f i l m c a p a c i t o r s , i n c l u d e d p r o c e s s o f a u t o m a t i c w e l d i n g , l o a d i n g s h e l l s , i n j e c t i n g e p o x y r e s i n , a n d c u r e ,

薄膜电容器生产工艺

薄膜电容器生产工艺

薄膜电容器是一种常见的电子元件,广泛应用于电子设备中。

其生产工艺包括以下几个步骤:

首先,选择合适的基材。

常用的基材有聚酯薄膜、聚丙烯薄膜等。

选择基材时要考虑其绝缘性能、机械强度等因素。

然后,将基材进行清洗和干燥处理,以确保表面干净无尘。

接下来,进行铝蒸镀工艺。

将基材放入真空蒸镀装置中,通过高温的加热板加热蒸镀源中的铝,使其蒸发并在基材上沉积。

在铝蒸镀完成后,进行模切工艺。

利用模切机将基材切割成所需尺寸的薄膜片。

接着是涂覆工艺。

将薄膜片放置在涂覆装置上,通过涂覆液的喷洒或滚涂,将金属箔、电介质等涂覆在薄膜片表面,形成电极和电介质层。

然后进行对位穿孔工艺。

通过对位穿孔机器将金属箔与电介质层进行穿孔,形成电极引线。

接下来是电极焊接工艺。

将电极引线与电极焊线连接,通常采用高温熔结焊接方法。

最后进行包装和测试。

将焊接好的电容器放入包装容器中,并进行电容值和电气性能的测试,以确保产品质量。

以上所述是薄膜电容器的生产工艺,每个步骤都需要严格控制,并配合合适的设备和工艺参数,以确保薄膜电容器的性能和可靠性。

薄膜电容冷压工艺及关键技术

( T h e 2 硼R e s e a r c h I n s t i t u t e o f C E T C , T a i y u a n 0 3 0 0 2 4 , C h i n a )

Ab s t r a c t :T h i s a r t i c l e i n t r o d u c e s t h e p r o d u c t i o n p r o c e s s o f il f m c a p a c i t o r s , a n d d e s i g n s a n a u t o ma t i c c o l d l f a t t e n i n g p r e s s ma c h i n e o f i f l m c a p a c i t o r s b a s e d o n c o l d p r e s s i n g p r o c e s s f o r i f l m c a p a c i t o r , a n d d i s c u s s t h e k e y t e c h n o l o g i e s s u c h a s l o a d i n g c a p a c i t o r ,t r a n s p o r t c a p a c i t o r ,c o l d p r e s s i n g a n d S O o n . Th e c o n c r e t e s o l u t i o n i s d e s c r i b e d i n d e t a i 1 . Ke y wo r d s : F i l m c a p a c i t o r s ; Co l d l f a t t e n i n g p r e s s ; T r a n s p o t r

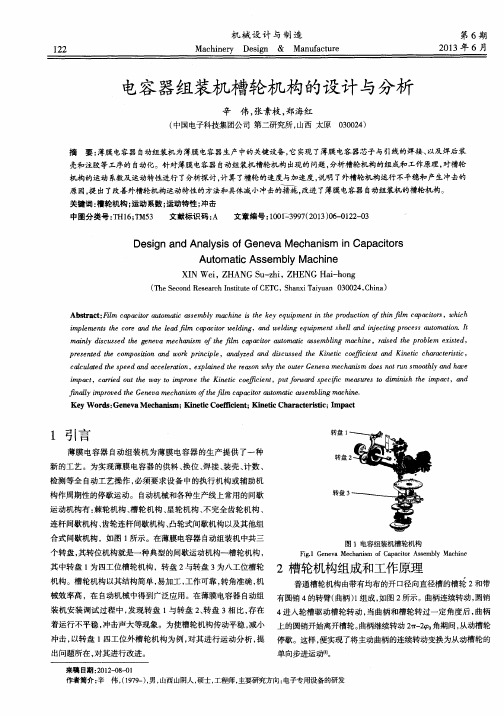

电容器组装机槽轮机构的设计与分析

m a i n Z y d s i c u s s e d t h e g e n e v a m e c h a n i s m o f t h e i f l m c a p ci a t o r a u t o m a t c i ss a e mb l i n g m ch a i n e ,r a i s e d t h e p r o b l e m e x i s t e d , p r e s e n t e d t h e c o m p o s i t i o n a n d w o r k p r i n c i p l e ,a na l y z e d a n d d i s c ss u e d t h e K i n e t i c c o e f i f c i e n t nd a K i n e t i c c h a r ct a e r s i t i c ,

Au t o ma t i c As s e mb l y Ma c h i n e

XI N We i ,Z HANG S u - z h i ,Z HENG Ha i — h o n g

( T h e S e c o n d R e s e a r c h I n s t i t u t e o f C E T C , S h a n x i T a i y u a n 0 3 0 0 2 4 , C h i n a )

机 械 设 计 与 制 造

I 2 2 Ma c h i n e r y De s i g n & Ma n u f a c t u r e

第 6期 2 0 1 3年 6月

电容 器组装机槽轮机构 的设计与分析

辛 伟, 张素枝 , 郑海红

锌铝膜电容

锌铝膜电容锌铝膜电容是一种利用高质量的电容膜材料来制作的电容器,随着流行的可穿戴式电子产品的出现,它被广泛用于新一代电子产品的设计中。

锌铝膜电容可以利用肖特基(X7R)或陶瓷材料(X5R)作为电容介质,它们具有良好的耐压性能和耐温性能,可以满足不同应用场合的要求。

锌铝膜电容可以分为陶瓷电容和聚合物电容两类。

陶瓷电容采用陶瓷介质,具有良好的耐压性能和耐变形性能,尺寸紧凑,重量轻,适用于高频应用;聚合物电容则采用X7R或X5R介质,具有优良的耐温性能和耐高温变形性能,尺寸紧凑,重量轻,适用于低频应用。

锌铝膜电容的工艺分为拉丝法和冷压法两类。

拉丝法是利用一定张力将金属箔膜拉成一条条的金属芯片,然后用熔融的锌铝介质将其以一定密度密封在金属芯片之间,利用压入作用,使膜片两端贴卷严密,实现电容构造。

采用此工艺可以制造出高耐压、高耐温、小型尺寸的锌铝膜电容。

冷压法则是将锌铝膜片和金属片按照一定排列顺序,用压入机压入,使膜片两端贴卷严密,实现电容构造,目前它制造的电容密度较小,但对耐压和耐温性能较差。

锌铝膜电容的应用很广泛,它由于具有良好的耐压性能和耐变形性能而被广泛应用于电子产品中,它可以分为两大类:电源调节器和电容滤波器。

电源调节器通常用于控制电源供应,保证电路正常工作,而电容滤波器则用于抑制电路中的干扰,增强电路的信号传输性能。

此外,由于锌铝膜电容可以很好地满足我们的高温和高压应用,所以它们也被广泛应用于具有高温高压特性的设备中。

锌铝膜电容是新一代电子产品设计的重要组成部分,由于其具有的优良的电气特性和可靠的环境耐久性,得到了广大消费者和电子行业的一致好评。

与其他电容器相比,锌铝膜电容具有更高的性价比,妥善使用,可以为消费者带来更高的电子产品可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图2 焊接部件

第一转盘夹子

电容器芯子

焊接压头

2.2 装壳技术

图3 焊接压头

目前,薄膜电容器的装壳大都是人工操作,效率

电子工艺技术

58

Electronics Process Technology

2013年1月

低下,且质量难以保证。薄膜电容器自动组装机中电 容器装壳结构如图4所示。焊接完引线的薄膜电容器 由第一转盘夹子送到第二转盘夹子上,第二转盘夹子 带动电容器到达装壳工位。第三转盘也将电容器外壳 传送到装壳工位。通过凸轮控制第二转盘夹子的下降 与打开,实现电容器的装壳。装壳精度由第二转盘和 第三转盘的加工装配精度决定,其中第三转盘八工位 电容外壳槽的精度尤为重要。在装壳工位设计有球头 柱塞,保证了电容器外壳定位准确,如图5所示。

膜电容器生产设备技术远远落后于欧美和日本等发 达国家,而这些发达国家所生产的薄膜电容器设备 对我们实行技术封锁,并且价格昂贵。基于此,本 文提出了一种对薄膜电容器焊接与封装的新工艺流 程,并开发了一种基于该工艺的薄膜电容器生产设 备—薄膜电容器自动组装机。该设备最高速度可达 120只/min,达到国际先进薄膜电容器设备制造厂家 水平。

图11 温度曲线设置

3 检验 返修工作完成后,应对焊接质量进行复检。由

于BGA焊球在芯片底部,目视无法进行焊点外观 和桥连的检验。我们根据经验,总结出一套快速判 别锡球是否桥连的方法——特性阻抗法:具体操作 时,只需测量BGA器件供电电路上的滤波电容阻抗 值,如在30 Ω~500 Ω之间,则基本断定无短路发 生。当然在需要准确判断焊接质量时,则必须使用 X-Ray光机等专用检测设备完成。图12为X-Ray检 测图片。

引线从放引线盘经两组导向轮进入送引线压轮。 上压轮可绕转轴旋转一定角度,通过调整上压轮两个 带有弹簧的螺栓,可调整压引线的压力。下压轮只能 向一个方向旋转,即在摆杆逆时针摆动时,摆杆轴与 下压轮同时运动,实现引线向前传送。当摆杆顺时针 摆动时,摆杆轴转动,而下压轮不动。为适应不同规 格的电容器,在上下两个引线压轮上都开有凹槽。在

DOI:10.14176/j.issn.1001-3474.2013.01.006

56

电子工艺技术

Electronics Process Technology

2013年1月 第34卷第1期

薄膜电容器自动组装工艺及关键技术

辛伟,郑海红

(中国电子科技集团公司第二研究所,山西 太原 030024)

摘 要:随着电子工业的快速发展,薄膜电容器的应用越来越广泛。针对目前薄膜电容器组装中出现的自 动化程度低,产品质量不稳定等现象,介绍了薄膜电容器的一种新的组装工艺,即自动焊接、装壳、注环氧树 脂和固化工艺,并基于此工艺研发了薄膜电容器自动组装机,对其中涉及的关键技术如焊接技术、装壳技术、 注环氧树脂技术、送引线技术和传动技术等做了详细阐述。

图12 X-Ray检测图片

4 结束语 BGA芯片的返修是一项工艺性极强的工作,它

对设备的加热能力、测温精度和操作者经验水平都 有很高的要求。印制板采用混装工艺并进行三防固 封的情况下,返修工作异常困难,应对此类工艺难 题,操作者在扎实掌握操作技能的前提下,还需要 准确分析印制板组件的工艺特点,制定合理可行的 实施方案,才能取得最佳的效果。

因此,焊接技术的关键就是在保证不虚焊的前提 下,尽可能减小焊接压力与焊接电流。在此我们设计 了如图2所示的焊接结构。薄膜电容器芯子由第一转 盘夹子带到焊接工位,引线由送引线机构送至焊接工 位,电容器芯子两侧共四个焊接压头,如图3所示, 焊接压头固定在四个对称的导向轴上,导向轴可以在 基座上滑动。导向轴为中空设计,其中通有冷却液, 可对焊接压头进行冷却。焊接压力由图2所示弹簧机 构进行控制。焊接电源选用国外进口焊接控制器。

参考文献

[1] 魏海滨,朱跃红,郑海红.薄膜电容器自动卷绕机的设计[J].电 子工艺技术,2005,26(6):208-209.

[2] 慕悦.叠层薄膜电容器精密切割技术[J].电子工艺技术,2011, 32(4):233-235.

[3] 任剑.薄膜电容器卷绕工艺及关键技术[J].电子工艺技术, 2008,29(2):102-104. 收稿日期:2012-09-03

1 薄膜电容器自动组装工艺 薄膜电容器自动组装工艺是指将传统薄膜电

容器焊接、装壳、注环氧树脂和固化等工艺动作集 成到一台设备中完成的工艺。该设备的各个动作流

作者简介:辛伟(1979- ),男,毕业于南பைடு நூலகம்航空航天大学,工程师,主要从事电子专用设备的研制与开发。

第34卷第1期

辛伟,等:薄膜电容器自动组装工艺及关键技术

压力调节螺栓

导向轮1 导向轮2

上压轮 引线调整

转轴

下压轮

摆件

凸轮驱动

图7 送引线机构

2.5 传动技术 传动部件是将动力和运动从驱动元件传递给工作

机构的部件,它可以说是整个薄膜电容器自动组装机 的核心。如图8所示,传动部件由各种凸轮机构、齿 轮机构、连杆机构和间歇机构等组成。该部件具有调 节运动速度和改变运动形式的功能,并且结构可靠,

Abstract: With rapid development of the electronic industry, film capacitors are used more and more widely. Introduce a new assembly process of film capacitors, included process of automatic welding, loading shells, injecting epoxy resin, and cure, and develop an automatic film capacitor assembling machine based on this technology, discuss the key technologies such as welding technology, loading shell technology, injecting epoxy technology, sending lead technology, and transmitting technology in detail.

Key Words: Film capacitors; Assembly; Welding; Loading shells; Injecting epoxy resin Document Code: A Article ID: 1001-3474 (2013) 01-0056-04

电子元器件、集成电路和软件工程是电子信 息技术发展的三大支柱,而电容器作为基本的电子 元器件之一,在电子行业中起着非常重要的作用。 薄膜电容器常见的生产工艺流程为:镀膜、分切、 卷绕、热压(或冷压)、预编带、喷金、焊接、封 装、分选和打印标志等[1-3]。传统的薄膜电容器制造 自动化程度低,大多数工序靠人工及半自动设备完 成,生产效率低,质量也得不到保证。随着近几年 薄膜电容器竞争日益激烈的市场环境,以及材料和 人力成本的上升,销售价格的不断下降,使薄膜电 容器的利润越来越低。这就迫使薄膜电容器生产企 业必须不断更新设备和提高设备的自动化程度,以 提高生产效率和产品质量,来降低成本。国内的薄

57

程,均为自动执行,无需人工干预。其流程为:电 容器芯子通过振动料盘到达上料位,芯子拾取装置 将其传送到四工位第一转盘夹子上。转盘顺时针转 动,在第一个停歇位置,检测有无电容器芯子。第 二个停歇位为焊接工位,在此工位电容器芯子与引 线进行焊接。第三个停歇位为传送工位,在此焊接 好引线的电容器被送入第二转盘夹子上。转盘二顺 时针转动,在第二转盘的第一个停歇位进行电容器 引线检测。在第二转盘的第二个停歇位为电容器装壳 位。在上述动作进行的同时,电容器外壳经振动料 盘、直线上料机构和第三转盘也到达了电容器的装壳 工位。将焊接好引线的电容器芯子插入第三转盘装壳 后,第三转盘在第二个停歇位对电容器是否装好壳进 行检测。在第三转盘的第三个停歇位,电容器由钩料 装置夹出,带到上链条工位,电容器被顶到链条的夹 子上。链条转动,带动电容器到达第一次注环氧树脂 位置,注环氧树脂后,进入一号固化炉。经过一段时 间的固化后,电容器由一号固化炉出来,到达第二次 注环氧树脂位置。注环氧树脂后,进入二号固化炉进 行固化。从二号固化炉出来即完成固化,到达下料 位,夹子打开装置将夹子打开,电容器成品掉入料 箱。其工艺流程图如图1所示。

关键词:薄膜电容;组装;焊接;装壳;注环氧树脂 中国分类号:TN605 文献标识码:A 文章编号:1001-3474(2013)01-0056-04

Assembly Technology of Film Capacitors

XIN Wei, ZHENG Hai-hong

(The Second Research Institute of CETC, Taiyuan 030024, China)

(上接第36页)

图10 PL650A贴片

素进行温度曲线的设定。笔者所使用的返修设备, 由于采用了全闭环控制,可以实现显示温度与设置 温度的基本吻合,因此十分便于操作。值得注意的 是由于返修时应以尽量避免整板温度超过183 ℃为原 则,因此曲线设置上可以适当降低峰值温度,代之 以适当延长峰值温度持续时间,这样既可使锡膏充分 熔化和润湿,也可确保整板温度不至过高。针对我们 的返修案例,峰值温度实际设置为205 ℃,持续时间 为15 s,如图11所示。

间歇机构

凸轮

连杆

齿轮 图8 传动部件

第34卷第1期

辛伟,等:薄膜电容器自动组装工艺及关键技术

59

运行稳定。 3 小结

随着国内外对薄膜电容器需求的不断增长,我 国正朝着薄膜电容器制造大国和强国的方向发展。 薄膜电容器自动组装机的研制成功,为薄膜电容器 生产厂家提供了一种高效低成本的薄膜电容器自动 组装设备。