毕业设计(论文)-长塞环封防气防砂抽油泵结构设计[管理资料]

毕业设计(论文)-防中途坐封封隔器设计[管理资料]

![毕业设计(论文)-防中途坐封封隔器设计[管理资料]](https://img.taocdn.com/s3/m/933a292b6f1aff00bfd51e1d.png)

毕业设计说明书题目:《防中途坐封封隔器设计》所在院系:机械工程学院石油机械班级:机械0703 姓名:指导老师:完成日期: 2011年月日目录中文摘要英文摘要1.绪论 (1)题目的意义 (1)国内封隔器的发展与应用 (2)封隔器的设计原则 (4)封隔器基本标准 (5)封隔器的分类 (5)封隔器的型号编制 (5)代号说明及应用举例 (5)油田用封隔器通用技术条件 (6)主要设计内容 (7)设计技术参数 (7)结构及性能特点 (7)2.总体方案与结构设计 (9)总体方案设计 (9)结构组成 (9)工作原理 (10)结构设计 (10)锁紧机构的设计及选择 (11)锚定方式的选择 (12)解封方式的选择 (14)丢手机构的设计 (14)设计计算 (19)胶筒的设计计算 (19)卡瓦的设计计算 (23)活塞的行程计算 (26)弹簧的设计计算 (27)剪钉的设计计算 (27)封隔器坐封高度计算 (30)密封的设计 (32)3.强度校核 (35)内中心管的校核计算 (35)油缸的校核计算 (36)活塞杆的强度校核 (36)缸筒壁厚的校核 (37)上接头凸台处受力校核 (37)锁紧机构的校核 (37)外中心管上锁紧机构的校核 (37)衬管上卡簧片的校核 (38)4.经济性分析 (39)5.设计总结 (40)参考文献 (41)防中途坐封封隔器摘要为了使封隔器在油田能够得到进一步的广泛应用,在此主要针对常规封隔器在作业时存在的中途坐封、丢手失败、承受双向压力能力差导致一次成功率低的问题,进行防中途封隔器的设计。

该封隔器设计了防中途坐封装置、后处理装置和分压装置,采用了液压坐封丢手、双向锥体卡瓦锚定、机械内锁紧和上提下放管柱解封结构,具有抗碰撞、坐封丢手灵活、防上滑、悬挂能力强、通径大及结构简单综合性能强等特点,可用于悬挂管柱、作桥塞、卡封及堵水。

关键词封隔器坐封丢手解封结构Packer with haifway seatingAbstract In order to makethe conventional packers packers used further widely in oil field , in mainly aiming at halfway seating ,failure of giving up ,badly bearing ability of two-way pressure leading to the problem of a low success , we are ready to design the packer with halfway seating . The packer has been designed ,including halfway seating device , post-processing device and partial pressure device ,in the same time the hydraulic giving up sealing , two-way sit cone card tile anchor mechanical lock and string deliding through carring on or putting down structure have been adopted . It has the resistance of impacting ,giving up flexible ,avoiding the sealing slippery ,better hanging ability ,large drift diameter and better comprehensive structure characteristic. In addition,it can been also used as hanging pipe column ,bridge plug , type packer and water plugging.Keyword packer sealing giving up deblocking structure1 绪论题目的意义封隔器是油田采油工具中重要井下工具之一,它位于套管和油管之间。

防砂抽油泵结构与制造工艺对防砂效果的影响

防砂抽油泵结构与制造工艺对防砂效果的影响摘要在井液举升过程中,一部分砂粒不能随井液排出而下沉,一些砂粒会进入抽油泵泵筒和柱塞间的间隙中,其中一部分会沿间隙进入抽油泵下腔重回到油流,一部分则滞留在泵筒和柱塞间的间隙中。

对高含砂油井,如果柱塞上开有防砂槽,间隙中的砂粒进入防砂槽后,就形成以防砂槽为中心的集砂区,槽中砂粒随时可能重回间隙,磨蚀泵筒和柱塞,造成抽油泵失效或砂卡。

抽油泵基体硬度低,硬化层薄,基体对硬化层支撑变弱,遇砂粒容易变形甚至刺穿造成失效。

同时泵筒应力释放不完全,受力后容易变形,造成摩阻增大,易于砂卡。

关键词抽油泵结构质量防砂效果油井开采进入中后期,随着含水的上升,地层出砂越来越严重。

由出砂导致的泵卡、杆故障变成作业的主要原因。

人们对地层出砂机理和预防措施作了大量的研究取得了较好的效果,但对进入井筒后砂粒的处理和危害预防的研究还不够深入。

主要通过使用具有防砂功能的特种抽油泵来预防砂害,取得了一定实效和学术成果。

但在砂卡、砂害机理研究中,抽油泵及各部件始终是以理想的整体出现,较少考虑零部件结构和制造质量对砂害形成的影响。

通过对国内胜利、辽河、大港等几个油田200多口出砂井砂卡情况进行分析,发现砂卡井的抽油泵都不同程度地存在着硬化层薄、基体硬度低、变形、加长短节短等问题,因此研究抽油泵砂卡形成过程,探求抽油泵零部件结构和制造质量与防砂性能的关系,是提高抽油泵防砂性能,延长其使用寿命,降低砂害的重要手段。

一、抽油泵砂卡机理1、砂卡的原因在原油举升过程中,不能随井液排出的砂粒向下沉积,较小的会进入到泵筒和柱塞间隙,当砂粒的粒径接近泵筒和柱塞的间隙时,砂粒就会和摩擦副接触,产生摩擦,当正压力足够大时摩擦加剧,摩擦副表面产生磨损,有时砂粒甚至嵌入摩擦副表面,发生切削划损,从而使摩擦阻力进一步增大,当摩擦副的摩阻大于系统给柱塞的动力时就会发生砂卡。

抽油泵柱塞和泵筒的间隙在径向是不均匀的,轴向间隙分布也是不均匀的。

09级机械设计制造及其自动化专业毕业设计题目分配表

吴昊同学已前期进入预研究,本题目已经选定

49

连续杆作业车旋转机构设计

吴 恒讲师

50

32油井压裂测试系统机械结构设计

吴 恒讲师

51

8型连续杆作业车夹持器设计

吴 恒讲师

52

钻铤螺纹热磷化处理机械装置设计

吴 恒讲师

53

216旋转导向钻井工具机械结构设计

吴 恒讲师

54

XJ-250修井机绞车的设计

吴 恒讲师

朱炳坤副教授

110

液压反馈抽油泵设计

朱炳坤副教授

111

全平衡伸缩钻杆设计

朱炳坤副教授

112

活塞型盘式离合器设计

朱炳坤副教授

113

动筒式杆式泵设计

朱炳坤副教授

114

定筒式杆式泵设计

朱炳坤副教授

115

卡瓦式封隔器设计

朱炳坤副教授

116

液气混抽泵设计

朱炳坤副教授

117

硬密封蝶阀电动执行机构设计

董鹏敏副教授

许爱荣副教授

76

无管排液泵筒悬挂器设计

许爱荣副教授

77

液压自动脱开式尾管悬挂器设计

许爱荣副教授

78

大井眼卡簧式铅封防砂封隔器设计

许爱荣副教授

79

整体机械式随钻震击器设计

许爱荣副教授

80

全液压式随钻震击器设计

许爱荣副教授

81

低温冷风车削微润滑技术研究

朱林教授

82

深海钻井船双联井架动载特性研究

朱林教授

83

ZJ70/4500钻机k形井架设计

朱小平教授

套管井下液力补贴器设计

148

万向节轴套挤压工艺与模具设计

毕业设计(论文)-防气抽油泵设计

防气抽油泵设计摘要:在高气液比油井中,气体对泵效的影响十分严重。

这些气体占据泵腔的部分体积,会降低泵腔内的充满度,导致抽油泵阀球开启滞后,甚至出现“气锁”现象。

“气锁”时还会发生“液压冲击”,造成有杆抽油系统的振动,加速其损坏。

结果造成抽油机井频繁作业,使检泵周期缩短,开发成本增加。

本文介绍的防气抽油泵采用机械起动和关闭的标枪阀结构,克服了气锁现象。

本文首先介绍了国内外抽油泵的发展现状,接着论述了防气抽油泵的工作原理,初步确定了气液抽油泵的整体结构。

然后对气液抽油泵的整体结构、尺寸进行了设计计算,确定了泵的外径和泵筒的长度。

最后对抽油泵的主要零件,如泵筒、柱塞、泵阀、阀罩等进行了设计计算以及校核,并对抽油泵的排量进行了计算。

通过本文的研究,对抽油泵的研制起到一定的促进作用。

关键词:气锁;防气抽油泵;低产;结构设计Anti-gas pump designAbstract: In the well with high gas/oil ratio, the gas has the destructive influence to the pump efficiency. These gases hold partial volumes of pump cavity and reduce the fullness in the pump cavity, which will cause the valve ball’s opening lag of sucker rod pumps and will even result in the “gas lock”. The “shock from hydraulic pressure” follows the “gas lock”, which ca uses the vibration of oil pumping system and accelerates its damage. The result creates the frequent work of oil pumping well, reduces the pump examining cycle and increases the exploiting cost. This a rticle describes the anti-gas pump can overcome the “gas lock” by machinery starting and the closed javelin valve structure.In this paper, it introduces the pump prevented gas-lock development present situation , then discussed the graduated design , the working principle of the anti-gas pump , and preliminarily determines the overall structure of the anti-gas pump . Next it designed and calculated the anti-gas pump to the overall structure and dimensions , determined the pump diameter and the length of the pump cylinder . In the end , the main parts , such as pump cylinder , pump plunger , pump valve and valve cover , are designed , calculated and checked for pump , then the output volume is calculated . Eventually , it determines anti-gas pump what they design can prevent effectively gas- lock and work normally .Their are some certain effects though study of this paper in promote the develop of the oil pump.Key words: gas lock; anti-gas pump; low production; Structure desig目录1 绪论 (1)1.1 国内外抽油泵发展现状 (1)1.1.1 国外抽油泵发展及介绍 (1)1.1.2 国内抽油泵发展及介绍 (3)1.2 国内外抽油泵优缺点介绍 (5)1.2.1 国外抽油泵生产大国所生产的抽油泵特点 (5)1.2.2 国内所生产的抽油泵类型比较 (6)1.3 研究意义 (6)1.4 课题研究内容 (7)1.5 创新点 (7)1.6 研究进度 (8)2 气液抽油泵的结构及工作原理 (9)2.1 防气抽油泵的基本结构 (9)2.2 防气抽油泵工作原理 (9)3 防气抽油泵结构设计 (10)3.1 抽油泵总体尺寸计算 (11)3.1.1 油管直径与泵径的匹配 (11)3.1.2 抽油杆规格与泵径的匹配 (11)3.1.3 抽油泵最大外径 (11)3.1.4 抽油泵长度 (12)3.2 抽油泵主要零件的设计与计算 (12)3.2.1 古德曼图 (12)3.2.2 泵筒的设计与计算 (17)3.2.3 柱塞的设计与计算 (27)3.2.4 泵阀的设计与计算 (28)3.2.5 阀罩的设计与计算 (32)3.3 泵的排量计算 (35)4. 结论 (36)5. 参考文献 (37)6. 致谢 ......................................... 错误!未定义书签。

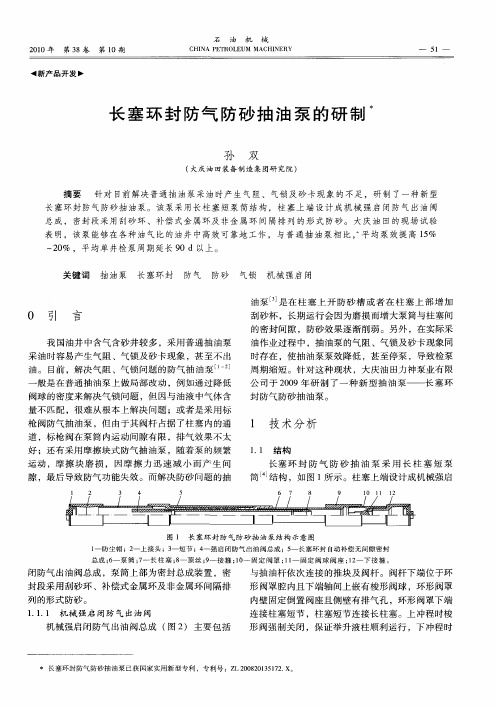

长塞环封防气防砂抽油泵的研制

刮砂 杯 ,长期 运行 会 因为磨 损而增 大 泵筒 与柱 塞 间 的密 封 间隙 ,防砂 效 果逐 渐 削弱 。另 外 ,在实 际采 油作业 过 程 中 ,抽 油 泵 的气 阻 、气锁 及砂 卡现 象 同

时存在 ,使抽 油泵 泵 效 降低 ,甚 至停 泵 ,导致 检泵

周 期缩 短 。针 对这 种 现状 ,大庆 油 田力神 泵业 有 限 公 司 于 20 0 9年 研 制 了一 种 新 型抽 油 泵—— 长 塞 环

长塞 环封 防气 防砂抽 油泵 。该 泵 采用 长柱 塞 短泵 筒结 构 ,柱 塞 上 端 设 计 成机 械 强启 闭 防气 出 油 阀

总成 ,密封段 采用 刮砂 环 、补偿 式金 属环 及 非金 属 环 间隔 排 列 的形 式 防砂 。大 庆 油 田 的现场 试 验

表 明,该 泵 能够在 各 种油 气 比 的油井 中高 效 可 靠地 工作 ,与普 通 抽 油 泵相 比 , 均 泵 效提 高 1 % 平 5

效 防止 气锁 ,实 现泵 向油管 的排液 。 13 主 要技 术参数 .

面 配合 以保 证万 向密 封 ,保 证 了泵在 任何 油气 比情

况下 均能有 效工作 。

目前 ,大庆 油 田力 神泵 业有 限公 司 已经 开发 出 4种 规格长 塞环 封 防气 防砂抽 油 泵 ,主 要技 术 参 数

石 油

机

械

21 0 0年

第3 8卷

第1 0期

梭形 阀强 制打开 ,保 证泵 下腔气 体上 排 ;该总 成 中

的强 启 闭防气 出油 阀的 阀座倒 置并 与 阀杆 上 的 阀球

混 合物 便可顺 利 通过梭 形 阀座 内孔 ,经环形 阀罩侧 壁 及 时排 出含气 量较 高的 油液 ,完全 避免 了 由于气 体 易压 缩造 成 出油 阀开启滞 后或 打不 开 的问题 ,有

防砂、防盐、防气、特种抽油泵解析

使用注意事项

❖泵下需接沉砂口袋,一般为100~200m的尾管,最下部 带密封丝堵,沉砂口袋的密封要求与泵上油管相同。 ❖φ56的防砂抽油泵须接一根φ88.9mm的油管,然后再 根据需要变径。 ❖尾管(即沉砂口袋)深度不得超过油层顶界。 ❖油气比较高易发生气锁的油井不宜采用。 ❖由于柱塞超长,从泵筒内向外拉柱塞时,一般要预先 旋转一下柱塞,再往外拉,放在地面上的柱塞要有支撑 物,以防止变形。下井时,须轻拿轻放,防止碰伤柱塞。

结构特点及注意事项

结构特点一:柱塞长度必须大于中空管长度,这样柱塞可以 密封中空管。 结构特点二:泵的尾管能下至油层中、上部位,最好下带喇叭口, 套管不放气,充分利用气体能量连抽带喷,泵径宜大,泵挂宜深。 注意事项:由于柱塞较长,泵筒中部开有孔,所以要求在搬运、 装卸、储存过程中,需轻拿轻放,多点支撑。

防盐抽油泵

结构及工作原理

结构:如图所示:主要由上出油阀1、变径接箍4、长 柱塞5、短泵筒6、外管7、下出油阀8、加长管10、 防砂罩13、固定阀14等组成。 工作原理: 1、抽油工作原理同常规抽油泵类似。 2、防盐原理:长柱塞短泵筒组合,减少在泵筒内结盐的 机率;采用陶瓷球及球座,盐不易在表面结晶;固定 阀罩开式结构,不易在进油阀处结盐。

使用寿命长:该泵的长柱塞短泵筒结构使得泵筒内不存在液 体,故能有效地防止砂卡、砂磨和冲蚀,而且上出油阀罩不 受泵径限制,壁厚比常规泵大,抗交变载荷的能力增加,极 大地减少了断脱机率。从而提高了抽油泵的使用寿命。

综合机械性能好:该泵的柱塞采用喷焊处理,泵筒内表面采 用镀硬铬处理,阀座的材质均为硬质合金,耐磨抗腐蚀及抗 冲蚀能力强。

固定阀罩采用开式结构,过流面积增大,液体阻力 减小,使进入泵筒的液体的流速和压力不发生大的变 化,减少因结构原因而引起的结盐因素。

抽油泵毕业设计

抽油泵毕业设计抽油泵毕业设计在石油工业中,抽油泵是不可或缺的设备,它扮演着将地下石油提取至地面的重要角色。

随着石油需求的不断增长,抽油泵的设计和改进也变得愈发重要。

本文将探讨抽油泵的毕业设计,旨在提供一些关键的思路和方法。

首先,抽油泵的毕业设计需要考虑的关键因素之一是能效。

能效是指抽油泵在工作过程中能够有效地将地下石油提取至地面的能力。

在设计抽油泵时,需要考虑如何最大限度地提高其能效,以减少能源的浪费和环境的影响。

这可以通过改进抽油泵的结构、优化流体力学设计等方式来实现。

例如,采用先进的涡轮设计和材料,可以减少能量损失和摩擦,提高抽油泵的效率。

其次,抽油泵的可靠性也是一个需要重视的因素。

在石油开采过程中,抽油泵需要长时间连续运行,因此其可靠性对于保证生产的稳定性至关重要。

在毕业设计中,可以通过对抽油泵的结构和材料进行合理选择,以提高其耐久性和可靠性。

同时,还可以考虑采用智能监测系统,及时检测抽油泵的运行状态,以便进行维护和修理。

此外,抽油泵的安全性也是一个需要重视的方面。

在石油开采过程中,抽油泵往往需要应对高温、高压等极端条件,因此需要具备良好的安全性能。

在毕业设计中,可以通过合理的防护措施和安全设计来提高抽油泵的安全性。

例如,可以采用高温材料、防爆设计等方式来保证抽油泵在恶劣环境下的安全运行。

此外,抽油泵的维护和维修也是一个需要考虑的问题。

在实际运行中,抽油泵可能会出现故障或损坏,需要进行维修和更换。

因此,在毕业设计中,可以考虑如何设计一个方便维护和维修的抽油泵。

例如,可以采用模块化设计,使得抽油泵的不同部件可以独立更换,从而减少停机时间和维修成本。

最后,抽油泵的环境友好性也是一个需要关注的方面。

在现代社会,环境保护已经成为一个全球性的议题。

在抽油泵的毕业设计中,可以考虑如何减少抽油泵对环境的影响。

例如,可以采用低噪音设计,减少噪音污染;可以采用节能设计,减少能源消耗;还可以考虑采用可再生材料,减少对环境的破坏。

防砂、防盐、防气、特种抽油泵讲解

综合机械性能好:该泵的柱塞采用喷焊处理,泵筒内表面采 用镀硬铬处理,阀座的材质均为硬质合金,耐磨抗腐蚀及抗 冲蚀能力强。

工作原理: 1、抽油:与普通抽油泵相似,井内液体通过桥式进油阀总 成的侧向桥式进油孔进入泵内,由柱塞8排至泵上。

2、防砂:砂粒通过外管与泵筒之间的环形空间沉到泵下的 沉砂管内。若中途停抽时,泵上油管内液体中的砂子也将沉 到沉砂管内 ,从而有效防止砂卡。

技术参数

公称

冲程

直径(mm) 范围(m)

固定阀罩采用开式结构,过流面积增大,液体阻力 减小,使进入泵筒的液体的流速和压力不发生大的变 化,减少因结构原因而引起的结盐因素。

采用新型陶瓷球阀,盐在陶瓷表面结晶机率比金属 表面小,从而减缓了盐的结晶。

增加了防砂功能:管柱内的杂物,只能落到防砂罩 与外管之间的环形空间,防止落到进油阀上,从而提 高阀的密封可靠性。

使用注意事项

泵下需接沉砂口袋,一般为100~200m的尾管,最下部 带密封丝堵,沉砂口袋的密封要求与泵上油管相同。 φ56的防砂抽油泵须接一根φ88.9mm的油管,然后再 根据需要变径。 尾管(即沉砂口袋)深度不得超过油层顶界。 油气比较高易发生气锁的油井不宜采用。 由于柱塞超长,从泵筒内向外拉柱塞时,一般要预先 旋转一下柱塞,再往外拉,放在地面上的柱塞要有支撑 物,以防止变形。下井时,须轻拿轻放,防止碰伤柱塞。

防砂、防盐、防气 特种抽油泵

防砂抽油泵 防盐抽油泵 防气抽油泵

防砂抽油泵

结构及工作原理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

长塞环封防气防砂抽油泵结构设计摘要:针对目前解决普通抽油泵采油时产生气阻,气锁及砂卡现象的不足,研制了一种新型长塞环防气防砂抽油泵。

该泵采用长柱塞短泵筒结构,柱塞上端设计成机械强启闭防气出油阀总成,密封段采用防沙环,补偿式金属环及非金属环间隔排列的形式防砂,现场试验表明,该泵能在各种油田气比的井中高效可靠地工作,与普通抽油泵相比,平均泵效提高15%-20%,平均单井检泵周期延长90d以上。

长塞环封闭防砂抽油泵能够在各种油气比的油井中高效可靠地工作,既能有效防止气锁,气阻,提高泵效,又能消除上下冲程带来的“液面冲击”,降低阀罩,泵阀及抽油杆柱等部件所受到的冲击载荷。

本文首先介绍了国内外抽油泵的发展现状,接着论述了长塞环防气防砂抽油泵的工作原理,设计了抽油泵的整体结构。

然后设计了大排量防喷抽油泵的整体尺寸,确定了泵的外径和泵筒的长度。

最后对抽油泵的泵筒、柱塞、泵阀、阀罩等主要零件进行了设计,并对抽油泵的排量进行了计算,该泵可有效防止气锁,实现泵向油管的排液。

关键词: 防气防砂;抽油泵;结构设计;Sucker-Rod Pumping Failures Diagnostic SystemAbstractA decision support system was developed based on Failure Root Cause Analysisaiming to reduce the mean time between failures (MTBF) of sucker rod pumping wells. It collects, organizes and integrates data about pulling services, failures, and technical observations and uses a combination of Failures Modes and Effects (FMEA) and Fault tree (FTA) analysis techniques to generate diagnosis. The system is based on an ontology that describes the domain, including: equipments, failures modes and causes. The diagnosis is inferred by a specialist system based on production rules and identifies well severity level based on data aggregation algorithms, in particular, k-means, which clusters the behavior of similar wells given the subsurface reservoir and equipment characteristics, type of material installed and the failures characteristics. The sucker rod pumping failures diagnostic system is currently being implemented at Petrobras. Initial results are promising: even during pilot tests, analysts were able to detect problems with manufactures and a lack of synchronicity between component changes.Key words:sucker rod pumping;structural design;目录1 绪论 (4)研究意义 (4)国内外研究现状 (4)本文研究内容 (8)创新点 (8)研究进度 (8)2 大排量防喷抽油泵工作原理及总体结构设计 (9)普通抽油泵的工作原理 (9)大排量防喷抽油泵工作原理及结构设计 (10)结构设计 (10)工作原理 (10)3大排量防喷抽油泵设计 (12)抽油泵总体尺寸计算 (12)油管直径与泵径的匹配 (12)抽油泵长度 (12)抽油泵的主要零件的设计与计算 (12)古德曼图[15] (12)泵筒的设计与计算 (15)柱塞的设计与计算 (23)泵阀的设计与计算 (25)阀罩的设计与计算 (28)防喷阀的设计 (32)泵的排量计算 (33)4 结论 (38)参考文献 (39)致谢 .................................................................................................... 错误!未定义书签。

1 绪论研究意义由于泵筒上部的密封总成具有刮砂环和自动补偿组合式密封环,沙粒很难进入密封筒,有效地防止了砂卡,上冲程时,抽油杆直接拉动阀杆上移,强制梭形阀球坐封于球形阀座上,泵内腔体积增大,压力降低,固定阀及时打开,实现了泵内吸入液体。

下冲程时,推块带动阀杆向下移动,强制打开梭形阀球。

这样,泵内腔的油气混合物便可以顺利通过梭形阀座内孔,经环形阀罩侧壁及时排出含气量较高的油液,完全避免了由于气体易压缩造成出油阀开启滞后或打不开的问题,有效防止气锁,实现泵向油管的排液。

长塞环封闭防砂抽油泵能够在各种油气比的油井中高效可靠地工作,既能有效防止气锁,气阻,提高泵效,又能消除上下冲程带来的“液面冲击”,降低阀罩,泵阀及抽油杆柱等部件所受到的冲击载荷。

国内外研究现状全世界约有75%的油井是用有杆泵开采的,有杆泵是有杆抽油装置的最关键部分。

为了推动有杆泵采油的技术进步和提高其采油的经济效益,国外石油机械制造商投入了大量的人力和物力,近年来先后研制成功了一系列新型有杆抽油泵,即,双管泵和多相泵等抽稠泵;防砂泵、自旋转柱塞泵和旋流柱塞抽油泵等防砂泵及防气泵、连续油管抽油泵和防气防砂抽油泵。

(1) 抽稠泵a)双管泵美国Multh泵液面控制公司开发了一种双管泵,是由一根其中下入抽油杆的动力液管柱和一根生产管柱组成的双管柱。

它有一个装在抽油杆上的由磨光杆、密封部件和液流转换头组成的转换装置,可使液流沿生产管柱上行,而这时的动力液管柱是被水、稀油或煤油充满。

因它抽吸的稠油不从杆管间排出,可减少稠油沿杆管环空运动的摩擦力。

此外其转换装置上还装有一个固定环形阀,可防止井液中的砂砾进入泵内造成砂卡。

其柱塞上方的环形单流阀还可消除气锁。

如将其转换装置改为旁通管,即可由泵入口注入稀释剂,以抽吸特高粘原油。

目前采用该种双管泵已可使注蒸汽热采井增产原油,使早先有杆柱断脱的冷采井在最高产量下生产,并可抽吸特高粘原油。

矿场使用结果表明,该种双管泵不仅可高效地抽吸稠油,防止泵砂卡和气锁,还可大幅度降低光杆负荷。

其结果可降低抽油电耗和油井维护成本,大幅度延长油井免修期。

b)多相泵美国Quinn泵公司新近开发了一种多相泵。

它是专为抽吸泡沫/含气液和稠油设计的。

该种多相泵取消了常规泵的固定阀和罩,可降低井液进泵阻力,增加入泵流量和完全消除泵的气锁,并可抽吸含砂乳化液和稠油。

其游动阀总成位于柱塞顶部,刚性密封环和固定阀位于泵筒上方,这样就可在泵入口产生喷嘴效应,使井液在上冲程时快速进泵。

另外,用合成材料制造的固定阀托架上还装有橡胶刮子和密封环,可有效地密封阀杆和防止抽油时阀杆遇卡。

泵在下冲程时,固定阀首先关闭,柱塞继续下行游动阀开启,井液进入柱塞上部的泵筒;上冲程时,游动阀关闭,泵筒内所有井液可由打开的固定阀托架进入油管,并被抽吸到地表。

(2) 防砂泵a) 抗冲蚀泵美国Quinn泵公司开发了一种抗冲蚀泵,由插入式导向罩、钛硬质合金球/座和顶部控制总成3部分组成。

它采用双层镀铬或聚合物柱塞密封,可有效地防止地层微粒和压裂砂进入泵的柱塞泵筒内。

矿场实际使用结果表明,采用它可有效地防止泵磨损、砂卡和漏失,从而可大幅度延长抽油泵在出砂井中的使用寿命和油井免修期,降低油井维护成本。

(3) 自旋转柱塞泵美国研制了一种自旋转柱塞抽油泵,其泵体与柱塞之间为刚性连接,并且其泵体外表面还加工有可经由通道与其内腔连通的螺旋槽。

在下冲程时,井内原油可通过上冲程时被堵住的孔进入柱塞,再由柱塞内通道进入泵体,最后再经由通道进入螺旋槽。

这样一来,油流的上行分速度就可反过来作用于螺旋槽上缘,对泵体产生一个扭矩,在该扭矩的作用下,泵体和柱塞就可顺时针转动,这时因抽油杆柱是通过旋转接头与泵体连接的,柱塞就可在泵筒内自由转动,柱塞在每一下冲程的顺时针转动,就可使其外圆均匀磨损,并可清除柱塞与泵筒之间的积砂。

采用该种自旋转柱塞泵,已使美国加里福尼亚中部的一个油田的严重出砂油井的维护费用下降了37%,油井小修次数下降了51%,修泵费用减少了48%。

由此可见,它适用于严重出砂井,采用它可降低采油成本,缩短油井停产时间,延长油井免修期,并可使“死井”变“活”,增产原油。

(4)旋流柱塞抽油泵美国Eagle技术革新公司研制了一种可直接安装在常规柱塞上方的旋流柱塞,生产了一种旋流柱塞有杆泵。

它可使产液中的砂、砂砾、硫化铁和其它微粒快速通过泵总成,防止它们聚集在泵筒与柱塞之间。

常规泵的柱塞与泵筒之间允许井液通过,其污物就会在其中聚积。

柱塞在上下运动时就会被快速磨损,特别是会在柱塞和泵筒表面产生划痕。

另外由此产生的摩擦力,还会造成抽油机自动停机和杆柱断裂。

该种旋流柱塞有杆泵,可在下行时强制携带柱塞与泵筒之间聚集的机杂物,使其通过排出孔进入柱塞中心,在其中与其他井液混合入泵,再被排入油管。

在泵的整个上行期间,机杂物均被收集在该种新型柱塞上部的锥形腔内;在泵下行时,它们就会被向上冲洗,通过锥形腔的三翼形内表面进入油管。

与此同时,安装在该种新型柱塞内的轴向带孔叶片,还可使井液-机杂物不停地旋转。

其结果可使柱塞和泵筒均匀磨损,延长其使用寿命。

(5)防气泵美国Harbison Fischer公司研制了一种可在气锁情况下使用的新型有杆泵,其泵筒上部为逐渐增大的锥形。

当柱塞上行接近上死点进入该锥形区后,泵的漏失量增加。

其结果可均衡柱塞和游动阀上下的压力,在柱塞下行时泵筒内可立即达到高压,使游动阀强制打开,这就可从根本上消除泵气锁,使其在产气量大的油井上正常使用。

矿场示功图测试表明,采用该种新型防气泵抽油,光杆的最小载荷增大,抽油杆柱的谐振减小,泵上杆柱承受的压缩载荷降低。

由此可见,采用它可从根本上消除泵气锁,缩小杆柱的应力范围。