清洁生产与环境材料

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工厂介绍

这家化工厂律属于某化学工业集团公司,建于1956年。现已发展成为一家精细化学品工厂,生产塑料添加剂和其他有机化学品。该厂是高聚物材料添加剂的专业生产厂家。全厂月2800名职工,其中工程师和技术人员630名。

厂里的主要设备由于建造时间过长,较为陈旧,现在仍然可以使用,但是工厂领导认为这批设备已经过时,正在寻求资金更新设备。工厂的生产业务计划由厂里制定,整体战略计划则由总部制定;大的投资须由总部批准;研究开发任务及投资项目的准备工作由工厂承担完成。工厂主要根据长期订单制定其生产计划。其它任务如维修等等,在工作分派上从属于生产,即根据生产需要进行安排。

该化工厂的产品主要分为6类:抗氧化剂、两种增塑剂、有机溶剂和两种聚烯烃,共计40余种产品。

过去十年,工厂为了达到政府制定的污染物排放标准,已经实施了多项环保措施。目前工厂每天排放约7600 t污水,COD产生量平均每天7 t,每年缴纳排污费70万元。由于污水COD负荷过高,超过工厂污水处理站的设计处理能力,导致污水处理站外排废水COD不能达标。为了在环保部门要求的期限内解决超标排放的环境问题,该厂认为需要扩大污水处理站的处理能力。

作业1:管理层的支持与参与

至少找出一条在审核前管理层可能提出的障碍,对障碍进行分析并提出解决的办法。

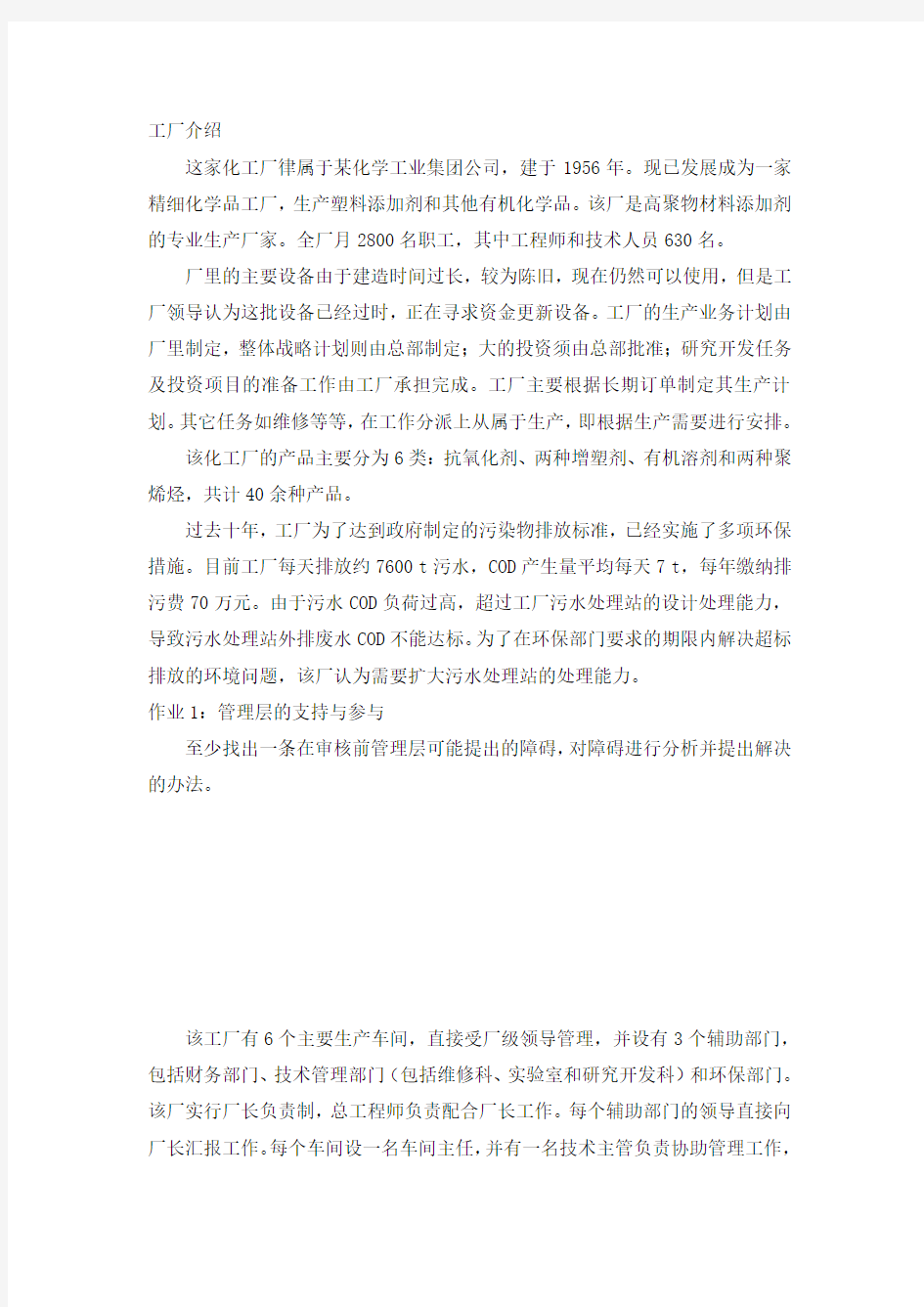

该工厂有6个主要生产车间,直接受厂级领导管理,并设有3个辅助部门,包括财务部门、技术管理部门(包括维修科、实验室和研究开发科)和环保部门。该厂实行厂长负责制,总工程师负责配合厂长工作。每个辅助部门的领导直接向厂长汇报工作。每个车间设一名车间主任,并有一名技术主管负责协助管理工作,

车间主任和技术主管分别向厂长和总工程师汇报工作。车间各有的环保工程师、技术员和过程控制人员,工人被分为不同的班组轮班工作。

图1:化工厂组织机构示意图

厂级领导决定进行清洁生产审核后,成立了审核小组。审核小组的首要任务

是使全厂认识到清洁生产审核的目的及其重要性,并选择一个车间进行重点审核,建立清洁生产目标。因此,审核小组首先对车间主任进行培训,向他们介绍清洁生产的概念及清洁生产审核的相关知识,但是由于工作负担重,只有几个车间主任参加了此次培训。 作业2:审核小组

(1)请根据图1帮助该厂组建清洁生产审核小组,注明每个审核小组成员的专业和职责,并阐明审核小组为什么需要这种专业和这项职责。

厂 长 总 工

财务部门

环保部门

技 术 设 备 部 门 维修科 研究开发科

实验室

溶剂车

间

抗氧剂车

间

塑化剂二车

间

氧化剂二车

间 聚烯烃二车

间

塑化剂一车间

车间主任 技术主管 过程监督员 操作工

(2)请至少找出一条审核小组在实施清洁生产审核过程中可能遇到的障碍,并提出克服障碍的方法。采取何种措施才能使普通员工参与清洁生产审核工作,并确保厂级领导能够持续参与支持清洁生产审核工作?

审核小组面临的首要任务是实现企业外排废水COD的达标排放。如果不扩大污水处理站的处理规模并维持原处理能力,只能依靠清洁生产审核,从源头上控制COD的产生量,实现达标排放。

审核小组在启动预评估工作后,根据所掌握的数据资料,对各个生产车间的产出、废水排放量、COD产生量及能耗等情况进行了比较分析,结果如下:无论是数量还是价值上,两个聚烯烃车间的产品产出都是最高的,且单位产品电耗高于同行业平均水平约5%,单位产品原材料A的消耗高于同行业平均水平的10%左右,抗氧剂车间的产品产出最低。

全场COD的总产生量超过污水处理站COD处理能力大约20%,这是污水不能达标排放的主要原因,各车间COD产出量的统计结果显示,聚烯烃一车间的COD产生量最大,大约占全厂COD产生总量的50%。

抗氧剂车间的排放物数量少,但其最终产品(一种有毒的有机锡化合物)可能随废水排放,造成其排放物的毒性最大。

塑化剂一车间和溶剂车间的能耗较低,根据反应计量、计算,其能耗已接近理论最佳值。

审核小组认为两个聚烯烃车间都存在较大的清洁生产潜力。

清洁生产审核工作启动后,聚烯烃一车间和抗氧剂车间的工人都非常积极,表示愿意参加清洁生产审核工作。

作业3:审核重点

根据所给信息,确定三个本轮清洁生产审核的备选审核重点,并从中筛选出本轮清洁生产审核的审核重点。要求说明作出这种选择的原因。

作业4:清洁生产目标

请分别为全厂和审核重点设定具体、定量的清洁生产审核目标。

聚烯烃一车间(生产用于溶剂基油漆的分散剂)生产工艺过程由若干操作单元组成。第一步是合成反应,后面是粗品的蒸发、冷却结晶、离心过滤、干燥,形成最终产品。整个生产过程用到四种原料(A/B/C/D)。在配料单元,这四种原料首先分别与工艺水进行混合,之后被送到合成反应器中进行反应。合成反应放热,用冷却水进行间接冷却。合成反应中工艺水只是反应介质,不参与合成反应,且反应产物中不含水。反应结束后,合成溶液被输送到一次蒸发器中,蒸发出的气相物料进入回收单元,凝结成为液体,该液体含有未反应的原料A。经过回收单元收集后,一部分送回配料单元回用,其余的直接排往废水处理系统。一次蒸发单元的产物(一蒸母液)进入二次蒸发器。(后续生产过程略)

作业5:工艺流程图

画出聚烯烃一车间的工艺流程图(部分),包括配料、合成、一次蒸发和回收单元这几部分,指出可能的污染物产生部位。

下面的表(1-3)给出了化工厂合成反应及部分后续单元的生产数据汇总,操作单元包括配料、合成、一次蒸发以及回收。这些数据都是在正常生产过程中通过实测得到的。

表1:合成反应单元的总输入

总输入数量单位价格

1.原料A

新输入730.0kg/h 2.7元/kg

来自回收单元的回

用物料

300.0kg/h(回用物料

4300kg/h,其中水4000kg/h,

原料A300kg/h,其它杂质忽

略)

2.原料B 226.4 kg/h 4.4 元/kg

3.原料C 261.6 kg/h 1.7 元/kg

4.原料D 20.4 kg/h 4.8 元/kg

5.新鲜水(包括工艺水与冷却

水)

8.4t/h 0.7元/t

6.电190.0kWh/h 0.4元/kWh

表2:反应器的输出(合成溶液的成分)

合成反应器的输出数量(kg/h)

1.产品626

2.副产品444

3.原料A 436

4.原料D 9.7

5.工艺水7300

表3:一次蒸发器的输出(一次母液的成分)

一次蒸发后的输出送到二次蒸发器(一次母

液,kg/h)

送到回收单元(蒸出液,kg/h)

1.产品566

2.副产品398

3.原料A 7.8 384

4.原料D 0.2 8.5

5.工艺水1645 4927