准双曲面锥齿轮传动计算

锥齿轮的轴向推力计算公式

锥齿轮的轴向推力计算公式锥齿轮是一种常见的传动装置,其主要作用是将旋转运动转换为另一种旋转运动或者转动运动。

在实际应用中,锥齿轮的轴向推力是一个重要的参数,它直接影响着锥齿轮的使用寿命和传动效率。

因此,准确计算锥齿轮的轴向推力是非常重要的。

首先,我们需要了解一些基本的概念。

锥齿轮的轴向推力是指在齿轮轴向上产生的力,它的方向与齿轮轴线平行。

在实际应用中,轴向推力的大小和方向会影响齿轮的轴承和传动系统的设计。

因此,准确计算锥齿轮的轴向推力是非常重要的。

锥齿轮的轴向推力计算公式可以通过以下步骤来推导得到。

首先,我们需要知道锥齿轮的模数、齿数、齿轮的压力角、齿轮的齿宽等参数。

然后,我们可以通过以下公式来计算锥齿轮的轴向推力:Ft = 2T tan(α) / (d1 + d2)。

其中,Ft表示锥齿轮的轴向推力,T表示齿轮的传动力矩,α表示齿轮的压力角,d1和d2分别表示齿轮的基圆直径。

通过上述公式,我们可以看到锥齿轮的轴向推力与齿轮的传动力矩、压力角以及基圆直径等参数有关。

在实际应用中,我们可以根据具体的齿轮参数来计算锥齿轮的轴向推力,并进一步分析其对齿轮传动系统的影响。

在实际应用中,锥齿轮的轴向推力计算是一个复杂的问题,需要考虑多种因素的影响。

除了上述公式外,还可以通过有限元分析等方法来计算锥齿轮的轴向推力。

在进行锥齿轮的设计和选型时,我们需要充分考虑锥齿轮的轴向推力,并选择合适的齿轮参数来满足实际应用的需求。

总之,锥齿轮的轴向推力是一个重要的参数,它直接影响着锥齿轮的使用寿命和传动效率。

通过合适的计算方法和分析手段,我们可以准确计算锥齿轮的轴向推力,并进一步优化齿轮传动系统的设计。

希望通过本文的介绍,读者能够对锥齿轮的轴向推力有更深入的了解,并在实际应用中加以应用。

准双曲面齿轮设计计算

19 下38.6 107.52 2.7719 6.668 8.5281 9.440 -3.543 15.51547 -4.812 23.86825 -1.819 89.93 50.973 60.46 25.63205 62.3573 29.79222 64.44521 23.63867 58.02087 54.49766 30.86347 0 右旋 190.5 0.20--0.30 190.5 120.7404 193.0721

准双曲面齿轮设计计算

小轮齿数 16 小轮螺旋角 54 大轮齿数 41 工作齿高系数 4.000 输入齿轮基本参数 大轮齿面宽 偏置距 29.2 38.6 锥度系数 压力角和 0.788532 38 大轮节径 刀盘半径 190.5 95.25 大轮齿顶高系数 齿侧间隙 0.325 0.20--0.30 计算刀盘半径 95.24998171 旋向 小轮 大轮 左旋 右旋 偏置双曲面齿轮计算结果 称 小轮 16

大轮 41 4.646

齿数 模数 压力角 小轮偏置 外锥距 齿顶高 齿根高 工作齿高 全齿高 节锥定点到交错点的距离 面锥顶点到交错点的距离 根锥顶点到交错点的距离 轮冠到交错点的距离 前冠到交错点的距离 节锥角 面锥角 根锥角 中点螺旋角 旋向 节锥直径 侧隙 刀具直径 外径

准双曲面齿轮设计计算

15.51547 -4.812

23.86825 -1.819

89.93 50.973

60.46

25.63205 62.3573

29.79222 64.44521

23.63867 58.02087

54.49766 30.86347

0

右旋

190.5

0.20--0.30

190.5

120.7404 193.0721

压力角

19

小轮偏置 外锥距

下38.6 107.52

齿顶高 齿根高 工作齿高

2.7719 6.668 8.5281

全齿高

9.440

节锥定点到交错点的距离

-3.543

面锥顶点到交错点的距离

根锥顶点到交错点的距离 轮冠到交错点的距离 前冠到交错点的距离 节锥角 面锥角 根锥角 中点螺旋角 旋向 节锥直径 侧隙 刀具直径 外径

准双曲面齿轮设计计算

输入齿轮基本参数

小轮齿数 16

小轮螺旋角 54

大轮齿数 41

工作齿高系数 4.000

大轮齿面宽 29.2

锥度系数 0.788532

偏置距 38.6 压力角和 38

大轮节径 大轮1齿90顶.5高系

数 0.325 计算刀盘半径

准双曲面齿轮计算结果

名

称

小轮 大轮

齿数

16

41

模数

4.646

刀盘半径 95.25

齿侧间隙 0.20--0.30 95.24998171

旋向 小轮 大轮 左旋 右旋 偏置 顶系 下 0.1250

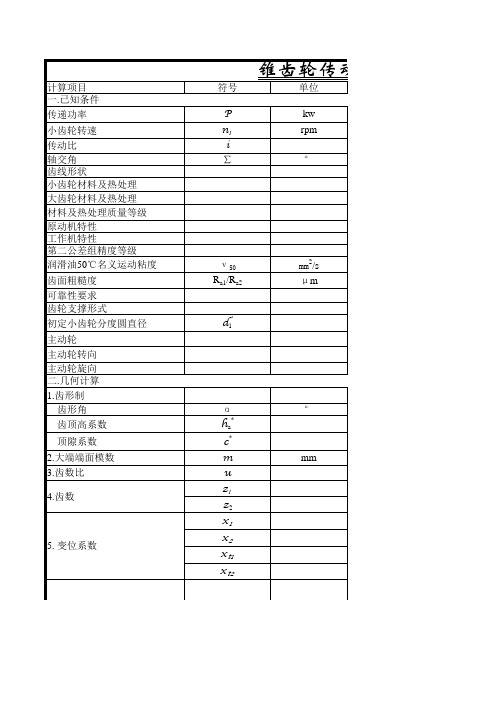

锥齿轮计算模版.pdf

锥齿轮传动设计1.设计参数1150150********=====d d z z u 式中:u ——锥齿轮齿数比;1z ——锥齿轮齿数;2z ——锥齿轮齿数;1d ——锥齿轮分度圆直径(mm ); 2d ——锥齿轮分度圆直径(mm )。

1.10621115021)2()2(2212221=+=+=+=u d d d R mm 25.125)33.05.01(150)5.01(11=⨯−⨯=−=R m d d φ mm同理 2m d =125.25 mm式中:1m d 、2m d ——锥齿轮平均分度圆直径(mm );R φ——锥齿轮传动齿宽比,最常用值为R φ=1/3,取R φ=0.33。

530150111===z d m 同理 2m =5式中:1m 、2m ——锥齿轮大端模数。

175.4)33.05.01(5)5.01(11=⨯−⨯=−=R m m m φ同理 2m m =4.175式中:m m 1、m m 2——锥齿轮平均模数。

2.锥齿轮受力分析因为锥齿轮1与锥齿轮2的传动比为1,且各项数据相同,则现以锥齿轮1为分析对象得:125015083.932211=⨯==m t d T F N 88.88345cos 45tan 1250cos tan 111=︒⨯︒⨯==δαt r F F N 88.88345cos 45tan 1250sin tan 111=︒⨯︒⨯==δαt a F F N 22.133020cos 1250cos 11=︒==αt n F F N 式中;1t F ——锥齿轮圆周力;1r F ——锥齿轮径向力;1a F ——锥齿轮轴向力;1n F ——锥齿轮法向载荷;α——锥齿轮啮合角;δ——锥齿轮分度角。

3.齿根弯曲疲劳强度计算(1) 确定公式内的各计算数值1) 由《机械设计》图10-20c 查得锥齿轮的弯曲疲劳强度极限=1FE σ580MPa2) 由《机械设计》图10-18取弯曲疲劳寿命系数=1FN K 13) 计算弯曲疲劳许用应力取弯曲疲劳安全系数S =1.4,由《机械设计》式(10-12)得=⨯==4.15801][111S K FE FN F σσ414.29 MPa 4) 计算载荷系数K23.235.111.15.1=⨯⨯⨯==βαF F v A K K K K K5) 查取齿形系数由《机械设计》表10-5查得8.21=Fa Y6) 查取应力校正系数由《机械设计》表10-5查得55.11=Sa Y7) 计算大、小齿轮的[]F Sa Fa Y Y σ并加以比较[]01048.029.41455.18.2111=⨯=F Sa Fa Y Y σ 由《机械设计》式(10-24)得弯曲强度的设计公式为 []27.029.4141130)33.05.01(33.055.18.283.9323.241)5.01(43222111221231=⨯+⨯⨯⨯−⨯⨯⨯⨯⨯=⨯+−≥F Sa Fa R R Y Y u z KT m σφφ 由m=5>0.27,则弯曲疲劳强度符合要求。

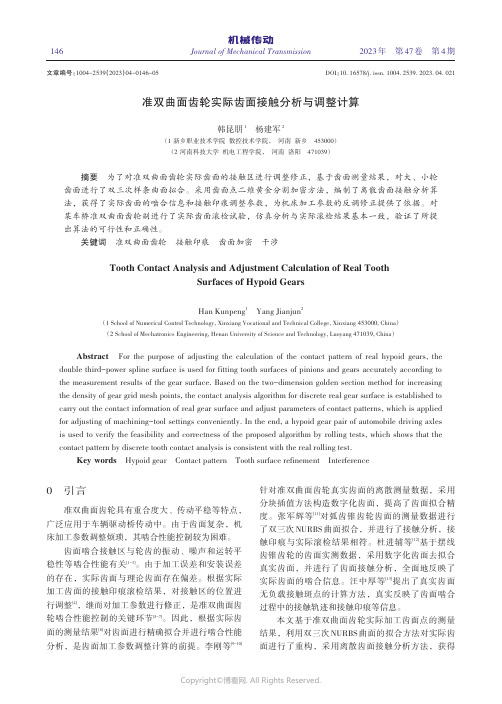

准双曲面齿轮实际齿面接触分析与调整计算

2023年第47卷第4期Journal of Mechanical Transmission准双曲面齿轮实际齿面接触分析与调整计算韩昆朋1杨建军2(1 新乡职业技术学院数控技术学院,河南新乡453000)(2 河南科技大学机电工程学院,河南洛阳471039)摘要为了对准双曲面齿轮实际齿面的接触区进行调整修正,基于齿面测量结果,对大、小轮齿面进行了双三次样条曲面拟合。

采用齿面点二维黄金分割加密方法,编制了离散齿面接触分析算法,获得了实际齿面的啮合信息和接触印痕调整参数,为机床加工参数的反调修正提供了依据。

对某车桥准双曲面齿轮副进行了实际齿面滚检试验,仿真分析与实际滚检结果基本一致,验证了所提出算法的可行性和正确性。

关键词准双曲面齿轮接触印痕齿面加密干涉Tooth Contact Analysis and Adjustment Calculation of Real ToothSurfaces of Hypoid GearsHan Kunpeng1Yang Jianjun2(1 School of Numerical Control Technology, Xinxiang Vocational and Technical College, Xinxiang 453000, China)(2 School of Mechatronics Engineering, Henan University of Science and Technology, Luoyang 471039, China)Abstract For the purpose of adjusting the calculation of the contact pattern of real hypoid gears, the double third-power spline surface is used for fitting tooth surfaces of pinions and gears accurately according to the measurement results of the gear surface. Based on the two-dimension golden section method for increasing the density of gear grid mesh points, the contact analysis algorithm for discrete real gear surface is established to carry out the contact information of real gear surface and adjust parameters of contact patterns, which is applied for adjusting of machining-tool settings conveniently. In the end, a hypoid gear pair of automobile driving axles is used to verify the feasibility and correctness of the proposed algorithm by rolling tests, which shows that the contact pattern by discrete tooth contact analysis is consistent with the real rolling test.Key words Hypoid gear Contact pattern Tooth surface refinement Interference0 引言准双曲面齿轮具有重合度大、传动平稳等特点,广泛应用于车辆驱动桥传动中。

圆锥齿轮传动设计计算

圆锥齿轮传动设计计算首先,我们需要确定齿轮的模数。

模数是描述齿轮齿形和大小的重要参数,通常以m表示,计算公式为m=d/z,其中d为分度圆直径,z为齿数。

常用的模数有1,1.25,1.5,2等。

确定模数后,可以计算分度圆直径。

其次,根据齿轮的齿数,我们可以计算齿轮的轴间距。

轴间距是指两个相互啮合的齿轮轴线之间的距离。

轴间距的计算公式为:a=(z1+z2)/(2m*cosβ),其中a为轴间距,z1和z2分别为齿轮1和齿轮2的齿数,m为模数,β为螺旋角。

确定了模数和轴间距后,我们可以计算齿轮的分度圆直径。

分度圆直径是齿轮表面上与齿轮齿数相对应的直径,是齿轮齿形和尺寸的基准。

分度圆直径的计算公式为:d=m*z,其中d为分度圆直径,m为模数,z为齿数。

接下来,我们需要计算齿轮的齿面角。

齿面角是指两个相互啮合的齿轮齿面上的角度。

齿面角的计算公式为:α=arctan(tanβ*cosγ),其中α为齿面角,β为螺旋角,γ为压力角。

螺旋角和压力角是描述齿轮齿形的重要参数,具体计算方法可以根据具体情况进行选择。

最后,我们需要进行齿轮的强度校核。

齿轮的强度校核是为了确保齿轮传动在工作过程中不会出现失效的现象。

齿轮的强度校核主要包括弯曲强度和接触疲劳强度两个方面。

弯曲强度校核是为了确保齿轮在受到外力作用时不会发生弯曲变形或断裂。

接触疲劳强度校核则是为了确保齿轮在长期运行过程中不会发生疲劳断裂。

以上是圆锥齿轮传动设计计算的一些基本步骤和方法。

如果需要进行更加详细和精确的设计计算,还需要考虑材料的强度性能、表面质量要求等其他因素。

设计计算过程中还需要充分考虑安全系数以及实际应用情况,以确保齿轮传动的可靠性和稳定性。

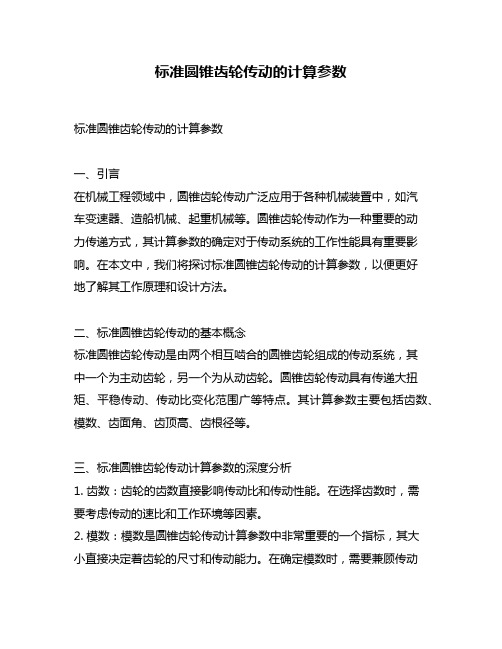

标准圆锥齿轮传动的计算参数

标准圆锥齿轮传动的计算参数标准圆锥齿轮传动的计算参数一、引言在机械工程领域中,圆锥齿轮传动广泛应用于各种机械装置中,如汽车变速器、造船机械、起重机械等。

圆锥齿轮传动作为一种重要的动力传递方式,其计算参数的确定对于传动系统的工作性能具有重要影响。

在本文中,我们将探讨标准圆锥齿轮传动的计算参数,以便更好地了解其工作原理和设计方法。

二、标准圆锥齿轮传动的基本概念标准圆锥齿轮传动是由两个相互啮合的圆锥齿轮组成的传动系统,其中一个为主动齿轮,另一个为从动齿轮。

圆锥齿轮传动具有传递大扭矩、平稳传动、传动比变化范围广等特点。

其计算参数主要包括齿数、模数、齿面角、齿顶高、齿根径等。

三、标准圆锥齿轮传动计算参数的深度分析1. 齿数:齿轮的齿数直接影响传动比和传动性能。

在选择齿数时,需要考虑传动的速比和工作环境等因素。

2. 模数:模数是圆锥齿轮传动计算参数中非常重要的一个指标,其大小直接决定着齿轮的尺寸和传动能力。

在确定模数时,需要兼顾传动效率和传动扭矩。

3. 齿面角:齿面角是描述齿轮啮合面上齿廓曲线斜率的参数,其选择直接关系到齿轮的啮合性能和噪声水平。

4. 齿顶高和齿根径:齿顶高和齿根径分别影响齿轮的强度和韧性,其合理选择是保证齿轮传动系统可靠工作的重要保障。

四、标准圆锥齿轮传动计算参数的设计方法1. 确定传动比和速比;2. 选择合适的齿数,考虑齿数的变化范围;3. 根据传动比和齿数确定模数,兼顾传动效率和传动比变化范围;4. 选择合适的齿面角,控制齿轮啮合面的啮合性能和噪声水平;5. 确定齿顶高和齿根径,保证齿轮传动系统的可靠工作。

五、总结与展望通过本文对标准圆锥齿轮传动计算参数的深度分析和设计方法的介绍,我们可以更好地了解圆锥齿轮传动系统的工作原理和设计要点。

在未来的研究中,我们还可以进一步探讨圆锥齿轮传动系统的优化设计和应用实例,以期为相关领域的研究和工程实践提供更多的参考和借鉴。

个人观点:圆锥齿轮传动作为一种重要的动力传递方式,在工程实践中具有广泛的应用前景。

锥齿轮的传动设计计算

d f 1, 2 = d 1, 2 - q f 1 , 2

Ak 1, 2 = d 2,1 / 2 - ha1, 2 sin d 1, 2

s1 = m (p / 2 + 2 x 1 tan a / cos b + x t1 ) s 2 = pm - s1

____ s3 cos2 d ö æ s sin2b ö æ sn1,2 = ç1 - 1,2 ÷ · ç s1,2 - 1,2 2 1,2 ÷ · cosb 4R ø ç 6d1,2 ÷ è è ø ____ ö s12,2 æ s1,2 sin 2 b ö æ h1,2 = ç1 cos d 1,2 ÷ ÷ · ç ha1,2 + ç ÷ ç ÷ 4R ø è 4d1,2 è ø

u = z 2 / z1

GB12369-90 GB12369-90 GB12369-90

3 13 39

表14-3-8 高变位:x2 =-x 1 表14-3-9 高变位:x2 =-x 1

± å = 90°Ê £ ¦ 1 = arctan µ ±¬ Ä ± å < 90°Ê £ ¦ 1 = arctan µ ±¬ Ä z1 z2

cV 12 + cV 3

表;14-3-39

45 0 14 0.66 0.23

Fmt=2000× 9550P/(n1d1) KHβ =1.5KHβ be 表:14-3-30 表4-3-31 beH=0.85b uv = u cos d 1 / cos d 2

2448.717949 1.875 1.25 1.814107128 46.75 9

z1 z2

sin å u + cos å sin(180 - å ) ± å > 90°Ê £ ¦ 1 = arctan µ ±¬ Ä u - cos(180 - å )

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1小轮齿数Z1:

6.0000

2大轮齿数Z2:

38.0000

3齿数比的倒数Z1/Z2:

0.

4大轮齿面宽b2:

62.0000

5偏置距E:

35.0000

6大轮节圆直径de2:

384.94000

7刀盘名义半径rb:

152.40000

8初选小轮螺旋角βm1c:

35.0000

9βm1c正切值tanβm1c:

0.

10初选大轮节锥角之余切值cotδ2c:0.

11δ2c之正弦值sinδ2c:

0.

12初定大轮中点分圆半径rm2c:

162.

13大、小轮螺旋角差角正弦值sinΔβc:

0.

14Δβc之xx值cosΔβc:

0.

15初定小轮扩大系数Kc:

1.

16小轮中点分度圆半径换算值rm1H:

25.

17初定小轮中点分圆半径rm1c:

28.

18轮齿收缩系数H:

1.18000

19近似计算公法线K1K2在大轮轴线上的投影(截距)Q:883.

20大轮轴线在小轮回转平面内偏置角正切tan纾?

0.

21偏置角余割sec纾?

1.

22偏置角正弦sin纾?

0.039447

23大轮轴线在小轮回转平面内偏置角纾? 2.

24初算大轮回转平面内偏置角正弦sin錭:0.

25an錭:

0.

26初算小轮节锥角正切tan?1c:

0.

27?1c角xxcos?1c:

0.

28第一次校正螺旋角差值拟'的正弦sin拟':0.

29拟'角xxcos拟':

0.

30第一次校正小轮螺旋角正切tan?'m1:0.

31扩大系数的xx量腒:

0.

32大轮扩大系数xx量的换算值腒H:

0.002241

33校正后大轮偏置角的正弦值sinxx?

0.

34anxx?

0.

35校正后小轮节锥角正切tan洌?

0.

36小轮节锥角?1:

10.

37?1角的xxcos?1:

0.

38第二次校正后的螺旋角差值的正弦sin拟:0.

39拟值拟:

12.

40拟xxcos拟:

0.

41第二次校正后小轮螺旋角的正切值tan鈓1:0.

42小轮中点螺旋角鈓1:

35.007567

43鈓1xxcos鈓1:

0.

44大轮中点螺旋角鈓2:22.

45鈓2xxcos鈓2:

0.

46鈓2正切tan鈓2:0.418832

47大轮节锥角余切cot?2:0.

48大轮节锥角?2:

79.

49?2正弦sin?2:

0.

50?2xxcos?2:

0.

51 B1c:

29.

52 B2c:

874.

53两背锥之和B12:

903.

54大轮锥距在螺旋线中点切线方向投影T2:152.

55小轮锥距在螺旋线中点切线方向投影T1:130.

56极限齿形角正切负值-tana0:

0.038813

57极限齿形角负值-a0:

1.

58腶0的xxcos腶0:

0.

59 B59:

0.

60 B60:

0.001456

61 B61:19,

795.

62 B62:

0.

63 B63:

64 B64:

152.

65齿线中点曲率半径r'0:

152.

66比较r'0与rb比值V:

0.998949

67 A67:

0.

68 A68:

158.

69 A69:

1.

70 rm2圆心至轴线交叉点距离Am2:

28.

71大轮节锥顶点至小轮轴线的距离A02,正数表示节锥顶点越过了小齿轮的轴线,负值表示节锥顶点在大轮与轴线之间:

1.

72大轮节锥上中点锥距Rm2:

164.

73大轮节锥上外锥距(节锥距)R2:

74大轮节锥上齿宽之半

0.5bm:

30.

75大轮在平均锥距上工作齿高h'm:13.

76 A76:

0.

77 A77:

0.

78两侧压力角总和ac:

20.0000

79 ac角正弦值sinac:

0.342014

80平均压力角a:

10.0000

81 a角xxcosa:

0.

82 a角正弦tana:

0.

83 A83:

84齿顶角与齿根角总和栌:16.

85大轮齿顶高系数ha*2:0.11000

86大轮齿根高系数hf*2:1.04000

87大轮中点齿顶高ham2:1.

88大轮中点齿根高hfm2:14.

89大轮齿顶角鑑2:

0.

90鑑2角正弦sin鑑2:0.

91大轮齿根角鑖2:

4.

92鑖2角正弦sin鑖2:0.

93大轮大端齿顶高hae2:1.

94大轮大端齿根高hfe2:17.

95径向间隙c:

2.

96大轮大端齿全高he2:18.

97大轮大端工作齿高h'e2:16.

98大轮顶锥角(面锥角)鋋2:79.

99鋋2角正弦sin鋋2:

0.

100鋋2角xxcos鋋2:

0.

101大轮根锥角鋐2:

74.

102鋐2角正弦sin鋐2:0.

103鋐2角xxcos鋐2:

0.

104鋐2角余切cot鋐2:

0.

105大轮大端齿顶圆直径dae2:

385.

106大端节圆中心至轴线交叉点距离Akm2:

34.

107大轮轮冠至轴线交叉点距离Ake2:

32.

108大端顶圆齿顶与节圆处齿高之差膆am:-0.006485

109大端节圆处与根圆处齿高之差膆mf:-0.

110大轮面锥顶点到小轮轴线的距离Aoa2(参考71):

1.

111大轮根锥顶点到小轮轴线的距离Aof2(参考71):

1.

112 A112:

170.

113修正后小轮轴线在大轮回转平面内的偏置角正弦sin澹?

0.

114偏置角xxcosxx?

0.

115偏置角正切tanxx?

0.

116小轮顶锥角正弦sin鋋1:

0.

117小轮顶锥角(面锥角)鋋1:

15.

118顶锥角xxcos鋋1:

0.

119顶锥角正切tan鋋1:

0.273884

120 A120:

13.

121小轮顶锥顶点到轴线交叉点的距离Aoa1(参考71):-6. 122 A122:

0.

123 A123:

0.

124 A124:

11.

125 A125:

4.

126 A126:-

0.

127 A127:

1.

128 A128:

158.

129 A129:

0.

130 A130:

31.

131小轮轮冠到轴线交叉点的距离Ake1:189.

132:

31.

133小轮前轮冠到轴线交叉点的距离Aki1:123.

134:

182.

135小轮大端齿顶圆直径dae1:

99.

136:

167.

137在大轮回转平面内偏置角正弦sin澹?

138偏置角xx?

12.

139偏置角xxcosxx?

0.

140:

21.

141小轮根锥顶点到轴线交叉点的距离Aof1(参考71):-14. 142:

0.

143小轮根锥角鋐1:

9.

144 cos鋐1:

0.

145 tan鋐1:

0.

146允许的最小侧隙jnmin:

0.203200

147允许的最大侧隙jnmax:

0.279400

148:

149:

12.

150大轮内锥距Ri:133.。