竖直管道爬行机器人

管道攀爬机器人结构设计及行走动力特性分析

管道攀爬机器人结构设计及行走动力特性分析一、结构设计:1.机器人主体结构:管道攀爬机器人的主体结构一般由多个可伸缩的模块组成,每个模块包括一个电机、行走轮和一个伸缩杆。

2.伸缩机构:机器人通过伸缩杆来适应不同管道尺寸。

伸缩杆一般采用多节设计,每个节段之间通过齿轮或链条进行连接,以实现伸缩功能。

3.行走轮和传动机构:机器人采用行走轮来实现在管道内的行走。

行走轮通常由橡胶材料制成,提供良好的摩擦力。

传动机构一般为电机与行走轮的传动装置,通常采用齿轮传动或链条传动。

4.控制系统:机器人的控制系统包括传感器、执行器和控制器。

传感器可以感知机器人的位置、姿态和环境条件等信息,以便进行自主导航和任务执行。

执行器包括电机和伸缩杆等组件,用于控制机器人的运动和伸缩。

控制器负责接收传感器信息,并根据预设的算法控制机器人的运动。

二、行走动力特性分析:1.爬行速度:管道攀爬机器人的爬行速度取决于行走轮的直径、电机的转速和传动机构的设计等因素。

一般来说,机器人爬行速度应该足够快,以提高任务完成效率。

2.负载能力:机器人承载工具和传感器进行任务执行,因此需要具有较大的负载能力。

负载能力的大小与机器人的结构强度和设计参数有关。

3.自稳定性:机器人在管道内行走时需要具备较好的自稳定性,以应对管道内的复杂环境。

自稳定性主要通过控制系统实现,通过传感器检测机器人的姿态和环境条件,并及时做出调整。

4.能耗与动力供应:管道攀爬机器人通常采用电池供电,因此需要考虑能耗和续航时间。

一般通过优化结构设计和控制算法,减小阻力和能耗,延长电池寿命。

5.适应性:管道攀爬机器人需要适应多种管道的尺寸和形状。

因此,其结构设计应具有一定的自适应性,能够根据管道的不同尺寸进行伸缩和调整。

综上所述,管道攀爬机器人的结构设计和行走动力特性是保证机器人能够在管道内进行任务执行的关键要素。

通过合理的结构设计和动力调节,可以使机器人具有较高的工作效率和可靠性,适应不同尺寸和形状的管道。

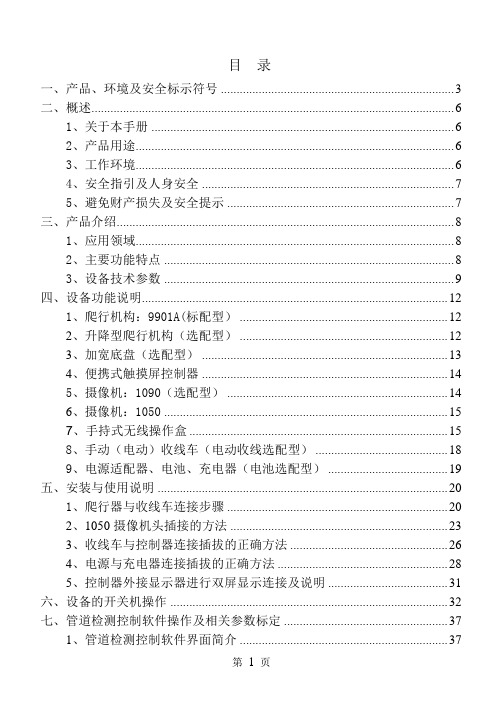

施罗德管道爬行机器人D100中文文版说明书

设备气压出现低于规定值时,立即将设备回收检查,严禁在无气压下作业。

设备出现故障无法运行时,应缓慢回收,不能强拉硬拽,否责会导致更严重损坏。

设备在管道内出现故障时,需出管道维修(在有视频图象情况下)应配合其前/后视观看可视视频(控制器界面图象)慢慢退出管道.

表示运输包装件怕雨淋,注意避免淋雨对机器设备内部电子零部件造成短路,从而烧坏机芯令机器不能正常工作。

表示物品限制与堆放不能超过极限。

表示运输包装件不能翻滚折腾。

表示机器设备拆装或连接时,注意工具、配件或重型货物坠落下来夹伤脚!

表示在居民区或工业区及公路下,掀开下水管道的井盖操作机器设备时,注意安全,当心坠落下水管道,发生安全事故!

安全警告符号:表示对一些潜在的危险信号对人身伤害受到威胁时的警示。工作中必须遵守安全信息的指导来规避可能的伤害事故发生,甚至可能触及到的死亡危险信号。

当心触电警告标志:表示产品在接通电源前必须检查线路、插座有无破损、变形,核对接线方法是否正确等。当产品接通电源时,还应当注意防水,防漏电给人身带来触电危险。

10)工作温度:-20℃-55℃。

11)防水等级:IP68。

触摸屏控制器

1)触摸屏:高精度触摸屏,操作更方简洁。

2)显示器:12.1寸 500cd/㎡高亮液晶屏。

3)显示器分辨率:1024*768。

4)存储:H.264压缩格式录像、64G固态硬盘。

5)操作系统:Windows7操作系统

6)管道检测控制软件:Pipevide V5.31

g、车体对接口及1050摄像机(可选配1090摄像机)h、升降架

3、加宽底盘 (选配型)

图3 加宽底盘

管道爬行机器人运动分析与变径结构设计

管道爬行机器人运动分析与变径结构设计作者:胡啸史继新来源:《科技视界》2019年第13期【摘要】目前对长距离管道进行巡检、维修的一个有效手段是使用管道爬行机器人携带摄像头及各类工具在管道内部进行运动。

为实现这一目标,机器人需要具有的三个重要功能:(1)管道内壁直径尺寸的适应性,(2)竖直管道的爬行能力,(3)管道弯头的通过能力。

本文以一种多足履带式爬行机器人为例,对机器人在管道内的运动进行了分析,并根据分析结果给出了一种变径机构的设计方案,为管道爬行机器人的整体设计提供了依据。

【关键词】管道机器人;管道彎头;变径机构中图分类号: TP242 文献标识码: A 文章编号: 2095-2457(2019)13-0001-004DOI:10.19694/ki.issn2095-2457.2019.13.001Motion Analysis and Diameter Change Structure Design of Pipeline Crawling RobotHU Xiao1* SHI Ji-xin2(1.China Nuclear Wuhan Nuclear Power Operation Technology Co.,Ltd.,Wuhan Hubei 430223,China;2.Hubei Key Laboratory of Hydropower Machinery Equipment Design and Maintenance〈Three Gorges University〉,Yichang Hubei 443002,China)【Abstract】At present,an effective ways of inspecting and maintaining long-distance pipelines is to use the pipeline crawler robot to carry cameras and various tools to move inside the pipelines.To achieve this goal, robots need to have three important functions:(1)Adaptability of pipe inner wall diameter size.(2)Crawling ability of vertical pipe.(3)Passing Capacity of Pipeline Elbow.This paper takes a crawler robot with multiple feet as an example to analyze the movement of the robot in the pipeline,and according to the analysis results,gives a design scheme of a diameter changing mechanism, which provides a basis for the overall design of the pipeline crawler robot.【Key words】Pipeline crawler robot;Pipeline Elbow;Diameter changing mechanism0 引言在市政、石油、化工、电力等行业,均存在大量的、规格众多的金属管道,随着使用年限的增长,需要对这些管道进行巡检、维修。

管道外爬行机器人的设计与仿真

管道外爬行机器人的设计与仿真管道外爬行机器人的应用场景十分广泛。

在石油、天然气等能源领域,长距离的管道运输需要定期检查,以确保无泄漏和腐蚀等问题;在城市的给排水系统中,及时发现管道的破损和堵塞对于保障居民的正常生活具有重要意义;在化工行业,管道的安全运行更是关系到生产的稳定和人员的安全。

设计一款高效的管道外爬行机器人,首先需要考虑其运动方式。

常见的运动方式包括轮式、履带式和足式。

轮式结构简单,运动速度快,但在复杂的管道表面适应性较差;履带式能够提供较好的抓地力和稳定性,但结构相对复杂,重量较大;足式机器人则具有出色的越障能力,但控制难度较高。

综合考虑各种因素,本次设计采用了轮式与履带式相结合的运动方式。

机器人的主体结构由车架、驱动装置、传动系统和控制系统等部分组成。

车架采用高强度铝合金材料,以减轻整体重量并保证足够的强度。

驱动装置选用高性能的直流电机,通过减速器将动力传递给车轮或履带。

传动系统则采用链条或齿轮传动,确保动力的有效传输。

为了使机器人能够在管道外表面稳定爬行,需要设计合适的吸附装置。

常见的吸附方式有磁吸、真空吸附和机械夹持。

磁吸方式适用于铁质管道,但对于非金属管道则无能为力;真空吸附需要保持良好的密封,在管道表面不平整时效果不佳;机械夹持则可以适应各种管道表面,但结构复杂,操作难度大。

经过分析,本次设计采用了真空吸附与磁吸相结合的方式,以提高机器人在不同管道上的适应性。

在控制系统方面,采用了基于微控制器的嵌入式系统。

通过传感器实时采集机器人的位置、速度、姿态等信息,并根据预设的控制算法进行调整。

传感器包括位移传感器、压力传感器、陀螺仪等,以确保机器人能够准确感知周围环境和自身状态。

完成机器人的设计后,接下来进行仿真分析。

仿真软件可以帮助我们在实际制造之前,对机器人的性能进行评估和优化。

首先,建立机器人的三维模型,并导入仿真软件中。

设置好管道的形状、材质和表面粗糙度等参数,以及机器人的运动参数和负载条件。

管道爬行器工作原理

管道爬行器工作原理

管道爬行器工作原理:

管道爬行器是一种能够通过管道垂直爬行并进行各种操作的机器人设备。

它主要由机身、动力系统、传动系统、控制系统和相关附件组成。

工作时,管道爬行器首先通过控制系统启动动力系统,提供作为运动的动力,一般为电动机。

然后,动力通过传动系统将运动力转化为轮轴或链轮轴的转动力,通过齿轮、链传动或其他传动装置,驱动机器人前进。

机身设计为尺寸小巧,能够适应不同直径的管道。

它通常由高强度材料制成,具有耐磨、耐腐蚀和耐高温的特性。

机身表面还会采用防滑材料,以提高机器人在管道内的稳定性和可控性。

管道爬行器还配备了传感器系统,用于感知环境和采集相关数据,并通过控制系统进行处理和分析。

传感器系统一般包括摄像头、温度传感器、压力传感器等。

管道爬行器还可以根据需要搭载工作工具,例如喷涂枪、剪切器等,从而可进行各种维修、检测和清洗工作。

总的来说,管道爬行器能够通过动力和传动系统,通过控制系统实现对机器人的导航、定位以及各种操作,从而实现在管道内的作业任务。

管道机器人电机技术参数

管道机器人是应用于管道等狭小的密闭空间,管道机器人需要尽量做到小体积才能有更广泛的检测范围,检测到更小直径的管道。

管道机器人需要具有足够的动力才能移动更远的距离,降低传动结构的机械效率损耗,才能输出更多的动力。

现有的管道机器人齿轮传动方式传动效率低,机械运行噪音大,齿轮需要润滑,维护不方便。

管道机器人电机是一种运用在管道爬行机器人传动装置上的传动齿轮箱模块,管道机器人电机属于小功率驱动电机,同时也称为机器人减速电机;通常采用定制技术参数服务,例如输出功率,额定电压,减速比,输出转速,输出扭矩,齿轮箱结构类型等技术参数定制开发服务;管道机器人电机主要传动结构由驱动电机、齿轮箱组装而成,驱动电机可采用直流无刷电机、直流有刷电机、步进电机、伺服电机等驱动器,齿轮箱可采用行星齿轮箱、蜗轮蜗杆齿轮箱、普通圆柱齿轮箱等;管道机器人电机技术参数:38MM金属减速齿轮箱产品分类:五金行星齿轮箱外径:38mm材质:五金旋转方向:cc&ccw齿轮箱回程差:≤2°(可定制)轴承:烧结轴承;滚动轴承轴向窜动:≤0.1mm(烧结轴承);≤0.1mm(滚动轴承)输出轴径向负载:≤120N(烧结轴承);≤180N(滚动轴承)输入速度:≤15000rpm工作温度:-30 (100)32MM金属减速齿轮箱产品分类:五金行星齿轮箱外径:32mm材质:五金旋转方向:cc&ccw齿轮箱回程差:≤2°(可定制)轴承:烧结轴承;滚动轴承轴向窜动:≤0.1mm(烧结轴承);≤0.1mm(滚动轴承)输出轴径向负载:≤120N(烧结轴承);≤180N(滚动轴承)输入速度:≤15000rpm工作温度:-30 (100)28MM金属减速齿轮箱产品分类:五金行星齿轮箱外径:28mm材质:五金旋转方向:cc&ccw齿轮箱回程差:≤2°(可定制)轴承:烧结轴承;滚动轴承轴向窜动:≤0.1mm(烧结轴承);≤0.1mm(滚动轴承)输出轴径向负载:≤120N(烧结轴承);≤170N(滚动轴承)输入速度:≤15000rpm工作温度:-30 (100)驱动电机:直流有刷电机、直流无刷电机、步进电机、空心杯电机、伺服电机等齿轮箱类型:行星齿轮箱、圆柱齿轮箱、蜗轮蜗杆齿轮箱产品特点:规格小、噪音低、精度高、减速范围广、扭矩大、使用寿命长等特点;定制参数范围:直径规格在3.4mm-38mm之间,电压在24V以下,输出功率在50W以下,输出转速5rpm到1500rpm之间,速比范围2-2000之间,输出力矩1gfNaN到50KgNaN。

管道机器人基础知识点总结

管道机器人基础知识点总结一、概述管道机器人是指可以在管道内进行运动、操作和维修任务的特种机器人。

由于管道环境复杂且存在高风险,传统的手工操作难以胜任,因此管道机器人的出现填补了该领域的空白。

管道机器人通常具有自主导航、携带工具、进行维修等功能。

本文将从管道机器人的类型、结构、工作原理、应用领域和发展趋势等方面进行详细介绍。

二、类型1. 自由管道机器人自由管道机器人是一种能够在管道内侧自由移动的机器人,通常采用轮式或链条式设计。

自由管道机器人可以根据管道的弯曲情况和道路的状况自主调整路径和速度。

这种类型的机器人通常用于巡检和维修任务。

2. 拖曳管道机器人拖曳管道机器人是一种由外部设备通过绳索或电缆把机器人拖曳到目的地的机器人。

它通常比自由管道机器人更容易控制,但在自由度方面受限。

拖曳管道机器人通常适用于液体管道的巡检任务。

3. 平板式管道机器人平板式管道机器人通常由底盘、传感器和操控设备组成,外形类似于平板车。

它可以在管道内侧自由移动,携带传感器进行巡检任务。

4. 泳航式管道机器人泳航式管道机器人是一种能够在液体管道内游泳的机器人,通常采用螺旋推进或鱼类仿生设计,具有良好的自主导航能力。

5. 循环式管道机器人循环式管道机器人是一种通过管道内侧行驶,并在管道的两端以及途中的特定位置进行工作的机器人。

三、结构管道机器人的结构多种多样,其中最常见的结构包括底盘、传感器、操控设备、电源系统等,通过不同的组合可以实现不同的功能。

1. 底盘底盘是管道机器人的主要移动部件,通常采用轮式或链条式设计。

为了适应不同的管道环境,底盘通常具有一定的可调节性和适应性。

2. 传感器传感器是管道机器人的重要感知装置,通常包括视觉传感器、声纳传感器、触觉传感器等。

它们可以帮助机器人感知管道内部的情况,并为机器人的自主导航和工作提供依据。

3. 操控设备操控设备是管道机器人的重要操作装置,通常包括机械臂、夹爪、钻头等。

它们可以根据具体工作任务进行更换和组合,实现多种功能。

管道攀爬机器人结构设计及行走动力特性分析

虽然串联机器人动力学特性及结构优化设计已经取得了许多重要成果,但仍 然存在许多研究方向值得进一步探索。例如,如何建立更加精确、高效的动力学 模型,以满足实时控制的需求;如何将新型优化算法应用于结构优化设计中,以 获得更好的优化效果;如何提高机器人的柔性和自适应性,以适应更加复杂和动 态的环境等。

此外,随着和机器学习技术的快速发展,这些技术也开始被应用于串联机器 人的设计和控制中。例如,通过机器学习方法,可以实现对机器人的自适应控制、 故障诊断和维护等。这为串联机器人的进一步发展提供了新的机遇和挑战。

因此,在未来的研究中,可以综合考虑这两种方法,设计一种混合式的控制 策略,以实现机器人在不同条件下的稳定攀爬。此外,还可以进一步研究机器人 感知和决策等方面的技术,以提高机器人在复杂环境中的自主能力。

感谢观看

控制算法

管道攀爬机器人的控制算法包括位姿估计、轨迹跟踪等。位姿估计是指对机 器人在管道中的位置和姿态进行估计,通过对传感器数据的处理和分析来实现。 轨迹跟踪是指根据位姿估计结果,控制机器人按照预设的轨迹行走,通过对电机 进行控制来实现。

在控制算法的设计过程中,需要考虑机器人的作业效率和安全性。为了提高 作业效率,需要缩短位姿估计的时间,提高轨迹跟踪的精度。为了确保安全性, 需要加入防抖动和异常情况处理等功能,以避免机器人在行走过程中出现问题。

爬杆机器人是一种能够在垂直杆上自主攀爬的机器人,这种机器人在电力线 路巡检、救援、建筑等领域有广泛的应用前景。然而,要实现机器人的自主攀爬, 需要解决一系列的关键问题,包括对环境的感知、运动规划、控制策略等方面。 在本次演示中,我们将重点探讨爬杆机器人的攀爬控制。

机器人攀爬控制是实现自主攀爬的关键技术之一。在攀爬过程中,机器人需 要通过对环境的感知,获取关于杆子位置、姿态等信息,再根据这些信息调整自 身的运动状态,实现稳定的攀爬。在这个过程中,控制算法起着至关重要的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

竖直管道爬行机器人

小组成员:刘晓燕、周平、时佳、王迪阳、刘传亮

一、设计背景:

随着科学技术的发展,管道在当今社会已经得到了广泛的应用。

管道在长期的使用中难免会出现破裂、堵塞等,人们往往为了寻找管道上的一个裂纹而花费大量的人力和物力。

如今水平管道的检测、清理、维护已经不再是个难题,但竖直管道中的检测、清理、维护仍然有待解决。

而我们设计的机器人正是为满足在竖直管道的爬行而设计的,它具有一定的承载能力,可以成为管道检测、清洗设备的载体、检修的运输工人,使得管道的检测、清洁等工作易于实现。

二、组成介绍:

该机器人由三部分组成,包括一个伸缩模块和两个支撑模块。

伸缩模块主要由曲柄连杆构成,利用驱动电机的转动来实现机器人的行走;两个支撑模块结构上完全一样,都是由初始弹簧提供微张力而贴附在竖直管道内壁。

由电动机的转动产生推力,使机器人的脚与管壁压紧而锁死,从而产生机器人行走所需的静摩擦力。

伸缩模块和支撑模块按一定的顺序工作,从而实现机器人在管道内的爬行。

三、结构设计:

(1)支撑架的设计

为满足不同内径管道的需求,将支撑架设计为可伸缩的。

同时将上下两组支撑架设计为空间十字交叉形,这样就满足机器人在管道中爬行的稳定性,,并在上下两组支撑架中各安装有被压缩的弹簧,以提供一初始的张力,使摩擦滑块与管道内壁能够充分接触。

(2) 摩擦滑块的设计

摩擦滑块与管道内壁接触的部分,滑块的上部分有圆滑过渡以防止遇到障碍物时机器人被卡死。

而且这部分是可拆卸的,对不同材质的管道可选用不同材料的滑块接触面与管道内壁接触。

(3)微电机及曲柄滑块部分设计

微电机通过杆件固定在机器人下肢的正下方,一方面为可降低机器人的重心使机器人在一开始时能够稳定的贴在管道内壁而不下滑,另一方面使上肢与电动

机之间的距离增加从而使连杆的摆动幅度减小使上肢运行稳定

(4)辅助电机控制机器人下降部分设计

分别在上下肢两支撑架中间的弹簧中穿一根不可伸缩的绳,绳的一端固定在其中的一个支撑架上,另一端穿过另一支撑架连在辅助电机上。

四、实现摩擦自锁的可行性分析:

五、动作执行原理分析

上升:由主电动机的转动带动曲柄滑块的运动,使上肢在受到向下拉力的作用下,使两侧的滑块因摩擦自锁而锁死,此时上肢因锁死不动,下肢则受到曲柄滑块的向上拉力而向上运动。

当曲柄转过一定角度的时候,下肢滑块因摩擦而锁死,从而推动上臂向上运动。

以此来实现机器人的上升。

(此时辅助电机不工作)下降:由辅助电机来拉绳子,通过绳子的作用使上下肢的两支撑架向中间收,

从而减小了支撑架对摩擦滑块的正压力,使摩擦力减小,当摩擦力减小到略比机器人自重小时则可使机器人实现下降。

设曲柄的初始位置为α=0

1:在α为0-90度时,曲柄滑块机构在上下肢之间产生张力,使上肢产生向上,下肢产生向下运动的趋势,由于张力的作用,使下肢与管道内壁压紧,由摩擦而产生自锁,同时上肢由于受向上推力的作用,使上肢滑块与管道内壁摩擦减小,导致上肢向上运动。

2:在α为90度-270度时,曲柄滑块机构在上下肢之间产生收缩力,使下肢产生向上,上肢产生向下运动的趋势,在收缩力的作用下,使上肢与管道内壁压紧,由摩擦而产生自锁,同时下肢由于受向上拉力的作用,使上肢滑块与管道内壁摩擦减小,导致下肢向上运动。

3:在α为270度-360度时,机构的运动情况与α为0-90度时一样。

六、创新点:

1、此机器人实现了在竖直管道中的爬行。

2、机器人的支撑架长度是可调节的,可满足不同内径管道的需求。

3、滑块与管道内壁接触的部分是可拆卸的,对不同材质的管道可使用不同的滑块接触面以提供可靠(所需的)摩擦力。

七、应用前景:

在科学技术不断发展的今天,管道不论是在家庭生活还是在工业生产上都有着极大而广泛的应用,而竖直管道的维修,检查及清理等在目前仍然是个比较棘手的问题,这就为竖直管道机器人的生存提供了需求空间。

而且竖直管道机器人作为一种搭载工具,可搭载不同的操作手,来完成不同的操作需求,就像汽车可装载不同的货物一样,从而使竖直管道机器人的应用领域得到很大的拓宽,应用前景广阔。