塑胶壳体质量允收标准

塑料件质量验收标准(新)

符合装配要求

备注

编制:

审核:

批准:

日期:

日期:

日期:

有限公司

W1过滤网检验指导书

文件编号

W1-ZC001

版本号

A2

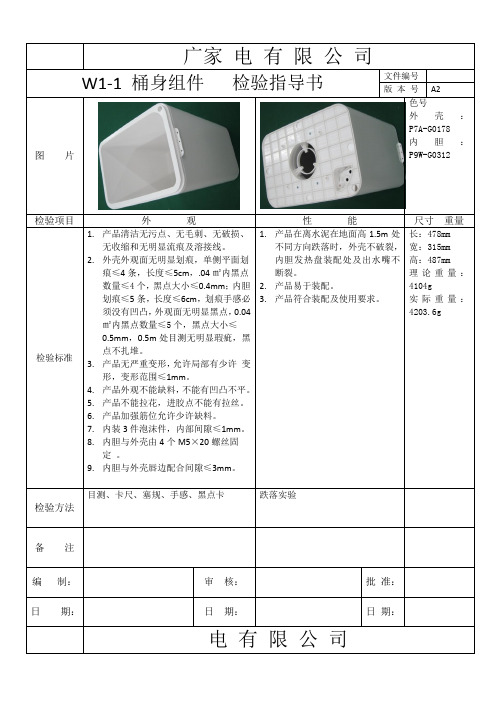

图片

色号:P9W-G0312

检验项目

外观

性能

尺寸重量

检验标准

1.产品清洁无污点、无毛刺、无批峰、无破损、无明显收缩和无明显流痕及溶接线。

2.外观面无划痕。

3.外表面无明显黑点,0.04㎡内黑点数量≤4个,黑点大小≤0.4mm,黑点不扎堆。

2.产品易于装配。

3.产品符合装配及使用要求。

长:321mm

宽:315mm

高:92mm

理论重量:703g

实际重量:699.8g

检验方法

目测、卡尺、塞规、手感、黑点卡

跌落实验

符合装配要求

备注

编制:

审核:

批准:

日期:

日期:

日期:

有限公司

W1-1/2/3边条检验指导书

文件编号

W1-ZC001

版本号

A2

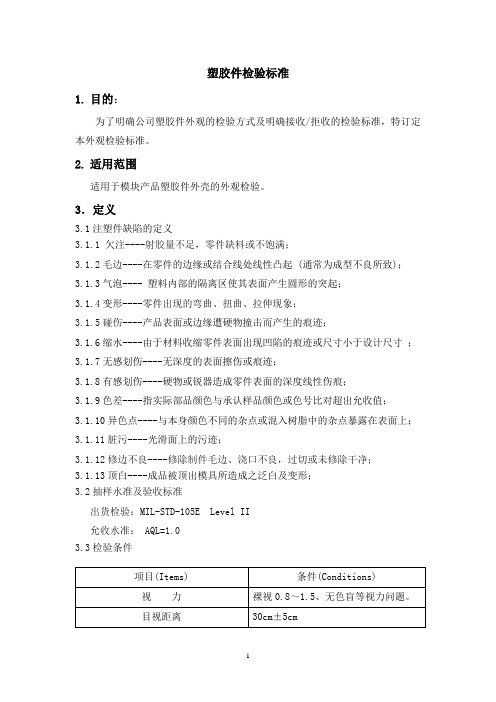

图片

5.产品不能拉花,进胶点不能有拉丝。

6.产品外观不能缺料,不能有凹凸不平。

7.产品加强筋位允许少许缺料。

8.内侧斜顶处段差≤0.2mm。

9.2卡扣与边条配合紧凑,间隙匀均。

1.产品在离水泥在地面高1.5m处不同方向跌落时不破裂。

2.产品易于装配。

3.产品符合装配及使用要求。

长:314mm

宽:132mm

4.产品无严重变形,允许局部有少许变形,变形范围≤0.5mm。

5.产品不能拉花,进胶点不能有拉丝。

6.产品表面不能有凹凸不平。

塑胶件检验标准

塑胶件检验标准1.目的:为了明确公司塑胶件外观的检验方式及明确接收/拒收的检验标准,特订定本外观检验标准。

2.适用范围适用于模块产品塑胶件外壳的外观检验。

3.定义3.1注塑件缺陷的定义3.1.1 欠注----射胶量不足,零件缺料或不饱满;3.1.2毛边----在零件的边缘或结合线处线性凸起 (通常为成型不良所致);3.1.3气泡---- 塑料内部的隔离区使其表面产生圆形的突起;3.1.4变形----零件出现的弯曲、扭曲、拉伸现象;3.1.5碰伤----产品表面或边缘遭硬物撞击而产生的痕迹;3.1.6缩水----由于材料收缩零件表面出现凹陷的痕迹或尺寸小于设计尺寸;3.1.7无感划伤----无深度的表面擦伤或痕迹;3.1.8有感划伤----硬物或锐器造成零件表面的深度线性伤痕;3.1.9色差----指实际部品颜色与承认样品颜色或色号比对超出允收值;3.1.10异色点----与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上;3.1.11脏污----光滑面上的污迹;3.1.12修边不良----修除制件毛边、浇口不良,过切或未修除干净;3.1.13顶白----成品被顶出模具所造成之泛白及变形;3.2抽样水准及验收标准出货检验:MIL-STD-105E Level II允收水准: AQL=1.03.3检验条件4.检验标准5.接插件类老化规范1)老化之前,先进行外观检验,不良的进行批退,外观良好的进行老化实验,再复检。

2)老化对象:为孔式9芯、15芯、25芯接插件。

3)老化条件:60度,24小时,进行高温常温交叉实验,周期为2小时(执行4个周期)4)老化方法:15芯组装在转接板上进行老化;9、25芯与排线组装一起老化;5)老化完成后,在常温下进行插拔测试100次,再组装于成品中,进行测试。

塑胶壳检验规范

塑胶壳检验规范-CAL-FENGHAI.-(YICAI)-Company One1塑胶壳检验规范1.目的:使进料检验员依此规范进行塑胶壳之进料检验,以确保所购塑胶壳质量符合本公司要求。

2.范围:凡经本公司开发部设计、承认、由采购单位对外购入之各种塑胶壳适用之。

3.定义::缺陷分类:严重缺陷—CR DEFECT: 物料存在有尖点、利边、漏电、等凡是有影响或危及使用者生命安全的缺陷。

主要缺陷—MAJ DEFECT: 物料主要性能指标不合格,导致物料本身失去功能成不能使用的缺陷。

次要缺陷—MIN DEFECT: 该缺点或不符合项目不致影响材料本身功能或易于排除者。

:缺陷术语:1)异色点:与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上。

2)气丝:由于种种原因,气体在产品表面留下的痕迹与底面颜色不同并发亮,带有流动样。

3)塌坑/缩水:由于材料收缩,使产品局部整体表面下陷。

4)熔接缝:产品在成型过程中,二股以上的融熔料相汇合的接线,目视及手感都有感觉。

5)缺料:产品某个部位不饱满。

6)白印:由于内应力,在产品表面产生与本色不同的白色痕迹。

7)批锋:由于种种原因,产品非结构部分产生多余的料8)封堵:应该通透的地方由于滋边造成不通。

9)断裂:塑料理局部断开后的缺陷。

10)拉毛:因摩擦而产生的细皮,附在塑料表面的现象。

11)油丝:油痕,油污(包括脱模式剂)在产品表面留下的痕迹,使该部位发亮,并带有流动样。

4. 检验方式与标准:检验条件:检验环境:将待验物品置于400-1000Lux光源下;检验距离:产品距两眼30-45cm;检验角度:产品与水平面呈45度角;检验速度: 10mm2/Sec;检验项目、方法标准、缺陷分类一览表:5.相关记录表格:《收货验收单》;《每周进料检验统计表》;。

塑胶壳料检验标准(1)

四、检验条件

1.检验依据:产品SIP、样板、图纸、BOM表、生产通知单等。

2.抽样方案:外观抽样依据MIL-STD-105E一般AQL:CRI:0 MA:0.4MI: 1.0。

4.检验仪器:菲林、游标卡尺、塞尺、医用乙醇(酒精)95%、3M胶纸、丝印磨擦检验治具、百格刀、盐雾测试仪、。

不允许或参考限度样组装后看不见ok12丝印字符字符移位距中心02mm且字体间需平齐13印刷字符宽度笔划的粗细程度不能超出该笔划宽度的1414字符缺字少划重影不允许鼎品科技有限公司文件编号dppgsi010版本v10文件名称塑胶外壳通用检验标准生效日期20143182包装检查标准a核实物料编码物料名称数量物料状态lot是否正确b制品票的填写是否正确标识是否清晰

3.4检查时间:10S±5S(如下图)

3.5位置:检查面于桌面成45°,上下左右转动15°。

45°

45°

45°25cm

3.6外观检验步骤要求:先正面→下部→右侧→上部→左侧→反面。

3.7包装检验(包括送货单、来料入库单、物料的包装、现品票及出货报告(含测试报告)等),核对出货报告的填写内容是否符合要求。

3.8缺陷代码对照表:

代码

名称

代码

名称

N

数目

D

直径

L

长度(mm)

H

深度(mm)

W

宽度(mm)

DS

距离(mm)

S

面积(mm2)

六、常见缺陷不良定义

1、注塑件不良缺陷定义

缩水:塑件表面局部由于填充不足或注塑压力保持不够而形成的凹坑。

熔接线:塑料熔体在型腔中流动时,遇到阻碍物(型芯等物体)时,熔体在绕过阻碍物后不能很好的融合,而在塑料件的表面形成一条明显的线。

塑胶壳体检测标准

1.1 目的

为产品的设计选材,供应商选择及材料的检验测试提供标准依据。

1.2 适用范围

适用于塑胶壳体强度以及表面工艺的可靠性测试,包括试产手机设计验证,材料变更样品验证以及量产来料检验测试中的塑胶壳体,

1.3 测试说明

本测试的内容,主要针对常规材料的通用测试标准,如遇到新的工艺需涉及标准变更,以新工艺所定的标准为测试依据。

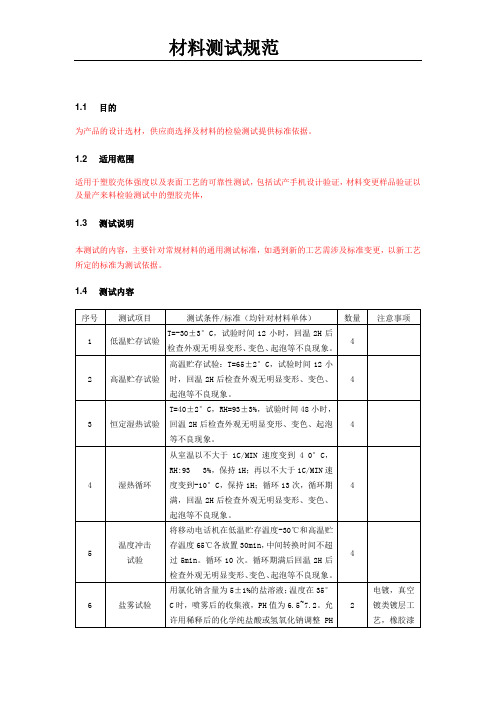

1.4 测试内容

从室温以不大于1C/MIN速度变到 4 0°C,

RH:933%,保持1H;再以不大于1C/MIN速

度变到-10°C,保持1H;循环13次,循环期

满,回温2H后检查外观无明显变形、变色、

起泡等不良现象。

某公司塑胶机壳验收规范

塑胶机壳验收规范1.0目的为了确保上线使用的来料满足规定质量要求,杜绝不合格的来料上线使用;2.0适用范围注塑机壳的验收要求、项目、方法及抽样方案的规范。

3.0职责3.1 IQC检验员职责3.1.1 负责对属于注塑机壳的检验试验项目任务,按照验收规范及检验流程进行随机抽样并实施检验试验,及时做好检验记录及标识,并保证其真实、准确;3.1.2 负责按规定要求进行检验的物料返还以及适量保留不合格品;3.1.3 负责按验收规范要求正确出具产品检验不合格报告;3.2 IQC主管职责3.2.1 负责对检验员所出具产品检验不合格报告和不合格品,按验收规范和EDE图纸、更改要求进行审核;4.0 业务程序4.1 常规检验项目:4.1.1 外观和标识a,技术要求:按《结构件外观质量验收通用标准》检验。

实物上标识应符合我司相关规定。

b,检验方法:按《结构件外观质量验收通用标准》中规定的的检验方法检验。

4.1.2 结构尺寸a,技术要求:产品结构尺寸应符合图纸或样件要求。

b,检验方法:用游标卡尺、角度尺、钻头与目测法相结合。

4.1.3 包装a,技术要求:包装应符合双方协议所规定的要求,应保证包装完好无损、耐用,每包每箱都必须贴有产品标识标签, 应有元件编号、厂名、数量、来料或生产日期、包装良好无破损。

b,检验方法:目测法4.1.4 机壳附件粘性检验:a,技术要求:粘有粘贴件的机壳(如支撑架、固定块等)检测其配件粘贴是否紧密、到位、有无易脱落现象。

b,检验方法:用检验用的顶针顶住粘贴件同时在顶针上施加5~10Kg的力进行测试,观看机壳上的粘贴件是否松动脱落;4.2 特殊检验项目4.2.1 耐压测试a,技术要求:测试过程中不允许出现击穿报警,有轻微火花而未报警的情况可以接受b,检验方法:①: 当湿度≥70%时,电压设定为:AC 3.5±0.05KV,漏电流设定为1±0.1mA②: 当湿度<70%时,电压设定为:AC 5±0.05KV,漏电流设定为1±0.1mA③: 测试电极的两极--两电极之间间距为7mm,电极的直径为1㎝。

某公司塑胶壳检验标准

更改标记 更改原因 更改者 更改日期 审核者 审核日期IV拟制标化审核批准1目的适应本公司塑胶部品物料检验的需要。

2适用范围本公司IQC 所有未喷油和喷油的手机主机面壳、主机底壳,翻盖面壳、翻盖底壳,电池面壳、滑盖机壳、滑 盖底壳等塑胶来料。

3定义4.3.3正常检查到放宽检查的条件 4.3.3.1 连续10批检验合格。

4.3.3.2 10 批中不合格品(或缺陷)总数在界限个数以下。

4.3.3.3 生产正常。

4.3.3.4 主管者认为有必要,以上四个条件必须同时满足。

4.3.4 放宽检查转正常检查的条件 4.3.4.1 1 批检验不合格。

4.3.4.2 生产不正常。

4.3.4.3 主管者认为有必要,满足三条件之一即可。

4.3.5加严检查转暂停检查的条件:加严检查开始后,不合格批累计达到五批后依质量预警的结果进行处理。

5检验步骤5.1外包装检验:3.1 CRI (致命缺陷) :AQL=O 违反相关安规标准,对安全有影响者。

3.2 MAJ (主要缺陷):AQL=0.65属功能性缺陷,影响使用或装配。

3.3 MIN (次要缺陷) :AQL=2.5属外观、包装轻微缺陷,不影响使用或装配。

4抽样方案4.1根据MIL-STD-105D II 抽样检验标准从不同的包装箱(包)内随机抽取来料,其中6.3、6.4、6.5、6.6、项抽样数、判定按测试项说明。

4.2抽样开箱率要求:当同种物料来料W10箱时,检验开箱率必须达到 80%当同种物料来料〉10箱时,检验开箱率必须达到 60%4.3抽样转换原则:4.3.1正常检查转加严检查的条件:连续 5批来料中有2批(包括检验不到5批就发现2批)检验不合格。

.3.432 加严检查到正常检查的条件:连续5批检验合格。

具体检验判定标准以下标准中第一检查面为 A 面,第二检查面为 B 面,第三检查面为 C 面。

第一检查面为正常使用时,第一眼可看到的面。

第二检查面为非直接可见范围,如打开翻面后出现的面和手机的侧面底面。

塑胶壳体检测标准

1.1 目的

为产品的设计选材,供应商选择及材料的检验测试提供标准依据。

1.2 适用范围

适用于塑胶壳体强度以及表面工艺的可靠性测试,包括试产手机设计验证,材料变更样品验证以及量产来料检验测试中的塑胶壳体,

1.3 测试说明

本测试的内容,主要针对常规材料的通用测试标准,如遇到新的工艺需涉及标准变更,以新工艺所定的标准为测试依据。

1.4 测试内容

从室温以不大于1C/MIN速度变到 4 0°C,

RH:933%,保持1H;再以不大于1C/MIN速

度变到-10°C,保持1H;循环13次,循环期

满,回温2H后检查外观无明显变形、变色、

起泡等不良现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑胶壳体质量允收标准拟制:李沱审核:XXX批准:XXX日期:2015年11月20日上海移柯通信技术有限公司Shanghai MobileTek Communication Ltd.All rights reserved版权所有侵权必究修订记录更新版本修改内容修改人审核日期Rev01 初稿李沱2015.11.20目录1 目的 (4)2 范围 (4)3 术语和定义........................................ 4-94 相关职责 (9)5 工作流程......................................... 9-116 相关文件 (11)7 记录 (11)1目的规范机壳检验中可接受的最低质量标准、检验方法、每种缺陷的可接受标准(相应不同表面等级)。

2范围:适用于塑胶壳体的入厂检验、部品认定、不良品判定等。

3术语和定义3.1缺陷定义轻微缺陷(Min): 常见的可以被限度允收的非功能/性能缺陷,可以立刻发现及纠正(如:外观的表面脏污、毛丝);严重缺陷(Maj):超出允收限度的非功能/性能缺陷、批次不良,可发现但需成本改善(如:尺寸超标,装配性不良);致命缺陷(Cri):功能/性能不良,超出客户要求规格及标准、不容易被发现的,一但发生会引起客户不满且造成重大负面影响(如:显示不良,间隙超标,检测系统失效)。

3.2物料认证新规格的物料在启动量产前应完成物料认定。

认定所需样品由供应商提供,验项目及数量参照本章第5.1条要求。

无条件试验的项目和OEM产品,由供应商提供试验报告。

3.3逐批检验参照GB2828.1-2003,检查水平IL见本章第5.1条,合格质量水平要求如下严重缺陷:AQL=0.4 轻微缺陷:AQL =1.0检验项目、要求、测试方法参照本章第5.1条要求。

3.4外观面的划分AA面:IML工艺包括镜片的机壳镜(显示视窗区)A区:正面可视区域,具体如下:滑盖机:滑开后正面可视区域(不含AA区),即:滑面正面(包含按键)+主面正面(包括按键)翻盖机:翻盖时—正面可视区域(包括:翻面显示面(不含AA区)、按键面和转轴正面);合盖时—正面可视区域(包括:翻盖面壳(不含小屏AA区)和转轴正面)直板机:正面可视区域(不含AA区)B区: 手机四侧区域+手机背面+滑盖机滑开后露出的滑盖内壳区域(包含电池盖,但不含电池盖覆盖的区域)。

C区: 主机底壳被电池或电池盖覆盖的区域,包括电池盖内侧。

附图:图片仅为参考机型,仅用于标识表面区域3.5烤漆件外观定义划痕:没有深度且不明晰、或在特定的某一视角下才能看到的线条痕迹。

划伤:明晰、有深度,或在非特定的任意视角内都能看到的线条痕迹,未产生划掉底漆或者划掉底漆的宽度≤0.1mm。

碰伤:结构件材料的变形,缺失或表面掉漆,一般在结构件棱角和边沿处。

表面颗粒:结构件表面附着细小颗粒杂物。

异色点:油漆表面出现不同颜色的色点。

近色点:颜色与规定颜色接近的色点。

异物:壳体油漆表面的细毛屑(不考虑颜色),如异物为曲线时,长度按照其轮廓上最大长度判定。

模痕:塑胶表面本身的熔接痕或痕迹(转动才可看到),宽度≤0.1毛边:注塑不良如压力过大等引起的分型线处溢胶等3.6缺陷要求(以下未注尺寸单位为mm)AA面显示视窗区,包括大屏镜片、小屏镜片(不包括摄像头镜片)缺陷内容标准允许数量缺陷划痕大、小视窗区宽度≤0.05,长度≤2,间距≥10 2 B划伤不允许0 B碰伤0.1<直径≤0.2 1 B 直径≤0.1不计 B异物点状0.2<直径≤0.3 1 B0.1<直径≤0.2,间距≥10 2 B直径≤0.1不计 B BACCBAAA线状宽度≤0.1,长度≤2,间距≥10 2 B异色点、表面颗粒(喷涂)0.1<直径≤0.2 1 B 直径≤0.1不计 B近色点直径≤0.2 1 B 脏污不允许不允许 B 水纹、油彩不允许不允许 BA面正面可视区域缺陷内容标准允许数量缺陷机壳划痕、塑胶表面本身的熔接痕(转动才可看到)宽度≤0.1,2<长度≤5(多点相加,允许不超过2点)1 B宽度≤0.1,长度≤2,间距≥10mm2 B 划伤宽度≤0.1,1<长度≤2 1 B宽度≤0.1,长度≤1 2 B 碰伤0.1<直径≤0.2 1 B直径≤0.1不计 B 异物(喷涂,且无异色)宽度≤0.1,1<长度≤2 1 B宽度≤0.1,长度≤1,间距≥10mm2 B 异色点、表面喷涂颗粒、直径≤0.2,间距≥5 2 B直径≤0.1 不计 B 近色点直径≤0.3mm 1 B 脏污及缩水在正面各方向±30°范围内不允许看到—— BB面手机四侧区域+ 手机背面(扣除C面)+ 滑盖机滑开后露出的滑盖内壳区域缺陷内容标准允许数量缺陷通用划痕、塑胶表面本身的熔接痕宽度≤0.15,5<长度≤8(多点相加,允许不超过2点)1 B宽度≤0.15,长度≤5,间距≥10 2 B 划伤宽度≤0.15,2<长度≤3 1 B宽度≤0.15,长度≤2, 间距≥10 2 B碰伤0.15<直径≤0.2 1 B 直径≤0.15 2 B异物(喷涂,且无异色)宽度≤0.15,2<长度≤3 1 B 宽度≤0.15,长度≤2, 间距≥10 2 B异色点、表面颗粒(喷涂)直径≤0.3,间距≥5 2 B 近色点直径≤0.4,间距≥5 2 B脏污及缩水在正面各方向±30°范围内不允许看到—— BC面主机底壳被电池或电池盖覆盖的区域,包括电池盖内侧缺陷内容标准允许数量缺陷通用划痕、塑胶表面本身的熔接痕宽度≤0.1,长度≤10,不允许掉漆不计 B 划伤宽度≤0.2,5<长度≤7 1 B宽度≤0.2,长度≤5 3 B 碰伤直径≤0.3 3 B 异物(喷涂,且无异色)宽度≤0.2,3<长度≤5 1 B宽度≤0.2,长度≤3, 间距≥5 2 B 异色点、表面颗粒(喷涂)直径≤0.3,间距≥5不计 B 近色点直径≤0.5,间距≥5不计 B 脏污及缩水规定某视角内不能看到—— B其它各面间配合、其它外观类缺陷内容物料标准允许数量缺陷1 缝隙(包含美工线)主机、翻盖、滑盖上下壳间缝隙1、确保装配到位;2、确保机壳卡扣及壳内部件不B可见;3、≤0.15装饰片与壳体间缝隙≤0.2 B 转轴处两端缝隙≤0.2 B 电池盖与主机≤0.2 B2 断差直板、翻盖、滑盖组件内上下壳间断差≤0.1 B装饰片与壳体间断差≤0.1 B 装饰片翘起1、确保装配到位2、确保粘贴紧密3、断差≤0.1B 电池盖与主机≤0.1 B3 装饰片、贴纸遗漏、错误、贴反、脱落不允许 A 印刷字迹拖墨,少墨,重影、文字不易辨读不允许 A划痕、划伤、碰伤、脏污以及形状凸凹、皱褶参照相应面的不良标准 B 倾斜上下偏差≤0.2B翘起、翘曲≤0.1B4 其他外观要求污秽(油脂等)不允许 A 破损、裂伤,缩水,外观顶针印等喷漆裂纹,桔皮,积油,少油,掉漆,起泡等无模号,无生产日期5 螺丝滑牙,缺件,顶高,溢胶,螺钉旋不进不允许 A6 异响(距离20公分)电池盖插拔不允许 A附:外观用户感受类问题检验判定方法序号项目检验判定方法备注缺陷1 机壳摩擦音(如卸电池盖)初步原则为磨檫音不刺耳即可 B2 翻盖/滑盖异音。

车间现场环境下以距离耳朵20cm处听不到即可B3 翻盖开合角度开到90度时不自然打开,30度时不自然关闭(无极转轴根据情况而定)B4 电池盖松紧电池后盖松紧度采取如图所示三种拆卸方法,若存在卡涩等难以拆卸的现象,则判定NGB4相关职责4.1光源:D65,符合ISO10526:1999(E)标准要求4.2照度:垂直照度1000±200Lux4.3检视角:检视面与光源光线成45±15°,眼睛视线与检视面成90±15°。

4.4检验工具:目检:人眼与被测物距离35±5cm,垂直于被测面。

镜检:使用20-50倍可调显微镜。

卡尺:数显,分辨率0.01mm。

菲林片:测量毛丝、软划伤、点等缺陷。

4.5检验时间:整个物料外观检验时间不超过10s。

4.6视力要求:视力水平或矫正后的视力不低于1.2,无色盲、散光。

4.7环境温度:20±5℃4.8环境湿度:45%-75%RH5工作流程5.1外观检验尺寸检验按照图纸受控尺寸和检验作业指导书的要求进行检验。

装配检验螺母扭力测试,扭力标准≥1.2kgf (图纸有要求以图纸为准) 主底导电漆阻值,标准≤0.5欧姆(图纸有要求以图纸为准)翻面与翻底,主面与主底,主底与电池卡扣,主底与电池以及其他配合,允许标准见上表。

色差检验目测法:观察必须在2盏40W 日光灯或效果相同的光源条件下进行,与已经认可的标准颜色样板对比,同时参照上下限样板色差仪测量法:以已经认可的标准颜色样板作为标本,要求△E<1.5色泽检验目测法:以已经认可的标准颜色样板以及上下限样板对比表面光泽,A 、B 、C 面不允许有明显不符,D 面允许不影响使用和装配的缺陷5.2抽样标准不合格类别项目 A B C C D 检验项目 包装 表面外观 装配 尺寸 烤漆测试 合格水平 1.0 0.65 Ac=0 Ac=0 Ac=0 检查水平 S-4IIn=5n=5n=2试验项目要求:测试项目 DVT PVT 周期试验周期试验测试频率 RCA 耐磨测试 √ √ √ 1.首批来料必须做测试; 2.5万台做一次; 2.一月来料不足5万就每月做一次。

橡皮耐磨测试 √ √ √ 硬度测试 √ √ √ 百格测试 √ √ √ 耐醇测试 √ √ √ 耐酸汗测试 √ √ √ 耐化妆品测试 √ √ √ 水煮试验 √ √ √ 耐刮伤测试√ √ √ 丝印RCA 耐磨测试 √ √ √ 丝印部位耐醇测试 √ √ √ UV 紫外光照射√ √ 电池盖卡扣推拉力试验 √ √ 盐雾试验√√保密等级:对内公开 MT-WI-QXXX/Rev01- 11/11 - 文件一经打印,只做参考。

高温贮存 √ √ 低温贮存 √ √ 温度冲击 √ √ 恒定湿热 √ √ 试验提交人员DQMPEIQC6 相关文件无7 记录无。