冷连轧机组中卧式张力辊装置的设计计算

冷轧后处理机组张力辊设计计算

冷轧后处理机组张力辊设计计算谭刚;陈兵【摘要】从张力辊几何参数和材质确定、张力计算、传动功率计算、力矩校核等方面阐述后处理线张力辊设计计算,对后处理机组中获得精确的张力值以及张力变化规律,合理匹配张力值,提高产品质量和节能降耗有着重要意义.【期刊名称】《四川冶金》【年(卷),期】2010(032)002【总页数】4页(P30-32,6)【关键词】张力辊;后处理机组;设计计算;功率分配【作者】谭刚;陈兵【作者单位】中冶赛迪工程技术股份有限公司冷轧事业部,重庆,400013;中冶赛迪工程技术股份有限公司冷轧事业部,重庆,400013【正文语种】中文连续生产线的带钢必须在张力之下运行,张力的最基本作用是保证带钢的正常运行,使带钢尽可能沿着生产线的中心线运行,而不致因走偏而造成边部刮伤甚至断带;同时,纠偏辊也只有在张力足够的情况下才能起到纠偏作用[1]。

机组各段张力值的建立,是依靠在机组适当位置设置的夹送辊和张力辊实现的。

带钢包绕在张力辊上,在其包绕接触处(包角处)产生摩擦力,正是这个摩擦力,使出口张力与入口张力按某种规律变化,借此改变张力值,对整条机组实现张力控制,因此张力辊是后处理机组连续运行的重要设备组成单元[2]。

如何正确地获得精确的张力值及张力变化规律,更好的控制张力,使整个机组的张力得到合理的匹配,对提高产品质量,降低机组的能耗有着重要的意义,因此张力辊的设计对机组的正常连续运行显得尤为重要。

本文从张力辊几何参数和材质确定、张力计算、传动功率计算、力矩校核等方面阐述后处理线张力辊的设计计算。

张力辊几何参数和材质确定主要是辊径和辊身长度的确定以及表面材质的选定。

为了防止带钢产生永久变形,张力辊辊径确定以带钢包绕在张力辊上不产生塑性弯曲变形为原则,即是以带钢绕过张力辊的弯矩小于等于带钢弹性极限弯矩为准则计算辊径[2~7]。

由此,得出张力辊辊径计算公式:式中D(m)为张力辊辊径;E(MPa)为带钢弹性模量;hmax(m)为带钢最大厚度;σs(MPa)为带钢屈服极限。

连轧时的张力设定计算和张力的自动控制

(3)双机连轧时的无张力控制系统 首先,当轧件在R3机架中进行轧

制,而尚未进人R4机架之前,R3机架 的压头(LC)测出其轧制压力,经乘法 器和求和放大器将力臂值a计算出来, 并在采样保持器中记忆保持,作为轧

件在R3和R4机架中进行双机连轧时计 算轧制力矩之用。

然后,当轧件在R3和R4机架只进

转矩原则进行张力恒定的控制。

7

2. 方法一的讨论 (1)控制系统的组成——二部分构成 电枢电流控制部分:它是通过调节电

动机电枢电压来维持 Ia恒定。 磁场控制部分:它是通过调节电动机

的励磁电流,使磁通Φ随着钢卷直径D 成正比例变化,从而使Φ/D的比值保 持恒定。

8

(2)控制系统的调节

∵

,而 Ia较小,U或E的微小

18

由此可见:热轧时所谓的“无张力自动 控

制”,其实质为微张力控制,

以达到轧件尺寸、形状准

确,轧制过程稳定的目的。

应用:无张力自动控制技术主要应用于

难以形成活套的场合,如:热轧

带钢的粗轧连轧机、大中型型钢

轧机、线材棒材的粗轧和中间轧

机,得到广泛地采用

19

二、无张力自动控制的方式

1. 方式——通常有三种 电流记忆方式 (简称为AMTC) 力矩记忆方式 轧制力矩-轧制压力记忆方式(简称为

36

(2)动态速降:

= (2%~3%)nmax

或

(3)活套量的形成 :因动态速降造成 vH(i+1) <vhi,而动态速降的恢复时间约 为 03s~0.5s,因而在 i 和 i 十 1 机架之 间便形成了一定的活套量Δld, Δld值较 小,一般为30~50mm ⇒ 微套量小张力 连轧是当代宽带钢热连轧的一个重要 特点。

带钢张力辊的设计计算和结构分析

带钢张力辊的设计计算和结构分析高卫军【摘要】根据带钢张力辊在机组中的受力情况进行了分析计算,精确得到了张力辊各段的张力值及所需电机功率,从而提高了生产效率和产品质量.并对张力辊辊筒壁厚进行了有限元分析.【期刊名称】《中国重型装备》【年(卷),期】2017(000)004【总页数】4页(P7-10)【关键词】带钢;张力;张力辊;有限元分析【作者】高卫军【作者单位】二重集团(德阳)重型装备股份有限公司,四川618013【正文语种】中文【中图分类】TG335.13张力辊是各种带钢连续处理机组(如连续酸洗、连续冷轧、酸连轧、镀锌、彩涂等机组)中重要的关键设备之一。

张力辊不仅能为连续机组提供生产所需的带钢张力,并且合理、适当的带钢张力也是保证机组稳定、高速运行的基本条件。

在张力辊的设计计算时,首先要根据连续机组所处理的带钢参数(包含带钢材质、带钢最大宽度、带钢最大厚度及带钢表面要求等)、机组运行速度和张力要求等,通过计算分析确定张力辊的结构型式(如两辊张力辊、三辊张力辊或四辊张力辊)、辊径及驱动张力辊所需要的电机功率。

本文最后对张力辊辊筒壁厚进行有限元分析计算,对张力辊辊筒进行了优化设计,减少了设备投资。

1.1 张力辊辊径的确定张力辊材质和几何参数的确定主要是指张力辊辊筒表面材质和辊径、辊身长度的选定。

首先辊径的确定是以带钢缠绕在张力辊上不产生永久性的塑性变形为原则,即以带钢弹性极限弯矩大于等于带钢绕过张力辊的弯矩为原则。

由此可计算得出张力辊辊径为:式中,σs为带钢屈服极限,单位MPa;hmax为带钢的最大厚度,单位mm;E 为带钢弹性模量,单位MPa;D为张力辊辊径,单位mm。

从式(1)中可以看出:张力辊辊径取决于带钢的屈服极限、最大厚度和弹性模量。

但实际生产中为节约设备投资及占地面积,张力辊辊径并不是越大越好,设计时应理论结合实际,综合考虑各种因素,根据现场使用经验通过类比原则选择适合该产品方案的辊径。

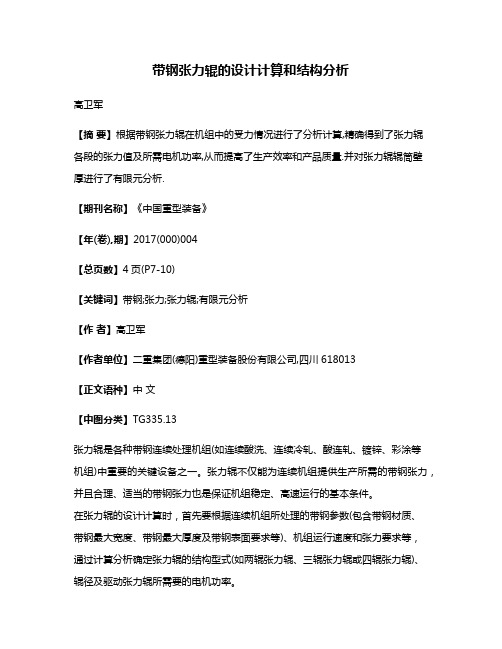

机组张力表及张力计算

机组张力表及张力计算二、1#张力辊计算计算条件:1#张力辊处于发电状态,辊子直径Φ790,辊子包角α=4.09弧度,总包角8.18。

欧拉公式:T 1=T 2 e -f α,T 2=T 3 e -f α。

T 1---1#辊与开卷机之间的张力,max=1.0*0.5*1000=500kgf T 2---1#辊与2#辊之间的张力T 3---2#辊与活套入口之间的张力,max=2.0*0.5*1000=1000kgf f----带钢与辊子之间的摩擦系数,辊面为聚氨酯,取f=0.28 张力辊的临界张力放大倍数:T 30/T 10= e 2f α= e 2*0.28*4.09=9.9,大于实际张力 放大倍数,张力辊满足要求。

张力辊的张力差:T3-T1=1000-500=500kgf则总的传动负载转矩为:M=500*0.79/2=197.5kgf.m选择马达转速n N =1500rpm ,则减速机传动比i=17,效率约0.9。

总的马达功率:P=197.5*1500/(975*17*0.9)=19.9kw 。

一般可根据包角的比例分配每根辊子的传动功率,均匀分担负载,故可选择2台11KW 的马达。

故原选择的马达型号:YVP160M-4,11kwYVP160L-4,15kw 满足要求。

1T 3三、活套出口张力计算计算条件:入口单位张力 2.0kg/mm2,活套辊13根(Φ370,调心辊子轴承23220C/W33---140mm,辊子重量295kg),纠偏辊2根(Φ400,调心辊子轴承22218C/W33---125,辊子重量409kg),转向辊1根(Φ400,调心辊子轴承23222C/W33---155mm,辊子重量362kg)。

滚子轴承的滚动摩擦因数μk=0.07*2=0.14cm辊子轴承摩擦阻力矩计算:M=N*μk *(d+D)/2d1N----辊子轴承的正压力,N=2T+G(-G),T 为带钢张力d----轴承内径D----轴承外径d1----滚子直径G----辊子重量产生的附加张力:T f=2M/D0D0----辊子直径对于0.5*1000规格的带钢,活套入口的带钢张力T0=2*0.5*1000=1000kg,活套其余各层的带钢张力分别为T1、T2、T3、….、T13。

冷轧连续镀锌机组带钢张力控制算法研究

冷轧连续镀锌机组带钢张力控制算法研究摘要:张力是工业生产过程中的重要参数。

在带钢连续镀锌过程中,带钢张力的波动是造成带钢产品质量下降及制约连续镀锌机组高速运行的重要原因。

关键词:冷轧,张力控制。

Strip Tension Control in Continuous Galvanizing Process Abstract: Tension is the importance parameter for the industrial production. In continuous galvanizing process, strip tension is an important factor that decides whether the continuous galvanizing line works steadily and promptly or not.Key words: cold-rolling, tension control引言连续镀锌机组是生产高质量冷轧带钢的关键设备,带钢在该机组中进行再结晶退火处理,以完善带钢的微观组织,提高带钢的塑性和冲压成形性。

经过镀锌的带钢防腐性能大大提高。

带钢具有合适的张力是带钢高速运行及防止带钢跑偏和热瓢曲,获得良好带钢板形的重要条件之一。

张力的波动不仅会影响带钢产品的质量,严重时会导致带钢断带,造成连续镀锌机组停产。

镀锌机组一旦停产,将会产生废品和协议品。

因此,掌握带钢张力的动态特性,保证带钢在连续镀锌过程中具有合适、稳定的张力,是提高带钢产品质量和产量的重要手段。

连续镀锌机组工艺过程十分复杂,设备众多,自动化控制系统所涉及的范围非常广泛,但控制方法和应用的理论并不像冷连轧机那样复杂。

各个工艺段存在共同的自动化控制功能,分别为:物料跟踪功能,带钢速度控制,带钢张力控制,设备的顺序动作控制,急停连锁控制;数据采集与处理,二级数据库管理,炉区数学模型控制,气刀测厚镀层控制。

二次冷轧机组张力辊设计计算

式中

D 为张力辊辊径 ( m m) ; E 为带钢弹性模量

s

引

言

二次冷轧时 , 带钢不仅受到轧辊的轧制压力, 而

( M Pa) ; hm ax 为带钢最大厚度 ( m m) ; 极限 ( M Pa) 。

为带钢屈服

辊身尺寸依据带钢的宽度选取 , 通常是带宽加 200~ 300 mm 。 张力辊辊面一般衬有聚氨酯, 以增加辊子与带 钢之间的摩擦力, 并避免带钢表面的擦伤、 印痕等。

图2 带压辊的张力辊工作状态

计算 T 2 时, 应考虑 离心拉 力 T L 及 弹塑拉 力 T d ; 计算传动力矩时, 考虑离心拉力 T L 及弹塑拉力 T d , 根据实际包角的大小, 按图 1 中 C 、 D 两点处的 张力差来进行计算。当张力辊处于电动机工作状态 时, 按式( 6) 计算 T 2 及传动力矩 ; 当张力辊处于发 电机工作状态时 , 按式( 7) 计算及传动力矩。 T1 - T d- TL T2 = - T dM = e ! ( T 2 + T d - T L ) ( e ! - 1) D 2 D 2 ( 6)

2

带钢厚度 ( mm) ; v 为带钢速度( m/ s) 。 由于带钢具有一定的刚性 , 在张力辊入口和出 口端不能完全紧贴在辊子上, 而会产生弹塑变形, 使 得实际包角 !小于理论包角 ( 如图 1 所示。实际 计算时, 可取 != ( 0. 8~ 0. 9) 。一般地 , 带钢越厚 , !值越小。 ) ; 且弹塑变形会产生拉力 T d Td = 式中 h1 = ( 1. 1~ 1. 2 ) D E ( 5) b s ( 3 h2 - h 2 1) 6D ( 4)

4

设计计算实例

定 D = 610 mm; 确定辊身长度 l = b + 250= 1 300 # # mm ; 1 辊、 2 辊辊径相同 , 辊速相同 , 离心拉力及弹 塑拉力相同; 辊身表面均衬聚氨酯。 n = v = 782. 7 r/ min !D 按式 ( 3) 、 ( 4) 分别计算得 : T L = 8 bhv 2 = 5 250 b 2 1. 2D = N; T d = ( 3h 2 - h 2 1 ) = 152 N ( h1 = 6D E 1. 22 mm) ; 根据辊位置关系, 确定 1# 辊包角 1 = 215 ∃, 2# 辊包角 2 = 170∃。 对于 1 # 辊: T 1 = 24 480 N, 按式 ( 7) 计算得 T = 35 468 N , M 1 = 4 860 Nm; 对于 2# 辊: 1# 辊的出口张力 T 作为 2# 辊的入 口张力, 按式 ( 7) 计算得 T 2 = 48 974 N, M 2 = 5 558 Nm 。 根据以上计算 , S 辊输出张力为 48 974 N, 大于 设计要求值 45 050 N 。实际使用过程中, 由于张力 辊辊面磨光, 值降低, 使得出口张力值比上述计算 值低。所以认为 S 辊的设计符合要求。 按式 ( 12) 计算得 N 1 = 398 kW, N 2 = 455 kW 。 若设计带压辊的 S 辊 , 还需按式 ( 9) 或式 ( 11) 计算确定压力 P 值。

冷轧连退机组张力辊装置布置及设计分析计算

( S I E M E N S — V A I ) 工艺机械设计并对 机组全线技术 总负责。机组人 出口段共布置有 l O 组张力辊组。 1 连退机 组张 力辊 组布置 连退 机 组共 设置 有 l 0 组 张力 辊 组 , 分 别 安装 在

机 组 的入 出 口段 , 炉 内没 有 张力 辊 。 张力 辊组 布置

在冷轧连退机组 中, 各段带钢需要不同的张力 , 以适应工艺要求 , 张力辊装置就是一种用于实现机 组张力分段 , 保证带钢高速、 连续稳定运行的重要设 备。其原理为 : 带钢包绕在张力辊上 , 在其包绕接触 处( 即包角 处 ) 产 生 摩擦 力 , 使 出 口张力 与 人 口张力 按某种规律变化 , 借此改变张力值 , 对机组实现张力 控制 。 国内大型冷轧连退机组大都 由外方设计 , 新钢

总第 1 5 6 期 2 0 1 5 年第4 期

山 西 冶 金

S HANXI ME T AL L URG Y

T o t a l 1 5 6

No . 4,2 01 5

DOI : 1 0 . 1 6 5 2 5 / j . c n k i . c n l 4 — 1 1 6 7 / t f . 2 0 1 5 . 0 4 . 2 1

2 张力辊 辊径 的确 定

张力辊 直径 的选择 , 应 以带 钢 最 外 层 表 面 不

力大 于出口张力 , 即T 。 > , 辊子转动( 转速为 n ) 方

收 稿 日期 : 2 0 1 5 - 0 1 - 2 4

达 到屈服极 限为 出发 点 , 这样可 防止带钢 产生永 久变形 ( 伸长 ) 。显 然 , 张力辊直经越小 , 越 容 易产

的设 计 提 供 参 考 。

1450mm酸连轧机组活套张力控制

1450mm酸连轧机组活套张力控制冷连轧活套张力控制的动静态精度对于稳定轧制过程至关重要。

在结合活套张力控制原理的基础上设计出1 450 mm 冷连轧机活套电气控制系统,详细介绍了活套张力控制系统的控制原理及实现方案,对惯性力矩、弯曲力矩和摩擦力矩进行补偿,随后分析活套的运行情况。

实践证明此活套控制系统具有较好的控制效果,满足生产工艺的要求。

标签:冷连轧机;活套;恒张力控制;S120交流传动装置1、概述在冷轧带钢控制系统中,为保证产品质量和工艺过程稳定,无论是冷连轧机还是可逆冷轧机均需要稳定的张力控制。

按照不同的工艺要求:较典型的张力控制方法有间接张力控制和直接张力控制,间接张力控制常用于开卷、卷取、活套的控制;直接张力控制则用于精度较高的张力控制系统,冷连轧生产中常用于机架间的张力控制。

文中所设计的1450mm 6辊5机架酸连轧机组已于2019年初正式投产,其活套控制系统采用间接张力控制。

在活套的控制系统中,活套不仅需在同步运行时保持张力恒定,且要求系统能准确地在加减速过程中进行动态力矩补偿,并根据活套车的位置对张力给定进行修正。

2、入口水平活套2.1设备组成入口活套为水平活套,活套系统由活套车、活套车驱动装置、活套门、底部带钢支承辊、换辊小车和钢绳缓冲装置组成。

活套车上设有带钢转向辊、滑轮组及带钢支承辊和车轮,活套车的一侧设有水平滚轮,通过偏心轮来调整滚轮的开口度。

活套车上带有滑槽用以控制活套门的关闭。

活套车车体为焊接钢结构框架。

活套车驱动装置由电机减速机驱动,并保证活套车时刻处于可控状态。

当活套车运动时,设在活套车上的滑槽引导与活套门关联的连杆机构开始转动并带动活套门开闭。

活套门用于支撑存储的带钢,安装在活套车行进方向的两边,通过连杆机构由活套车驱动来完成开闭摆动。

底部带钢支承辊用来支持底部存储带钢的运行。

2.2设备性能酸洗入口活套由3臺电机组成,电机参数如下:其交流传动采用西门子公司交流传动装置,型号为:S120系列。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

De s i g n a n d Ca l c u l a t i o n o f t h e Hor i z o n t a l T y p e Te n s i o n Br i d l e Ro l l Un i t s i n TCM

J I J i a n g ’ , S HA N G Y a — d a n , L I U Y u n - f e i , Z HA O X i a o - h u i ’ , XI E L e i , Q I A N G u a n g — k u o

辊水平和竖直方向的 中心偏距 的关系式 , 计算 出了张力放 大倍数 , 确 定了减速箱的减速 比, 并综合考虑辊子摩擦损耗功 率和 弯曲变形损耗 功率 , 对 电机传动功率进行 了分析和理论计算 , 为同类设备中的张 力辊 装置 的设计开发具有很强的应 用参考价值 。 关键词 : 冷连轧机组 : 张力辊 ; 设计 ; 计算 中图分类号 : T H1 6 ; F G 3 3 2 文献标 识码 : A 文章编号 : l O O 1 — 3 9 9 7 ( 2 0 l 3 ) 0 7 ~ 0 0 7 1 - 0 3

( 1 . C h i n a Na t i o n a l He a v y Ma c h i n e r y Re s e a r c h I n s t i t u t e C o . ,l , t d, S h a n n x i Xi ’ a n 7 1 0 0 3 2 ,C h i n a ;

( 1 . 中国重型机械研究院股份公司, 陕西 西安 7 1 0 0 3 2 ; 2 . 西安交通大学 , 陕西 西安 7 1 0 0 4 9 ) 摘 要: 介绍 了冷连轧机组 中卧式张力辊装置的用途 、 结构组成和主要技 术参数 , 结合 国内桌冷轧厂 1 7 8 0 mm五机 架全

连续冷轧机组 中设 置的四套卧式张力辊装置 , 给 出了张力辊直径的计算方法 , 推 导出了带铜在 张力辊的理论 包角与两

第 7期 2 0 1 3年 7月

机 械 设 计 与 制 造

Ma c h i ne r y De s i g n & Ma n u f a c t ur e 7l

冷连轧机组 中卧式张力辊装置的设计计算

计 江 , - , 商亚 丹 , 刘云 飞 , 赵 晓辉 , 谢 磊 , 钱 广 阔

2 . X i ’ a n J i a o t o n g U n i v e r s i t y , S h a n n x i X i ’ a n 7 1 0 0 4 9 , C h i n a )

A b s t r a c t : h i n t r o d u c e d t h e i t s e ,c o m p o s i t i o n a n d m a i n t e c h n i c l a d e t a i l s o f h o r z i o n t l£ a ) e s t r a i n r o l l d e v i c e i n T C M. I n c o r p o r a t i o n o f t h e h o r i z o n t a l t y p e s t r a i n r o l l d e v i c e i n 1 7 8 0 mm 5一 h i g h T C M i n d o me s t i c S o I T  ̄ e s t e e l c o m p a n y ,t h e c lc a u l t a i o n m e t h o d f o s t r i a n r o l l ’ d i a m e t e r i s p r e s e n t e d . t h e r e l ti a o n o J ’ t h e s t e e l s t r i p ’ S t h e o r y w r a p a n g l e a t s t r a i n r o l l a n d t h e c e n t e r o f f s e t d  ̄ t a n c e i n t w a i n r o l l l e v e l nd a e l e v t a i o n d i r e c t i o n d e d u c e d , nd a t h e t e n s i o n mq c ti a o n i s i f g u r e d o u t c l e a r l y ,a nd t h e g e a r b o x ’ S r e d u c t i o n f ct a o r i s sc a e r t a i n e d .C o m b i n i n g c o m p r o mi s e r o l l e r f r i c t i o n l o s s p o w e r s u m le f x u r a l d e J b r m a t i o n w a s t e d p o w e r , a n l a y s i s nd a t h e o r e t i c l a c lc a u l t a i o n f o t h e e l e c t r i c ma c h i n e d r i v e o u t p u t i s p r o c e e d c l e rl a y . I t p r o v i d e s r e f e r e n c e s f o r t h e d e s i g n a n d c a l c u l t a i o n ft o h e h o r i z o n t l a t ) p e b r i d l e r o l l u n i t s i n o t h e r na a l o g i c l a e g “ me n 如 .