关于动车组轮对压装曲线分析判定及建议_景彪

关于铁路货车轮对制造标准的一些建议

2 . 2 轮 对 制 造 标 准

我 国铁路 货车 轮 对 是依 据 T B / T 1 7 1 8 —2 O O 3 《 铁 道 车辆 轮对组 装技 术条 件 》 制造 的 , 动车 组轮对 是依 据

及配 合 面 的粗 糙度 、 几何形状 、 润滑 等 因素 有关 , 过盈

量对 压装 力 的影 响 最 大 。一 般情 况 下 , 压 装 力 与 过盈 量成 正 比 , 所 以车 轴 轮座 和 车 轮 轮 毂孔 的形 位 公 差 以 及二 者组 装 的过盈 量是 取得 可靠 的轮 轴连 接质 量 的关

键 因素 。

2 货 车 轮 对 与 动 车 组 轮 对 制 造 过 程 的 对 比 分 析

2 . 1 轮 对 制 造 设 备

路货 车轮 对与 动车 组 轮对 制 造 标 准 、 工 艺 及 设 备进 行

了对 比分 析 , 提 出对 TB / T 1 7 1 8 2 O O 3 《 铁 道 车 辆 轮 对组 装技 术条 件 》 的一些 修 改建议 。

轮毂孔 配合 面 的高低不 平层被 挤平 的 同时造成有 效过 盈 量相 应减 小 , 所 形成 的最终 压装力 不真实 , 压装 质量

得 不 到 保 证 。另 一 方 面 , 压 装 过 程 中 被 挤 平 的 轮 毂 孔

对 组装 时待装 配车 轮可 以互 换装 配 , 降低 了组 装 工 艺 的复杂程 度 , 过盈 量完 全 满 足工 艺要 求 的 0 . 2 3 8 n 1 n 1 ~

2 . 2 . 1 圆柱 度 的 影 响

连接 质量不高 , 同时 圆柱 度偏大使压 力 曲线 末端容 易产

生平 直 、 降吨 现象 。E N 1 3 2 6 0 -2 0 0 9中规 定 的车 轴 轮

轮对压装曲线影响因素分析

轮对压装曲线影响因素分析轮对压装工艺是轮对组装过程中广泛采用的工艺方法,轮对压装曲线是判定轮对组装是否合格的关键项点之一。

各常用轮对压装标准中军队轮对压装曲线标准作出了明确要求。

轮对生产过程中,如何保证压装曲线符合标准要求是轮对压装工艺制定过程中需要重点研究的要求之一。

本文对轮对生产过程中常用的标准进行分析、结合生产过程中常见的曲线偏差问题对压装曲线的影响因素进行分析,提出轮对压装曲线的有效控制方法并针对既有的压装曲线判定标准提出改进建议。

2常用标准体系对轮对压装曲线及压力试验的要求2.1EN13260要求[1]压装力必须在轮座压入轮毂30mm前开始增加,该力必须持续增加且不得超出设计者规定压力界限。

但下列情况是允许的:在压装至注油槽时,压装力允许降低,但在25mm位移内必须达到油槽之前的最大压装力且该压力允许低于规定的最小压装力。

在最后的25mm位移内,安装力最多可以减少0.05MN。

为了传递力和力矩,组件必须能够在各元件之间不产生相对位移的前提下承受30s的轴向力F。

2.2UIC813要求[2]在轮或轮心在轮座上移动值达到20mm前增加压力。

根据轮心移动情况,压装压力值连续的、平稳的增加。

当轮临近导油槽附近时压装力允许减小。

最终的压装力值不得超出最小装配力PFmin和超过最大装配压力PFmax。

然而,在反压力检测时,在经允许的情况下最大装配压力值不能超过最大压力值的10%。

在装配的最后25mm的距离范围内装配压力值可以降低50kN。

在压装曲线上的任何一点压力值不得超过最大压装力PFmax的1.1倍。

反压试验中车轮必须保证在车轴上没有发生任何移动。

2.3BS5892要求[3]在实施压力之前,应该将压力记录值调整为零。

在将各轴的轮座压入车轮孔或者车轮中心孔之前,应力图中所标示的压力值应该从零起,按照20mm的增长率开始增加。

压力图当中应该表明压力随着车轮或者车轮中心的偏移而呈现出的平稳渐增性,但是不能够超出规定的最大值Pfmax。

试论动车组轮对压装工艺项点

试论动车组轮对压装工艺项点作者:刘昊霖来源:《科学导报·学术》2019年第24期摘要:随着我国高速铁路的飞速发展,列车运行速度也在不断提升,对转向架轮对压装质量的提升显得尤为关键。

尽管轮对会随着车型不同和转向架结构形式的不同而呈现出不同的结构,但总体来说,轮对即是由一条车轴和两个同等规格的车轮压装而成的,如图1所示。

轮对组装作为轮对交出的最后一道工序,其压装质量及平衡试验方法对轮对的正常使用起到决定性的作用。

然而,在现实作业中,操作人员常常因压装工艺方法不清晰、项点不明确等原因导致轮对组装质量不达标,导致退轮重组,更有甚者会造成二次加工的后果。

本文在对轮对压装的三种工艺方法简单分析的基础上,根据多年工作经验,总结了一套关于动车组轮对压装的工艺项点,为动车组轮对压装作业提供技术参考。

关键词:动车组轮;压装工艺;项点引言轮对作为转向架的重要部件,不仅承载着高速行驶中的列车的全部重量,还承受着来自于轨道、车体等方面的多重作用力,受力情况相当复杂,轮对的压装质量直接关系到车辆运行的安全。

本文在对轮对冷压装、注油压装、热压装工艺方法简单分析的基础上,根据多年工作经验,总结了一套关于动车组轮对压装的工艺项点,为动车组轮对压装作业提供技术参考。

1轮对压装工艺方法简介轮对压装在工艺上可分为冷压装、注油压装、热压装三种。

1.1冷压装冷压装即是在同一温度下,使用压力设备将接触表面涂油润滑油的车轮与车轴进行压装作业。

冷压装具有工艺方法简便、压装方便等优点,但因为车轴与车轮之间过盈量的原因,使两者接触面间产生较大的摩擦力,从而造成接触表面滑移拉伤,且在压装时常常会出现跳吨、伤轴、烧孔等现象,返工报废率较高。

1.2注油压装注油压装工艺即利用车轮上预先加工的注油孔,使用高压油在车轴与车轮接触面之间形成一层油膜,大大提高了压装成功率与压装质量,且注油压装会使轮对与车轴之间具有较高的紧固力,在一定程度上提高了轮对的使用寿命,注油压装对注油压力具有较为严格的要求。

关于动车组轮对压装曲线分析判定及建议

关于动车组轮对压装曲线分析判定及建议

景彪

【期刊名称】《铁道车辆》

【年(卷),期】2011(049)004

【摘要】针对动车组轮对压装出现的不合格F-S曲线,分析了EN标准动车组轮对压装F-S曲线的正确判定方法,并提出了建议.

【总页数】3页(P40-42)

【作者】景彪

【作者单位】铁道部驻太原机车车辆验收室,山西,太原,030009

【正文语种】中文

【中图分类】U279.3+3

【相关文献】

1.动车组检修轴箱轴承压装异常曲线分析 [J], 王晓宁;王海涵;苏浩;冷延鹏

2.浅析欧标轮对压装工艺及压装曲线判定方法 [J], 徐力;刘满华

3.动车组轮对轴承压装曲线异常问题的探讨 [J], 高华;陈铁军

4.高速动车组轮对压装仿真分析 [J], 李振华;帕拉提江·沙力

5.影响动车组轮对压装的关键因素及解决措施 [J], 柴玉卓;周碧川;李斌

因版权原因,仅展示原文概要,查看原文内容请购买。

城轨轮对轴承压装不合格原因分析及改进措施

城轨轮对轴承压装不合格原因分析及改进措施发布时间:2022-07-13T07:41:59.552Z 来源:《福光技术》2022年15期作者:宋克穷[导读] 针对城轨轮对轴箱轴承压装过程力不合格、压装曲线异常跳动问题进行原因分析,提出改进措施,提升轴承压装一次合格率。

中车成都机车车辆有限公司四川成都 610000摘要:针对城轨轮对轴箱轴承压装过程力不合格、压装曲线异常跳动问题进行原因分析,提出改进措施,提升轴承压装一次合格率。

关键词:轴承压装;过程力;压装曲线;异常跳动引言转向架作为城轨车辆重要组成部件,直接关系着列车行车安全,而轮对轴箱装置组成又是转向架核心部位,承载在车辆与轨道相互作用产生的载荷与冲击,轴承压装质量又是关键之所在。

一、问题提出目前城轨轮对轴箱装置采用封闭双列圆锥滚子轴承,主要有德国生产的FAG轴承、日本生产的NTN轴承与NSK轴承。

压装过程中经常发生压装过程力低于标准规定值,以及压力曲线异常跳动问题,轴承需要退卸后重新压装,这不仅延长生产周期,降低生产效率,而且影响产品质量:在轴承退卸过程中也极大增加了轴颈、防尘座、轴承拉伤的风险,同时频繁的退卸会造成轴承构件受损,损害轴承的内径尺度和表面精确度,最终造成轴承运行稳定性受损。

二、轴承压装不合格原因分析2.1压装过程力低于标准规定值现城轨轮对轴承压装合格判定依据是以贴合前压力、最终保压力、压装后轴承轴向游隙来确定的,在压装过程中经常出现如图1所示过程力低于标准规定值问题;根据现场跟踪以及试验,从以下三个方面进行分析,并提出相应改进措施:图12.1.1轴颈外表面、轴承内孔圆度、圆柱度大城轨轮对轴承与轴颈、防尘座采用冷压方式进行过盈配合组装,压装力与过盈量成正比关系,同时又受到轴颈与轴承内孔配合表面接触面积大小的影响。

当轴承内孔或轴颈圆度、圆柱度偏大,轴承内圈与轴颈接触面积减小,导致配合摩擦力减小,初始压装力低于规定设计压装力,随着压装的不断进行,最终贴合前压装力低于工艺要求值,导致轴承压装不合格。

浅谈高速动车组欧系日系轮对压装工艺

浅谈高速动车组欧系日系轮对压装工艺摘要:本文介绍了高速动车组转向架轮对压装中常用的压装工艺,并结合国内较为成熟的车型CRH2A动车组轮对为模型,对欧系和日系轮对压装工艺进行对比分析,并就现场生产中的压装工艺选用给出了合理化建议。

关键词:高速动车组;轮对压装;压装工艺;油压;冷压前言轮对作为直接传递轮轨作用力的最为关键的走行装置在整个车辆系统中的作用至关重要。

目前,国内动车组轮对的制造检修依据主要分为欧标和日标两大类,故本文就以国内较为成熟的车型CRH2A动车组轮对为模型,对欧系和日系轮对压装工艺进行对比分析。

1.轮对压装工艺运用现状1.1 压装方法轮对压装方法主要分为:注油压装和普通压装。

普通压装又分为冷压装和热压装。

轮对注油压装是指压装时,在车轴轮座和车轮毂孔之间注入高于它们接触应力的高压油,使之形成油膜,随着轮座和毂孔接触面积的增加,高压油不断渗透,使整个轮对压装过程在被油膜隔开的情况下进行。

而与之对应的即为普通压装,分为热压和冷压,热压即将整体车轮或轮心加热,使轮毂孔膨胀后装在车轴上,而在常温下成为过盈配合的装配方法,而冷压就是一直通过压力机在过盈状态下将车轮或轮心装到车轴上。

1.2 压装工艺路线动车组轮对压装一般遵循以下工艺路线:轮、轴同温—轮座、毂孔尺寸测量—轮座打磨—润滑剂涂抹—轮对选配—轮对压装(欧系、日系不同)—压装后检查—检压—轮对标记—超声波探伤—其它工序。

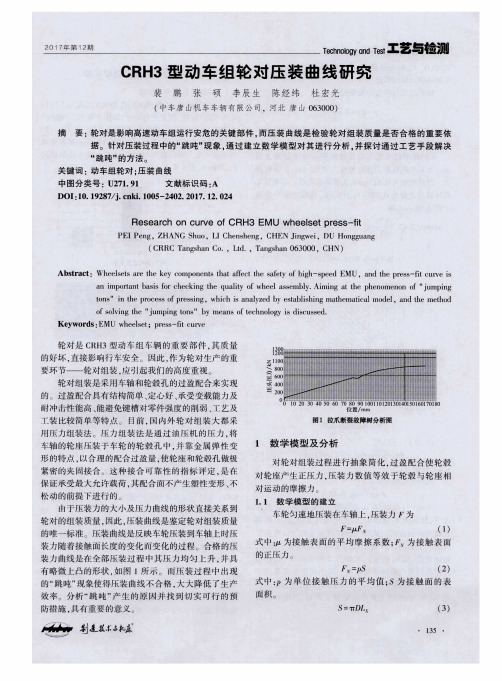

图1 日系轮对注油压装曲线目前在CRH2A的新造检修中,日系轮对采用注油压装,见图1,压装起始阶段也是使用冷压方式,将毂孔套压进车轴,同时关注压装力曲线变化,待曲线出现下降,见图中A点,此时即为注油槽开始进入压装部,A—B段为注油槽部通过压装部,待注油槽全部通过,压力回升,此时注油槽部位完全与车轴贴合,暂停压力机,连接油泵对注油孔注油,高压油泵压力表目标值设定为140MPa,油压变化范围控制在(120MPa-150MPa)之间,待轮毂端面渗出高压油时,再次开启压力机注入高压油继续压装,最后轮毂孔与轮座到达压装位置,此时油膜完全隔开轮毂、轮座接触面,压力降为0,作业完成。

CRH3型动车组轮对压装曲线研究

o f s o l v i n g t h e” j u mp i n g t o n s ”b y me a n s o f t e c h n o l o g y i s d i s c u s s e d .

Ke ywo r d s: EMU wh e e l s e t ;p r e s s — it f c u r v e

对 运 动的摩 擦力 。

1 . 1 数学模 型 的建立

紧密 的夹 固接 合 。这种 接 合 可 靠性 的指 标 评 定 , 是 在

保证 承受最 大 允许 载荷 , 其配 合面不 产生 塑性 变形 、 不

松 动 的前提 下进 行 的 。

由于压装 力 的大小 及压 力 曲线 的形 状直 接关 系到

Ab s t r ac t :W h e e l s e t s a r e t h e k e y c o n l p o ne n t s t h a t a f f e c t t h e s a f e t y o f hi g h— s p e e d EM U ,a n d t h e p r e s s —f it c u r v e i s

P E I P e n g ,Z HANG S h u o,L I C h e n s h e n g ,CHEN J i n g w e i ,DU H o n g g u a n g

( CRR C T a n g s h a n C o . ,L t d . ,T a n g s h a n 0 6 3 0 0 0,CHN)

图1 拉爪断裂故障树轮 毂 孔 中 , 并 靠 金属 弹性 变 形的 特点 , 以合 理 的配合 过盈量 , 使 轮座 和轮毂 孑 L 做 极

动车组轴承压装过程浅析

动车组轴承压装过程浅析摘要:中国已经逐步成为世界铁路强国,我国的铁路系统运行里程最长、运行速度最快、集成实力最强、建设规模最大,引领着铁路事业发展的新潮流。

轴承是动车组列车的重要组成部分,本文主要介绍动车组轴承主要结构,轴承压装过程要点以及压装曲线的解读,以期能够为相关从业者提供一定的帮助。

关键词:动车组轴承;结构;压装过程;压装曲线1.引言近年来,我国的铁路运输业正处在一个蓬勃发展的新时期,高铁、动车、地铁、轻轨的通车里程每年都在快速增长。

中国铁路事业也正在积极的向国外发展,成为了中国制造走向世界的新名片。

继续深化铁路建设的改革和发展,加速高铁关键零部件的国产化进程,提升动车组的自主保养检修能力与核心零部件的自主研发制造水平,对发展我国铁路事业以及增强我国铁路企业的国际竞争力具有非常重要的意义。

轴承作为动车组传动系统最基础的部件之一,它的运行和健康状况直接影响着动车组列车运行的安全性与稳定性。

相比其他零部件轴承的工作环境比较恶劣,是保障动车组列车能够正常运行的关键。

2.轴承结构动车组轮对轴承安装在车轴两端轴颈处,动车组轴承主要采用滚动式轴承形式,因其效率高、装配方便、摩擦阻力小、润滑实现容易等优势而被广泛应用。

滚动轴承是安装在轴与轴座之间的减少摩擦损失的一种精密机械部件,其减小摩擦是通过将轴与轴座运转时两者之间的相互摩擦转换为滚动摩擦的方式来实现。

我国动车组主要采用外向型双列圆锥滚子轴承,其主要由外圈、内圈、保持架和滚动体组成,主要负责承载径向和轴向载荷。

与传统的单列圆锥滚子轴承相比,双列圆锥滚子轴承能够有效协调两套轴承之间因间距过长导致的问题,并且能够大大提高轴承的径向负载能力。

3.轴承压装过程要点压装前要先记录轴承外圈序列号,并核对后档上刻的序列号与轴承外圈序列号相一致。

压装时要先将轴承整体都套在轮轴上,再将安装套筒的前端部位导入到轮轴上,使其与轴承外侧内圈端面接触。

当压装机的压头顶在安装套筒上时,检査安装套筒与轮轴是否处于在同一水平线,然后开启压装机,直至压装机上压力刻度表显示的压力值信号出现陡升现象,并在达到规定的贴合力时保持几秒后,进行卸载。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:1002-7602(2011)04-0040-03关于动车组轮对压装曲线分析判定及建议景彪(铁道部驻太原机车车辆验收室,山西太原030009)摘要:针对动车组轮对压装出现的不合格F-S曲线,分析了EN标准动车组轮对压装F-S曲线的正确判定方法,并提出了建议。

关键词:动车组;轮对压装;F-S曲线;判定方法;建议中图分类号:U279.3+3文献标识码:B目前,国内动车组轮对的生产制造依据的是欧洲技术标准(EN13260:20095铁路应用轮对和转向架轮对产品要求6、EN13261:20095铁路应用轮对和转向架车轴产品要求6、EN13262:2004+A1:20085铁路应用轮对和转向架车轮产品要求6),通过引进、消化、创新,动车组轮对已完全实现了国产化。

在动车组轮对的验收过程中,发现一些典型的不合格压装F-S 曲线被误判为合格曲线。

压装曲线是鉴定轮对组装质量的唯一标准,压装曲线及终点压力需要符合标准要求才能确认轮轴联结程度的可靠性,而压装质量关系到动车组的行车安全。

1动车组轮对压装F-S曲线典型实例分析图1是2010年8月25日压装的一条CRH3) 380型动车轮对左侧车轮压装曲线。

图2是2010年3月19日压装的一条CRH3型拖车轮对左侧制动盘压装曲线。

上述2条曲线被误判为合格曲线进行交验。

目前动车组轮对压装曲线的判定依据是EN标准及该型轮对的压装力要求,并通过对曲线进行目测观察做出判定,而肉眼的分辨力有限,因此给出了错误的结论。

收稿日期:2010-06-18;修订日期:2011-01-29作者简介:景彪(1965-),男,高级工程师。

图1CRH3)380型动车轮对左侧车轮压装曲线图2C RH3型拖车轮对左侧制动盘压装曲线通过检查压装机电脑中存贮的Log界面(压装过程记录日志),发现图1中压装曲线的AB段降吨4516kN,降吨位移为28mm;图2中压装曲线过油槽部的B点压装力与A点压装力相同,但A B段位移为28mm,这说明过油槽25mm处没有恢复到油槽前的最大压装力。

保铆接质量,防止铆钉头与铆接件之间间隙过大造成门搭座断裂或门搭座脱出。

(3)在检修时对变形的下侧门折页或门搭扣要及时调修或更换,以防止门搭扣限位作用失效。

建议在制做门搭扣时,将门搭扣内侧做成平面,中部外侧加厚,钻1个16mm的孔并攻丝,可用M16螺栓上紧,使螺杆顶紧小门折页(图2),并使小门折页上略低于门搭扣位置以下部分的厚度比上部厚度减少5mm左右,做成二层台。

这样,当门搭扣与小门折页不密帖时,只要上紧螺栓就可防止小门与侧墙间隙过大导致散装货物漏泄,又可防止在运行中因车辆振动而使门搭扣自动弹开。

如需打开小门,只要将螺栓旋出,使螺杆缩入门搭扣中即可。

(编辑:郭晖)#40#运用检修铁道车辆第49卷第4期2011年4月按EN 13260:2009的要求,图1中的压装曲线末端虽然降吨没有超过50kN,但是降吨位移大于25mm,该曲线属于轮对压装不合格F -S 曲线;图2中的压装曲线油槽开始后的25m m 压装力没有恢复油槽前的最大压装力,而是在越过油槽后28mm 才重复出现油槽前的最大压装力,该曲线也属于轮对压装不合格F -S 曲线。

2 EN 标准中轮对压装F -S 曲线的参数设计、要求及判定方法2.1 EN 标准中轮对压装曲线的参数设计轮对压装采取过盈配合、冷压装方式进行时,按EN 标准取A 、B 、C 、D 、E 、H 、G 点(图3)。

图3 压装曲线测试点设计示意图(1)图3中各点参数取值:F H =1130@d m (kN)F D =F E =1145@F 0(kN)F C =0185@F 0(kN)F O =4@d m (kN)式中:d m )))车轴轮座直径,mm 。

(2)轮、轴过盈量j 的取值范围:010010d m [j [010015d m +0106(3)终点压装力F 的取值范围:0185F O <F <1145F O2.2 EN 标准中对于轮对压装F -S 曲线的要求2.2.1 压装曲线特性当轮座在轮毂孔中移动30mm 以内时,压装力就开始增大,随后这个压装力将继续增加,但不应超出该组装零件设计者规定的曲线所给出的最大曲线值。

尽管如此,以下情形也是允许的。

当两组装件移动到退轮用的注油槽部时,压装力会有所降低,在压装力减小期间,压装力可以小于图3中阴影区域的下限,但到达该槽之前所达到的最大压装力将在越过该槽后的25mm 行程中再次出现,此后压装力继续上升,在轮轴压装结束前的25mm 位移时压装力允许下降,压装力最多可减少50kN 。

整个压装F -S 曲线应位于图3的阴影区域内。

2.2.2 轮对压装实现的结果车轴、车轮组装后必须能够有效地传递力和扭矩。

需要检验其压装效果时,可以通过反压试验进行。

对于压装车轮,在车轮压装48h 后,该组成应当在两组装件不产生相对位移的情况下承受住30s 反压轴向试验力F 。

试验力F 的值,如设计者未另行规定,应当取F =F O =4@d m 。

2.3 对EN 标准中轮对压装F -S 曲线的理解EN 标准中压装曲线见图4。

图4 EN 标准中压装曲线分解图(1)压装曲线在轮座位移30mm 内必须起吨上升(图4的O )A )B 段),但启动冲击的压装力(图4的A 点)不超过规定的力(图3的F H )。

(2)从油槽开始并位移25mm 后形成的压装力,不能小于在油槽前形成的最大压装力(图4的F D \F C )。

(3)在最后的25m m 位移(图4中的E F 段位移[25mm )中,允许有降吨存在,但降吨最大不能超过50kN(图4中的(F E -F F )[50kN)。

(4)整个压装曲线应在图3的阴影区域内,最终压装力(图4中的F 点)必须在规定的最大压装力F max 和最小压装力F min 范围之内。

总之,合格的轮对压装曲线应同时满足上述4条要求。

上述任意一个条件不满足,轮对压装曲线应判定为不合格曲线。

3 建议轮对压装的F -S 曲线直接反映的是轮对压装的质量,关系到铁路动车组的行车安全问题,因此应该对轮对压装的F -S 曲线给予科学、合理的评价判别,以避免不合格的轮对压装F -S 曲线出现误判。

#41# 关于动车组轮对压装曲线分析判定及建议 景 彪文章编号:1002-7602(2011)04-0042-02煤矿铁路货车车体腐蚀及防腐措施探讨林兴录(黑龙江龙煤矿业集团股份有限公司双鸭山铁路运输部技术科,黑龙江双鸭山155100)中图分类号:U272文献标识码:B黑龙江龙煤矿业集团股份有限公司双鸭山铁路运输部的主要运输产品是煤炭,共有310辆各型自备货车承担着煤矿与选煤厂、煤矿与发电厂、煤矿与其他用户间的煤炭运输任务,其主要车型有K18型、M11型、KM70型运煤专用货车。

虽然部分新造车采用了改良材质的办法解决腐蚀问题,但在检修和运用中发现车辆的腐蚀还是比较严重。

分析认为,设计、制造、检修和运用中不合理的作业方式以及不合理的检修工艺都是造成车辆腐蚀的主要因素。

目前,煤炭车辆腐蚀问题仍然是影响车辆寿命的主要原因。

1货车重点腐蚀部位及其特点(1)侧墙钢板腐蚀主要是大气腐蚀和机械性损坏腐蚀。

侧墙钢板从根部向上直至腰部以上300mm以内腐蚀严重。

(2)铁地板的腐蚀破坏主要是大气腐蚀、水腐蚀、化学腐蚀和机械性损坏腐蚀。

(3)车门腐蚀,尤其是侧门下边部分的腐蚀。

这类腐蚀目前十分严重,主要是由水腐蚀、化学腐蚀及机收稿日期:2010-10-29作者简介:林兴录(1969-),男,工程师。

械损失所致。

(4)为了增强刚性,车体局部结构往往压成凸缘,而这些凸缘部分腐蚀严重,主要是由于冲压时造成的应力集中而引起的应力腐蚀。

(5)侧梁和端梁的腐蚀重点表现在各焊缝、铆结构(如铆钉孔、螺母压面、法兰接触面等)处的腐蚀。

立柱与下边梁和横梁连接处的焊缝常常锈蚀到鼓起或胀裂,地板和端梁之间的焊缝也常常出现腐蚀,此类腐蚀属缝隙腐蚀。

该类腐蚀不仅造成钢板的破坏,而且造成焊肉减少或焊缝开焊,致使焊接接头的承载力下降。

该类腐蚀形成的主要原因是焊接质量差,焊缝间隙不标准,焊接工艺落后,尤其是手工焊时焊皮表面粗糙,焊药、焊瘤和锈渍未除等。

另外,应力腐蚀使钢结构车辆的腐蚀大多从焊缝开始,严重者导致构件断裂。

在检修时发现门折页的焊缝腐蚀严重,此处的腐蚀就属于这类腐蚀。

(6)构件连接处的夹锈腐蚀在钢板既搭接又段焊的结构处最为严重。

如端板、侧板与梁柱连接处,绳栓铆钉与侧梁接触面处等的腐蚀,主要原因是设计结构不尽合理和工艺不当。

(7)横梁腹板和隔板以及车体内边角处湿度大且易残存污物和液体,易发生电化学腐蚀,而且往往产生(1)生产动车组轮对的企业在购置轮对压装机时,应要求制造厂家根据EN标准(EN13260:2009)中轮对压装F-S曲线的规定建立科学的、适用的数学模型,开发相应的轮对压装F-S曲线程序,设备应能自动判断压装曲线合格与否,以避免人为目测判断曲线造成的失误。

(2)生产动车组轮对的企业,在进行轮对压装工艺编制时,需充分理解EN标准中轮对压装F-S曲线的要求,将要求中对轮对压装F-S曲线的判定条件、方法细化明确,使工人能充分理解,并对压装的F-S 曲线做出客观公正的判定,避免不合格的轮对压装F-S曲线误判。

(3)动车组轮对的实际生产过程中,对压装合格的轮对应定期采取反压试验,检验轮对压装的可信任程度;同时对压装过程中出现的锯齿状不规则压装曲线,在压装力符合规定要求情形下进行反压试验,只要车轮与轮座在规定时间内没有发生相对位移,即可判定压装曲线为合格。

反压试验的目的是检验轮对的压装质量,以确保动车组的行车安全。

参考文献:[1]E N13260:2009,铁路应用轮对和转向架轮对生产要求[S].(编辑:任海)#42#运用检修铁道车辆第49卷第4期2011年4月main structure types of v estibule diaphrag ms and the application,analy sis and research are made on the structure and relevant standar ds for the vestibule dia-phragm,and sug gestions are g iven o n the standard w ork.Key words:locomo tive and rolling stock;vest-i bule diaphrag m;standardAnalysis of C auses to Derailment of X6AC ontainer Flat C ars and Counter MeasuresH AN Ke-qin(male,born in1952,senio r eng ineer,Shenyang Railw ay Bureau,Shenyang110001,China)Abstract:Via analysis of the technical structure features of X6A container flat car s,cases o f ty pical de-r ailm ent accidents and typical tro ubles taken place during o peration,inspection and repair,the causes to derailment accidents are discussed,and relev ant sug-g estions for improvement are given.Key words:container flat car;derailment;analysis of causes;sugg estio nDiscussion of Model Selection Analysis ofRailway Container Flat CarsSH AO Ze-kuan(male,born in1971,lecturer,Xi.an Railway Vo-cational&Technical Institute,Xi.an710014,China) Abstract:In lig ht of the development and fea-tures o f railw ay co ntainer flat cars in China and a-broad,the com prehensive technical and eco no mical a-nalysis and com pariso n are made on the X2K,X4K,X6K container flat cars and the specialized ar ticulated con-tainer flat cars,and sugg estions on model selection of railw ay co ntainer flat cars ar e given.Key words:container car;articulated car;mo del selection;analysisAnalysis of the Informationization Realizationof Integral Operation ManagementJIANG Fang-zheng(male,bor n in1961,senio r engineer,Wuhan Railw ay Bureau,Wuhan410071,China)Abstract:The actual pro blems encountered in the integral oper ation m anagement in inspection and re-pair o f multiple units ar e analyzed.The functions of the inform ation system in the integ ral manag em ent ar e g iven.It is proved through pr actical ex amples that the level and streng th of the integral m anagement in inspection and repair of multiple units can be im-prov ed effectively w ith the help of the information measures.Key words:integ ral m anagement;operation,in-spection and repair;infor matio n systemDiscussion of Adjusting the Middle(Lower)Pulling Rod Holes Distance to Adapt to the Brake C ylinder Piston Travel in Overhaul of Freight Car BogiesLIU Zh-i qiang,et al.(male,bo rn in1962,senio r eng ineer,Technical Department of South H uitong Co.,Ltd.,Guiyang 550017,China)Abstract:T he statistics,calculation and analysis ar e made o n adjusting the middle(low er)pulling rod ho les distance to adapt to the brake cy linder piston tr av el in ov er haul of freight car bog ies.It is found out that there is blacko ut area of adjustm ent in founda-tion braking of Zhuan K2and Zhuan K6bo gies,espe-cially for the Zhuan K6bog ies g oing to enter the overhaul period,there is fairly big blackout area of adjustment,thus,the adjustment of brake cylinder pisto n travel is affected,therefo re,the metho ds and sugg estio ns for solution are g iv en.Key words:freight car bo gie;foundatio n braking equipment;m oving lever;adjustm entAnalysis,Determination and Suggestions on Whee-l Set Press Mounting Curves for Multiple UnitsJIN G-biao(male,bo rn in1965,senior engineer,M OR Ac-ceptance Office o f T aiyuan Loco motive&Ro lling Sto ck Wo rks,T aiy uan030009,China)Abstract:In v iew o f the unqualified F-S curve appeared in w hee-l set press mounting on multiple u-nits,the co rrect determ inatio n m ethod for the w hee-l set press m ounting curves for multiple units in EN standard is analyzed,and sugg estions are g iven.Key words:multiple units;w hee-l set press mounting;F-S curve;determination metho d;sugg es-tion下期要目列车轮轨噪声研究及其控制措施基于基因遗传算法的车轮踏面优化多孔式液气缓冲器单自由度动力学分析散粒货物对敞车墙壁压力作用机理的分析(续完)铁道车辆用离心沉淀式机械过滤器结构优化研究DK36A型落下孔车侧承梁组成制造工艺分析关于高速列车轴箱拉杆涡杆式橡胶关节承载特性的探讨浅谈高速动车组吧台顶部的设计。