宝钢炼铁系统用耐火材料的新技术

冶金工业炉窑耐火材料新技术新材料

冶金工业炉窑耐火材料新技术新材料

冶金工业炉窑耐火材料的新技术和新材料涉及以下几个方面的进展:

1. 材料组分优化:通过研究和改进材料的化学成分,以获得更好的耐火性能。

例如,添加具有良好高温稳定性和耐腐蚀性的化合物,如氧化镁和碳化硅。

2. 材料结构设计:使用新的结构设计方法来提高耐火材料的性能。

比如,采用多孔结构来增加材料的热稳定性和抗侵蚀性。

3. 纳米技术应用:通过纳米技术改变材料的微观结构,提高其力学性能和耐火性能。

纳米材料具有更高的比表面积和优异的机械性能,可以增强材料的耐热性和抗侵蚀性。

4. 涂层技术:利用涂层技术在耐火材料表面形成保护层,提高其抗热腐蚀和抗侵蚀性能。

例如,采用化学气相沉积或物理气相沉积方法在材料表面形成稳定的氧化层。

5. 复合材料应用:利用不同性能的材料进行复合,以提高整体材料的性能。

例如,将高温强度高的碳化硅颗粒与耐火砖基体组合,形成复合材料。

6. 先进制备技术:采用先进的制备技术来提高耐火材料的性能。

例如,采用溶胶-凝胶法、电渣熔化法等制备方法,可以获得

具有良好微观结构和均匀性的耐火材料。

这些新技术和新材料的应用,可以大大提高冶金工业炉窑的热效率、耐火性和抗腐蚀性,有助于提高工业生产的效益和环境友好性。

宝钢高炉炼铁工艺介绍2016年

8、液压系统。

第二十三页,共36页。

2.6高炉炉前工艺流程

2、高炉工艺流程介绍

第二十四页,共36页。

2.7高炉炉渣处理流程

2、高炉工艺流程介绍

渣处理方式

水渣:熔渣经过冷却水急冷,产生细碎颗粒状水渣,用于制作水泥。

干渣:熔渣放入坑中,洒水冷却,冷却后挖掘清运出厂,用于铺路。

第十三页,共36页。

2、高炉工艺流程介绍

2.3高炉热风炉流程

宝钢高炉采用新日铁外燃式风炉,每座高炉配有4座热风炉,采用三孔陶瓷燃烧器,最高风温 :1310度,送风最高压力:0.51Mpa,拱顶温度:1450度,废气温度:350度。

拱顶连接管采用弹性结构。使用了混风室。

第十四页,共36页。

2.4高炉煤气清洗流程

4、均:粒度均匀

5、小:粒度小 6、稳:物理性能和化学成分稳定

7、少:杂志少

8、好:冶金性能好

第三十三页,共36页。

4、高炉操作基本知识

高炉操业管理

1、透气性管理 与炉型、原燃料强度粒度、气流分布、炉况等有关

2、炉温管理 与铁份、焦炭灰分、热量水平、顺行、冷却设备有无漏水等有关

3、操作炉型管理 与气流分布、热负荷和冷却强度等有关

水渣处理工艺

LASA法:粗粒分离槽与脱水槽脱水;电消耗大,管道易磨损,占地大。

INBA法:转鼓与成品槽脱水,水电消耗少,管道阀门寿命长,占地少。 新INBA法:较INBA法增加了蒸汽冷却装置,环保,耗电增多。

第二十五页,共36页。

2.7高炉炉渣处理流程

2、高炉工艺流程介绍

第二十六页,共36页。

2.7高炉炉渣处理流程

环缝洗涤塔:粉尘与水滴碰撞凝聚,同时,蒸汽促使粉尘集合。 干法除尘:通过滤袋将煤气中的粉尘除去并收集起来,具有除尘效率高,节约水的优点,同 时能提高TRT发电量。

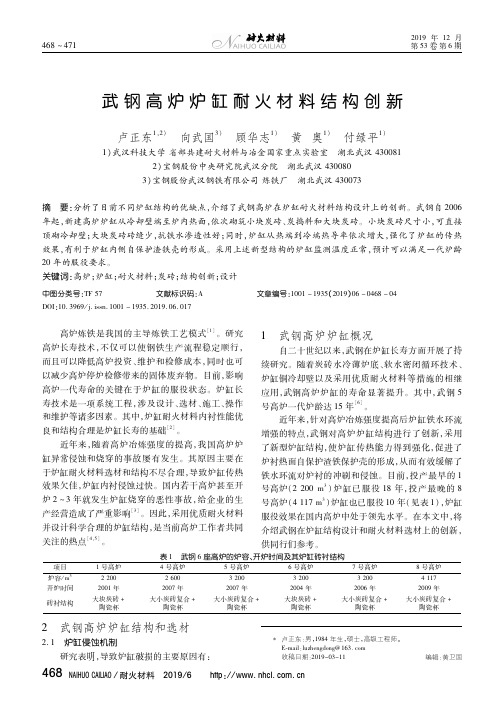

武钢高炉炉缸耐火材料结构创新

优化。 2.2 国内高炉炉缸选材

(3)渣铁产物导致的化学侵蚀[9]; (4)热应力破坏[10]; (5)有害元素和水蒸气等引起的各种化学侵蚀[11,12];

炉缸炭砖主要有大块炭砖和小块炭砖两种。从 应用效果看,国内采用这两种炭砖的高炉,都有长寿 的样板,也有炉缸侵蚀较快的案例。国内部分高炉炉

(6)铁水渗透导致的内衬结构破坏[13]。

大小炭砖复合 + 陶瓷杯

大块炭砖 + 陶瓷杯

大小炭砖复合 + 陶瓷杯

大小炭砖复合 + 陶瓷杯

2 武钢高炉炉缸结构和选材

2.1 炉缸侵蚀机制 研究表明,导致炉缸破损的主要原因有:

卢正东:男,1984年生,硕士,高级工程师。 Email:luzhengdong@163.com 收稿日期:2019-03-11

468~471

2019 年 第 53卷

12 月 第 6期

武钢高炉炉缸耐火材料结构创新

卢正东1,2) 向武国3) 顾华志1) 黄 奥1) 付绿平1)

1)武汉科技大学 省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081 2)宝钢股份中央研究院武汉分院 湖北武汉 430080

近年来,随着高炉冶炼强度的提高,我国高炉炉 缸异常侵蚀和烧穿的事故屡有发生。其原因主要在 于炉缸耐火材料选材和结构不尽合理,导致炉缸传热 效果欠佳,炉缸内衬侵蚀过快。国内若干高炉甚至开 炉 2~3年就发生炉缸烧穿的恶性事故,给企业的生 产经营造成了严重影响[3]。因此,采用优质耐火材料 并设计科学合理的炉缸结构,是当前高炉工作者共同 关注的热点[4,5]。0

渣铁壳,使炉缸砖衬热面免受高温渣铁流的侵蚀和 砖。业界对于究竟选用哪种炭砖更有利于高炉长寿

破坏,环 裂、应 力 破 坏 等 现 象 也 将 得 到 有 效 抑 制。 也一直存在争议。国内外几种不同炉缸炭砖的理化 要实现这一目标,关键在于炉缸炭砖的选型和结构 性能指标的对比情况见表 3[14]。

钢铁生产中的原材料替代技术

钢铁生产中的原材料替代技术

钢铁是现代工业生产中不可或缺的重要原材料,但传统的钢铁生产中所需的原

材料却并非无穷无尽。

为了提高生产效率和降低生产成本,钢铁生产企业一直在积极探索原材料替代技术。

一种常见的原材料替代技术是煤替代技术。

传统的高炉炼铁过程中需要大量焦

炭作为还原剂和燃料,而焦炭的生产对煤炭资源造成了严重的消耗和环境污染。

因此,研发能够替代焦炭的替代原料成为了钢铁行业的一大热点。

目前,各大钢铁企业纷纷尝试利用生物质废弃物、废塑料和废轮胎等替代原料来取代部分焦炭的使用,以减少对煤炭资源的依赖。

另一种原材料替代技术是废钢资源化利用。

废钢作为一种可回收再利用的资源,在钢铁生产中具有重要意义。

通过将废钢回收再利用,不仅可以减少对原矿石的开采,还可以降低能源消耗和减少环境污染。

目前,许多钢铁企业采用废钢熔炼技术来生产再生钢,实现对废钢资源的有效利用,并逐步实现钢铁生产的绿色化、循环化。

此外,还有其他一些原材料替代技术在钢铁生产中得到了广泛应用。

例如,利

用硅铁、锰硅合金等合金原料替代部分铁矿石和锰矿石,可以减少对传统矿石资源的消耗和提高生产效率。

同时,利用被废弃的稀土矿渣、磷矿石等资源进行回收和再利用,降低了对有限资源的依赖,提高了钢铁生产的可持续性和环保性。

总的来说,钢铁行业正不断探索和应用原材料替代技术,旨在提高生产效率、

降低生产成本、减少对有限资源的依赖,从而实现钢铁生产的绿色、可持续发展。

随着科技的不断进步和创新,相信未来钢铁生产中的原材料替代技术将会得到进一步的拓展和应用,为钢铁行业的发展注入新的活力和动力。

外文翻译---用后耐火材料的再生利用

外文翻译---用后耐火材料的再生利用外文资料翻译Reuse and Reproduction of Used RefractoriesThe paper analyzed the recycle condition and developing trend of used refractories in China and other countries, including research achievement of recycles of used refractories such as MgO-C bricks, Al2O3-MgO-C bricks, Al2O3-SiC-C castable and MgO-Cr2O3bricks. Recycled refractory exhibit the same or even better properties compared with the original. In addition, prospects for recycle of used refractories are also discussed.1 IntroductionAbout 9 millions tons of refractories are consumed in China annually owing to the rapid development of the metallurgical industry,from which more than 4 million tons of used refract ories are inevitably generated.Most of used refractories are obsolescence, and only aminority is recycled as rawmaterials for refractory products. Discard of used refracto ries not only is lavish the natural resources but also is harmful to the environment Pollution of used refractories include following as pects of: 1) dust; 2) an thraco silicosis caused by crystalline silica dust; 3) radioactivity of zirconia rawmaterial; 4) carcinogenity of Cr+ 6; 5) carcinogenicity of refractory fiber and asbestos; 6) pollutant from volatile and the rmal decomposed substance of pitch and resin. Used refractories can be even processed into rawmaterials with high price, performing as high–quality second resources. Not only saving mineral resources and energy and reducing the environmental pollution, but also saving the cost of refractory and steelmaking, recycle of used refractories becomes an important cause to refractory enter prises.2Circum stances for used refractories in ChinaBaosteel pays great attention to reuse and reproduction of used refractories. Combine reuse and reproduction of used refractories with cutting down cost and increasing benefit, protecting environment and advancing enter prise level. Accelerate research and development on used refractories. The research results are reported as follows:Used MgO-C bricks for BOF and LF lining are selected to remove sundries such as dirt, slag and iron scraps, which decrease seriously the quality of reproduced refractories. Properties of MgO-C brick reproduced are shown in table 1.Tab.1Properties of MgO-C brick reproduced at R&D Bao steelMgO 876877C 12141114Cold rush Strength /M Pa 652652Bulk Density/ (g · cm- 3) 3.043.013.083.04Apparent Porosity/% 3 2 3 2Hot Modulus Of Rupture /M Pa 13121312Added ratio of used MgO-C brick /% 979788The MgO-C brick reproduced was used slag line of 300t ladle and service life reaches 82 heats that contains 20 heats ladle furnace Maxi mum wear speed at slag line is 1128mm /heat, and original MgO-C brick is 1140mm /heat Therefore, the performance of the reproduced MgO-C brick reaches level of original MgO-C brick .Tab2Properties of magnesia-chrome bricks reproducedMgO 60Cr 2O3 18180℃, 24h Bulk density/ ( g · cm- 3) 3.12 Apparent porosity/% 13 Cold crush strength /M Pa 64.31750℃, 3h Bulk density/ ( g · cm- 3) 3.14 Apparent porosity/% 17.7 Cold crush strength /M Pa 48.7Added ratio of magnesia-chrome brick used /% >70 Baosteel developed used magnesia-chrome brick for RH before 10 years, 20% used magnesia2 chrome brick was added into gunning mix for RH, and achieved favorable service result. Reproducing magne-sia- chrome brick is researched recently. Experimental result is shown in table 2. We have studied on AMC brick and ASC castable with AMC brick used for ladle and ASC castable used for iron runner system.3ProspectUsed refractories can reduce the cost of raw material for refractories and metallurgy auxiliary material. The reuse ratio on of used refractories is very low in Bao steel at present; but R&D has been carried out. Pattern of reuse and repoducing on used refractories is diversification, i. e. consumer uses directly, refractories plant reclaimes, building professional plant reclaiming used refractories and they unite. The key t o success is developing and researching high technology on reuse and reproduction of used refractories. Reuse and reproduction of used refractories is also a contribution on environment protection, and so, reuse and reproduction of used refractories increases rapidly. Trend of zero discard has been indicated.用后耐火材料的再生利用综述了国内外对用后耐火材料的再利用情况和发展趋势,报导了宝钢对用后镁碳砖、铝镁碳砖、铁沟料和镁铬砖等的再利用研究成果。

用后耐火材料的再生利用(英文)

用后耐火材料的再生利用(英文)

陆志新;于燕文

【期刊名称】《中山大学学报:自然科学版》

【年(卷),期】2007(46)B06

【摘要】综述了国内外对用后耐火材料的再利用情况和发展趋势,报导了宝钢对用后镁碳砖、铝镁碳砖、铁沟料和镁铬砖等的再利用研究成果。

再生耐火材料的性能接近或达到新产品的水平,甚至有些能达到优质耐火材料的水平。

扼要介绍了用后耐火材料再生利用的设想。

【总页数】2页(P63-64)

【关键词】用后耐火材料;再生;废弃物;镁碳砖;ASC材料;镁铬材料

【作者】陆志新;于燕文

【作者单位】北京科技大学冶金学院;上海宝钢股份有限公司

【正文语种】中文

【中图分类】TQ317

【相关文献】

1.钢厂用后镁碳耐火材料的再生利用及前景分析 [J], 毛艳丽;景馨;李博

2.国内外钢铁行业用后耐火材料的再生利用 [J], 赛音巴特尔;付建华;冯向鹏;廖洪强

3.钢铁企业用后耐火材料的再生利用 [J], 姚金甫;崔维平;洪建国;田守信

4.用后耐火材料的再生利用 [J], 陆志新;于燕文

5.用后耐火材料再生与利用技术现状与发展 [J], 欧阳德刚;王清方

因版权原因,仅展示原文概要,查看原文内容请购买。

镁碳质耐火材料在钢铁行业中的应用

镁碳质耐火材料在钢铁行业中的应用钢铁行业是世界各国的重要工业基础,而耐火材料是钢铁行业中不可或缺的一部分。

在钢铁生产过程中,高温、腐蚀和氧化是常见的问题,这就需要使用耐火材料来保护工业设备和提高生产效率。

在耐火材料的种类中,镁碳质耐火材料因其良好的性能一直备受钢铁行业的青睐。

本文将从镁碳质耐火材料的特点、在钢铁行业中的应用和未来发展方向等方面详细介绍。

一、镁碳质耐火材料的特点1.抗高温镁碳质耐火材料由镁砂和炭素质原料制成,具有很高的耐高温性能。

在钢铁冶炼过程中经常会遇到高温炉火、高温熔炼,而镁碳质耐火材料具有良好的耐高温性能,可以有效地保护炉缸内壁和冶炼设备,延长设备使用寿命。

2.抗腐蚀镁碳质耐火材料还具有优良的抗腐蚀性能。

在钢铁冶炼过程中,炉渣和熔池中含有大量的酸性成分,会对冶炼设备造成腐蚀,而镁碳质耐火材料可以有效地抵抗这种腐蚀,保护设备不受侵蚀。

3.良好的导热性能镁碳质耐火材料具有良好的导热性能,可以有效地分散和排除设备内部的热量,防止热量积聚导致设备破损,同时也有利于加热和熔炼过程的进行。

4.轻质镁碳质耐火材料相比其他耐火材料来说相对轻质,这有利于减少设备的自重,节约设备建造成本,同时也有利于设备的保养和更换。

二、镁碳质耐火材料在钢铁行业中的应用1.转炉砌筑钢铁炼钢的主要设备之一就是转炉,而镁碳质耐火材料因其优良的耐高温和抗腐蚀性能被广泛应用于转炉的砌筑中。

转炉的工作温度很高,常规的耐火材料很难满足要求,而镁碳质耐火材料因其优异的性能可以很好地满足转炉的使用需求。

2.熔炼炉砌筑钢铁冶炼的另一重要设备是熔炼炉,而镁碳质耐火材料也被广泛应用于熔炼炉的砌筑中。

熔炼炉的工作环境很苛刻,需要具有很高的耐高温和抗腐蚀性能的耐火材料来保护设备不受破损,而镁碳质耐火材料正是满足这一需求的理想选择。

3.鼓风炉砌筑在炼钢过程中,鼓风炉是不可或缺的设备,而镁碳质耐火材料也应用于鼓风炉的砌筑中。

鼓风炉需要能够承受高温高压的工作环境,而镁碳质耐火材料以其耐高温、抗腐蚀、导热性好的特点,为鼓风炉提供了良好的保护。

钢铁冶金新工艺技术目录

钢铁冶金新工艺技术目录钢铁冶金是现代工业中应用最广泛的材料之一,其技术不断发展和创新,推动了钢铁行业的高效生产和质量提升。

下面是一份钢铁冶金新工艺技术目录。

一、高炉冶炼新技术1. 高效节能热风炉技术:采用高效燃烧器和余热回收装置,提高燃烧效率和热风温度,降低燃料消耗和排放。

2. 富氧预处理技术:通过对冶炼矿石进行富氧预处理,提高还原效率和高炉产能,减少煤耗和焦耗。

3. 燃料灰渣精煤技术:通过对燃料灰渣中的可燃物质进行精煤,提高燃烧效率和热量利用率,降低煤耗和废气排放。

二、转炉冶炼新技术1. 高效氧枪技术:采用高效氧枪和透氧技术,提高氧枪吹氧效率和转炉熔化过程中的氧气利用率,降低氧气消耗和炉渣中的氧化铁含量。

2. 喷吹粉煤技术:通过将粉煤喷吹到转炉中,在燃烧过程中释放高热值的挥发分,提高炉内温度和燃烧效率,减少焦耗和燃料消耗。

3. 渣液脱锰技术:通过添加适量的石灰和石膏等物质,控制转炉渣中的碱度和碳酸锰含量,降低转炉渣锰损失和锰冶炼成本。

三、连铸新技术1. 水模连铸技术:采用水模铸坯,提高结晶器冷却效果和铸坯的表面质量,降低铸坯变形和裂损率,提高铸坯质量和连铸效率。

2. 轧辊调整技术:通过轧辊调整系统自动化控制,实现辊型调整和轧件形状控制,提高轧件尺寸精度和表面质量,降低轧制能耗和加工成本。

3. 涂层技术:在连铸过程中,对铸坯和轧件表面进行涂层处理,减少表面氧化、脱碳和损伤,提高产品质量和附加值。

四、高温热处理新技术1. 连续退火技术:采用连续退火设备,对钢材进行高温退火处理,实现均匀结构和优良性能,提高钢材的塑性和韧性。

2. 淬火技术:采用先进的淬火设备和工艺,快速冷却钢材,形成细小、均匀的马氏体组织,提高钢材的硬度和耐磨性。

3. 氮化处理技术:通过将钢材置于含氮气氛中,在高温下进行氮化处理,提高钢材的表面硬度和耐腐蚀性。

五、环保技术1. 高效除尘技术:采用先进的除尘设备和技术,减少钢铁冶炼过程中的烟尘和废气排放,改善环境污染问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宝钢炼铁系统用耐火材料的新技术陈守平夏欣鹏(上海宝钢集团炼铁部)■妥本文对宝铜三座高炉护体现状作了评估及相应对策,并着重介绍2000年后五年内,宝铜蝽铁系统将开发出铁沟浇注料的显式喷补、炉前脱硅摆动流蠕Akq—M90系浇注料、出铁口树膪结合新星炮泥、热风炉非结晶(ar∞f—p±∞惦)硅砖开发(簟短烘炉时间)、A焰喷补技术开发及在焦炉和热风炉上应用荨耐A材料的新技术。

美■调蒜铁系统耐火材料新技爿群1高炉炉体耐火材料及现状评估1.1高炉本体耐火材料宝锕现有高炉三座:4063耐’高炉两座.4350M3高炉~座。

1号高炉(第一代炉役】1985年9月建成投产,由日本新日铁总承包负责设计.其炉体耐材具有七十年代后期新日铁先进水平。

设计寿命为8年。

2号高炉、3号高炉分别于1991年6月、1994年9月建成投产,由重庆钢铁设计研究院设计,设计寿命分别为10年、12年。

l号高炉在1996年4月停炉以后,对炉体进行了破损调查:炉底碳砖尚存三层碳砖.炉缸象脚形侵蚀不严重,炉缸砖衬残厚600一左右。

炉体除局部炉皮发红部位外,其余部位尚有一环以上砖衬(>230mm)存在。

炉体解体过程中分段对残砖、渣皮炉料等进行检验,有专题报告。

尽管解体调查工作比较粗。

但至少对今后2BF停炉有借鉴依据。

2高炉炉体耐火材料在1高炉基础上稍作改动,铁口、风口组合砖由原来硅线石砖分别改为A1203一sic一月,这在鞍锕使用热烧结矿的条件下也数较低水平。

虽然高炉炉体的破损属于正常生产中必然发生的客观规律.但只要科学地对其加以掌握,并不断地进行改进与提高.也会得到有效控制的。

要使高炉的寿命得到延长,在高炉生产过程中,必须加强对炉体的监测管理,控制台理的冷却强度,鸯立科.学合理的维护与检测制度。

特别是采用含钛物料护炉,对延长高炉炉缸炉底寿命具有显著的效果。

5结语鞍钢4号高炉炉缸炉底是在借鉴国外陶瓷杯技术的基础上.采用自焙碳砖加刚玉奠来石砖复合砌筑的新型结构形式.经过5年零2个月的生产运行,破损十分严重,主要是刚玉莫来石砖被渣铁熔蚀、自焙碳砖蔬松粉化、收缩和渗铁。

虽然破损形式与以往有所不同,但从整体来看这种结构在4号高炉上的应用是不成功的.一些新的问题还需要迸一步研究和解决。

6致谢本次调查工作得到了鞍钢炼铁厂汤清华总工、金宝昌高工的指导和帮助,谨此致m谢意。

联系人;陈守平.教授较高工,上海宝铜集团公司博铁部(200941)350一一i■—孺——c砖和自结合sic砖,炉缸6~13层(包括炉底第5层碳砖)改为徽孔碳砖。

3高炉炉缸采用了热压小块碳砖,炉腹、炉腰、炉身中、下部采用了乳N。

结合sic砖。

1高炉(第二代炉授)炉底、炉缸部位采用了微孔碳砖和陶瓷杯结构,铁口采用了超徽孔碳砖,炉腹采用sial0Il结合刚玉砖,炉腹及炉身下部采用Sialon结合Sic砖.炉身中上部采用sbN4结合sic砖。

1.2高炉本体耐火材辩现状评估宝钢已有1高炉长寿的成功经验,在2高炉、3高炉投产之后,一开始就对铁口、风口进行灌浆.较早地对炉体进行维护。

及时采取措施,对高炉的长寿起到一定作用。

1.2.12高炉炉体现状评估及对策从发展的趋势来看,针对95年、96年2高炉炉体冷却扳4次大面积破损,其破损的冷却板数量与l高炉(第一代炉役)同期基本相同。

在炉役后期的生产操作中加强对冷却板水质的跟踪管理,基本上抑止了破损的趋势。

99年1—6月份.冷却板破损仅有一块。

炉体首次发红时间为1996年9月26日(即开炉后5年另三个月),比l号高炉炉皮发红早7个月。

但以后的发红次数和发红面积与1号高炉(第一代炉投)相比要少且发红面积要小。

2高炉炉体现状及后期管理对策:表1蓐位现状对簧残存厚度660一炉身上部炉体残存厚度臣喀。

炉悻热态喷朴(第五层静压力孔捌厚)每伙定惨时炉皮局部部位发红、开裂,妒棒砖付已漫有。

太部分部l、增加测厚簸度炉身中部2、硬质压入。

增设新压入孔位平均礁存厚度在”omm左右3、炉皮沮度鼹踪.定期舅童(一次/甸)●4、冷却板捧水丑度丑水质管理炉皮局部部位发红.残存厚度为O.其余赣存厚度一般在炉身下部1—4项同上245mm左右。

炉皮局都部位发红.残存厚度为0,其采残存厚度<l一4嘎同上炉瞳、炉晨2∞∞。

5、持却扳更换时测厚1、温度趋向管理2、炉缸挂浆、风口、魄口区域蠢浆炉底残存厚度I“Omm(三屠砖),炉缸环形碱砖残存厚3、确保性口打泥量.保护帙口区域馥砖炉缸区域度为厦厚三分之二。

4、炉雇冷却求质管理5、炉缸炉皮定期除访6、增设热电偶我们有高炉长寿经验,即使这样,2高炉的中后期的长寿工作还很艰巨,必须严格按已有的翩度对炉体进行监护、管理和维护.控制和减缓炉缸侧壁的侵蚀:砭E程,2高炉的长寿有望超过l高炉.实现大于12年炉龄的水平。

1.2.23高炉炉体现状评估及对策3高炉炉体采用玲却壁结构以及风口以下为全碳砖结构。

困而决定了3高炉与1、2高炉炉俸有本质的区别,炉体维护也带来了一定的困难。

3高炉已运行4年,目前风口中套烧损16只。

在中套更换时,对风口碳砖残厚测定,多敦残厚在700mm以下(原厚930mm),风口碳砖破损最严重的只存403mm。

由于风口砖园周方向大面积破掼.目f起风口碳砖以上的砖村失去支撑.冷却壁暴露在热面。

r冷却壁本体残厚一般在250~3加mm(厚度344mm).玲却壁镶砖都没有了。

3高炉炉底、炉缸到铁口区域、从电偶温度跟踪情况较好,看来热压小块碳砖碳砖质量不错。

炉喉钢砖下R3冷却壁镶砖脱落,玲却壁镶砖部粼角磨损掉,呈锯齿形。

351S2、S3段冷却壁在安装微型冷却器钻孔。

取出的芯样.发现所有的芯样都是两瓣。

横向裂纹最宽处37mm,最小也有10mm条宽。

由此可见,圆周方向S2、s3段冷却壁从壁的中心部位已断裂成两瓣,仅靠上下四个螺丝栓固定.而冷却壁内水管全因贯穿裂纹而暴露在外面。

推断B1、B2、B3段冷却壁也有类似破损。

到99年10月底,3号高炉冷却壁共坏管子219根,其中本体14根,角部管4根,凸台管201根。

安装微型冷却器387个。

对策:根据上述冷却壁破损现状,建议进行一次热态喷补.以达到冷却壁寿命正常。

3高炉设计寿命12年.目标15年,看来是有难度。

1.3膏炉妒体维护耐火材料高炉长寿问题历来是各任领导关心和重视并一直放在重要位置上。

宝钢在高炉炉体维护方面开发了喷补料、硬质压八料和泥浆压入料。

1.3.1高炉内村喷补耐火材料宝钢高炉采用水平移动下降管喷补技术,l号高炉(第一代炉役)在运作了7年之后,炉喉钢砖下耐火砖由于磨损、剥蓓引起炉体内衬周边不均.高炉顺行变差,上部调控能力减弱,对炉喉钢砖下2—3m耐火砖利用高炉定謦期间进行了5次喷扑,共喷补88吨。

效果良好。

但喷补料寿命在3—6个月。

1.3.2高炉炉腹以上部位硬质压入宝钢1BF、2BF在炉役中后期在玲却板20段以上局部部位出现炉皮发红现象。

以及砖衬残厚在200m以下部位进行炉皮开孔进行硬质料压入造壁。

硬质压入后,炉皮发红区消失.第二次重复间隔在5个月以上甚至更长些。

lBF一代炉龄共压入247吨。

1.3.3炉缸周围压力灌浆利用高炉定修期间,对铁口、风口区域以及炉缸周围不间断地进行压力灌浆。

压人料除碳质泥浆外尚有高铝碳化硅质压入料,达到炉缸长寿效果。

1.4熟风炉炉体耐火材料及使用现状评估宝钢每痊高炉各配备4座新日铁外燃式热风炉。

其特点是结构合理,气流分布均匀,传热效率高。

热风炉的高温区耐材使用硅砖砌筑.蓄热室采用七孔格子砖,每座热风炉加热面积76300m2。

燃烧器为三孔陶瓷燃烧器,燃烧高炉煤气与焦炉(或转炉】煤气。

热风炉烟道上设有余热回收装置,利用高温废气对助燃空气和高炉煤气进行预热。

宝钢热风炉的设计最高风温1310℃,最大风量79加NM3/Min。

宝钢热风炉采用交叉并联送风制度.由计算机或仪表对燃烧、送风、风温进行自动控制,在特殊情况下.还可以为半自动或手动控制。

目前l#高炉热风炉烧炉已采用计算机数模控制,但2#、3#高炉热风炉烧炉还采甩仪表控制。

在阻后工作中对热风炉烧炉计算机数模进一步完善.尽快在2#、3#高炉热风炉烧炉控制中使用。

宝钢热风炉在运行中存在一些薄弱环节,如拱顶联络管、热风短管、波纹管在生产中均有不同程度发红、漏风现象.目前2#高炉热风炉短管已进行了更换。

l#高炉热风炉在96年4月份为配合高炉大修凉炉进行调查。

1#高炉热风炉经过一代炉役之后情况良好。

在冷态调查的基础上,对热风炉的拱顶联络管、热风短管、陶瓷燃烧器、混风室等部位进行局部修复,并在热风总管直段和斜段部位新增伸缩节.如今1#高炉热风炉在97年重新投入之后情况正常。

2耐火材料新技术2.1延长高炉寿命・高炉的长寿将给宝钢带来的经济效益是相当可贵的。

高炉长寿关键在炉体内衬耐材状态。

通过炉体维护技术的进步及新材料的开发,目标将2号高炉设计炉龄延长3年以上。

对新建高炉炉体耐材选择更趋合理,设计炉龄做到15年寿命。

2.2出铁主淘浇注料一湿式喷朴技术开发352在工业用炉设备的耐火内衬方面,从70年代以来积极推行以浇注施工法为主的不定形化,在降低成本、省力化、机械化等方面取得了很大效果。

不定形耐火材料使用量逐年扩大。

特别是开发了低水泥浇注料之后.不定形耐火材料逐步取代定形耐火材料,使用量已占耐火材料50%左右。

但是.浇注施工几乎全部采用模板浇注施工法。

由于安装模板需要许多模板,以及硬化养生和装拆模板作业等需要时间。

所以存在着极限效率化上有界限等问题。

90年代以来,美国开发了采用低水分的低水泥浇注料的新的湿式喷涂施工法。

其后日本等少数国家开始尝试这一新的施工方法.湿式喷涂施工将成为21世纪不定形耐火材料施工方法的时代。

湿式喷涂施工工艺示意图见右图:湿式喷补体的物理性能、微观密度、抗侵蚀性与浇注料相当,粉尘浓度明显低于干法和半干法喷补的指标。

因此具有利于环保和麓工简便的优点。

国际上高炉出铁主沟浇注料施工技术已有新的发展。

宝铜将开发湿式喷补技术。

2005年规划期目标,经湿式喷补兮《主沟通铁量1高炉15万吨,2高炉12万吨,3高炉14万吨,单耗o.30Kg/t—p,一代沟龄2彻万吨以上。

2.3出铁口树措炮泥开发表2各种施工方法的比较目前宝钢使用的炮泥采用焦油结合的无水炮泥。

焦油是有毒性物质,不论在炮泥的碾制过程或炉前堵铁口过程中都会产生大量的有毒气体,对人体、对环保都有很大的影响。

为此,国外西方国家在80年代开发用树脂代替焦油作结合荆的炮泥。

宝锕开发的树脂炮泥将达到一次开口作业要求的树脂炮泥出铁次数8一lo次,单耗O.40Kg/t—p。

2.4热风炉非结■【amorphollsJ硅砖开发浇洼料干式喷潦湿式嚷潦摸再控用有(×)_无(0)无(o)品质0×0粉尘0×0材料损耗0×0机械化X00孽朴t工X00这里所指的非结晶(armrphous)概念即残余石英在1%以下,暂且称之为非结晶硅砖。