抽样检验标准-正常

抽样检验标准

MIL-STD-105E II抽样规范抽样检验一. 检验:是指量测,检查,试验或其他方法将产品单位与要求条件相比较之过程.1. 全数检验: 所有之原料,成品一一施以检验适合全数检验的有:a. 批量大小,失去抽样检验之意义b. 全数检验可简单实施者c. 不允许不良品存在者,该不良品有致命的影响2. 抽样检验: 从送验批中,抽取少量样本予以检查,而将其检验结果与判断基准相比较,以判定合格与不合格适合检验的有:a. 破坏性试验者b. 允许有某种程度之不良品存在者c. 欲减少检验时间和经费者d. 欲予刺激生产者提高质量时e. 产量大,批量大,连续生产无法做全数检验时3. 检验分类:分类生产程序检验场所检验性质检验方法检验之种类 1. 进料检验 1. 固定检验 1. 破坏性检验 1. 全数检验2. 制程检验 2. 巡回检验 2. 非破坏性检验 2. 抽样检验3. 制品检验(最终检验)二. 抽样检验的基本概念a. 抽样: 是从群体或送验批中抽取样品之b. 批: 同样制品或半制品的集合作为抽查的对象者c. 批量: 构成批之单位的所有个数,通常用N表示d. 送验批: 送去抽样检验的批e. 样本数: 是从送验批中取出检验的个数,常用n表示f. 合格判定个数: 是指样本中可以允许的最大缺点数或不良数,常用c表示g. 缺点:严重缺点: 凡有危害制品使用或携带者的生命或安全之缺点主要缺点: 制品的使用性能不能达到所期望之目的或显著的减低其实用性质的缺点次要缺点: 实际上不影响制品的使用目的之缺点h. 不合格品与不良品:指一个制品单位含有一个或一个以上之缺点.一般制品都有多种的质量特性,而这些质量特性里所指定须检验的质量项目谓之检验项目如果其中有一个或一个以上的检验项目不符合规格,这制品就谓之不合格,不合格品不堪使用成为废品则谓之不良品,其实在抽样中一般均称之谓不良品三. 抽样计划:1. 在验收检验时使用抽样检验法,就必须先设计一个抽样计划,它包括四个部份: 批量N、样本大小n、允收水平及合格判定数c.(美国军用标准)2. 我们目前使用计划:MIL-STD-105E(美国军用标准).四. 抽样检验方法:1.正常2.减量3.加严4.它们之间转化关系:五. 抽样检验形式:单次: 根据一次样本检查结果,来决定合格或不合格之形式双次: 第一次抽验结果可能判定为合格、不合格和保留三种情况,当判为保留时,追加第二次样本再决定合格或不合格之形式多次: 是双次抽样之延续,只不过是将双次抽样的次数增多而已比较项目单次抽样双次抽样1. 对供应者心理上之影响恶好2. 总检验费用多少3. 平均检查数多少4. 实施之复杂性简明复杂5. 对质量保证程度相同相同六. 抽样计划使用步骤:a. 指定送样批b. 决定允收水平AQL值c. 决定采用单、双、多次d. 选定检验水平(除非特别指定,一般使用II级水平)e. 由批量及检验水平在表中查得代号f. 视抽样方式及检验严格程度(开始均选用正常检验),由代字及AQL查得抽样计划g. 使用上述各适当抽样表,查代字与AQL值之相交栏,求得样本数n,允收Ac,及拒收数Re附:抽样检验方法它们之间转化关系: 检验方式之变更标准:(一般为正常检验)当连续多批原物料经检验合格后则予以减量检验,反之则予严格检验,其变更类推如下:全檢(1:0)(5:5)加嚴(5:0)(5:2)正常(10:0)(1:1)減量(5:0)(1:1)免驗注:括号内所示之数字,前者代表检查批数,后者代表不合格批数,致于箭头所指,即为变更后之检验方式。

抽样检验标准

适用范围对于形成过程连续,具有自然连续性和整体均匀性的流程性材料,不能进行计数只能进行计量的物料,如没有明确规定抽样检验方式的,按本标准中的有关抽检规定执行。

没有明确规定抽样检验方式的其他批量物料,执行本标准中的、、有关规定,这部分物料包括:外购物料、委外加工的零部件、自制零部件等。

引用标准本标准依据GB/T -2003/ISO 2859-1:1999 计数抽样检验程序制定。

流程性材料抽检规定规格、型号相同,由同一个供应商供货的同批流程性材料作为一个检验批,对于塑料或树脂、钢材炉批号等相同的物料为一个检验批。

钢材的理化试验,每批抽检一组试样不易展开的物料在端头进行常规检验,如线材类等术语及符号批量(N):产品生产批次数,同一个供应商采用相同材质、技术工艺、车间、人员及设备生产出的产品统称为批次.构成一个批的产品产生条件须尽可能相同采购件:规格、型号相同,由同一个供应商供货的的同批产品。

外协件:同一个外协厂按同一图纸,采用相同的工艺方法的同批产品。

自制件:同一班次按同一图纸,采用相同的材料、工艺方法和设备的产品。

样本量(n):样本中产品数量样本的抽取:按简单随机抽样(见GB/T -1993的)从批中抽取作为样本。

样本可在制作完成后或在制作期间抽取。

由本公司自制件的首件必须报捡。

二次或多次抽样的样本应从同一批的剩余部分抽取。

正常、加严、放宽检验正常检验:在规定的时段或生产量内平均过程水平优于可允许的最差过程平均质量水平可使用正常检验方法。

加严检验:当预先规定的连续批数检验结果表明,在规定的时段或生产量内平均过程水平比可允许的最差过程平均质量水平低劣时,采用加严检验。

放宽检验:在预先规定连续批数的检验结构表明平均过程水平优于可接收的质量限时,可进行放宽的检验方法。

转换规则和程序初次检验中连续5批或少于5批中有1批是不可接收的,则转移到加严检验。

加严检验后如果初次检验的接连5批已经被认为是可接收的,应恢复正常检验。

抽样检验方面国家标准

基本概念抽样方案是由样本量和对样本的要求两部分组成。

抽样方案有计数型和计量型两种类型。

计数型抽样方案可记为:(n;),n表示样本量,c表示对样本的要求,即从一批产品中抽取n个样品,(n当然不能大于批量),逐个检验这n个产品,若在其中发现有d个不合格品,若d不大于C,判为总体可接收,若d大于C,判为总体不可接收。

计数型抽样方案又分为计件和计点两种情况。

编辑本段抽样方案类型抽样方案:计数型抽样方案(包括计件抽样和计点抽样)和计量型抽样方案:编辑本段抽样检验方案的设计依据抽样检验方案是根据对总体的质量要求,用数理统计理论设计出来的。

对总体的质量要求不同,对样本的要求也就必然不同。

例如要求总体不合格品率不超过万分之一,所用的抽样方案与要求总体不合格品率不超过百分之一所用的抽样方案必然不同。

所以说应先有对总体的质量要求,才能有抽样方案;如果没有对总体提出质量要求,抽样方案也无从谈起。

这里应特别指出,总体不合格品率与样本不合格品率是两个不同的概念,在数值上不能混为一谈。

例如从批量为10000的一批产品中抽取两件样品,样本不合格品率仅有三个值:0,50%,100%。

两件都合格样本不合格品率是零;其中有一件不合格,样本不合格品率为50%;两件都不合格样本不合格品率是100%,但总体不合格品率的真值可能不是上述三个值中的任何一个值,综上所述,样本不合格品率与总体不合格品率不一定相等。

抽样检验这门科学,就是用尽量少的样本量,来尽量准确的判断总体质量状况,这是一个很复杂的领域。

欲达到上述目的,根据不同种情况要用不同的抽样方案或抽样系统。

到目前为止,我国已正式颁布了20个关于抽样检验的国家标准,如下:GB2828—87逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB2829—87周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB6378—86不合格品率的计量抽样检查程序及图表GB8051—87计数序贯抽样检查及表GB8052—87单水平和多水平计数连续抽样检查程序及表GB8053—87不合格品率计量标准型一次抽样检查程序及表GB8054—87平均值计量标准型一次抽样检查程序及表GB/T13262—91不合格品率的计数标准型一次抽样检查程序及抽样表GB/T13263—91跳批计数抽样检查程序GB/T13264—91不合格品率的小批计数抽样检查程序及抽样表GB/T13546—92挑选型计数抽样检查程序及抽样表GB/T13732—92粒度均匀散料抽样检验通则GB/T14162—93产品质量监督计数抽样程序及抽样表(适用于每百单位产品不合格数为质量指标)GB/T14437—93产品质量计数一次监督抽样检验程序(适用于总体量较大的情形)GB/T14900—94产品质量平均值的计量一次监督抽样检验程序及抽样表GB/T15239—94孤立批计数抽样检验程序及抽样表GB/T15482—1995产品质量监督小总体计数一次抽样检验程序及抽样表GB/T13393—92抽样检查导则GB10111—88利用随机数骰子进行随机抽样的方法GB/T15500—1995利用电子随机数抽样品进行随机抽样的方法抽样检验的国家标准分类根据检验对象可分为两大类:1)分立个体的抽样检验;2)分散料的抽样检验,例如:一批水泥、一批化肥、一批粮食、一堆矿石都可视为散料,对散料类,又可分为粒度均匀散料和粒度不均匀散料编辑本段连续批和孤立批在抽样检验中将检验对象分为连续批和孤立批两种情况来讨论,是抽样检验从经验上升为科学的重要里程碑。

抽样检验标准完整版

抽样检验标准HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】抽样检验标准1. 目的:为使进料检验、过程检验、成品检验时有正确之抽样方法及判定依据。

2. 范围:进料检验、过程检验、成品检验均适用本规范。

3. 权责:由进料、过程、成品检验员负责实施之。

4. 定义:4. 1 单位产品: 为实施抽样检查的需要而划分的基本单位,称为单位产品。

4. 2 检查批: 为实施抽样检查汇集起来的单位产品称之为检查批,简称为批。

4. 3 批量: 批中所包含的单位产品数,称为批量。

4. 4 样本单位: 从批中抽取用检查的单位产品,称为样本单位。

4. 5 样本: 样本单位的全体,称为样本。

4. 6 样本大小: 样本中所包含的样本单位数,称为样本大小。

4. 7 抽样检验:依照批量大小,抽出不同数量的样本,将该样本按其规格进行检验,并将检验的结果与预先决定的品质标准比较,以决定个别的样品是否合格。

4. 8 不良率: 不良品的表示方法。

任何已知数量的制品不良率,为制品中所含的不良品数除以单位产品的总数再乘以100%即得:不良率=? 不良品个数 *100%检验单位产品总数4. 9 检验方法: 用检验、量测、试验或其它方式将单位产品和其规定的要求加以比较的方法。

4. 10 抽样计划: 样本大小和判定数组结合在一起,称为抽样计划。

4. 11 抽样程序: 使用抽样计划判断批合格与否的过程,称为抽样程序。

4. 12类别:根据产品质量性能和使用过程的重要程度,由高到低依次分为A、B、C 三类。

A类:成品及构成产品的最主要原料。

其质量直接影响最终产品的质量性能,严重的可能直接导致产品报废。

B类:半成品及重要原材料。

其质量直接影响产品的质量性能,导致产品重要性能指标的下降。

C类:一般原材料,可以根据情况进行检测,备案。

不会对产品的主要性能产生影响,不直接影响产品的应用性能。

说明:原材料分级规定详见附件《原材料分类》5作业内容:5.1 A类原材料需100%检测,B类抽检,C类凭合格证检验,抽样比率如下:5.2 采购回的物品必须检测其产品合格证,检测其产品规格或技术参数是否符合本公司采购的要求,强制性产品必须检查是否印有3C标志及合格证。

GBT2828抽样检验规范

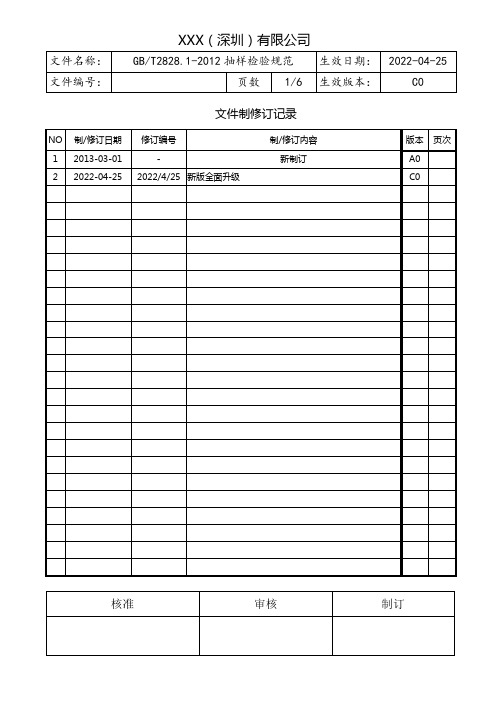

文件制修订记录1.0目的指导检验员正确地按AQL抽样计划进行物料、半成品、成品的抽样检验,确保物料、成品检验的判定符合AQL标准之要求。

2.0 范围适用于本公司所有的进料、半成品、成品检验。

3.0职责检验员负责AQL抽样计划的执行。

4.0 定义4.1AQL:(Acceptance Quality Limit)接收质量限,是供方能够保证稳定达到的实际质量水平,是用户能接受的产品质量水平。

4.2CR:(Critical)致命缺陷。

4.3MA:(Major)严重缺陷,也称主要缺陷。

4.4MI:(Minor)轻微缺陷,也称次要缺陷。

5.0 作业细则5.1抽检方案依据接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1-2012)及抽样表,其中检查水平为一般检查水平Ⅱ级。

5.2样本的抽选按简单随机抽样, 从批中抽取作为样本的产品。

但是,当批由子批或(按某个合理的准则识别的)层组成时,应使用分层抽样。

按此方式,各子批或各层的样本量与子批或层的大小是成比例的。

5.3抽取样本的时间样本可在来料时、批生产出来以后、批生产期间或库存重检时抽取。

两种情形均应按5.2抽选样本。

5.4二次或多次抽样如在实际运作中,需要使用二次或多次抽样时,每个后继的样本应从同一批的剩余部分中抽选。

5.5正常、加严和放宽检验5.5.1检验的开始除非负责部门另有指示,开始检验时应采用正常检验。

5.5.2检验的继续除非转移程序(见 5.5.3)要求改变检验的严格度,对连续的批,正常、加严或者放宽检验应继续不变。

转移程序应分别地用于不合格或不合格品。

5.5.3转移规则和程序(见附件1)5.5.3.1正常到加严当正在采用正常检验时,只要初次检验中连续5批或少于5批中有2批是不可接收的,则转移到加严检验。

本程序不考虑再提交批。

5.5.3.2加严到正常当正在采用加严检验时,如果初次检验的接连5批已被认为是可接收的,应恢复正常检验。

5.5.3.3正常到放宽当正在采用正常检验时,如果下列各条件均满足,应转移到放宽检验5.5.3.3.1连续至少15批检验合格;5.5.3.3.2生产稳定;5.5.3.3.3负责部门认为放宽检验可取。

最新GB2828抽样检验标准AQL

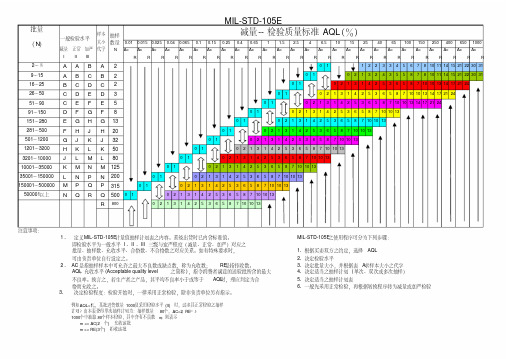

MIL-STD-105E批量样本抽样(N )大小数量减量正常加严代字NIIIIII2~8A A B A 201122334567810111415212230319~15A B C B 201021324355878101114152122303116~25B C D C 201021*********71010131417212426~50C D E D 301021*********71010131417212451~90C E F E 501021*********71010131417212491~150D F G F 801021*********7101013151~280E G H G 1301021********87101013281~500F H J H 2001021********87101013501~1200G J K J 3201021********871010131201~3200H K L K 5001021********871010133201~10000J L M L 8001021********8710101310001~35000K M N M 12501021********8710101335001~150000L N P N 20001021********87101013150001~500000M P Q P 31501021********87101013500001以上NQRQ 5001021********87101013R800213142536587101013注意事项:1、 定义MIL-STD-105E 计量值抽样计划表之内容。

系统出货时已内含标准值。

MIL-STD-105E 之使用程序可分为下列步骤:即检验水平为一般水平I 、II 、III 三级与宽严程度(减量、正常、加严)对应之批量、抽样数、允收水平、合格数、不合格数之对应关系。

质量抽样检查标准

确保公司生产的产品保持持续的稳定。

2范围本标准规定了产品检验以合格质量水平为质量指标抽样方案及抽样程序。

本标准使用于龙钰所有产品的检验,但不使用于其它文件已明确规定的抽样方案。

3定义和缩写3.1定义3.1.1.单位产品为实施抽样检查的需要而划分的基本单位,称为单位产品。

3.1.2.样本大小样本中所包含的样本单位数,称为样本大小。

3.1.3.抽样样本大小抽样样本中所包含的样本单位数,称为抽样样本大小。

3.1.4.过程平均一系列初次提交检查批的平均质量,称为过程平均。

3.1.5.合格质量水平在抽样检查中,认为可以接收的连续提交检查批的过程平均上限值,称为合格质量水平。

3.1.6.逐批检查为判断每个提交检查批的批质量是否符合规定要求,所进行的百分之百或从批中抽取样本的检查。

3.1.7.合格判定数作出批合格判断样本中所允许的最大不合格品数或不合格数,称合格判定数。

3.1.8.不合格判定数作出批不合格判断样本中所允许的最小不合格品数或不合格数,称不合格判定数。

3.1.9.判定数组合格判定数和不合格判定数或合格判定系列和不合格判定系列结合在一起,称为判定数组。

3.1.10.抽样方案样本大小或样本大小系列和判定数组结合在一起,称为抽样方案。

3.1.11.正常检查当过程平均接近合格质量水平时所进行的检查,称为正常检查。

3.1.12.加严检查当过程平均显著劣于合格质量水平时所进行的检查,称为加严检查。

3.1.13.检查水平提交检查批的批量与样本大小之间的等级对应关系,称为检查水平。

3.1.14.样本大小字码根据提交检查批的批量与检查水平确定的样本大小字母代码,称为样本大小字码。

3.1.15.检查严格度检查的严格度是指提交批所接受检查的宽严程度。

3.1.16.供货方采购件实行抽样检查时,供货方为供应商;自制件实行抽样检查时,供货方为车间。

3.2缩写AQL合格质量水平Ac合格判定数Re不合格判定数Ⅰ,Ⅱ,Ⅲ检查水平Ⅰ,Ⅱ,ⅢⅣ全检4.检查的实施4.1说明4.1.1.检查水平的确定检查水平分为四级(Ⅰ、Ⅱ、Ⅲ、Ⅳ),根据下列因数确定:a.毛坯件的成型工艺b.结构性能要求c.工艺装备的保证程度d.产品的装配与测试要求4.2合格质量水平的确定a.机械零部件和原材料见表1:表1合格质量水平外形尺寸机械性能外表质量AQL 2.5 2.5 4.0b.电子元器件见表2:表24.3检查严格度的确定本技术标准规定有正常检查和加严检查。

GBT2828抽样检验规范

文件制修订记录1.0目的指导检验员正确地按AQL抽样计划进行物料、半成品、成品的抽样检验,确保物料、成品检验的判定符合AQL标准之要求。

2.0 范围适用于本公司所有的进料、半成品、成品检验。

3.0职责检验员负责AQL抽样计划的执行。

4.0 定义4.1AQL:(Acceptance Quality Limit)接收质量限,是供方能够保证稳定达到的实际质量水平,是用户能接受的产品质量水平。

4.2CR:(Critical)致命缺陷。

4.3MA:(Major)严重缺陷,也称主要缺陷。

4.4MI:(Minor)轻微缺陷,也称次要缺陷。

5.0 作业细则5.1抽检方案依据接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1-2012)及抽样表,其中检查水平为一般检查水平Ⅱ级。

5.2样本的抽选按简单随机抽样, 从批中抽取作为样本的产品。

但是,当批由子批或(按某个合理的准则识别的)层组成时,应使用分层抽样。

按此方式,各子批或各层的样本量与子批或层的大小是成比例的。

5.3抽取样本的时间样本可在来料时、批生产出来以后、批生产期间或库存重检时抽取。

两种情形均应按5.2抽选样本。

5.4二次或多次抽样如在实际运作中,需要使用二次或多次抽样时,每个后继的样本应从同一批的剩余部分中抽选。

5.5正常、加严和放宽检验5.5.1检验的开始除非负责部门另有指示,开始检验时应采用正常检验。

5.5.2检验的继续除非转移程序(见 5.5.3)要求改变检验的严格度,对连续的批,正常、加严或者放宽检验应继续不变。

转移程序应分别地用于不合格或不合格品。

5.5.3转移规则和程序(见附件1)5.5.3.1正常到加严当正在采用正常检验时,只要初次检验中连续5批或少于5批中有2批是不可接收的,则转移到加严检验。

本程序不考虑再提交批。

5.5.3.2加严到正常当正在采用加严检验时,如果初次检验的接连5批已被认为是可接收的,应恢复正常检验。

5.5.3.3正常到放宽当正在采用正常检验时,如果下列各条件均满足,应转移到放宽检验5.5.3.3.1连续至少15批检验合格;5.5.3.3.2生产稳定;5.5.3.3.3负责部门认为放宽检验可取。