车刀刃磨装置的结构毕业设计

一种机械刀具刃磨装置的设计

好、 操作 方便 , 有条件 时应优 先采用。手工刃磨 比较 灵活 ,

对 磨 刀 设备 要 求较 低 , 这种 刃磨 方 法 更 为 常 用 。传 统 的 手 工刃磨方法通常是操作者手持刀具在砂轮上进行打磨 , 这

关键 词 : 刀具; 切 削; 刃磨装置

Ke y wo r d s :t o o l ; c u t t i n g ; g r i n d i n g d e v i c e

0 引 言

铁, 旋 转 工 作 台 的 工 作 台面 上 具 。 刀具槽 8 , 旋 转 工 作 台 为便 于 工 作 也 为安 全 起 见 , 机 械 刀具 刃 磨 装置 还 增 设

样操作 非常危险, 一旦出现失误会造 成很大 的人身事故 , 因 此本文设计一种机械刀具 刃磨装置来进行辅助刀具 刃磨。

1 研 究 内容 本 文 针 对 在机 械 加 工 过 程 中 , 刀具 由于 长 时 间 与 被 加 工件 接 触 而 导 致 刃性 下 降 ,影 响切 割 速 度 和 质 量 的 问题 ,

I nt e r na l Co m bu s t i o n Eng i n e & Pa r t s

・3 7・

一

种机械 刀具 刃磨装 置的设计

The De s i g n of A Ki n d o f Ma c hi n e Too l Gr i nd i ng De v i c e

李庆东 L I Q i n g — d o n g ; 陈浩 C H E N Ha o ; 郝瑞雪 HA O R u i — x u e ; 徐照 亮 XU Z h a o — l i a n g ; 贾抚顺 J I A F u — s h u n

基于单片机的车刀刃磨控制

刃磨原理 :单片机控制步进电机 A工刃磨或在工具磨床上借助附件手工完成 , 不仅加工效率 直线运动 , 使支撑杆 3和 1 0驱动转 台 1 升降 , 1 绕转轴 9 在 , 低、 成本高、 劳动强度大, 而且刃磨质量和精度难 以保证。随着数控 y 方 向旋转 , 台的水平 位置 作为初始 位置 , 转 自动调整 车刀 的

2刃磨运动 的数学模型

根据上述刃磨装置的工作原理 , 其刃磨运动主要是通过刃磨 装置实现刀架的三轴旋转运动 。 下面讨论一下三个步进 电机运动的数学关系 , 两个直线 电机 直接驱动丝杠螺母机构传动刀架 , 绕支点 0旋转 , 如图 3 所示。

l 三 l_ 竺 墨 }_ 竺 三 竺 +1 _ 竺 竺 卜1 _

DAI u - ig , HU a - a n pn IZ J Xio h i

( hni nvrt oTcnl yHazog73 0 ,hn )Zia eho g aU i ri , i n7 03 ,hn ) ax i sy f eho g , nhn 20 3C ia( ’nT cnl i l nv syX ’ 102 C ia S U e i o X oc e t a

图1 刃磨工艺流程

!

此方法刃磨效率 和精度低 , 无法满足加工要求 , 现设计一种 车刀 自动刃磨装置解决此问题 , 其传动示 意图, 图 2 如 所示 。

y

图 3刀架转角示意图

直线步进电机的脉冲当量 6由步进 电机 的步距角 ,丝杠 螺母的导程 t 和步进 电机到丝杠螺母 的传动比 i 来确定 ,其关系

式为 :

6 = 图 2刃磨装置传动示意图 157步进电机 2丝杠 3 1 . 、. . . 、0支撑杆 4螺母 6蜗轮蜗杆 8刀架 . . . 9转轴 1 转 台 1 . . 1 2砂轮机 1 . 3平行砂轮 1 . 4 车刀

45度外圆车刀刃磨位姿及刃磨参数研究毕业设计

45度外圆车刀刃磨位姿及刃磨参数研究毕业设计45度外圆车刀刃磨位姿及刃磨参数研究e(e)指导老师:e[摘要]车削加工是金属切削加工中最重要的工序之一,在机械制造业中占重要地位。

车刀刀刃的质量对加工工件的质量有着很大的影响。

然而手工刃磨车刀的难度很大,需要专门的知识和多年的经验。

本文主要阐述了车刀的种类及其分类方法;建立了常用车刀的三维零件模型;并确定了车刀刃磨的参数;对车刀角度及车刀角度对切削加工的影响作了研究和分析;详细阐述了刀具各个角度及刀面的刃磨方法;研究车刀不同位姿,通过坐标变换的方法,建立其数学模型并采用相应的砂轮和夹具,以实现对车刀的刃磨。

[关键词]车刀角度刃磨参数三维建模数学模型45External Turning Tool Grinding Position and Grinding Parameters Examinatione(ee)Tutor:eeAbstract:Turning is one of the most important technology in metal cutting anufacturing and plays an important role in machine manufacturing industry. The quality of the work piece depends on the quality of the edge of a cutting tool. But it is difficult to grind tool by hand, which needs special technology and many year's experience.This paper mainly expounds the commonly used tools such as tool type and classification method; Established three-dimensional parts model cutting tool; The cutting tool to determine the parameters; Onturning Angle and turning Angle to cutting the influence of the research and analysis; Explains in detail the method of each Angle cutting tools; Research tool, establish its position and pose different mathematical model and Using the corresponding wheel and clamping apparatus,Sharpening of turning tools.Key words:Lathe tool Turning Angle Three-dimensional modeling Mathematical model目录引言 (1)1.车刀刃磨参数研究 (3)1.1车刀的基础知识 (3)1.1.2车刀的基本角度和主要作用错误!未定义书1.2常用车刀的种类和用途.......................... 错误!未定义书签。

刀具刃磨机毕业设计

目

录

摘 要 ................................................................................................. I Abstract .......................................................................................... II 第 1 章 绪 论 ................................................................................... 6 1.1 课 题 研 究 的 背 景 ..................................................................... 6 1.2 国 内 外 发 展 现 状 ..................................................................... 6 1.3 选 题 的 目 的 和 意 义 ................................................................. 7 第 2 章 总 体 方 案 设 计 ..................................................................... 8 2.1 方 案 的 设 计 和 比 较 ................................................................. 8 2.2 方 案 的 评 价 和 确 定 ................................................................. 8 2.2.1 磨 头 设 计 方 案 评 价 和 确 定 .................................................. 8 2.2.2 工 作 台 设 计 方 案 的 确 定 ................................................... 10 第 3 章 刀 具 刃 磨 机 床 简 介 ............................................................ 10 3.1 机 床 的 用 途 和 参 数 ............................................................... 10 3.2 机 床 结 构 说 明 ...................................................................... 11 3.2.1 床 身 部 分 ......................................................................... 11 3.2.2 升 降 溜 板 部 分 .................................................................. 11 3.2.3 工 作 台 部 分 ..................................................................... 11 3.2.4 磨 头 部 分 ......................................................................... 12 3.2.5 工 作 台 与 夹 具 连 接 方 式 ................................................... 12 第 4 章 磨 头 部 分 的 设 计 .................................. 错 误 ! 未 定 义 书 签 。 4.1 工 具 磨 床 砂 轮 的 选 择 ................................ 4.1.1 磨 料 磨 具 的 选 择 ................................. 4.1.2 超 硬 磨 料 磨 具 的 磨 削 特 点 ................... 4.1.3 砂 轮 粒 度 的 选 择 .................................

毕业论文(设计)冰刀刃研磨机设计

诚信声明本人郑重声明:本论文及其研究工作是本人在指导教师的指导下独立完成的,在完成论文时所利用的一切资料均已在参考文献中列出。

本人签名:年月日毕业设计任务书设计题目:冰刀刃研磨机设计系部:机械工程系专业:机械设计制造及其自动化学号:112011436学生:指导教师(含职称):(副教授 ) (助教)1.课题意义及目标本次设计的是解决我国冰刀研磨行业的共性技术问题,设计一款新型高效率冰刀研磨机,使冰刀由手工研磨过渡到高效率研磨,在冰刀研磨技术上产生质的飞跃,提高冰刀研磨的质量和效率,促进滑冰运动的体育器材技术升级,提升我国滑冰运动员的运动成绩。

设计的开展,对提高冰刀研磨技术,促进体育产品结构的调整,提高运动员备战奥运会的运动成绩都将具有非常重要的意义。

2.主要内容(1)查阅相关资料,针对冰刀刃磨机刚度、精度、工作台运动行程(刃磨过程中纵向进给运动为4~10m/min,最大行程为450mm;横向进给运动速度为0.2~5m/min,最大行程为50mm。

砂轮架的垂直升降运动方向的最大行程为50mm)等要求,确定冰刀刃磨机床的机械结构和总体布局以及关键部件的选取;同时研究适合冰刀刃磨加工的专用夹具。

完成机床的机械结构设计。

(2)根据设计要求,根据相关公式计算设计所需参数并校核。

(3)根据机床布局,用CAD二维制图软件,绘制装配图以及零件图。

并完成毕业论文的撰写。

3.主要参考资料[1] 纪名刚机械设计北京高等教育出版社 2006[2]王石安. 冰雪运动 . 北京:人民体育出版社, 2001[3] 陆剑中孙家宁金属切削原理与刀具,北京机械工业出版社 2011[4]吴南星,孙庆鸿.机械系统动态仿真技术研究.制造业自动化,20024.进度安排审核人:2015 年 3 月 3 日冰刀刃研磨机设计摘要:随着社会的改革开放,滑冰很快成为了人们喜闻乐见的日常体育活动,随着滑冰运动的普及。

冰刀刃的刃磨问题也随即成为人们亟待解决的问题。

砂轮修磨装置结构设计

砂轮作为砂轮机中不可或缺的组成部分 , 其特性 直接决定了磨削效率和磨削品质。然而初学者因为一 时无法掌握砂轮机在车刀刃磨的要领 ,往往会导致砂 轮出现不平整、 椭圆等现象。另外 , 用好的砂轮才能磨 出好的刀刃和角度 , 从而提高生产效率 。 对于砂轮机的 打磨 , 一般工人师傅大多采用手动打磨 , 这种方法虽然 简洁方便 , 但毕竟存在着安全隐患 高的机械来代替手动打磨已成一种必然趋势。 本文设计了一种砂轮修磨器 , 它可 以针对不同直 径 的砂轮 , 方便快捷地通过调整砂轮笔 的高度来实现 与砂轮 中心 的等高 ; 可通过左右移动修整笔尖 的位置 来实现对砂轮不同宽度砂轮的修整。 该装置具有结构 简单 、操作方便 、修整效率和修整精度高等优点 , 因 此, 对提高经济效益和磨 削品质有很大应用价值。

Ab ta t h s a t l r m h i k l a d n c e l y p y ia n h mi a r p r e weda ii n l ss h e s r c :T i r ce fo t e n c e n i k la l h sc la d c e c l p o e t s i o i l b lt a ay i,t y

,

c mmo l s d wed n t o swe e r ve d p i t g o tt a e t n se n r g swdd n , e me t g o r o o n y u e l i g me h d r e iwe , on i u t u g tn i e t a n h t h ig t l n ag n h i f a c w l i g u me g d a c wed n n l ma a e w l i g a e t e mo e s t f co y w l i g me o fn c e d r e d n ,s b r e r l i g a d p a s l e d n h l ai a tr e d n t d o ik la r ' s h n

毕业论文-焊接内孔车刀的设计

德州职业技术学院焊接内孔车刀的设计高职专业毕业论文论文题目:焊接内孔车刀的设计系部:专业:姓名:学号:指导教师:年月日德州职业技术学院毕业设计论文摘要刀具是机械制造中用于切削加工的工具,又称切削工具。

广义的切削工具既包括刀具,还包括磨具。

车孔是常用的加工方法,精度等级可达IT7~IT8,表面粗糙度R 6.3~0.8μm。

刀具的分类有多种,如车刀、刨刀、镗刀、铣刀、拉刀、a铰刀等。

车孔刀的种类很多,按孔的结构,可分为通孔车刀和盲孔车刀;焊接内孔车刀是孔加工中不可缺少的重要刀具,在实际生产中得到广泛应用。

数控刀具的分类有多种方法。

根据刀具结构可分为:①整体式;②镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种;③特殊型式,如复合式刀具,减震式刀具等。

根据制造刀具所用的材料可分为:①高速钢刀具;②硬质合金刀具;③金刚石结合各方面的因素如:刀头的设计、刀杆的设计与计算及刀杆、刀片材料的选择等使所设计的焊接内孔车刀达到设计要求,保证其所加工的零件达到精度要求,并提高刀具的加工效率是本次设计的主要内容。

车内孔时为达到精度要求应用两把车刀:粗车刀和精车刀。

通过设计这两把刀来达到所车孔的要求。

关键词:刀头材料刀头角度刀杆长度焊接内孔车刀的设计目录绪论 (3)第一章焊接内孔车刀的整体布局 (6)§1.1 概述 (6)§1.2零件图分析 (6)§1.3刀头的设计 (8)§1.3.1 刀头的结构 (8)§1.3.2 刀头的角度调整 (9)§1.4 刀杆的设计与计算 (9)§1.4.1 刀杆的设计 (9)§1.4.2 刀杆的计算 (10)第二章刀具的材料与安装 (13)§2.1 刀具材料 (13)§2.1.1 刀具材料应具备的性能 (13)§2.1.2 常用的刀具材料 (14)§ 2.2 刀片的选择 (17)§2.2.1刀片形状 (17)§2.2.2 刀具几何角度 (18)§2.3 刀具的安装与夹紧 (20)§2.4 刀具使用时的注意事项 (21)结论 (23)参考文献 (24)致谢 (25)德州职业技术学院毕业设计论文绪论刀具是切削加工中不可缺少的重要工具,无论是普通机床,还是先进的数控机床(NC)、加工中心(MC)和柔性制造系统(FMC),都必须依靠刀具才能完成切削加工。

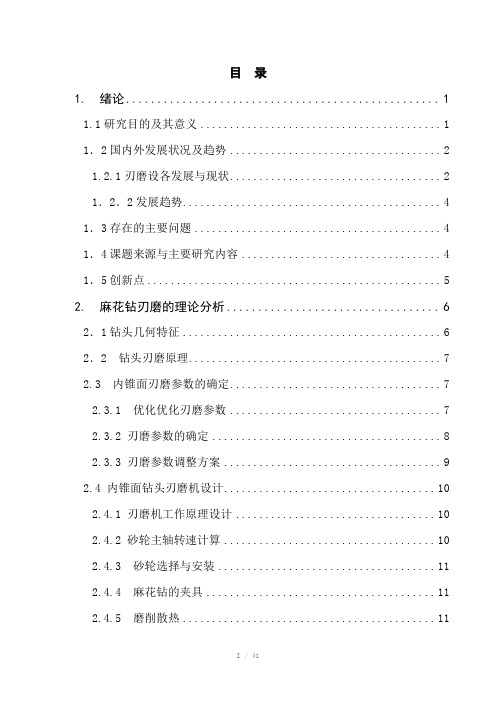

钻头刃磨装置的系统设计说明书

目录1. 绪论 (1)1.1研究目的及其意义 (1)1.2国内外发展状况及趋势 (2)1.2.1刃磨设各发展与现状 (2)1.2.2发展趋势 (4)1.3存在的主要问题 (4)1.4课题来源与主要研究内容 (4)1.5创新点 (5)2. 麻花钻刃磨的理论分析 (6)2.1钻头几何特征 (6)2.2 钻头刃磨原理 (7)2.3 内锥面刃磨参数的确定 (7)2.3.1 优化优化刃磨参数 (7)2.3.2 刃磨参数的确定 (8)2.3.3 刃磨参数调整方案 (9)2.4 内锥面钻头刃磨机设计 (10)2.4.1 刃磨机工作原理设计 (10)2.4.2 砂轮主轴转速计算 (10)2.4.3 砂轮选择与安装 (11)2.4.4 麻花钻的夹具 (11)2.4.5 磨削散热 (11)2.5 修磨内锥面及试磨 (12)2.6 内锥面刃磨机的特点及应用 (12)2.6.1 内锥面刃磨机的特点 (12)2.6.2 内锥面刃磨机的应用范围 (12)2.7 本章小结 (12)3. 钻头刃磨装置的机械系统设计 (14)3.1伺服驱动系统的设计计算 (14)3.1.1 脉冲当量的计算 (14)3.1.2步进电机的选型与计算 (16)3.2刃磨装置的总体方案 (22)3.3刃磨机工作原理设计 (24)3.4 刃磨运动特性分析 (25)3.5 刃磨工作流程 (25)3.6 本章小结 (26)致谢 (27)参考文献 (28)1. 绪论1.1研究目的及其意义钻孔是金属加工工艺系统的重要组成部分,是实现零件加工成形的主要工具,其性能和质量直接影响机械加工的质量、效率和成本。

为保证零件的加工质量,提高生产效率,降低加工成本,麻花钻在用钝后或根据加工工件的不同需要重磨(重新刃磨)然后才能继续使用。

麻花钻刃磨是麻花钻制造中最终成形的加工阶段,麻花钻的形状、尺寸、各刀面及几何角度等,都是由刀具刃磨来完成的。

因此,麻花钻刃磨是麻花钻制造工艺过程的一个重要工序,其质量好坏对麻花钻的切削性能和使用寿命起着关键的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车刀刃磨装置的结构设计[摘要]车刀是一种应用非常普遍的金属切削刀具,用它可以在普通车床和数控车床上加工端面、圆柱面和曲面等。

在车类加工中心或车类数控机床上,车刀应用的频率更高。

车刀和其它刀具一样,切削一段时间后就会变钝,此时必须对其重磨方可使用。

否则,加工精度和生产效率都受到严重的影响。

车刀刃磨机研究的目的就是提高其刃磨质量,降低制造成本,提高生产率;通过对车刀刃磨的控制研究,实现对车刀的位置几何角度自动调整,提高刃磨质量和效率,减少工人的劳动强度,及时满足生产的需求。

本课题主要研究内容是分析普通外圆车刀的几何结构即车刀几何角度和刃磨方法,建立车刀刃磨刀面的数学方程;运用步进电机控制技术来实现对执行机构的控制,从而实现对车刀刃磨角度自动精确调整。

[关键词] 车刀,车刀的几何角度,车刀的刃磨,车刀刃磨装置目录第一章绪论 (1)(一)研究的目的和意义 (1)(二)国内外发展简况 (1)(三)课题的来源和研究的主要内容 (3)第二章车刀分析以及刃磨方法 (4)第一部分车刀的参数分析 (4)第二部分车刀的刃磨方法 (12)第三部分车刀的尺寸大小及角度参数 (15)第三章装置的设计 (21)第一部分车刀刃磨装置的结构分析 (21)第二部分传动装置以及电动机的选择设计 (23)第三部分刃磨装置控制系统初步设计 (39)第四章总结 (47)感谢 (48)参考文献 (49)第一章绪论一研究目的和意义随着机械制造技术的发展,特别是数控加工技术,柔性加工的广泛应用,对金属切削加工必不可少的刀具及其制造也提出了更高的要求。

刀具状态的好坏直接影响着被加工零件的加工质量及其机械加工效率,为保证零件的加工质量,提高生产效率,降低加工成本,刀具在达到磨钝标准规定的值时就应进行重磨(重新刃磨)然后才能继续使用。

对金属切削刀具的刃磨既是刀具制造过程中的最后一道工序,也是刀具多次重磨必须进行的一道工序。

刀具的刃磨决定了刀具切削部分的最终形状及其几何精度,是保证刀具切削性能和产品质量的关键。

车刀是一种应用非常普遍的金属切削刀具,用它可以在车床上加工外圆、车断面和镗孔等。

在大多数机加工厂中,车床数控车床得到广泛的应用,车刀应用的频率更高。

车刀和其它刀具一样,切削一段时间后就会变钝,此时必须对其重磨方可使用。

否则,该车刀报废,所以车刀的重磨工作量非常大。

目前,我国螺旋齿立铣刀的刃磨大约98%以上是在M6020或其变型、改进型的普通万能工具磨床上进行或者进行手工磨削。

磨削质量除了取决于机床自身的刚性、精度外,还主要依赖于操作者的技艺和直观感觉。

由于工具磨床是一个通用的刀具磨床,所以这种重磨方法的缺点是:(1) 机床调整麻烦,刃磨效率低;(2) 刃磨由工人手工操作,刃磨精度低。

车刀刀刃磨技术及控制研究的目的就是提车刀的刃磨质量,降低制造成本提高生产率;通过对车刀刃磨的控制研究,实现对车刀的自动刃磨和重磨,减工人的劳动强度,及时满足生产的需求。

本设计主要先了解车刀的角度及几何数,根据这些设计出数控车刀刃磨装置的结构设计以及利用单片机来控制机构运行实现车刀的刃磨。

二国内外发展简况对于车刀以及其他复杂形状刀具的刃磨技术和控制研究方面,国内外已有许多专家。

做了不少的研究,也开发出了一些的刀具刃磨设备。

在国外,对立车刀及其他复杂刀具磨削工艺和数控工具磨床的研究开发早,己经发展到了很高的水平。

对于车刀刀刃的磨削90%以上是在数控工具磨上进行的,基本上实现了一次装件自动完成刀刃的全部磨削。

有的数控工具磨还实现了自动上工件(被磨刀具)、自动磨削、自动修整砂轮、自动补偿、自动工件的全过程自动化。

数控工具磨床的发展经历了从低档到高档的过程,由三轴数控发展到了六轴、八轴数控,并且己开发出十轴以上的多轴数控,多轴联动的数控工具磨床,还开发出不经铣制,直接磨出容屑槽和刀刃的整体、强力磨削的数控工具磨床。

德国WA LTER公司的五轴HELITRONICP OWERP RODUCTIONC NC工具磨床,可用于制造各种金属切削刀具。

机床配有测量定位系统,将测头固定安装在磨头上,用于实现刀具定位,可缩短磨削周期。

该机床采用WALTER公司自己开发的专用数控系统HMC500及其软件。

除了能提供各种通用刀具磨削软件外,它还开发了一种新的“灵活编程”软件,通过该软件可以把刀具磨床变成能够设计刀具的磨床。

瑞士SC HNEEBERGER公司的五轴五联动GEMIN CNC工具磨床,主要用于生产和修磨各种不同形状的小尺寸刀具,能自动测量,自动上下料,实现了无人操作。

机床配有自动测量系统,方便刀具的安装及磨削,它采用一个固定安装的三维测头,既可用于测定刀具毛坯几何形状,在刀具重磨前测量又可用来保证刀具磨削质量。

还有,美国的HUFFMAN 公司的HS-87R型数控工具磨床,瑞士STRAUSAK公司的57W /CNC-4G四轴数控磨床,日本牧野公司的NX-40型十轴数控工具磨床等都是性能优越的数控机床。

为了提高我国刀具的制造工艺水平及质量,80年代后期国内部分厂家陆续从美国、德国、日本等国引进了数控工具磨床及CNC磨削技术。

主要有:(1) 营口机床厂从德国WALTER公司引进了Helitronic30CNC三轴数控工具磨床。

该机床可实现任意两轴和三轴联动,各轴均由步进电机驱动。

整机刚性和精度较好,适用于立铣刀等的磨削加工。

(2 )上海工具厂从日本东芝硬质合金株式会社引进了一台RBG-01型模具铣刀数控专用磨槽机。

该机床数控轴数为6轴,6M-B控制x, y, A, B,C轴,SM-C 控制z轴。

联动轴数为4轴(x, y, A, C)由6M-B系统控制。

各轴均由直流伺服电机驱动。

该机床刚性好、加工精度高。

机床实现了自动上工件、自动磨削、自动下工件等全过程自动化,是80年代属世界先进水平的数控工具磨床。

(3 )V L 205-CNC数控刀具磨床是从法国ROUCHAUD公司引进并进行中法合作生产的六坐标数控刀具刃磨设备。

它配备NLM760数控系统,使用RENISHAW测头进行刀具参数测量,为刀具刃磨程序的参数化设计提供了极为方便的条件。

国内在数控工具磨床的研究方面开发起步较晚,可以说是从80年代中后期才开始的,其研究、开发还处于样机或单台极少量试生产阶段。

国内有几家研制的数控工具磨床,其CNC系统都是从国外引进,使机床售价大大的提高,从而影响这些数控工具磨床的推广和应用。

在数控系统方面,北京航空航天大学在80年代就开展了数控刀具刃磨机的研制工作,己开发了几种型号的数控刀具刃磨机。

在已有的研究成果上,还开发了一套性能优越的数控刀具刃磨机数控系统。

该大学在国家“八五”和“863”计划中承担了高性能开放式数控系统的开发任务。

开发出了的基于Windows操作系统的开放式数控系统CH-2010,在车床、铣床、加工中心、凸轮磨床等多种机床上获得成功应用。

“华中 2 000 型工具磨床专用数控系统”是在国家“八五”重点攻关项目“数控万能工具磨床产品开发”科研成果的基础上,成功开发出的用于各种回转刀具磨削加工的集成化CNC系统。

在数控磨床方面,武汉机床厂研制的MH6030型刀具磨削中心,该机床采用8050M数控系统,实现六轴主联动控制。

该机床适用于加工复杂工具、复杂刀具如模具铣刀等,还适用于磨削加工复杂的中小型零件。

咸阳机床厂MK6025/3三轴联动数控万能工具磨床是最近研制成功的新一代工具磨床,该机床采用了华工I型数控系统,配有华中理工大学各种刀具加工软件,该软件还可以针对用户自己的要求进行自行编程并设计所需软件。

该机床能自动完成各类普通及复杂刀具的刃磨或重磨,解决了普通工具磨床需要附件才能完成的复杂刃磨问题;配备测量系统,在数控系统测量软件支持下,将被磨刀具的有关几何参数(如螺旋角或导程)及安装位置(如始点位置)等参数自动输入计算机系统,自检测系统可以自动判断加工刀具的起始点,自动生成加工程序并实现整个加工过程的自动磨削。

还有营口冠华机床厂的M6025K万能工具磨床和武汉机床附件厂的GW-1万能磨刀机,均为普通型工具刃磨机床。

主要问题国内各大中型机械厂,对车刀类的刃磨,主要由工人在万能工具磨床上进行手工刃磨。

工人劳动强度大,刃磨效率和精度低。

刀具重磨时,刀具的刃形受到磨损或严重的破坏,使得手工刃磨时不容易控制,没法保证刀具的重磨质量。

在车刀刃磨技术及控制技术研究方面,国内起步较晚,而且相关设备和数控系统主要依靠进口和与国外企业合作开发,因而,多数局限于一些复杂刃形如球头车刀等的制造和建模,或者直接依赖进口特定的大型数控加工机床。

国外对刀具刃磨的研究虽然起步较早,但所开发的设备主要是三轴、多轴联动的大型数控工具磨床或磨削加工中心。

对于通用型的车刀刃磨,进口该设备成本过高,不合乎国情。

三课题来源与主要研究内容本课题来源于陕西省教育厅培育项目“智能车刀磨装置”,,该项目为陕西理工学院,项目主持人为戴俊平教授。

课题主要研究内容为:根据车刀角度及几何参数,设计出车刀刃磨装置。

并实现自动化控制。

第二章车刀分析以及刃磨方法第一部分车刀的参数分析一,金属切削发展简史研究金属切削加工过程中刀具与工件之间相互作用和各自的变化规律的一门学科。

在设计机床和刀具、制订机器零件的切削工艺及其定额、合理地使用刀具和机床以及控制切削过程时,都要利用金属切削原理的研究成果,使机器零件的加工达到经济、优质和高效率的目的。

简史金属切削原理的研究始于19世纪中叶。

1851年,法国人M.科克基拉最早测量了钻头切削铸铁等材料时的扭矩,列出了切除单位体积材料所需功的表格1864年,法国人若塞耳首先研究了刀具几何参数对切削力的影响1870年,俄国人NA.季梅首先解释了切屑的形成过程,提出了金属材料在刀具的前方不仅受挤压而且受剪切的观点。

1896年,俄国人AA.布里克斯开始将塑性变形的概念引入金属切削。

至此,切屑形成才有了较完整的解释。

1904年,英国人J.F.尼科尔森制造了第一台三向测力仪,使切削力的研究水平跨前了一大步。

1907年美国人F.W.泰勒研究了切削速度对刀具寿命的影响,发表了著名的泰勒公式。

1915年,俄国人RT.乌萨乔夫将热电偶插到靠近切削刃的小孔中测得了刀具表面的温度(常称人工热电偶法),并用实验方法找出这一温度同切削条件间的关系1924~1926年,英国人E.G.赫伯特、美国人H.肖尔和德国人K.科特文各自独立地利用刀具同工件间自然产生热电势的原理测出了平均温度(常称自然热电偶法)。

1938~1940年美国人H.厄恩斯特和M.E.麦钱特利用高速摄影机通过显微镜拍摄了切屑形成过程,并且用摩擦力分析和解释了断续切屑和连续切屑的形成机理。

40年代以来,各国学者系统地总结和发展了前人的研究成果,充分利用近代技术和先进的测试手段,取 得了很多新成就,发表了大量的论文和专著。