冷带轧机高精度液压厚度自动控制液压AGC系统关键技术及应用

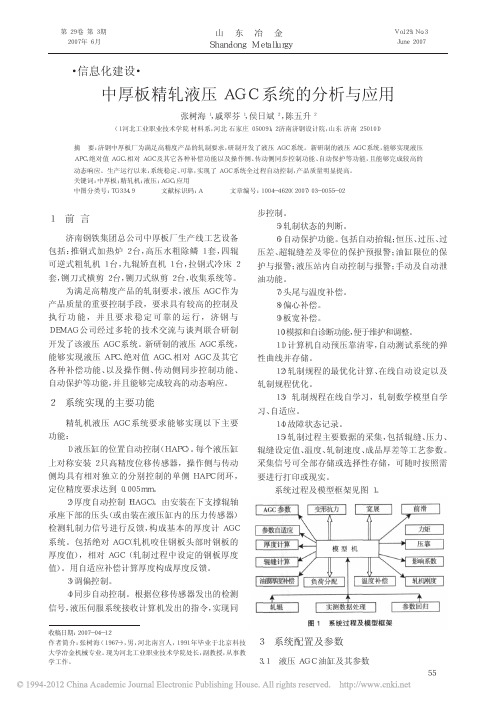

中厚板精轧液压AGC系统的分析与应用

收稿日期:2007- 04- 12 作者简介:张树海(1967-),男,河北南宫人,1991 年毕业于北京科技 大学冶金机械专业。现为河北工业职业技术学院处长,副教授,从事教 学工作。

步控制。 5)轧制状态的判断。 6)自动保护功能。包括自动抬辊;恒压、过压、过

1)设定系统控制模式:每侧由双阀控制,组成 4 位置控制 APC 及板厚自动控制压下 AGC,可实现轧

种工作模式:分别为“1+2”、“2+1”、“1”;“2”。其中 制状态下调整辊缝和轧辊回松,液压 AGC 压下速度

“1+2”模式与“1”模式相比较速度降低值不影响液压 为 29.3 mm/s。系统稳定、可靠,实现了 AGC 系统全

In order to roll high accuracy products, the medium plate plant of Jigang has developed the hydraulic AGC system. This system can

realize hydraulic APC, absolute value AGC, relative AGC and other each kind of compensatory function, as well as synchronic control

AGC 的调整速度("13 mm/s)。

过程自动控制。产品质量明显提高,成材率由 91.2%

2)设定 AGC 缸固有频率:整个 AGC 系统响应 提高到 92%,由此可增加成品板产量 1 783 t,每吨成

频率主要受 AGC 缸固有频率的限制,一般要求 AGC 品板与废钢差价为 1 125 元,可增加纯利润 2 229 万

850单机冷连轧机液压AGC控制系统

eeti o oigmahn rs dsl e etpei ir ajs et nod r orm v edvao fteti — f c s n rln ciepes i a m n rcs m c d t n re t e oet ei i o hc f l pc e o u m ,i h tn h k

hs ta cue yteif ec f o e ic n r esf tr O o i re A C cnr n duth ol g es ht a sdb h l neo l dpeeadpo s co irln f c. G ot ladajs ter i nu rl c a s l lg o o ln

Ke wo d: l n ; y r u i;AG y r r l g h da l o i c C

1 绪 论

11 概 述 .

近年 来 , 轧 带 板 生产 有 了很 大 的发 展 , 冷 工业 生 产 对 冷轧

பைடு நூலகம்

液 压 查

2 系统 原理 设计

21 系统 原 理 .

… 象

薄 板 的 需 求 量 越 来 越 大 , 成 品 质 量 的 要 求 也越 来 越 高 。厚 对

轧 机 的弹 跳 方 程 : = + / h S PK

22 伺服控制系统的原理及其组成 l

液 压 伺 服 系 统是 一 个 控 制 能 源 输 出 的 装 置 .在 其 中输 人 量 与 输 出量 之 间 自动 而 连 续 的保 持 一 定 的 符 合 一 致 的关 系 ,

A C 系统 中 h为 被 控 量 . 望 它 恒 定 , 响 板 厚 变 化 的 G 希 影 各种 因 素 为扰 动 量 。 南于 扰 动 因 素 多 而 变化 复 杂 , 因此 ,G A C 系 统 的基 本 控 制 思 想 是 : 置 闭环 控 制 + 动 补 偿 控 制 。 位 扰 ( ) 统 工 作 原 理 。 液 压 伺 服 系统 是 一 个 控 制 能 源 输 出 2系 的装置 . 在其 中输 入 量 与 输 出量 之 间 自动 而 连 续 的保 持 一 定 的 符 合 一 致 的 关 系 . 且 利 用 这 两 个 量 之 差 来 控 制 能 源 的 输 并 出。 系统 工作 原 理 方 块 如 图 1 :

AGC控制

液压AGC控制技术的分析与应用摘要:综述板带轧钢厚度控制技术的发展和产生厚差的原因(主要有:温度、轧制力等)。

着重介绍了液压厚度自动控制的概念、原理、应用等。

关键词:液压AGC;原理;应用第一章液压AGC概念与原理1.1 液压AGC的概念厚度自动控制是通过测厚仪或传感器(如辊缝仪和压头等)对带钢实际轧出厚度进行连续地测量(或估算),并根据实测值与给定值相比较后的偏差信号,借助于控制回路和装置或计算机的功能程序,改变压下位置、轧制压力、张力、轧制速度等,把厚度控制在允许偏差范围之内的方法。

特制品的厚度自动控制在一定尺寸范围内的系统称为厚度自动控制系统,简称为AGC。

液压AGC就是借助于轧机的液压系统,通过液压伺服阀调节液压缸的油量和压力来控制轧辊的位置,对带钢进行厚度自动控制的系统。

1.2板带轧钢产生厚差的原因带钢厚度精度可分为一批同规格带钢的厚度异板差和每一条带钢的厚度同板差。

为此可将厚度精度分解为带钢头部厚度命中率和带钢全长厚度偏差。

从厚差分布特征来看,产生厚差的原因有以下几种: (1)头尾温差,这主要是由于粗轧末出口速度一般比精轧机入口速度要高,因而造成了带钢头部和尾部在空气中停留时间的不同。

( 2)加热炉内导轨在钢胚表面造成的低温段称为水印,由于此段温度变化率大,厚度变动比较“陡”。

(3)活套起套过猛,对带钢产生冲击,使颈部厚度变薄。

( 4 )咬钢时,由于速度设定不协调加上动态速降造成钢套过大,起套并投入高速控制后由于纠偏过快造成带钢拉钢,这一松一紧使厚度减薄,宽度拉窄。

(5)温度波动造成轧制力以及厚度波动。

(6)油膜轴承的油膜厚度发生变化使实际辊缝变化,从而影响轧件厚度。

(7)轧辊偏心将直接使实际辊缝产生高频周期变化。

为了克服或减轻这些干扰因素对成品厚度的影响,除了改进AGC 系统的结构外,还可以将它与各种先进的智能算法相结合,以提高其精度。

1.3液压AGC基本原理1.3.1液压AGC 的设备及其与工作液压AGC技术是将机械、液压、自动控制以及轧制工艺等专业紧密联系在一起的综合先进技术。

轧机厚度自动控制AGC系统说明

轧机厚度自动控制AGC系统使 用 说 明 书中色科技股份有限公司装备所自动化室二零零九年八月二十五日目 录第一篇 软件使用说明书第一章 操作软件功能简介第二章 操作界面区简介第三章 操作使用说明第二篇 硬件使用说明书第一章 接口板、计算机板跨接配置图 第三篇 维护与检修第一章 系统维护简介及维护注意事项第二章 工程师站使用说明第三章 检测程序的使用第四章 常见故障判定方法第四篇 泵站触摸屏操作说明第五篇 常见故障的判定方法附录:第一章 目录第二章 系统内部接线表第三章 系统外部接线表第四章 系统接线原理图第五章 系统接口电路单元图第一篇软 件 说 明 书第一章 操作软件功能简介.设定系统轧制参数;.选择系统工作方式;.系统调零;.显示时实参数的棒棒图、馅饼图、动态曲线;.显示系统的工作方式、状态和报警。

以下就各功能进行分述:1、在轧机靠零前操作手需根据轧制工艺,设定每道次的入口厚度、出口厚度和轧制力等参数。

也可以在轧制表里事先输入,换道次时按下道次按钮,再按发送即可。

2、操作手根据不同的轧制出口厚度,设定机架控制器和厚度控制器的工作方式,与轧制参数配合以得到较理想的厚差控制效果。

3、在泄油状态下,操作手通过在规定状态下对调零键的操作,最终实现系统的调零或叫靠零,以便厚调系统正常工作。

4、在轧制过程中,以棒棒图、馅饼图和动态曲线显示厚调系统的轧制速度、轧制压力、开卷张力、卷取张力、操作侧油缸位置、传动侧油缸位置、压力差和厚差等实时值。

(注意:轧机压靠前操作侧油缸位置、传动侧油缸位置显示为油缸实际移动位置。

轧机压靠后操作侧油缸位置、传动侧油缸位置显示的是辊缝值。

)5、显示系统的工作方式、系统状态和系统报警。

6、系统有两种与传动和测厚仪协调工作模式A.常用数据由厚控AGC发送到传动及测厚仪。

如人口厚度、出口厚度、轧制速度及张力等等。

传动以此为基准值,如调整需通过把手或其他方式加到此基准值上,然后返送回AGC。

厚度控制-AGC

AGC控制系统的原理数学模型及应用综述摘要:本文介绍了AGC在上生产过程中的控制原理,AGC的分类及数学模型,AGC控制系统在生产中的应用和AGC控制技术的发展过程及趋势。

关键词:AGC;控制原理;数学模型;监控1 概述AGC是Automatic Gauge Control System的简称,即所谓的轧机自动厚度控制系统。

是轧机自动化系统中不可缺少的一部分,它控制金属带材厚度精度,使金属带材厚差在限定的标准内,提高金属带材的成品率。

AGC系统的作用有两个:一是辊缝的计算,二是根据产品尺寸结合机架的形变量来调整实际的辊缝值,使之轧制的产品尺寸符合既定要求[1]。

1.1 我国厚度控制技术的发展概况目前我国已经应用的厚度控制系统,可大致分为3种基本类型[2]。

(1) 用测厚仪信号反馈控制轧机压下或轧机入口侧带钢张力的AGC(Automatic Gauge Control)系统。

上个世纪70年代,厚度控制系统大多是这类系统,而且是模拟线路。

按轧机出口侧测厚仪测出的带钢实际偏差信号反馈控制,大偏差或被轧带钢厚度大于0.4mm时,按偏差信号大小去移动压下位置,改变辊缝间距,以减小厚度偏差,即所谓粗调;在小偏差或被轧带钢厚度小于0.4mm时,则调节轧机入口侧带钢张力,进一步减小厚度偏差,即所谓精调。

我国早期的AGC系统调节压下装置的执行机构是电动的,因电动压下响应慢和非线性的缺点,逐渐被液压压下机构代替睁[3]。

(2) 采用前馈控制和测厚仪信号反馈控制轧机压下或轧机入口侧带钢张力的AGC系统。

将上述AGC系统数字化,并增加前馈控制回路就构成这类AGC系统。

前馈控制是当轧机入口侧有厚度偏差的带钢进入轧辊时,立即调节被控机架压下位置,将入口带钢厚度偏差消除的一种控制策略。

方法是将轧机入口侧测厚仪至轧辊中心的距离分成若干整数段,把经过入口侧测厚仪的每段带钢厚度顺序存入移位寄存器中,寄存器按FIFO方式工作,当寄存器输出的带钢段进入轧辊时,系统按该段厚度偏差值调整压下,以消除进入轧机的带钢厚度偏差。

采用先进AGC系统的可逆四辊冷轧机控制系统

采用先进AGC系统的可逆四辊冷轧机控制系统可逆四辊冷轧机是一种用于金属材料制作的设备,通常用于轧制薄板和薄带,例如不锈钢、铝、铜等材料。

为了提高生产效率和产品质量,现代的可逆四辊冷轧机通常采用先进的AGC系统进行控制。

AGC是自动板形控制的缩写,它能够实现对轧机的自动调整,以确保产品的准确尺寸和质量。

本文将介绍采用先进AGC系统的可逆四辊冷轧机控制系统的特点、优势和应用。

一、AGC系统的特点1. 自动控制:AGC系统能够根据生产需求和材料特性,自动调整轧辊的位置,使得轧制产品的厚度和平整度达到设计要求。

2. 高精度:AGC系统具有高精度的控制能力,能够实现对轧机的微小调整,保证产品的尺寸和表面质量达到客户要求。

3. 高效能:AGC系统能够快速响应生产需求的变化,提高轧机的生产效率和性能。

4. 可编程性:AGC系统具有灵活的编程能力,能够根据不同的产品要求进行调整,实现生产的多样化和个性化。

3. 减少生产成本:AGC系统能够降低材料损耗和能耗,减少人工干预,降低生产成本。

4. 提高工作环境:AGC系统能够减少人工干预,提高生产的自动化程度,改善工作环境。

5. 提高设备可靠性:AGC系统能够实现对轧机的精确控制,减少设备的运行故障,提高设备的可靠性和稳定性。

AGC系统广泛应用于不同类型的可逆四辊冷轧机,例如不锈钢轧机、铝合金轧机、铜合金轧机等。

它适用于不同类型的金属材料,具有不同的厚度和宽度要求的产品。

AGC系统还可以应用于不同的生产工艺和工艺参数,例如冷轧、热轧、精轧等。

AGC系统还可以与其他自动控制系统结合使用,例如负荷控制系统、温度控制系统等,实现对轧机的全面控制和优化。

通过对轧机控制系统的不断改进和优化,可以提高生产效率、节约能源、降低成本,满足不同客户的产品需求。

采用先进AGC系统的可逆四辊冷轧机控制系统具有自动控制、高精度、高效能和可编程性等特点,能够优化产品质量、提高生产效率、降低生产成本、改善工作环境和提高设备可靠性。

鞍钢冷连轧机AGC系统的分析及应用_上_

第34卷 第5期2010年9月冶金自动化M etall u rg ica l I ndustry Auto m ati o nV o.l34 N o.5Sep.2010综述与评论鞍钢冷连轧机AGC系统的分析及应用(上)丁志宇1,柳 军1,高 毅1,杨 明2(1 鞍山钢铁股份有限公司冷轧厂,辽宁鞍山114021;2 鞍山钢铁股份有限公司)摘要:简要介绍鞍山钢铁股份有限公司冷轧厂4套冷连轧机自动厚度控制系统(AGC)的基本原理和仪表配置,详细描述了前馈AGC、监控AGC、秒流量AGC等各种AGC控制方式的计算公式和控制作用,并结合鞍钢冷连轧机的实际应用,从不同角度对不同时期的AGC算法进行定性和定量的综合分析比较,并通过分析粗调AGC和精调AGC的控制策略,得出高级秒流量AGC可以获得更高的厚度精度,以及综合考虑带钢厚度和带钢板形因素后,平整模式C是轧制一般钢种的最佳选择的结论。

关键词:冷连轧机;自动厚度控制;控制策略中图分类号:TG334 9 文献标志码:B 文章编号:1000 7059(2010)05 0005 04Ana l ysis and i ndustrial practice of the AGC syste m of continuous col dstri p m ill at Ansteel G roup(A)D I N G Zh i yu1,LI U Jun1,GAO Y i1,YANG M ing2(1 Co l d S trip P lant o f A ngang Stee l Co m pany L i m ited,A nshan114021,Ch i na;2 A ngang Stee l Co m pany L i m ited)Abstract:A brief i n troduction to the control princ i p l e and the senso rs confi g uration of auto m ati c gauge con tro l syste m s for the four sets of conti n uous cold stri p m ills at Ansteel is g iven a t t h e beg inning of th is paper,w hich is then fo ll o wed by deta iled descriptions on t h e contr o l functions and the for m ulas of various AGC a l g orithm s,i n c l u d i n g feed fo r w ard AGC,m on itoring AGC and m ass flo w AGC.Qua lita ti v e and quantitati v e co m parisons bet w een the differentAGC a l g orithm s are carried out and ana l y zed on the basis o f t h e ir practical perfor m ance i n the Ansteel s cases.The analysis on the contr o l strateg ies of coarse AGC and fine AGC sho w s that the AdvancedM ass Flo w AGC can ach ieve h i g her thickness ac curacy.It is also conc l u ded that the sk i n passm ode C is t h e m ost appropriate ro lli n g m ode for co mm on stee l grade strip pr oducti o n at Anstee lwhen bo th of stri p th ickness and shape are taking i n to account for the contro l purposes.K ey w ords:continuous co l d stri p m il;l auto m atic contro l syste m;contr o l strategy厚度控制是冷连轧机质量控制的主要方面之一。

液压AGC自动厚度控制系统介绍

一、液压AGC自动厚度控制系统简介液压AGC自动厚度控制系统是现代化轧机提高轧制精度必不可少的技术装备,是生产厂家在未来激烈市场竞争中取得优势的重要保证。

公司致力于液压AGC成套技术与装备的研发、推广。

公司建立了多学科相配套的AGC专业体系,可以集液压AGC自动厚度控制系统的设计、开发、制造、安装、调试于一体,为用户提供优质服务。

目前为止,本公司所推出的液压AGC自动厚度控制系统已经应用在国内外上百条冷轧、热轧带钢生产线上,完全可以满足带钢产品厚度的精确控制。

为了保证带钢产品的厚度精度和良好板型,本系统具有液压压下辊缝控制(AGC)、恒轧制压力控制(AFC)、测厚仪监控,对薄规格产品还可采用张力厚度控制等功能。

本系统工作可靠、操作方便、自我保护功能完备,并具有轧制工艺数据库,在轧制不同规格的带材时,只需要调出相应的轧制工艺即可在每次开始轧制以前设置轧制状态。

应用该系统后,冷轧带钢的厚控精度可以达到:0.15±0.003mm、0.3±0.006mm(纵向厚度偏差)二、系统主要控制功能1、辊缝位置闭环控制(APC);2、带钢厚度闭环控制(监控AGC、张力AGC、秒流量AGC、予控AGC);3、辊缝压靠压力设定及辊缝拨零操作;4、轧辊两侧压/抬同步控制;5、辊缝差设定与钢带纠偏控制;6、轧制力设定与报警;7、各项轧制工艺参数的采集、记录、显示和打印为轧制规程的优化提供参数。

三、主要技术性能指标1、辊缝(厚度)设定精度优于0.001mm2、带材厚度控制精度:±1.5~3%h(带钢厚度)本指标与测厚仪以及来料和轧机精度水平有关。

3、系统响应时间: 30-50 ms四、主要设备介绍1、液压泵站液压泵站主要由主液压泵、蓄能器、油箱,司服阀组,减压稳压阀组、循环过滤机构等组成。

2、压下油缸压下油缸采用优质锻造合金钢制作,经过三次无损探伤,以保证缸体的质量;结构采用特殊设计,油封采用进口产品;装有高分辨率的位移传感器以检测油缸的位移。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8.冷带轧机高精度液压厚度自动控制(液压AGC)系统关键技术及应用

该项目攻克了高精度板厚质量控制的难题。

高精度液压AGC 控制技术是该领域技术的制高点。

该项目的成功生产运行,打破了我国冷带轧机高端核心控制技术市场长期被国外高价垄断的局面,为我国从钢铁大国向钢铁强国的转变提供了强有力的技术支持。

一.主要技术内容和关键技术

高精度液压AGC是长期依赖进口的轧机核心控制技术,包括:1.单机架冷轧机液压AGC ;2.冷连轧机液压AGC;3.从国外买不来的高精度虚拟连轧系统。

其主要关键技术是:

1.该系统上位机功能完备,数学模型丰富、精确。

实现了轧制规程自动生成,轧制过程全状态监测,数据库管理;

2.下位机实现了位置闭环、压力闭环、厚度闭环、张力闭环和预控等五种扰动补偿,控制手段完备;

3.液压伺服系统响应迅速、经济、可靠;

4.虚拟轧制系统可以预测机、电、液各实际物理量对轧机性能的影响,评价各种控制策略、预报轧机性能。

二.技术指标及水平

1.冷连轧AGC:成品厚度<0.3mm,绝对误差±0.003mm;成品厚度≥0.3mm,相对厚差<1%;轧制速度1260m/min。

达到了国际先进水平。

2.单机架AGC:成品厚度<0.3mm,绝对误差±0.002mm;成品厚度≥0.3mm,相对误差<0.7%;最小轧制带钢厚度0.05mm。

达到了国际领先水平。

3.虚拟连轧系统设备级模型精度:85%。

达到了国际先进水平。

三.应用推广情况

冷连轧液压AGC 2006年1月在万达公司投产。

单机架AGC从2004年至今已有七套分别在鸽瑞公司4台650轧机、卓立公司1050轧机、万达公司1150和1422 轧机上成功稳定运行。

获2009年国家科学技术进步奖二等奖。

1450mm四/六辊五机架冷连轧机高精度液压AGC现场

单机架四辊可逆冷带轧机高精度液压AGC现场。