环氧乙烷反应器工况模拟

环氧乙烷水合反应精馏模拟与实验

环氧乙烷水合反应精馏模拟与实验

1、环氧乙烷:

环氧乙烷(ethylene oxide)是一种挥发性的有机物,分子量约为44.05,分子中含有两个氢原子和一个碳-氧双键,也被称作蒸馏乙醛,通常用作罗丹明B(RB)的中间体,在制备聚酸酯时用作水合剂。

2、水合反应原理:

水合反应的原理是,由于环氧乙烷分子中含有一个碳-氧双键,在高温高压作用下,水在反应体系中以热力形式出现,并与碳氧双键发生反应,形成结晶体系,从而达到水合作用,从而分离出不同的分子组分。

3、精馏水合模拟:

精馏水合是一种重要的手段,可以用来改善水合反应的精确性。

通过采用气液双相系统,可以精确地调节温度和压力,而且可以用精馏分离机将混合物中的不同化合物进行拆分分离,从而提高环氧乙烷分子本身的水合率。

4、实验设计:

在精馏水合实验中,实验室首先需要准备环氧乙烷,经过准备之后,将其加入到实验室准备好的气液双相系统中,并进行精馏水合反应,以获得高纯度的环氧乙烷。

实验过程中,需要实时监测温度和压力,并在整个反应中保持均匀,以保证水合反应的正常进行。

5、结果分析:

在实验过程中,需要调节温度和压力以获得高纯度的环氧乙烷,实验室的测试结果表明,实验条件得到满足,环氧乙烷提纯产物的分子组成达到了较高的纯度,证明精馏水合反应实验可以获得高纯度的环氧乙烷。

总结:

精馏水合反应是一种常见的反应方式,可以获得高纯度的环氧乙烷,精馏水合反应实验中,温度和压力是重要控制参数,可以通过准确调节温度和压力以达到一定的分离效果,从而获得更高纯度的环氧乙烷产物。

年产20万吨环氧乙烷模拟

华东理工大学2018-2019 学年第二学期研究生《化工软件工程应用》课程考试试卷2019 年 6 月开课学院:化工学院任课教师:沈荣春考生姓名:学号:___ 成绩:目录1前言 (1)1.1环氧乙烷基本性质 (1)1.2反应机理 (1)1.3环氧乙烷下游产品 (1)1.4国内外环氧乙烷市场现状 (2)2研究内容 (3)2.1工艺流程介绍 (3)2.1.1反应吸收单元 (3)2.1.2CO2脱除及原料气再循环单元 (5)2.1.3环氧乙烷解吸和精制单元 (5)2.2流程模拟的优化 (7)2.2.1T0101环氧乙烷吸收塔优化 (7)2.2.2T0102二氧化碳吸收塔优化 (8)3物料衡算 (9)3.1反应器R0101 (9)3.2环氧乙烷吸收塔T0101 (10)3.3环氧乙烷解吸塔T0103 (11)3.4CO2吸收塔T0102 (12)3.5CO2解吸塔T0104 (13)3.6环氧乙烷精制塔T0105及尾气处理塔T0106 (14)3.7膜分离器 (15)4能量衡算 (16)4.1环氧乙烷吸收塔T0101 (16)4.2二氧化碳吸收塔 T0102 (16)4.3环氧乙烷解吸塔T0103 (16)4.4二氧化碳解吸塔T0104 (17)4.5环氧乙烷解吸塔T0105 (17)4.6环氧乙烷精制塔 (17)4.7乙烯环氧化反应器R0101 (18)4.8膜分离器 (18)5结论 (19)1 前言1.1 环氧乙烷基本性质环氧乙烷是结构上最简单的环醚,分子式C2H4O ,在低温10.7℃以下时为无色透明液体,常温常压下为无色气体。

暴露在环氧乙烷气体下,对眼、喉、鼻有刺激性。

其性质活泼,易燃有毒,是致癌物之一。

环氧乙烷具有很好的水溶性,因而工业上直接利用水作为吸收剂。

1.2 反应机理查阅文献得知,乙烯氧化的过程可分为选择氧化(部分氧化)和深度氧化(完全氧化)两种,乙烯分子中的碳碳双键具有突出的不饱和性,在一定条件下可实现碳碳双键的选择氧化生成环氧乙烷,在通常条件下易发生深度氧化而生成二氧化碳和水,为了使乙烯氧化反应尽可能多地生成环氧乙烷,目前在工业上,乙烯直接氧化生产环氧乙烷均采用银催化剂。

环氧乙烷反应器工况模拟软件开发

f +口

一 一

参数 , 重新进行训练, 直到结果满意为止。由此 确定 的模 型 可用 于 不 同工 况 产品质 量的 预测 。 说 明模 块 主要对 反 应器 流 程 、 神经 网络 模 型参

数 等进行 说 明 。以上模块 的功能可 以通 过不 同

的窗体来 实现 。

△E< O

却

△E> o

△E=

l

13 缩程 工 具 .

式中

常数 n和

为前 后 两 次 迭代 误 差 函数 的 变 化 ,

经 过试算 , n . ,一 . 取 一 6 。

软件基于

化 开 发工 具 口操 作 技 术 称

的面向对象的可视

. 口, 用 MDI 术 , 多 窗 ]采 技 即 , 简

,

( )一 E s ( ) F ( )+ c ( ] T 一 )

式 中 C是 引进 的一个常 数 。 加入此数值 时 , 模 型 收 敛速 度加 快 。C值 经 过 反复 计 算 , 定 为 确

0. 1,

神 经 阿络 ( ANN) 开 发 了 环 氧 乙 烷 反 应 器 ,

初 始权 值 由随 机 函 数 在 [ ,] 围 o 1范 内确 定 , 目标误差 函数取 1~, 练 至 0 训 次 时 , 到要 求 。 达 环氧 乙烷 反应器 人工 神经 网络模

型的 回忆及 预测结果 的平均相 对误差 见表 l

衰 神经网络输出层各 节点相对误差

] 。在 每 个窗 体 中 , 可打 开 其它 窗 均

输 出层 节点 。 根据经验 取一 个 隐含 层 , 隐节点数

经过 试算 确 定为 9 ] n。

4 0组样 本 取 自实 际 生产 数 据 , 中 2 其 0组

用反应蒸馏法水合环氧乙烷生产乙二醇工艺模拟_刘宏伟

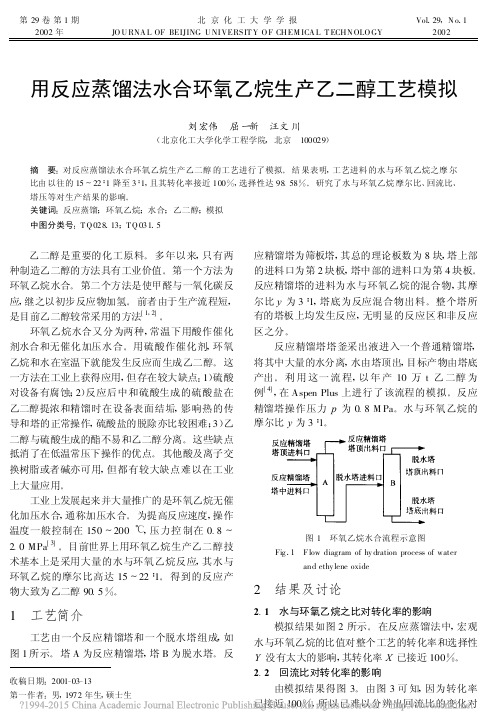

第29卷第1期2002年北京化工大学学报JO U RNA L OF BEIJING U NI VERSIT Y O F CHEM ICA L T ECHN OLO GY Vol .29,N o .12002用反应蒸馏法水合环氧乙烷生产乙二醇工艺模拟刘宏伟 屈一新 汪文川(北京化工大学化学工程学院,北京 100029)摘 要:对反应蒸馏法水合环氧乙烷生产乙二醇的工艺进行了模拟。

结果表明,工艺进料的水与环氧乙烷之摩尔比由以往的15~22∶1降至3∶1,且其转化率接近100%,选择性达98.58%。

研究了水与环氧乙烷摩尔比、回流比、塔压等对生产结果的影响。

关键词:反应蒸馏;环氧乙烷;水合;乙二醇;模拟中图分类号:T Q 028.13;T Q 031.5收稿日期:2001-03-13第一作者:男,1972年生,硕士生 乙二醇是重要的化工原料。

多年以来,只有两种制造乙二醇的方法具有工业价值。

第一个方法为环氧乙烷水合。

第二个方法是使甲醛与一氧化碳反应,继之以初步反应物加氢。

前者由于生产流程短,是目前乙二醇较常采用的方法[1,2]。

环氧乙烷水合又分为两种,常温下用酸作催化剂水合和无催化加压水合。

用硫酸作催化剂,环氧乙烷和水在室温下就能发生反应而生成乙二醇。

这一方法在工业上获得应用,但存在较大缺点:1)硫酸对设备有腐蚀;2)反应后中和硫酸生成的硫酸盐在乙二醇提浓和精馏时在设备表面结垢,影响热的传导和塔的正常操作,硫酸盐的脱除亦比较困难;3)乙二醇与硫酸生成的酯不易和乙二醇分离。

这些缺点抵消了在低温常压下操作的优点。

其他酸及离子交换树脂或者碱亦可用,但都有较大缺点难以在工业上大量应用。

工业上发展起来并大量推广的是环氧乙烷无催化加压水合,通称加压水合。

为提高反应速度,操作温度一般控制在150~200℃,压力控制在0.8~2.0MPa[3]。

目前世界上用环氧乙烷生产乙二醇技术基本上是采用大量的水与环氧乙烷反应,其水与环氧乙烷的摩尔比高达15~22∶1。

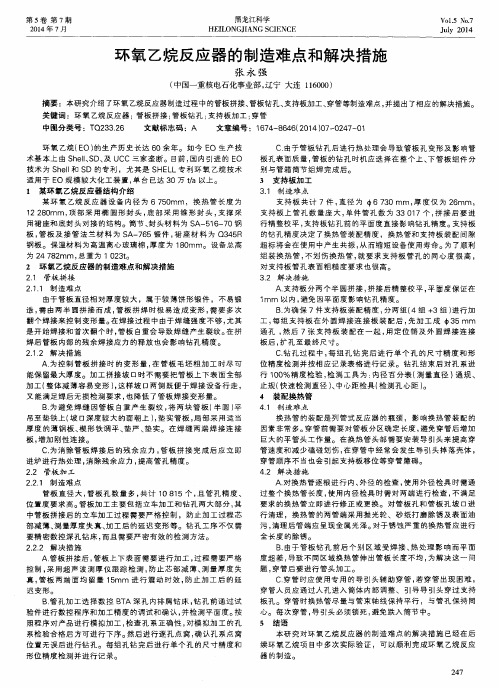

环氧乙烷反应器的制造难点和解决措施-论文

黑龙江科学

HE I L 0NGJ I ANG S C I ENC E

V0 1 . 5 No . 7

J u l y 2 01 4

环 氧 乙烷反应器 的制造难点 和解 决措施

张 永 强

( 中国一重核 电石化事业部 , 辽宁 大连 1 1 6 0 0 0 )

迟变形。

A. 对换热管逐根进行内、 外 径 的 检查 , 使 用 外 径 检 具 时 需 通 过 整 个换 热 管 长度 , 使用内径检具时需对两端进行检查 , 不 满 足 要 求 的换 热 管 立 即进 行 修 正 或 更 换 。 对 管 板 孔 和 管 板 孔 坡 口进 行 清理 ,换 热 管 的两 管 端 采 用 抛 光 轮 、砂 纸打 磨 除 锈 及 表 面 油 污, 清理后管端应呈现金属光泽。 对于 锈 蚀 严 重 的换 热 管 应 进 行 全长度的除锈。

位置度要求高。 管 板 加 工 主 要 包 括 立 车 加 工和 钻 孔两 大部 分 , 其

中 管 板 拼 接 后 的 立 车/ j i z过 程 需 要 严 格 控 制 ,防 止 加 工 过 程 芯

部减薄、 测量厚度失真、 加 工 后 的 延迟 变形 等 。钻 孔 工 序 不 仅 需 要 精 密 数 控 深 孔钻 床 , 而 且 需 要严 密 有 效 的检 测 方 法 。 2 _ 2 l 2 解 决 措 施 A. 管板拼接后 , 管板 上 下表 面 需 要 进 行 加 工 , 过 程 需 要 严 格 控制 , 采用超声 波测厚仪跟踪检 测 , 防止芯部减薄 、 测 量 厚 度 失 真, 管 板 两 端 面 均 留量 1 5 mm 进 行 震 动 时 效 , 防 止 加 工 后 的 延

生产环氧乙烷的反应器和操作条件

列管式固定床反应器结构与材料 外壳——普通碳钢; 列管——无缝不锈钢管(管内与反应气接触),管内放置催化剂,管间走冷介质; 管数——依生产能力而定,百根乃至数万根。例如,有的管长3~6米或更长。

4.17 生产环氧乙烷的反应器及操作条件

84k① 低温100℃,反应产物几乎是环氧乙烷,选择近100%,但反应速率较慢, 转化率很低;

② 随反应温度提高,转化率增加,选择性降低。 超过300℃时,反应产物几乎全部为CO2和水,缩短催化剂寿命。

4.17 生产环氧乙烷的反应器及操作条件

2)反应压力 工业上,大多采用加压氧化法,操作压力为1.0~3.0 MPa

4.17 生产环氧乙烷的反应器及操作条件

② 乙烯氧气配比 乙烯的爆炸极限(φ%)

空气中:3.05%~28.6% 氧气中:2.7%~80%

进入反应器原料气的组成配比取决于氧化剂类型。

空气: 大量N2存在时,CH2=CH2 : O2= 5% : 6% 纯O2: CH2=CH2 : O2 =~25%:8%,需用CH4,N2等稀释。 当CO2存在时,反应体系爆炸极限变窄!有利

进口 原料气

换热

出口尾气 (反应产物) (>460℃)

进口原料气体温度升高 达到”自爆”

防止“尾烧”措施 催化剂强度足够(保证长期运转不粉化); 反应器出口处采取冷却措施; 保证反应器管间加压换热介质的液位,

处在反应管所装填的催化剂之上。

4.17 生产环氧乙烷的反应器及操作条件

2. 操作条件对乙烯环氧化反应的影响

原料气(乙烯+氧气)

(2)列管式固定床反应器特点

存在热点温度和尾烧等现象。

乙烯空气氧化法制备环氧乙烷的反应过程模拟与优化研究

乙烯空气氧化法制备环氧乙烷的反应过程模拟与优化研究环氧乙烷是一种重要的有机化工原料,广泛应用于涂料、胶粘剂、塑料等行业。

乙烯空气氧化法是制备环氧乙烷的主要工艺之一。

本文将对乙烯空气氧化法制备环氧乙烷的反应过程进行模拟与优化研究。

1. 反应原理乙烯空气氧化法制备环氧乙烷的反应原理是通过乙烯与空气中的氧气在催化剂的作用下发生氧化反应,生成环氧乙烷。

催化剂主要有银、过渡金属等。

2. 反应过程模拟为了更好地理解乙烯空气氧化法制备环氧乙烷的反应过程,可以利用计算机模拟方法对反应过程进行模拟和优化。

模拟方法主要有密度泛函理论、分子动力学模拟等。

2.1 密度泛函理论模拟密度泛函理论模拟方法基于量子力学理论,通过解析式计算反应物、产物以及中间过渡态的电子结构和能量,以及通过研究各个反应中间体的构型变化,来揭示反应机理和优化条件。

2.2 分子动力学模拟分子动力学模拟方法基于经典力学,通过求解分子间相互作用力,计算反应过程中的原子轨迹和能量变化。

可以模拟大分子体系,考虑溶剂效应等。

3. 反应过程优化反应过程优化的目标是提高环氧乙烷的产率和选择性,减少副产物的生成,降低能源消耗。

可以从以下几个方面进行优化研究。

3.1 催化剂设计催化剂的设计和优化是提高反应效率的重要手段。

可以通过改变催化剂的组成、晶体结构、表面形貌等因素来调控反应过程。

例如,利用纳米催化剂或拼接催化剂的设计,可以提高催化剂的活性和选择性。

3.2 反应条件优化反应条件的优化包括反应温度、压力、乙烯与空气的摩尔比等因素的选择。

通过合理调控反应条件,可以提高反应速率和产物选择性。

3.3 副产物的转化利用乙烯空气氧化法制备环氧乙烷的过程中会生成一些副产物,如醛类、酮类等。

可以研究副产物的转化反应,将其转化为有用的化合物,提高反应的经济性和环境友好性。

4. 结论通过乙烯空气氧化法制备环氧乙烷的反应过程模拟与优化研究,可以深入了解反应机理,提高反应效率和产物选择性。

环氧乙烷工艺概述(经典)分析解析

环氧乙烷情况概述1.1. 装置概况及特点1.1.1.装置建设规模(反应初期)EO/EG装置能力为20.89万吨/年当量环氧乙烷(EOE)。

工况1: 10万吨/年高纯环氧乙烷(EO),13.89万吨/年一乙二醇(MEG),1.15万吨/年二乙二醇(DEG),0.06万吨/年三乙二醇(TEG)。

工况2: 5.21万吨/年高纯环氧乙烷(EO), 20万吨/年一乙二醇(MEG),1.65万吨/年二乙二醇(DEG),0.087万吨/年三乙二醇(TEG)。

装置乙烯各工况下的反应初期与反应末期年消耗均为150000吨。

1.1.2.建设性质本项目属于新建项目。

1.1.3编制依据美国科学设计公司(SD)为辽宁北方化学工业有限公司环氧工程项目编制的EO/EG装置工艺包;《石油化工装置基础工程设计内容规定》 SHSG-033-2003其他设计依据参见总说明的编制依据。

1.1.4装置的组成、设计范围和设计分工EO/EG装置分为环氧乙烷反应和吸收系统、二氧化碳脱除系统、环氧乙烷解吸和再吸收系统、环氧乙烷精制系统、乙二醇反应和蒸发系统、乙二醇脱水和精制系统、多乙二醇分离系统、公用工程蒸汽和凝液系统等单元组成。

SD公司负责装置的工艺包设计,中国寰球工程公司负责初步设计与施工图设计。

1.1.5装置的年运行时数、操作班次和装置的定员1.1.5.1年操作小时数装置年操作小时数为7560小时。

1.1.5.2操作班次本装置工作制度为四班三倒。

1.1.5.3装置的定员装置定员为103人。

1.2 原料、产品及副产品1.2.1原料的规格、用量、运输方式及来源EO/EG装置主要原料为乙烯、氧气、甲烷等,其规格见工艺说明部分,乙烯年消耗在各工况下均为150000吨,其余原料用量根据催化剂的活性调整。

各原料用量、运输方式及来源情况见表 1.2-1。

表1.2-1 原料规格、用量及来源序号物料名称规格年用量(吨)运输方式来源反应初期反应末期1 乙烯见工艺说明部分150000 150000 管道乙烯装置2 氧气132610 150900 管道空分装置3 甲烷550 630 管道乙烯装置1.2.2产品和副产品产量、运输方式装置的主要产品为高纯环氧乙烷、一乙二醇,副产品为二乙二醇、三乙二醇,其规格见工艺说明部分,产量与运输方式见表 1.2-2。

优化环氧乙烷反应参数提高环氧乙烷产品产量

优化环氧乙烷反应参数提高环氧乙烷产品产量摘要:环氧乙烷生产主要经过反应、吸收解析和精制3个过程,其中反应是影响环氧乙烷产品产量的最主要因素。

本文在对环氧乙烷反应主要影响参数进行介绍的基础上从催化剂助剂优化、提高入口氧气浓度、提高反应温度、动态优化反应器入口C02浓度、控制入口乙烷浓度等方面就能有效提高环氧乙烷产品产量的措施进行了详细阐述。

关键词:环氧乙烷反应;反应参数;环氧乙烷产量0前言环氧乙烷是乙烯工业衍生物一种重要的有机化工原料,尤其是随着表面活性剂和聚酯行业的迅猛发展,对环氧乙烷的需求大幅提高。

目前国内外环氧乙烷几乎全部采用乙烯在银催化剂作用下直接氧化法生产,再利用水作为吸收溶剂,经过吸收、解析、再吸收、精制等过程得到产品环氧乙烷,并联产MEG、DEG。

由于环氧乙烷具有地域性和高危险性,在市场上一直价格稳定,持续走俏,处于供不应求的状态。

因此,增产环氧乙烷一直以来都是同类装置最重要的效益增长点。

1增产环氧乙烷主要影响因素分析某装置采用高选加高活的METEOR200银催化剂,以乙烯和氧气为原料,在致稳剂、抑制剂、促进剂存在下,在2.0MPa左右的压力和230℃左右初始温度条件下,乙烯与氧气在列管式固定床反应器中直接反应生成环氧乙烷。

环氧乙烷的生产主要经过反应、吸收解析和精制3个过程。

因此,影响环氧乙烷产品产量的主要因素也主要集中在上述3个过程中,主要因素分解如图1。

图l影响环氧乙烷产量因素分解本文主要就环氧乙烷反应这一关键节点展开分析。

2优化环氧乙烷反应参数2.1催化剂运行工况催化剂运行工况是决定环氧乙烷产量的最根本要素。

本装置采用高选加高活的METEOR200银催化剂。

METEOR200是以氧化铝为载体,含银较高的催化剂,具有活性高、选择性好,寿命长的特点。

装置自开工以来该催化剂运行工况良好,较好地表现出高选高活催化剂应有属性。

2.2反应条件2.2.1催化剂助剂优化催化剂活性和选择性对提高环氧乙烷产量起着决定性作用。

乙烯氧化反应器数学模拟

乙烯氧化反应器数学模拟

凌泽济

【期刊名称】《现代化工》

【年(卷),期】2011(0)S1

【摘要】针对扬子石化公司乙烯氧化制环氧乙烷工业规模的壁冷式固定床反应器,在YS-6型银催化剂宏观动力学模型的基础上加以修正,获得了YS-7型银催化剂宏观动力学模型,建立了环氧乙烷合成固定床反应器的一维拟均相模型,通过模型计算值与工业生产实际值的比较,两者相差很小,验证了反应器模型和所用的宏观动力学模型的准确性,可用作扬子石化公司环氧乙烷合成反应器的模拟与操作优化。

【总页数】3页(P409-411)

【关键词】环氧乙烷;固定床催化反应器;一维拟均相模型

【作者】凌泽济

【作者单位】扬子石化公司研究院

【正文语种】中文

【中图分类】TQ0

【相关文献】

1.乙烯氧化反应器模拟与优化软件设计 [J], 钱夕元;钱刚;周兴贵

2.乙烯氧化合成环氧乙烷管式反应器的模拟 [J], 汪程刚;李涛;应卫勇;房鼎业

3.乙烯氧化制环氧乙烷反应器操作参数的优化探讨 [J], 雷振友

4.乙烯氧化固定床反应器温度场模拟研究 [J], 梁汝军;李建伟;李金兵;陈建设

5.传质与反应耦合的乙烯氧化反应器模型与分析 [J], 汤吉海;殷继勇;乔旭;崔咪芬;张进平

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环氧乙烷是石油化学工业的重要原料 ,除主要 用于生产乙二醇外 ,还大量用于生产非离子表面活 性剂 、乙二醇醚等多种化工产品 。采用乙烯氧化法 制取环氧乙烷的反应器流程见图 1 。原料乙烯 、氧 气和含二氯乙烷的氮气 (致稳剂) ,在循环至压缩机 的出口侧 ,与贫循环气混合 ,混合气中乙烯和氧气控 制一定的浓度 ,通过气 - 气热交换器管程与反应器 出口气体换热后 ,进入填充银催化剂的列管式固定 床反应器 ,在一定温度 、压力和银催化剂的作用下 , 进行氧化反应 。反应热通过循环于反应器壳程的热 煤油除去 ,热煤油在热油冷却器中通过发生蒸汽而 被冷却 。从反应器下部出来的生成气体通过气 - 气 交换器经冷却后进入环氧乙烷吸收塔 。 环氧乙烷反应器中主要发生以下反应 : 主反应 :

在实际生产中 ,了解生产工况 ,控制产品质量 , 提高产品收率和原料转化率是非常必要的 。由于环 氧乙烷反应过程非常复杂 ,采用机理模型对其工况 进行模拟存在许多困难 。而人工神经网络以其自组 织 、自适应能力强的特点在包括化工过程建模 、优化 以及控制等领域得到了广泛的应用[1 - 7 ] 。本文建 立 BP 神经网络模型 ,对环氧乙烷反应器工况进行 模拟 。

[ 5 ] Hornick K , Stinchcombe M , White H. Multi - layer feed - forward networks are universal approximation [ J ] . Neural network , 1989 , (2) :359 - 366.

L I Cui - qing , REN Xiao - guang , L IU Shou - yi

( Depart ment of Chem ical Engi neeri ng , Beiji ng Instit ute of Pet roleum Chem ical Technology , Beiji ng 102617 , Chi na) Abstract : The reaction t hat et hylene is oxidized to produce oxirane is very complex and t here are many difficulties to simulate t he

[ 8 ] ZHOU Ji - cheng ,et (周继成) ,等. 人工神经网络 - 第六代计算机的实现[ M ] . 北京 : 科学普及出版社 ,1993. 17 - 18 ;47

- 53.

The Simulation of t he Oxirane Reactor by Using Artificial Neural Network

收稿日期 :2002 - 03 - 08 作者简介 :李翠清 (1964 - ) ,女 ,山西大同 ,副教授 ,在读博

士。

1 环氧乙烷反应器模型

1. 1 确定模型结构 对于环氧乙烷反应器 ,影响反应的因素有 :反应 温度 、反应压力 、原料杂质 、反应物配比 、抑制剂浓

第 4 期 李翠清等. 环氧乙烷反应器工况模拟

79

度 、循环气量 、触媒特性 。在诸多影响因素中 ,触媒 特性在反应器设计中已经确定 。反应压力 、原料杂

质 、抑制剂浓度在整个生产操作中基本保持不变 。

反应温度主要由热油控制 ,在热油流量不变的情况 下 ,主要取决于热油进口温度 。反应物配比主要取 决于反应物乙烯和氧气的流量 。通过以上分析 ,确 定输入层节点为 :热油进口温度 、原料乙烯流量 、原 料氧气流量 ;根据实际需要确定乙烯转化率 、氧气转 化率和产物中环氧乙烷体积分数为输出层节点 。根

据文献[8 ]取一个隐含层 ,隐节点数经过试算确定为 9。 1. 2 模型算法 40 组样本取自实际生产数据 ,其中 20 组用于 训练 ,20 组用于预测 。由于样本数据比较分散 ,分 别采用相应的公式对样本进行归一处理 ,使其转移 到[ 0 ,1 ]范围 。 采用 Sigmoid 转移函数和平方和误差函数[8 ]

[7 ] Hubret A B , te Braake , et al. Control of nonlinear chemical processes using neural models and feedback linearization [J ] . Computer and chem. eng. , 1998 ,22 (7 - 8) : 1113 - 1127.

∑ E ( W )

=

1 2

( Ti -

kj

yi) 2

权值采用附加动量项的加权调节公式 ,其调节量为 :

(1) 对隐含层和输出层间的连接权 W hj ,迭代

过程中权值按如下关系调整

∑ ΔW hj ( n + 1) = αΔW hj ( n) + η δj ( n) yj ( n) l F′( S j ( n) ) = yj ( n) [1 - yj ( n) ] δj ( n) = [ F′( S j ( n) ) + C ] ( Tj - yj) ΔW kj ( n + 1) = W kj ( n + 1) - W kj ( n)

[ 6 ] L I Cui - qing (李翠清) , REN Xiao - guang (任晓光) ,等. The simulation of air distillation tower by using improved model of distillation tower (改进精馏塔模型用于空分塔模拟计算) [J ] . Computers and applied chemistry (计算机与应用化学) , 2001 ,18 (2) :147 - 151.

式中 , n 为迭代次数 , l 为样本个数 , C 是引进的一 个常数 。实践证明 ,当加入此常数时 ,模型收敛速度 加快 。C 值经过计算 ,确定为 0. 1 。 (2) 对输入层和隐含层之间的连接权 W ih ,迭 代过程中权值按如下关系调整

∑ ΔW ih ( n + 1) = αΔ W ih ( n) + η δh ( n) x i l ∑ δh ( n) = F′( S h ( n) ) W hj ( n)δj ( n) j F′( S h) ( n) = F ( S h ( n) ) [1 - F ( S h ( n) ]

mode by building a mechanic model. In t his paper , a t hree layers BP neural network was built : t he heat oil temperature ; t he et hylene

文章编号 :1006 - 396X(2002) 04 - 0078 - 03

环氧乙烷反应器工况模拟

李翠清 , 任晓光 , 刘守义

(北京石油化工学院化工系 ,北京 102617)

摘 要 : 由于乙烯氧化生成环氧乙烷的反应过程非常复杂 ,建立机理模型对其生产工况进行模拟存在许多困 难 。以热油进口温度 、原料乙烯流量 、原料氧气流量为输入节点 ,以生成物中环氧乙烷体积分数 、氧气转化率 、乙烯 转化率为输出层节点 ,建立 3 层 BP 神经网络模型 。该模型不仅具有较强的回忆能力 ,且对生成物中环氧乙烷体积 分数和氧气转化率的预测效果比较好 ,平均相对误差分别为 1. 297 1 %和 2. 99 % ,乙烯转化率的预测值相对误差为 4. 524 5 %。神经网络输出层各节点平均相对误差均小于 5 % ,能够满足实际生产需要 。该模型用于环氧乙烷反应器 工况模拟与预测是可行的 ,对实际生产在线控制具有一定的指导意义 。

氧气 转化率

项 目

环氧乙烷 体积分数

乙烯 转化率

氧气 转化率

回忆结果平均 相对误差

0. 722 1

1. 064 1

1. 181 0

预测结果平均 相对误差

1. 297 1

4. 524 5

2. 990 0

参考文献

[ 1 ] Ge S S , Hang C C , Zhang T. Nonlinear adaptive control using neural networks and its application to CSTR systems[J ] . J . process control , 1999 , 9 (4) : 313 - 323.

[3 ] Guimaraes , Paulo Roberto Britto ; Vianna , Regina Ferreira. Distillation dynamics characterization and data rectification via artificial neural network[J ] . Chem. Eng. , 2000 ,9 (2) :110 - 114 ( Eng) .

80

石油化工高等学校学报 第 15 卷

表 1 神经网络输出层各节点相对误差 Table 1 The relative error of output nodes %

项 目

环氧乙烷 体积分数

乙烯 转化率

[ 4 ] WU Jian - feng (吴建峰) , HE Xiao - rong (何小荣) ,等. Modeling nonlinear dynamic chemical process base on artificial neural networks(基于反馈神经网络的动态化工过程建模) [J ] . Computers and applied chemistry (计算机与应用化学) , 2001 ,18 (2) : 1石 油 化 工 高 等 学 校 学 报 Vol . 1 5 No . 4 2002 年 12 月 J OU RNAL OF PETROCHEM ICAL UN IV ERSITIES Dec. 2002