直接蒸馏重整汽油获取邻二甲苯和重芳烃原料

芳烃分离工艺

芳烃分离工艺芳烃是指具有芳香性的碳氢化合物,如苯、甲苯、二甲苯等。

由于其具有广泛的工业应用价值,分离纯化芳烃一直是石油化工行业关注的焦点之一。

本文将介绍常见的芳烃分离工艺。

一、蒸馏法蒸馏法是最常见的分离纯化芳烃的工艺。

其基本原理是利用不同组分的沸点差异,使其在一定的温度范围内分别挥发出来,再通过冷却、凝结等方式进行分离纯化。

(1)精馏精馏是一种适用于分离芳烃的基本方法。

其主要流程为:经预处理后的混合物首先进入精馏塔,塔内通过加热,使不同组分按照行程(即距离塔底的高度)逐渐挥发出来,再通过不同高度的冷凝器进行冷却和凝华,从而得到不同纯度的芳烃。

常见的精馏工艺包括汽油精馏、苯精馏、二甲苯精馏等。

其中,苯精馏是最常见的芳烃分离工艺之一。

(2)蒸汽裂解蒸汽裂解是一种通过蒸汽作用将复杂碳氢化合物分解为较简单的组分,从而实现分离的工艺。

其主要流程为:经预处理后的混合物首先进入蒸汽裂解炉,炉内通过高温蒸汽作用,将混合物分解为较简单的碳氢化合物,然后通过冷却、凝结等方式进行分离纯化。

蒸汽裂解工艺适用于分离相对简单的芳烃,如苯、甲苯等。

近年来,随着科技的发展,基于蒸汽裂解的工艺也在不断改进和拓展,如采用纳米、微米等颗粒进行蒸汽裂解,能够获得更高的效率和更纯的产品。

二、萃取法(1)溶剂萃取溶剂萃取是一种采用溶剂与混合物反复振荡、分离的方法。

其主要流程为:经预处理后的混合物首先与一个成分具有亲和性的溶剂进行混合,然后通过反复振荡、分离等步骤,将要分离的组分从混合物中萃取出来,再通过蒸馏等方式进一步提纯。

溶剂萃取工艺适用于有机化学品的分离和提纯,如苯、甲苯等芳烃。

(2)结晶分离结晶分离是一种通过控制温度、溶剂浓度等参数实现分离的工艺。

其主要流程为:将混合物溶解在适当的溶剂中,然后通过控制温度、溶剂浓度等参数,使其中某一种组分逐渐结晶出来,从而实现分离纯化。

结晶分离工艺适用于不同组分的熔点差异较大的情况下,如对二甲苯等。

降低重整汽油中苯含量的原料预分馏方案

量 过高 , 影 响出厂 调合 汽 油 的 质量 , 降低 稳 定 汽 油 产 品苯 含量是 企 业 亟待 解 决 的 问题 。本 文 主 要 介 绍 胜利 石化 通过 优化 重 整 原料 预 分 馏操 作 来 降 低

( 中 国石 化 胜 利 油 田分 公 司石 油 化 工 总 厂 , 山东 东 营 2 5 7 0 0 0 )

摘 要 : 比 较 了 通 过采 用脱 己烷 塔切 除 c 组 分 和优 化 调 整 预 加 氢 预 分 馏 塔 来 降 低 苯前 身 物 的两 种 降 低 重

整稳定汽油苯含量 的生 产方 案 , 采用 后者 可 以使重 整装 置 的综 合能 耗 降低 1 4 7 . 9 7 MJ / t , 重 整汽 油 收率 提高

厂 调 合 汽 油 掺 兑 高 辛 烷 值 重 整 汽 油 的 比例 需 求

变大 , 这 种 采 用 脱 己烷 塔 脱 除 C 馏 分 来 降低 重 整 汽 油 的苯 含 量 的生 产 方 案 ( 方 案 A) 效 益 差 和 能 耗 高 的 问题 凸 显 。为 了 节 能 降 耗 和 提 高 重 整 装 置 的经济效 益 , 胜 利 石 化 加 氢 重 整 车 间 在 原 有设 备基 础 上调 整 了生产 方案 , 采 用 了 通 过 优

重 整 汽油 苯 含 量 的 生 产 情 况 , 并 与 本 装 置 原 通 过

脱 己烷 塔 系 统 降 低 汽 油 苯 含 量 的 生 产 方 案 作 对 比, 为 以生 产 高 辛 烷 值 汽 油 调 合 组 分 为 目的 的 重

整装 置调 整生产 方案 提供参 考 。

石油化工工艺学(03级)A答案

.生填写): 姓名: 学号: 命题: 审题: 审批: ---------------------------------------------------- 密 --------------------------- 封 --------------------------- 线 ----------------------------------------------------------- (答题不能超出密封装订线)200 5 ~200 6 学年第 2 学期科目: 石油化工工艺学 考试 查 试题 A 卷 答案 命题教师: 黄克明 使用班级:化工03-1、2班 一 填空题 (每小题2分,20小题,共40分)1 化工生产过程一般可概括为 原料预处理、 化学反应、产品的分离与精制 三个步骤。

2 化工过程的主要效率指标有 生产能力、生产强度、转化率、选择性和收率(产率) 五个。

3 烃类热裂解按照自由基反应机理进行,其反应历程分为 链引发、链增长(或链传递)和链终止 三个阶段。

4 烯烃为烃类热裂解的产物,在热裂解条件下可以进一步反应,可能发生的反应有5种,即:. (1)断链反应;(2)脱氢反应;(3)歧化反应; (4)双烯合成反应;(5)芳构化反应 。

5 常用来评价烃类热裂解原料性质参数有以下几种,即 族组成(PONA ),氢含量H,碳氢比C/H ,特性因数(K )或相关指数(BMCI )。

6 裂解气分离前需要先经过净化脱除其中的气体杂质,裂解气中的气体杂质有硫化氢(H 2S )、二氧化碳(CO 2)、水(H 2O )、乙炔(C 2H 2)、一氧化碳(CO )五种。

7 裂解气的急冷(间接急冷)目的为 一是终止裂解反应; 二是回收废热 。

8 所谓C 1化学,指的是 凡含一个碳原子的化合物,如CH4、CO 、CO2、HCN 、CH3OH 等参与反应的化学,称为C1化学 。

9 合成气的主要成分为 CO 、H 2 ,生产合成气的原料主要有: 天然气、重油(渣油) 和 煤 三类。

抽提蒸馏分离纯苯及溶剂油的研究

抽提蒸馏分离纯苯及溶剂油的工艺流程主要包括 两部分,即原料预分馏和抽提蒸馏两部分。经预分馏 工艺重整生成油可以在塔顶富集C6馏分,同时在塔底 部分可以得到C6+馏分。其中,C6馏将被用作工艺的第 二阶段抽提蒸馏的进料,经管线从抽提蒸馏塔的中部 进入塔内,从塔顶进入循环溶剂油,经抽提蒸馏作业 非芳烃蒸气经过冷凝冷却后,一部分作为非芳烃产品 出装置,另一部分将重新回流到提留蒸馏塔的顶部。 在这一过程中,若出装置的产品烯烃含量达标则可直 接作为6型溶剂油,若产品烯烃含量未达标则经在后 续的加氢作业以达到产品标准。从抽提蒸馏塔底部出 来的溶剂井管线进入溶剂回收塔,在经过减压蒸馏

22

后,回收塔内的苯蒸汽经过冷凝冷却后,一部分作为 苯产品出装置,另一部分将重新回流到提留蒸馏塔的 顶部[ 。 6~7] 在后续的工艺研究中,部分研究者提出了 双溶剂体系,通将对N-甲酰基吗啉(NFM)或环丁砜 (SUL)来作为抽提蒸馏的溶剂收到了较好的效果。 而这一双溶剂体系在与传统的液-液抽提法相比在工艺 上略显发展,其抽提工艺涵盖了原料预分馏、抽提和 精馏三部分,工艺流程包括了溶剂、水和油的循环, 同时抽提所得到的部分苯和溶剂油需要进一步的精 馏,以去除饱和溶解水。同时,为解决环丁砜和N-甲 酰基吗啉用过低芳烃颔联原料的问题时,对这一提留 蒸馏的混合溶剂进行了改良,得到了一种与环丁砜和 N-甲酰基吗啉配伍效果较好的助溶剂COS,并在后期 的评测显示,采用环丁砜+COS 作为抽提蒸馏的溶剂, 所需要的溶剂比将显著降低。在双溶剂体系纯苯及溶 剂油的工艺生产中,主要是将C6馏分作为原料,原料 中的苯含量约为12%左右。而后进行抽提蒸馏工艺作 业,助溶剂含量一般为10%~25%,抽提蒸馏工艺的溶 剂比为 4.0~5.5,采用无水操作,溶剂回收部分采用减 压蒸馏 ,塔底温度为 50℃~175℃。这一工艺中应采用 的是无水作业其综合能耗的评测要优化传统的液-液抽 提法。双溶剂抽提蒸馏工艺相对于单溶剂法更易于获 得非芳烃含量不大于200μg/g、结晶点不小于 5.℃的高 纯度苯产品。

裂解汽油生产苯、甲苯和对二甲苯的单元原则

裂解汽油生产苯、甲苯和对二甲苯的单元原则1. 背景介绍汽油是一种常见的燃料,也是许多工业生产中不可或缺的原料之一。

在汽油生产过程中,裂解是一项重要的工艺,通过将重质烃类分解为轻质烃类,可以得到苯、甲苯和对二甲苯等重要的有机化合物。

这些化合物在化工工业中具有广泛的应用,因此裂解汽油生产苯、甲苯和对二甲苯的单元原则是一个非常重要的课题。

2. 裂解汽油裂解是一种重要的化工反应过程,通过这种过程可以将较重的烃类分解成较轻的烃类。

汽油中含有较多的烷烃、烯烃和芳烃,这些烃类都可以通过裂解反应得到苯、甲苯和对二甲苯等重要的化合物。

裂解的原理是在适当的温度和压力下,使长链分子发生断裂而产生短链分子。

3. 裂解原理裂解汽油生产苯、甲苯和对二甲苯的单元原则主要包括热裂解、催化裂解和精制过程。

3.1 热裂解热裂解是一种利用高温高压条件下使长链烃分子发生断裂的方法。

在高温下,烷烃和烯烃都可以发生裂解反应,生成苯、甲苯和对二甲苯等芳烃。

这种方法能够高效地提取出有用的化合物,但是需要耗费大量的能源,且产物的选择性较低。

3.2 催化裂解催化裂解是一种在催化剂的存在下进行裂解反应的方法。

通过选择合适的催化剂,可以提高裂解反应的选择性和产率,从而得到更纯净的苯、甲苯和对二甲苯产品。

常见的催化剂包括氧化铝、硅铝酸盐等。

催化裂解是目前广泛应用的裂解汽油的方法之一,因为它能够在较低的温度和压力下得到理想的产物。

3.3 精制过程裂解汽油中得到的苯、甲苯和对二甲苯产品并不是纯净的化合物,还需要经过精制过程获得高纯度的产物。

精制过程包括蒸馏、结晶、萃取等步骤,通过这些步骤可以去除杂质,提高产品的纯度和品质。

4. 应用与展望裂解汽油生产苯、甲苯和对二甲苯的单元原则在化工工业中具有广泛的应用。

苯、甲苯和对二甲苯是重要的有机化合物,它们在染料、化学药品、塑料和涂料等领域具有重要的用途。

随着现代科技的发展,裂解汽油的工艺和技术也在不断创新和完善,预计未来这一领域的研究和应用将更加广泛。

催化重整装置技术问答

催化重整装置技术问答第一章原料预分馏过程1.何谓催化重整?催化重整装置的任务是什么?生产汽油与生产芳烃在流程上有何不同?催化重整是一种石油二次加工过程。

这一过程是以含C6~C11烃的石脑油为原料:在一定的操作条件和催化剂的作用下。

原料(烃)分子结构发生重新排列,使环烷烃和烷烃转化成芳烃或异构烷烃,同时副产部分氢气。

催化重整装置的任务是:①能够生产低分子石油芳烃—苯、甲苯和二甲苯等,因而它是生产芳香系石油化工产品的龙头装置,是芳烃联合装置的核心部分;②催化重整反应生成的产物—芳烃和异构烷烃具有很高的辛烷值,因此催化重整又是生产高辛烷值汽油组分的重要过程;③此外,副产的氢气是加氢裂化等用氢装置的重要氢气来源。

综上所述,催化重整是炼油和石油化工的重要生产工艺之一,但生产汽油与生产芳烃的工艺流程不同。

(1)生产苯类芳烃的重整装置,需要设置单独的芳烃分离工艺过程。

而生产汽油的重整装置则不需要。

芳烃分离过程是借助某种萃取剂(如甘醇类溶剂、环丁矾等),将重整生成油中的芳烃抽出,再借助芳烃精馏过程,将单体芳烃苯、甲苯及二芳烃分离出来。

(2)生产汽油的重整装置,虽然不需要芳烃抽提过程。

但要生产符合汽油规格指标要求的高辛烷值汽油调合组分,通常需将重整生成油中的低分子烃脱除,因此,需设置重整生成油稳定塔,将C4以下的烃类脱除。

无论是生产苯类芳烃产品,还是生产高辛烷值汽油组分的重整装置都离不了原料预处理过程和重整反应过程。

2.重整原料有哪些来源?各有何特点?在炼厂中,催化重整装置主要是加工常减压装置得到的低辛烷值直馏石脑油(粗汽油)。

有些炼油厂,为了提高全厂汽油的辛烷值,将低辛烷值焦化石脑油、减粘石脑油经加氢精制后也送到催化重整装置处理。

在国外,有些炼油厂甚至把催化裂化汽油中辛烷值较低的馏分经加氢后送到重整装置进行加工。

加氢裂化装置得到的重石脑油也是生产芳烃的主要原料来源。

不同来源的重整原料油各有其特点。

(1)直馏石脑油直馏石脑油,在我国通常是优质的重整原料。

连续重整 芳烃装置先进控制策略及应用

连续重整芳烃装置先进控制策略及应用摘要:先进控制技术目前已经广泛应用于石油石化企业中,有效提高了装置的自动化水平。

Honeywell公司的RMPCT模型预测技术是目前应用最广泛的先进控制技术之一。

本文从连续重整/芳烃装置的工艺特点出发,论述了采用鲁棒性多变量模型预测控制技术(RMPCT)在连续重整/芳烃装置中的控制方案的设计、策略及应用。

关健词:连续重整芳烃装置先进控制多变量控制模型预估控制先进控制技术是随着自动化技术、控制理论、计算机技术以及通讯技术的快速发展和不断完善的技术,目前已经广泛成功地应用于炼油化工生产过程,取得了显著的应用效果。

它较好地解决了炼油化工过程中时变、非线性、耦合、干扰等常规PID难于控制的问题。

RMPCT(鲁棒多变量预估控制技术)是目前应用最为广泛的先进控制技术,它是美国Honeywell公司开发的第二代先进控制技术,以此技术形成的商业化软件在国外石油化工企业中获得了广泛应用。

RMPCT是一种鲁棒性、多变量、预估控制技术,与常规PID控制相比,可在线调整控制品质,进行约束极限控制。

根据得到的过程模型,对被控变量进行预测,然后按照某种优化控制算法计算出输出值,最终实现前馈优化控制。

连续重整/芳烃装置,在石化产业中起到重要作用,该联合装置涉及到复杂的工艺过程,反应过程复杂,过程变量多,变量间耦合严重,因此,采用RMPCT可有效的降低装置波动、提高高附加值产品、挖潜增效。

1 连续重整装置工艺概述以某炼厂连续重整装置为例。

典型的重整装置由以下几部分组成:原料预处理、催化重整反应、催化剂再生单元、稳定分离单元、芳烃抽提及公用工程。

该装置是以宽馏分石脑油为原料,采用法国IFP第二代连续重整专利技术,以生产高辛烷值的重整油及富产氢气,重整生成油可供生产芳烃和作汽油调合组分。

由于重整反应压力低,温度高,加速了催化剂的结焦,要求对催化剂进行连续再生,保持催化剂高活性,以适应重整高苛刻度操作。

催化重整

5

指直馏汽油(见原油蒸馏)在蒸馏(或称拔头)

三、催化重时整所得工到艺的沸流点程低于 60℃的轻质馏分。炼厂中

为了提高直馏汽油中的辛烷值或将其用于催化

重整以生产芳烃,原要料求预除处去理重整原料中的拔头

以高辛烷油理值。量汽其的油组0.4成为%主主-0要.6是%

C5 烃类,收率约为原油处 (质量)。可做为石油化工原

【健康危害】可通过吸入、食入、皮吸收侵入人体,对 眼及上呼吸道有刺激作用,高浓度时对中枢神经系统有 麻醉作用。

2019/11/29

石油加工概论

11

1、 原料预处理部分

原料预处理

预分馏

预脱砷

钴钼镍 预加氢

切取合适沸 程的重整原 料

钼酸镍

2019合乎原料要 求

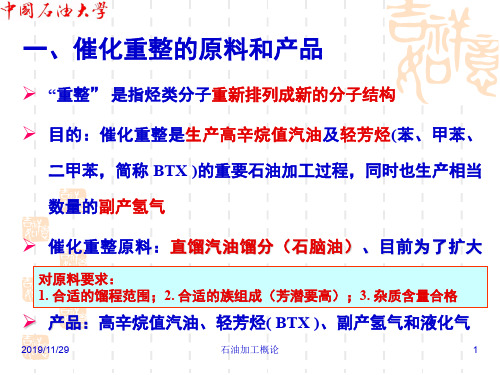

一、催化重整的原料和产品

“重整” 是指烃类分子重新排列成新的分子结构

目的:催化重整是生产高辛烷值汽油及轻芳烃(苯、甲苯、

二甲苯,简称 BTX )的重要石油加工过程,同时也生产相当 数量的副产氢气

催化重整原料:直馏汽油馏分(石脑油)、目前为了扩大

对原原料料要来求源:,也有用焦化汽油、加氢汽油

应两部分的工艺流程基本相同,不同之处在于:

① 因存在裂解反应,重整生成油中含有少量烯烃,在芳 烃抽提时,烯烃会混入芳烃而影响芳烃纯度,因此要经过 后加氢使这些烯烃饱和

② 分离出富氢气体后的重整生成油进入脱戊烷塔,塔顶

分出≤C5 的轻组分,塔底为脱戊烷油,即芳烃抽提的进料

2019/11/29

石油加工概论

料,用于烃类裂解重、整或反直应接做为工业溶剂等。

重整原料 原料预处理

重整反应系统

2019/11/29

重整循环氢

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第28卷第1期渤海大学学报(自然科学版)Vol.28No.1 2007年3月Journal of Bohai Univ ersity(Natural Science E ditio n)M ar.2007直接蒸馏重整汽油获取邻二甲苯和重芳烃原料姚玉瑞(锦州石化精细化工公司,辽宁锦州121001)摘 要:以精馏实验和化工模拟的方法建立了从重整汽油中获取邻二甲苯和重芳烃原料的流程,结果证明:直接精馏重整汽油可以获得短缺的化工原料邻二甲苯和重芳烃,且所得原料质量符合要求,生产目标产品质量收率大于88%,与生产汽油相比每吨增加经济效益2000元。

关键词:邻二甲苯;重芳烃;偏三甲苯;精馏中图分类号:TQ21 文献标识码:A 文章编号:1673-0569(2007)01-0012-05邻二甲苯和偏三甲苯是非常重要的有机化工原料,邻二甲苯主要用来生产苯酐,而偏三甲苯主要用来生产偏苯三酸酐[1]。

近年来,由于市场需求旺盛,邻二甲苯和生产偏三甲苯的原料——重芳烃供不应求。

锦州石化公司的苯酐装置和重芳烃装置也由于原料不足而经常停车。

1 锦州石化公司邻二甲苯及重芳烃原料供需概况锦州石化公司目前有4万吨/年苯酐装置,每年需邻二甲苯原料3.9万吨,由于没有邻二甲苯生产装置,这部分邻二甲苯原料全部依赖外购;锦州石化公司重芳烃装置加工能力也在4.5万吨/年以上,近几年原料供给情况见表1。

表1 重芳烃原料供应情况年份199920002001200220032004(1—6月)重整供给/T1027016851159018726114279320外购/T——800——2056875.263000合计/T1027017651159011078212302.2612320由表1可见,重芳烃原料的供给量远远不能满足装置的加工能力。

原料不足难以实现规模化生产,同时该装置也时常因此而造成停产。

这样装置既没有规模效益,又因间断开停车造成生产成本加大。

2001年以前锦州石化精细化工有限公司的偏三甲苯国内市场占有率达到70%,是国内最大的重芳烃生产基地,2002年占有率下降至30%,2003年下降至17%。

随着长岭、九江和辽阳(扩建)、独山子、兰州等几套偏三甲苯装置的陆续投产,全国偏三甲苯生产能力显著增加,锦州石化精细化工有限公司的偏三甲苯国内市场占有率进一步下降至6%以下,在市场中完全处于从属地位。

实际上,锦州石化公司重整装置为60万吨/年连续重整。

生产重整汽油44万吨/年,其中含邻二甲苯4万吨/年、重芳烃8万吨/年以上。

只因现有的芳烃抽提能力(19.2万吨/年)不足,难以分离而已。

收稿日期:2007-01-15.作者简介:姚玉瑞(1968-),男,硕士,总工程师,从事精细化工研究.2 重整汽油直接蒸馏生产邻二甲苯及重芳烃原料可行性分析2.1 原料组成分析锦州石化分公司催化重整汽油组分组成见表2表2 重整汽油组分组成及沸点简称名称组成/%沸点/℃5M 1C65-甲基己烯-10.18293.652M C62-甲基己烷 3.37990.053M C63-甲基己烷 2.96291.853EC53-乙基戊烷0.51893.47N C7正庚烷 2.10198T 3M 3C6反-3-甲基己烯-30.32097.424DM C62,4-二甲基己烷0.534109.43TO L 甲苯25.6371102M C72-甲基庚烷0.494117.653M C73-甲基庚烷0.741118.93N C8正辛烷0.445125EBZ 乙苯 5.860136M X YL 间二甲苯15.035139PX Y L 对二甲苯 4.160138.362M C 82-甲基辛烷0.127143.28OX Y L 邻二甲苯9.442144.43IC 3BZ 异丙基苯0.430152M ETO L 间乙基甲苯 6.594161135T M BZ 1,3,5-三甲基苯 1.567164.74O ETO L 邻乙基甲苯 1.866165.18124T M BZ 1,2,4-三基甲苯8.309169.35N C10正癸烷0.218174.15123T M BZ 1,2,3-三甲基苯 2.480176.1213DEBZ 间二甲苯 1.147175.0814DEBZ 对二甲苯 2.304177.13N C11正十一烷0.552195.891245BZ 1,2,4,5-四甲基苯1.706196.84N C12正十二烷0.694216.28N A PH萘0.196217.99 从表2中可以看到,与邻二甲苯沸点最接近的轻组分为2甲基辛烷,沸点143.28℃,接近邻二甲苯的沸点144.43℃,难以分离,但其含量极低,只有0.127%,对邻二甲苯95%的质量要求影响极小,则轻关键组分为对二甲苯,沸点138.36℃,与邻二甲苯沸点有6.07℃至多,分离完全可以进行;同样,重关键组分13 第1期姚玉瑞:直接蒸馏重整汽油获取邻二甲苯和重芳烃原料14渤海大学学报(自然科学版)第28卷为异丙苯,沸点152℃,与邻二甲苯沸点有7.57℃至多,分离更容易进行。

再来看偏三甲苯,轻关键组分为邻乙基甲苯,沸点165.18℃,与偏三甲苯沸点有4.17℃至多,分离完全可以进行;同样,重关键组分为正癸烷,沸点174.15℃,与偏三甲苯沸点有4.8℃至多,分离也可以进行。

通过分析可知,邻二甲苯与其前后组分沸点差大,产品质量要求低(大于95%),而偏三甲苯与其前后组分沸点差小,产品质量要求高(大于99%),偏三甲苯较邻二甲苯更难分离,也就是说只要偏三甲苯能够分离,邻二甲苯就必然能够分离。

2.2 重芳烃原料分离偏三甲苯实验及数据分析锦州石化精细化工有限公司技术发展部实验室对该原料进行分离,分出重芳烃。

实验仪器精馏塔塔板数为140块。

首先将重整汽油进行拔头浓缩,使其组成接近芳烃厂目前使用的原料组成,再将几批浓缩原料混合进行精馏。

并与芳烃厂的原料精馏结果进行对比。

其回流比为10:1。

实验结果与芳烃厂原料对比实验结果,如表3和表4所示:表3 浓缩重整汽油原料(A)及芳烃厂原料(B)组成对比轻组分均三甲苯X1偏三甲苯X2连三甲苯重组分A23.758.778.9530.36 1.5311.2115.43B40.113.03 5.2332.240.09 5.54 3.77表4 浓缩原料(A)与芳烃厂原料(B)精馏后偏三甲苯组成对比轻组分均三甲苯X1偏三甲苯X2连三甲苯重组分A0.070.220.2599.210030.200.02B——0.450.3899.01——0.16—— 由实验结果可见,重整汽油拔头后的芳烃组成接近精细化工芳烃厂目前使用的原料组成,其中含有的偏三甲苯是可以通过精馏的方法进行提纯的。

用芳烃厂精馏塔(145块塔板)进行精馏分离,根据实验对比数据分析,能够分离出纯度大于99%的偏三甲苯。

2.3 计算机模拟计算分析上述原料由计算机模拟计算[2],分离结果见表5:表5 计算机模拟计算结果简称名称组成/%偏三甲苯产品组成/%IC3BZ异丙基苯0.06——M ETO L间乙基甲苯22.27——135T M BZ1,3,5-三甲基苯 5.370.24O ETO L邻乙基甲苯 6.840.61124T M BZ1,2,4-三基甲苯30.7099.00N C10正癸烷0.8050.09123T M BZ1,2,3-三甲基苯9.170.0813DEBZ间二甲苯 4.24——14DEBZ对二甲苯8.52——N C11正十一烷 2.04——1245BZ1,2,4,5-四甲基苯 6.31——N C12正十二烷 2.565——N A PH萘0.725——计算机模拟流程见图1:图1 直接蒸馏重芳烃原料分离偏三甲苯计算机模拟流程模拟原料进料量为20吨,可分离出重芳烃4吨,经精馏后可得纯度为99%的偏三甲苯1.1吨。

则重芳烃收率为4/(0.20754×20)×100%=96.36%偏三甲苯的收率为:0.99×1.1/(0.06145×20)×100%=88.61%计算机模拟数据表明,偏三甲苯完全可以通过芳烃厂的精馏塔精馏获得,纯度和收率都较高。

3 直接蒸馏重整汽油获取邻二甲苯和重芳烃原料流程直接蒸馏重整汽油获取邻二甲苯和重芳烃原料流程见图2图2 直接蒸馏重整汽油获取邻二甲苯和重芳烃原料流程其中预分馏塔和邻二甲苯塔理论塔板数要达到140块,可利用高效填料降低整塔高度。

上述流程所得邻二甲苯质量纯度大于98.5%,各项指标均满足苯酐装置对原料的要求。

效益:C 9重芳烃原料市场价格与汽油市场价格差最少500元/吨,邻二甲苯与汽油市场价格差最少3000元,去除各种费用后,直接蒸馏重整汽油获取邻二甲苯和重芳烃原料各4万吨/年,其年效益可达8000万元。

4 结论通过计算机模拟及实验分析可以得出以下结论:15 第1期姚玉瑞:直接蒸馏重整汽油获取邻二甲苯和重芳烃原料16渤海大学学报(自然科学版)第28卷*重整汽油经两塔直接分离后,可以得到合格的邻二甲苯和重芳烃原料。

*对该重芳烃原料进行精馏,可以分离出产品质量纯度大于99%的偏三甲苯,且收率不低于88%。

*直接蒸馏重整汽油获取邻二甲苯和重芳烃原料即可以解决原料短缺问题,又能够增加经济效益。

参考文献:[1]赵开鹏,韩松.重整C9芳烃的综合利用[J].石油化工.1999(7):23-25.[2]姚玉瑞,李双.芳烃系列装置生产方案的整体优化模拟[J].计算机与应用化学.2006(8):46-49.To produce O-dimeth ylbenzene and h eav y aromatics bydirectly distilling reforming gasolineY AO Yu-rui(J inzhou Petroch emical Fine Chemical Co.,Ltd.J in z h ou121001,China)Abstract:By rectifying test and chemical induatrial simula tio n,a technical process was w orked out to produce o-dim ethylbenzene a nd heav y a ro matics from refo rming gasoline.The test result has prov ed that the m ethod of directly rectifying the refo rming g aso line ca n produces o-dim ethylbenzene and heav y arom atics with high quality and collection efficiency a nd notable eco no mic benefits.Key words:O-dimethylbenzene;heavy arom atics;pseudocum ene;rectifying。