机械加工工艺系统

机械加工工艺系统名词解释

机械加工工艺系统名词解释

1. 机械加工:采用机床等机器设备,对零件进行切削、磨削、抛光、钻孔等工艺操作,以达到加工零件的精度、表面质量和形状要求。

2. 数控机床:采用数字控制系统来控制机床进行自动化加工的机器设备,可以加工出复杂的三维零件。

3. 自动化生产线:生产过程中利用计算机、机器人等自动化设备对产品进行组装、检测、包装等操作,提高生产效率和产品质量。

4. CAD/CAM:计算机辅助设计与计算机辅助制造两个技术的合称,能够优化机械加工工艺流程,提高加工效率、降低成本。

5. 精度:机械加工中衡量零件尺寸偏差的指标,通常用公差、平面度、垂直度、圆度、直线度等参数表示。

6. 表面质量:机械加工中衡量零件表面平滑度、光洁度、无杂质和疵点的指标,常用Ra值、Rz值等参数表示。

7. 切削液:在机械加工中用来冷却切削工具和加工件、润滑和清洁加工表面的液体,可以提高加工质量和切削工具使用寿命。

8. 切削速度:机械加工中工件和切削刀具相对移动的速度,通常用转/分或

m/min表示,是影响切削力和热变形的重要因素。

9. 进给速度:机械加工中每单位时间加工切削刀具进给距离的速度,通常用mm/min表示,是影响加工效率和零件表面质量的重要因素。

10. 切削力:机械加工中切削刀具对工件产生的力,是影响加工过程稳定性和工具寿命的重要因素。

机械制造工艺学 第一章 基本概念

➢机器装配工艺过程

将合格的机器零件和外购 件、标准件装配成组件、 部件和机器的过程。

1-1 机械加工工艺过程的组成

1、工序:

一个或一组工人,在一台机床或一个工作地点对一个 或同时对几个工件所连续完成的那一部分工艺过程。

划分工序的要点是工人、工作地点及工件三不变并加 上连续作业。只要工人、工作地点及工件这三者中改 变了一个或不是连续完成的,则构成下一个工序。

① 集合性 ② 关联性 ③ 目的性 ④ 环境适应性 ① 集合性:系统是由若干个要素组成,单元既可以是实体, 也可以是概念(信息);可以是天然的,也可以是人工的(机床、 夹具等)。 系统中各要素不是简单地相加,只有各要素构成有机 整体时系统才具备其功能。 一个系统,即使各要素都很优良,如 果整体性能差,不能成为一个好系统。 反之,一些不算很理想的 要素,如果综合得好,可成为具有优良性能的系统。

本课程的特点

1、实践性强; 要理论联系实际。

2、内容广泛; 各课程、各学科间相互渗透。

3、灵活多变; 根据具体条件和情况实事就是地进行辩证

的分析。

考核方式

期末统一考试

第一章 基本概念

一. 什么叫“生产过程”? 将原材料转变成机械产品的全部劳动过程 直接生产过程:被加工对象的尺寸、形状或性能 产生一定的变化。如:零件的机械加工、热处理、 装配等。

的生产类型。

产品品种多,每一品种的产

1. 单 件 生 产

品数量很少,大多数工作地 点的加工对象经常改变。例

如,重型机械、专用设备或

新产品试制都属于单件生产

2. 大 量 生 产

产品品种固定,每种产品数量 很大,大多数工作地点长期进 行某一零件的某一道工序的加 工。如汽车、轴承、自行车等 的制造多属此种生产类型。

机械加工工艺系统分析

机械加工工艺系统分析摘要:在机械设备的加工过程中,由机床、刀具、夹具与被加工工件一起构成了一个实现某种加工方法的整体系统,其系统主要成为机械加工工艺系统。

就不同加工方法,其机械加工工艺系统也是不同的,比如说:车削工艺系统、铣削工艺系统、磨削工艺系统等。

机械制造技术主要是以表面成形理论、金属切削理论、工艺系统的基本理论为基础,以各种加工方法、加工装备的特点、应用为主体,以机械加工工艺与装配工艺设计为重点,实现了机械产品优质、高效、成本低的综合应用技术。

关键词:机械设备;加工工艺;系统前言:机床作为现代化机械制造行业中的主要加工设备,其主要担负着加工工作量,约占有机械制造总工作量的百分之五十左右,机床技术性能将直接影响机械产品性能、经济性和质量。

所以说,机床工业发展与机床技术水平的提升,必然会对我国国民经济发展起到推进作用。

下面就结合作者的实际工作经验,简要的分析机械加工工艺系统,以供参考。

1 机床1.1 金属切削机床金属切削机床主要是采用刀具进行切削,把金属毛坯加工成为机械零件机器,其主要是制造机器中的机器,所以说又被称为是工作母机,习惯上简称是机床。

机床有着很多的型号、用途,按照不同分类的方法能够归纳出不同种类。

按照机械设备的加工性质、所用的刀具、机床用途等能够分为车床、钻床、镗床、磨床、齿轮加工机床、螺纹加工机床、铣床、刨插床、拉床等共12类。

按照机床通用性的程度将分为通用机床、专门化机床、专用机床。

其中通用机床还称为是万能机床,加工的范围较广,通用性较强,主要适用在单件小批生产,比如说:卧式机床、万能外圆磨床、摇臂钻床等。

专门化的机床应用范围比通用机床更加的窄,但是有比专用机床稍宽。

专门化机床设计主要是为满足加工某零件或是工序,而专门设计与制造。

比如说:铲齿车床、丝杠铣床等。

专用机床的工艺范围最为狭窄,专用机床主要是为满足某特定零件特定工序的加工要求进行设计,比如说:大量生产汽车零件所用的各种组合机床。

机械制造工艺学课后习题及参考答案

机械制造工艺学课后习题及参考答案篇一:《机械制造工艺学》试题库及答案《机械制造工艺学》习题及答案一填充题 1 机械制造工艺学的研究对象主要是机械加工中的三大问题即(a),(b),(c)。

答案:加工质量、生产率、经济性。

2 机械加工工艺系统包括(a),(b),(c),(d)等四个方面。

答案:机床、夹具、工件、刀具。

3 工艺过程划分加工阶段的原因是:(a),(b),(c),(d)。

答案:提高加工质量、合理利用机床、安排热处理工序、及早发现毛坯缺陷。

4 在机械制造中,通常将生产方式划分为(a),(b),(c)三种类型。

答案:单件小批、中批、大批大量生产。

5 确定毛坯加工余量的方法有三种即(a),(b),(c)。

大批量生产用(d)。

答案:计算法、查表法、经验估计法、计算法。

6 根据作用的不同,基准通常可分为(a)和(b)两大类,定位基准属于(c)。

答案:基准、工艺基准、工艺基准。

7 为了保证加工质量,安排机加工顺序的原则是(a),(b),(c),(d)。

答案:先面后孔、先粗后精、先主后次、先基面后其它。

8 选择定位粗基准要考虑(1)使各加工面都有一定的和比较均匀的(a);(2)保证加工面与非加工面的(b)。

答案:加工余量、相互位置精度。

9 零件的加工精度包括三方面的内容即(a),(b),(c)。

答案:尺寸精度、几何形状精度、表面相互位置精度 10 零件表层的机械物理性质包括(a ),(b),(c)。

答案:表面冷硬、表层残余应力、表层金相组织 11 刀具磨损属于(a )误差,可以通过计算后输入(b )来补偿。

答案:变值系统误差、等值异号的误差 12 零件的表面质量包括(a),(b),(c)、(d)。

答案:表面粗糙度及波度、表面冷硬、表层残余应力、表层金相组织 13 工艺系统的振动分为两大类即(a)与(b),其中振幅随切削用量而变的是(c)。

答案:强迫振动、自激振动、自激振动 14 切削加工后,引起表面残余应力的主要原因有(a),(b),(c)。

01 机械加工工艺系统的基本知识

刀刃为旋转刀具(铣刀或砂轮)上的切削点1,刀具 作旋转运动的同时,其中心按一定规律运动,切削点 1的运动轨迹(如图中的曲线3)与工件相切,形成了 发生线2。 由于刀具上有多个切削点,发生线2是刀具上所有的 切削点在切削过程中共同形成的。 形成发生线需要二个成形运动:刀具的旋转运动和

展成法

2019/3/6

重庆人文科技学院

10

形成发生线的方法可归纳为四种:

c.轨迹法

利用刀具作一定的轨迹运动对工件进行加 工的方法。 刀刃为切削点1,它按一定轨迹运动,形 成所需的发生线2。 形成发生线需要一个运动。

轨迹法

2019/3/6

重庆人文科技学院

12

形成发生线的方法可归纳为四种:

d.相切法

(1)主运动

机床上形成切削速度并消耗大部分

动力的运动。

速度高,消耗的功率大。

任何一种机床,必定有、且通常只 有一个主运动。

主运动可能是简单运动,也 可能是复合的成形运动。

(2)进给运动

• 机床上维持切削加工过程连续不断进行 的运动。 • 速度较低,消耗的功率较小。 • 一台机床的进给运动可能有一个或几个。

2. 金属切削机床型号的编制方法

机床品种多,用机床型号表示。通用机床型号的组成: 由基本部分和辅助部分组成,中间用“/”隔开,读作 “之”前者需统一管理,后者纳入型号与否由企业自定。

代号顺序依次为:类代号,通用特性和结构特性代号, 组代号,型代号,主参数代号,重大改进顺序代号。

(1)类代号 用大写汉语拼音字母表示,位于型号之前。表1机 床类别代号表。

第二节 金属切削机床与数控机床的基本知识

机械制造工艺学复习题

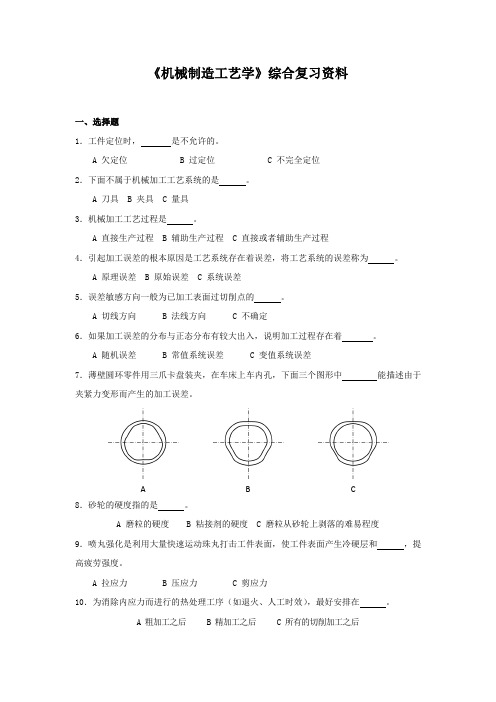

《机械制造工艺学》综合复习资料一、选择题1.工件定位时,是不允许的。

A 欠定位B 过定位C 不完全定位2.下面不属于机械加工工艺系统的是。

A 刀具B 夹具C 量具3.机械加工工艺过程是。

A 直接生产过程B 辅助生产过程C 直接或者辅助生产过程4.引起加工误差的根本原因是工艺系统存在着误差,将工艺系统的误差称为。

A 原理误差B 原始误差C 系统误差5.误差敏感方向一般为已加工表面过切削点的。

A 切线方向B 法线方向C 不确定6.如果加工误差的分布与正态分布有较大出入,说明加工过程存在着。

A 随机误差B 常值系统误差C 变值系统误差7.薄壁圆环零件用三爪卡盘装夹,在车床上车内孔,下面三个图形中能描述由于夹紧力变形而产生的加工误差。

A B C8.砂轮的硬度指的是。

A 磨粒的硬度B 粘接剂的硬度C 磨粒从砂轮上剥落的难易程度9.喷丸强化是利用大量快速运动珠丸打击工件表面,使工件表面产生冷硬层和,提高疲劳强度。

A 拉应力B 压应力C 剪应力10.为消除内应力而进行的热处理工序(如退火、人工时效),最好安排在。

A 粗加工之后B 精加工之后C 所有的切削加工之后11.机器装配时,最小的装配单元是。

A 部件B 组件C 套件12.下列误差形式中,属于几何误差(与工艺系统初始状态有关的原始误差)的是。

A 机床主轴的回转误差B 工艺系统的受力变形C 刀具在加工过程中的磨损13.制定机械加工工艺规程时,如果采用普通加工方法的单件小批生产,一般来说,只需要填写。

A 机械加工工艺过程卡片B 机械加工工艺卡片C 机械加工工序卡片14.制订机械加工工艺规程的核心是。

A 工艺审查B 拟订机械加工工艺路线C 确定各工序的加工余量15.下列热处理工序中,需要安排在切削加工之后进行的是。

A 正火B 退火C 淬火16.下面三种装夹方法中,可以获得最高装夹精度是______。

A 夹具中装夹B 直接找正装夹C 划线找正装夹17.机械加工时,对于一个工件的定位方案,______是绝对不允许的。

机械工艺系统对加工精度的影响

机械工艺系统对加工精度的影响1. 引言机械工艺系统是指机械加工过程中涉及的各种工艺操作和设备,它对加工精度具有重要的影响。

机械工艺系统的合理设计和优化可以提高加工精度,而工艺系统的不当操作、设备损坏等因素则会降低加工精度。

本文将探讨机械工艺系统对加工精度的影响,并提出相关解决方案。

2. 加工精度概述2.1 定义加工精度是指机械加工过程中工件与设计要求之间的误差程度。

它反映了工件加工质量的优劣,通常用尺寸和形位公差来表示。

2.2 影响因素加工精度受许多因素的影响,包括材料性质、机床精度、刀具磨损等。

其中,机械工艺系统对加工精度的影响是至关重要的。

3. 机械工艺系统对加工精度的影响3.1 工艺参数对加工精度的影响在机械加工过程中,工艺参数的选择对加工精度具有直接影响。

例如,切削速度、进给速度和切削深度等参数的调整,会对加工过程中产生的热变形、切削力和切削温度等因素产生影响,进而影响加工精度。

3.2 工艺操作对加工精度的影响机械加工中,操作员的操作水平和技术能力对加工精度有很大影响。

不正确的操作会导致工件加工误差的增大,从而降低加工精度。

因此,培训操作员并严格执行操作规程是提高加工精度的重要措施。

3.3 设备状况对加工精度的影响机床是机械加工过程中不可或缺的设备,它的质量和状态对加工精度有直接影响。

如机床刚度不足、运动误差过大等因素都会导致加工精度下降。

因此,定期检测和维护机床是保证加工精度稳定的重要环节。

4. 提高加工精度的措施4.1 工艺系统优化通过对工艺系统的优化,可以减少加工误差的产生。

比如合理设计加工路线、选择合适的切削参数等措施,可以提高加工的稳定性和一致性,从而提高加工精度。

4.2 设备维护和改进定期维护和改进机床设备,保持其良好的工作状态,是提高加工精度的关键措施。

进行机床的润滑、调整和磨损件的更换,可以保证机床的精度和可靠性,提高加工精度。

4.3 操作员培训和管理提高操作员的技术水平和操作规范性,培训其正确的操作方法和操作要领,可以有效地提高加工精度。

机械制造工艺学课后练习答案1-5章

1-6 什么是机械加工工艺过程?什么是机械加工工艺系统?机械加工工艺过程是机械产品生产的过程的一部分,是直接生产过程,其原意是指采取金属切削刀具来加工工件或磨具来加工工件,使之达到所要求的形状、尺寸、表面粗糙度和力学物理性能,成为合格零件的生产过程。

机械加工工艺系统是零件进行机械加工时,必须具备一定的条件,即要有一个系统来支持。

通常,一个系统是由物质分系统、能量分系统和信息分系统所组成。

1-7 什么是工序、安装、工位、工步和走刀?1.工序:一个(或一组)工人在一个工作地点对一个(或同时对JL 个)工件连续完成的那一部分工艺过程。

2.安装:如果在一个工序中需要对工件进行几次装夹,则每次装夹下完成的那部分工序内容称为一个安装。

3.工位:在工件的一次安装中,通过分度(或移位)装置,使工件相对于机床床身变换加工置,则把每一个加工位置上的安装内容称为工位。

4.工步:加工表面、切削刀具、切削速度和进给量都不变的情况下所完成的工位内容,称为一个工步。

5.走刀:切削刀具在加工表面上切削一次所完成的工步内容,称为一次走刀。

1-8 某机床厂年产 CA6140 车床2000台,已知机床主轴的备品率为14%,机械加工废品率为4%,试计算机床主轴的年生产纲领并说明属于何种生产类型,工艺过程有何特点?若一年工作日为282天,试计算每月(按26天计算)的生产批量。

(1)机床主轴的年生产纲领N=Qn(1+%+%)=20001(1+14%+4%)=2360αβ⨯⨯台机床主轴属于中型机械,查表属于大批生产的生产类型。

(2)工艺过程特点a)采用模锻制造毛坯,毛坯精度高,加工余量小。

b)采用专用机械加工设备流水线生产c)采用专用工装d)采用详细的工艺规程,用工序卡、操作卡及调整卡管理生产。

(3)生产批量n 217.589217⨯'==≈NA 236026=台F 2821-10 何谓六点定位原理?何谓完全定位和不完全定位?何谓欠定位和过定位?试举例说明之。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

看一看

例题

例:车削直径为300mm的铸铁带轮外圆,若切削速度为60m/min, 试求车床主轴转速.

解:根据公式

得

实际生产中,理论上计算出的主轴转速应从车床转速表中 最接近的一档选取

进给量f----刀具在进给运动方向上相对于工件的位移量, 用刀具或工件每转或每行程的位移量来表述, 单位是mm/r或mm/行程。

每齿进给量fz ----后一个刀齿相对于前一个刀齿的进给 量,单位是mm/z

每齿进给量是对于铣刀、拉刀等多齿刀具

各进给量间的关系:Vf=nf=nfzZ

三、切削用量和切削层参数

2、成形法:刀具的切削刃就是被加工表面的母线,导线是 刀具切削刃相对于工件的运动形成的。

3、展成法:又称范成法。是指对各种齿形表面进行加工时, 刀具的切削刃与工件表面之间为线接触,刀具 与工件之间作展成运动(或称啮合运动),齿 形表面的母线是切削刃各瞬时位置的的包络线。

一、零件表面的成形

4、相切法:采用 铣刀、砂轮等旋转 刀具加工工件时, 刀具自身的旋转运 动形成圆形发生线, 同时切削刃相对于 工件的运动形成其 他发生线。

(3)背吃刀量ap

切削深度ap(背吃刀量)是在与主运动和进给运动方向 相垂直的方向上度量的已加工表面与待加工表面之间的距离, 单位mm。

主运动是回转运动时:

主运动是直线运动时:

ap=Hw-Hm

钻孔时:

式中:dw----工件待加工表面直径 dm----工件已加工表面直径 Hw----工件等加工表面厚度 Hm----工件已加工表面厚度ห้องสมุดไป่ตู้

(2)进给运动是配合主运动实现依次连续不断地切除多余金属 层的刀具与工件之间的附加相对运动。进给运动与主运动 配合即可完成所需的表面几何形状的加工,根据工件表面 形状成形的需要,进给运动可以是多个,也可以是一个; 可以是连续的,也可以是间歇的。

二、机械加工的运动

2、辅助运动:实现机床的各种辅助动作,为表面成形创造条件。

一、零件表面的成形

机械加工中,工件表面是由工件与刀具之间的相对运动 和刀具切削刃的形状共同实现的。相同的表面,切削刃的不 同,工件和刀具之间的相对运动也不相同,这是形成各种加 工方法的基础。有轨迹法、成形法、展成法、相切法等。

1、轨迹法:母线和导线都是刀具切削刃端点(刀尖)相对 于工件的运动轨迹。

§2-1 零件表面的成形和机械加工运动 一、零件表面的成形

机械零件的表面形 状千变万化,但大都是由 几种常见的表面组合而成 的。这些表面包括平面、 圆柱面、圆锥面、球面、 螺旋面、圆环面以及成形 曲面等,如图所示。

一、零件表面的成形

如图表示的各 类零件都由各种表 面构成。

这些表面都可以 看成是由一根母线 沿着导线运动而形 成的,母线和导线 统称为发生线。

二、机械加工的运动

机床的运动:表面成形运动和辅助运动。

1、表面成形运动:根据几何的角度来分析,为保证得到工 件表面的形状所需的运动。

根据工件表面形状和成形方法的不同,成形运动有以下类型:

(1)简单成形运动:如果一个独立的成形运动,是由单独 的旋转运动或直线运动构成的,则此成形运动称为简 单成形运动。

(见图b)

二、机械加工的运动

从保证金属切削过程的实现和连续进行的角度看,成形 运动可分为:主运动和进给运动。

(1)主运动:使工件与刀具产生相对运动以进行切削的最基 本运动,称为主运动。主运动的速度最高,所以消耗的 功率最大。一般机床的主运动只有一个。

如:车削、镗削加工时工件的回转运动,铣削和钻削时刀具的 回转运动,刨削时刨刀的直线运动等都是主运动。

(4)操纵及控制运动 包括变速、换向、启停及工件的 装夹等。

三、切削用量和切削层参数

1、切削过程中工件上的表面

切削加工过程是一个动态过程, 在切削过程中,工件

上通常存在着三个不断变化的切削表面。即

(1)待加工表面 (2)已加工表面

工件上即将被切除的表面

(3)过渡表面

工件上已切去切削层而形成的新表面。

工件上正被刀具切削着的表面,介于 已加工表面和待加工表面之间。

(见图示)

2、切削用量 切削速度、进给量、背吃刀量(切削深 度)称为切削用量三要素

三、切削用量和切削层参数

(1)切削速度Vc 切削速度vc是刀具切削刃上选定点相对于工件的主运动

瞬时线速度。由于切削刃上各点的切削速度可能是不同,计 算时常用最大切削速度代表刀具的切削速度。当主运动为回 转运动时:

看一看

新课

定义:在机械加工中,由机床、刀具、夹具与被加工工件 一起构成了一个实现某种加工方法的整体系统,这一系统称为 机械加工工艺系统。

对应于不同的加工方法有不同的机械加工工艺系统,如车 削工艺系统、铣削工艺系统、磨削工艺系统等。

机械制造技术就是以表面成形理论、金属切削理论和工艺 系统的基本理论为基础,以各种加工方法、加工装备的特点及 应用为主体,以机械加工工艺和装配工艺的设计为重点,以实 现机械产品的优质、高郊、低成本为目的的综合应用技术。

(2)复合成形运动:如果一个独立的成形运动,是由两个 或两个以上旋转运动或直线运动,按照某种确定的运 动关系组合而成,则称此成形运动为复合成形运动。

看一看

例题

例1:用外圆车刀车削外圆柱面时

工件(的见旋图转a运),

动B1和刀具的直线运动A1就是两个简单成形运动。

例2:车螺纹时,螺纹表面的导线(螺旋线)必须由工件的回转 运动和刀架直线 运动保持确定的 相对运动关系才 能形成,这也是 一个复合成形运 动。

式中d—切削刃上选定点的回转直径,mm; n—主运动的转速,r/s或r/min.

当主运动为直线运动时,切削速度是刀具相对于工件的 直线运动速度

三、切削用量和切削层参数

(2)进给速度Vf、进给量f、和每齿进给量fz

进给速度Vf----切削刃上选定点相对于工件的进给运动 瞬时速度,单位是mm/s或mm/min。

(1)空行程运动 刀架、工作台的快速接近和退出工件等, 可节省辅助时间。

(2)切入运动 为保证被加工面获得所需尺寸,刀具相 对于工件表面的深入运动。

(3)分度运动 使工件或刀具回转到所需要的角度,多 用于加工若干个完全相同的沿圆周均匀分布的表面,也有在 直线分度机上刻直尺时,工件相对刀具的直线分度运动。