机加工自动线控制系统(DOC)

自动生产线控制技术概述【文献综述】

⾃动⽣产线控制技术概述【⽂献综述】⽂献综述电⽓⼯程及⾃动化⾃动⽣产线控制技术概述摘要:⾃动⽣产线简称为⾃动线。

是⼀种能够实现产品⽣产过程⾃动化的机器体系。

它是按照⼀定的⼯艺顺序排列若⼲台⾃动机床,然后⽤⼯件传送装置和控制系统连接起来进⾏⾃动加⼯的连续⼯作。

从⽽提⾼⼯作效率及劳动⽣产率,并降低⽣产成本,提⾼产品的精度与⼯艺。

关键词:⾃动线;⽣产线;PLC;控制⽹络1 引⾔从⼆⼗世纪⼆⼗年代开始,我国的机械制造业中开始出现⾃动⽣产线。

由于现代化⼯业技术的飞速发展,特别是电⼦元件等⾏业的突飞猛进,企业对⽣产与其对应的产品配件的⽣产效率和产品精度的要求就越来越严格[1]。

因此对落后的技术与陈旧的设备进⾏改⾰,使其在⽣产过程中能符合更⾼的⾃动化要求,从⽽为企业减免不必要的⿇烦与损失,进⽽提⾼经济效益与⽣产效益。

采⽤⾃动⽣产线能够在有限时间内⽣产出⼤量的产品,⼯艺先进,可靠⽽且稳定。

⾃动⽣产线⼜被⼈们称为⾃动线,所谓⾃动线就是能使得⽣产过程⾃动化的体系。

它可以通过传送系统和控制系统来操控⽣产零件,并伴有巡查和信号控制系统来监控零件。

通过这样⼀套完整的系统来进⾏⾃动化的加⼯,检测,装卸及运输。

实现了产品⽣产的⾼度连续化及连续⾃动化的⽣产线[2]。

2 ⾃动⽣产线控制系统2.1⾃动⽣产线的发展及特点⾃动⽣产线是由最早期的流⽔⽣产线发展⽽来的。

最早是在机械制造中出现了组合机床,随后改⾰称为了组合机床⾃动线。

之后在汽车制造业中出现了流⽔⽣产线和半⾃动⽣产线。

并经过⾜够时间的⾰新演变成了今天的⾃动⽣产线。

⾃动⽣产线通过⼀套完整的体系来控制系统进⾏⾃动化的加⼯,在⼤批量的⽣产过程中采⽤⾃动⽣产线还具有提⾼劳动⽣产率,改善⽣产条件,缩短了⽣产周期,降低⽣产成本等众多优势。

是可以为企业创造经济效益和保障产品均衡性的重要制造设备[3]。

2.2⾃动⽣产线的组成及应⽤范围⾃动⽣产线简称为⾃动线。

是⼀种能够实现产品⽣产过程⾃动化的机器体系。

第3章 机械加工自动线1

2020/8/5

武汉理工大学机电学院

2/69

1、自动线的特征

ห้องสมุดไป่ตู้

将机床按工艺路线依次排列,用自动输送装置和其它辅助装置将它们 联系起来,使其按规定的程序自动地进行工作。

在自动线中,工件以一定的生产节拍,按照工艺顺序自动地经过各个 工位,在不需工人直接参与下,自动完成预定的加工过程,最后成为合 乎要求的制品。

如图所示。这 类生产线上工件由 输送装置直接带动, 输送基面为工件上 的某一表面。加工 时工件从生产线的 始端送入,完成加 工后从生产线的末 端输出。

2020/8/5

武汉理工大学机电学院

13/69

按工件的输送方式分类

(2) 带随行夹具

的生产线

如图所示。这 类生产线将工件安 装在随行夹具上, 由主输送带将随行 夹具依次输送到各 个工位,完成工件 的加工。加工完毕 后,随行夹具由返 回输送带将其送回 到主输送带的起始 端。

武汉理工大学机电学院

11/69

按工件的输送方式分类

(1) 直接输送的生 产线

如图所示。这 类生产线上工件由 输送装置直接带动, 输送基面为工件上 的某一表面。加工 时工件从生产线的 始端送入,完成加 工后从生产线的末 端输出。

2020/8/5

武汉理工大学机电学院

12/69

摆杆式输送装置图片

(1) 直接输送的生 产线

多品种成批生产的柔性自动线

按不同特征进行分类的目的——便于从某一方面分析和掌握自动线 的特性和规律。可从三个方面分类:

所用的工艺设备类型 自动线有无贮料装置 加工对象

2020/8/5

武汉理工大学机电学院

6/69

按所用的工艺设备类型分类

机加工自动线PLC控制系统

图9-14 ORB指令

ORB指令(见图9-14)将多触点电路块(一般是串联电路块)与上面的触点电路块并联,它不带元件号,相当于电路块间右侧的一段垂直连线。要并联的电路块的起始触点使用LD或LDI指令,完成了电路块的内部连接后,再用ORB指令将它上面的触点电路块并联。

9.2.2 FX2系列PLC的编成元件 FX2系列PLC梯形图中的编程元件的名称由字母和数字组成,它们分别表示元件的类型和元件号,例如Y10、M129。输入继电器和输出继电器的元件号用八进制数表示,八进制数只有0~7这8个数字符号,遵循“逢8进1”的运算规则。例如,八进制数17和20是两个相邻的整数。表9-1给出了FX2系列PLC的输入/输出继电器元件号。

图9-10 AND与ANI指令

在1个回路中,串、并联触点的个数是没有限制的。在图9-10中,指令“OUT M101”之后经T1的触点去驱动Y4,称为连续输出。只要按正确的次序设计电路,可重复使用连续输出。

图9-11 不推荐的电路

图9-10中M101和Y4线圈所在的并联支路如果改为图9-11中的电路,必须使用后面要讲到的MPS(进栈)和MPP(出栈)指令。

9.2.2.5.2 积算定时器 100ms积算定时器T250~T255的定时范围为0.1~3276.7s。积算定时器的工作原理如图9-6所示,T250的当前值计数器对100ms时钟脉冲进行累加计数。X1的常开触点断开或停电时停止定时,当前值保持不变。设图9-6中D20的值为5678,X1的常开触点再次接通或重新上电时继续定时,累计时间(t1+t2)为

机加工自动线的废品控制 doc

机加工自动线的废品控制孙大伟随着工业自动化技术的发展,制造业的自动化水平日益提高,机加工自动线在柴油机零部件的加工制造中得到了广泛的应用。

机加工自动线的应用极大减轻了工人劳动强度、提高了生产效率;减少了人为因素对生产线的影响,能够对生产线的设备进行网络连接,实现集中控制、集中管理,便于组织精益生产。

但是用自动线加工工件时,哪些因素影响生产线的废品率、怎样降低生产线的废品率,以达到降本增效的目的。

本文主要介绍用机加工自动线进行实际生产中的废品率控制问题。

一、影响机加工自动线废品率的因素机加工自动线中,影响工件废品率的因素主要有:工艺制定的合理性、设备的稳定性、刀具的影响、毛坯质量的影响、操作者素质的影响、在线测量的影响等。

其中工艺制定的合理性及设备的稳定性是由工艺方案设计阶段决定,在进行工艺方案设计时需考虑各方面因素的影响、由各专业人员经过充分讨论,设计出合理的工艺方案,并确定设备制造厂家。

工艺方案及设备选型将直接影响生产线的质量及成败,非常重要,应由机加工工艺专家汇集各方面意见并经充分讨论形成最终方案。

机加工自动线在实际的生产加工中,即使有了合理的加工工艺、可靠的设备及先进的刀具作保障,往往还会出现一定数量的工件废品率。

机加工自动线多数为多台不同类型机床组成的组合线,有时由于条件限制,一道工序中前面工位产生的工废要到自动线最后一个工位才能发现,有时由于抽检频次的安排而不能及时发现已报废工件,这些都势必会增加发动机的制造成本,降低设备的利用率,并且影响精益生产的生产组织。

将工件废品率控制在最低水平,不仅需要工艺、设备、刀具等管理部门的技术人员重视,生产现场管理者同样也应该重视。

二、刀具对工件废品率的影响刀具引起的工废是生产线运行中产生工件废品的主要部分。

从机床供应商配备刀具的情况来看,并不都是每把刀具的选择及其切削参数的设定都是最合理的,在实际生产中还需要不断优化。

1. 刀具及刀具切削过程的优化刀具的优化需要工艺工程师及刀具工程师和生产现场有实践经验的操作者积极参与,他们可以根据自己的实际经验提出独特见解。

基于PLC的自动生产线控制系统的设计论文(DOC 28页)

基于PLC的自动生产线控制系统的设计论文(DOC 28页)安徽机电职业技术学院毕业论文基于PLC的自动生产线控制系统的设计系部电气工程系专业机电一体化班级机电3082班姓名蔡丽莉学号 **********指导教师赵光艺2010~ 2011学年第一学期摘要随着科学技术的发展,人类社会对产品的功能与质量的要求越来越高,产品更新换代的周期越来越短,产品的复杂程度也随之增高,传统的大批量生产方式受到了挑战。

这种挑战不仅对中小企业形成了威胁,而且也困扰着国有大中型企业。

因为,在大批量生产方式中,柔性和生产率是相互矛盾的。

众所周知,只有品种单一、批量大、设备专用、工艺稳定、效率高,才能构成规模经济效益;反之,多品种、小批量生产,设备的专用性低,在加工形式相似的情况下,频繁的调整工夹具,工艺稳定难度增大,生产效率势必受到影响。

为了同时提高制造工业的柔性和生产效率,使之在保证产品质量的前提下,缩短产品生产周期,降低产品成本,最终使中小批量生产能与大批量生产抗衡,柔性自动化系统便应运而生。

PLC是在传统的顺序控制器的基础上引入了微电子技术、计算机技术、自动控制技术和通讯技术而形成的一代新型工业控制装置;充分利用计算机技术对生产过程进行集中监视、控制管理和分散控制;充分吸收了分散式控制系统和集中控制系统的优点,采用标准化、模块化、系统化设计,配置灵活、组态方便。

本论文主要是模拟工业自动生产线通信系统实现以下各站功能。

然后利用Profibus总线进行八站通信连接使之成为一条自动生产线控制模拟系统。

关键字:PLC、自动生产线、Profibus通信分。

它包括设计、规划、生产控制和系统监督等软件。

柔性生产线适合于年产量1000~100,000件之间的中小批量生产。

3、柔性自动化生产线的优点柔性生产线是一种技术复杂、高度自动化的系统,它将微电子学、计算机和系统工程等技术有机地结合起来,理想和圆满地解决了机械制造高自动化与高柔性化之间的矛盾。

湖南工程学院各专业毕业设计(论文)参考选题(DOC)

湖南工程学院成人教育各专业毕业设计(论文)参考选题工商管理(经济管理、工商企业管理、市场营销)毕业论文选题1、论企业战略联盟形态演进。

2、关于增强我国企业国际竞争力的理论思考与对策。

3、民营企业不同发展阶段的人力资源管理策略分析。

4、企业对企业营销中的购买行为模型及其应用价值。

5、团结顾客价值进行管理创新。

6、家庭制企业人力资源管理模式的局限与突破。

7、国企经营者报酬制度改革思路。

8、论民营企业文化再造。

9、绩效管理的理论与实践。

10、国有企业改革的关键是领导机制改革。

11、成长型企业如何变革管理。

12、关于知识营销及其方法的研究。

13、集团公司战略风险管理模型探讨。

14、价值链战略管理模式研究。

15、国有资产授权经营的积极作用与局限性。

16、知识营销与企业核心竞争力培养。

17、我国第三方物流发展模式探讨。

18、特许连锁的发展与商业特许权估价探讨。

19、民营企业中的集群现象及启示。

20、民营企业制度创新的挑战与机遇。

21、乡镇集体企业经营者选择管理机制浅析。

22、论小企业产业定位及政府调节。

23、企业并购动机分析。

24、国有企业退出战略的成本和收益分析。

25、试论品牌延伸的世界。

26、机遇管理与我国企业发展机遇分析。

27、多指标考评体系在特许经营中的运用。

28、我国现阶段发展电子商务的若干问题。

29、中国民营企业融资问题研究。

30、现代企业的职业化销售管理。

31、浅谈困难企业如何走出困境。

32、××公司的中长期竞争战略性剖析。

33、创新国有企业经营者选用机制。

34、连锁经营中的定位策略。

35、民营企业家综合评价指标体系研究。

36、乡镇企业内部激励机制创新。

37、对我国零售企业进行物流再造的思考。

38、企业管理沟通文化与价值观分析。

39、企业营销管理预警指标体系的研究。

40、化工作中心不利因素为优势。

41、集团总部的管理功能如何定位?42、企业文化建设模式初探。

43、企业治理结构转变的目标模式与融资体系变革。

机械自动化制造系统试题及答案

机械自动化制造系统一、名词解释1.机械化执行制造过程的基本动作是由机器(机械)代替人力劳动来完成2.PLC 可编程序控制器3.自动化操纵机器(机械)的动作也是由机器来完成的过程4.开环控制系统的输出量对系统的控制作用没有影响的控制方式5.物流物料的流动过程6.模型系统的抽象形式7.闭环控制系统的输出信号对系统的控制作用具有直接影响的控制方式8.RGV 有轨导向小车9.机器人能完成通常由人才能完成工作的一种自动装置10.适应控制系统本身能够随着环境条件或结构的不可预计的变化,自行调整或修改系统参量的控制系统11.AGV 自动导向小车12.集成将被称为系统的有机整体再次彼此之间协调而形成一个更大的有机整体的方式13.设备诊断对设备的运行状态做出判断14.NC 数控机床15.MC 加工中心16.FMC 柔性制造单元17.FMS 柔性制造系统18.CIMS 计算机集成制造系统19.CNC 计算机数控20.FTL 柔性自动线21.ATC 自动换刀装置22.AE 声发射23.FAS 柔性装配系统24.AI 人工智能25.ES 专家系统26.CAPP 计算机辅助工艺设计27.系统由相互联系、相互作用和相互制约的各个要素组成且具有一定功能的整体28.程序控制按照预定的程序来控制各执行机构,使之自动进行工作循环的系统29.在线测量指在设备运行、生产不停顿的情况下,对设备和加工过程运行状态的信息数据进行采集的方式30.仿真利用模型对实际系统进行实验研究的一种方法二、判断题1.加工设备自动化主要是指实现了机床加工循环自动化和实现了辅助工作自动化的加工设备。

2 加工中心必须具有刀具库及刀具自动交换机构。

3.自动化加工设备是指实现了加工过程自动化的设备。

(错)4 加工一个工件的工作循环tg是由切削时间和空程辅助时间组成的,即tg=tq+tf,显然只要减小tq就能提高生产率。

(错)5.加工设备的自动化其实质是在终端执行元件上无需由人来直接或间接操作的自动控制。

机械自动化本科毕业设计题目大全

8

徐正冈

(15人)

1、CA6140车床拨叉的加工工艺及夹具设计

2、CA6140车床后托架的加工工艺及夹具设计

3、CA6140车床主轴的加工工艺及夹具设计

4、WH212减速机壳体的加工工艺及夹具设计

5、WHX112减速机壳体的加工工艺及夹具设计

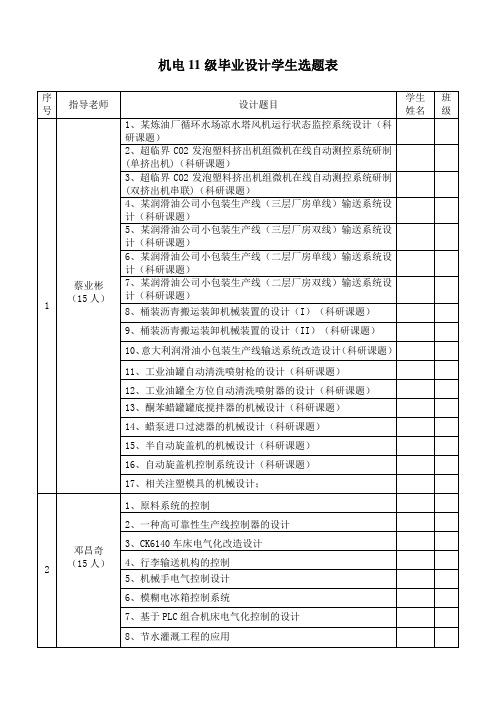

17、相关注塑模具的机械设计;

2

邓昌奇

(15人)

1、原料系统的控制

2、一种高可靠性生产线控制器的设计

3、CK6140车床电气化改造设计

4、行李输送机构的控制

5、机械手电气控制设计

6、模糊电冰箱控制系统

7、基于PLC组合机床电气化控制的设计

8、节水灌溉工程的应用

9、五层电梯的单片机、PLC控制

10、PLC控制技术在铁精粉生产过程中的应用

14、扬声器锥形盘架冲拉复合模设计及虚拟加工

15、花生湿式去皮机的设计

16、便携式探伤仪壳体注塑模设计及仿真

17、曲轴多体动力学仿真加工及优化

5

黄崇林

(15人)

1、齿轮单面啮合综合检查仪的设计

2、垃圾粉碎机的设计

3、物料灌装自动生产线的设计

4、CA6136普通车床数控化改造

5、电子计价称的设计

6、乳粉包装称重控制系统的设计

机电

序号

指导老师

设计题目

学生姓名

班级

1

蔡业彬

(15人)

1、某炼油厂循环水场凉水塔风机运行状态监控系统设计(科研课题)

2、超临界CO2发泡塑料挤出机组微机在线自动测控系统研制(单挤出机)(科研课题)

3、超临界CO2发泡塑料挤出机组微机在线自动测控系统研制(双挤出机串联)(科研课题)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第1章工程实践训练的目的与任务 (1)1.1 目的 (1)1.2 任务 (1)第 2 章机加工自动线的用途、基本组成和工作原理 (3)2.1 机加工自动线的用途 (3)2.2 机加工自动线的基本组成和工作原理 (3)2.2.1 机械部分的基本组成和工作原理 (3)2.2.2 液压部分的基本组成和工作原理 (4)2.2.2.1 机加工自动线输送带液压部分工作原理 (9)2.2.2.2 定位、夹紧机构液压部分工作原理 (9)2.2.2.3 铣端面动力头液压传动部分工作原理 (10)第3章自动线控制系统的组成及其各电器元件的作用 (12)第 4 章机加工自动线控制系统的操作训练 (15)4.1 操作前的准备 (15)4.2 全线全自动方式下的操作 (15)4.3 全线半自动方式下的操作 (16)4.4 手动方式下的操作 (17)4.5 停止运行的操作 (17)第5章机加工自动线控制系统的编程及其调试训练 (18)5.1 编程训练 (18)5.2 程序的调试训练 (23)5.2.1 将程序写入PLC的内存中 (23)5.2.2 程序的调试 (23)第6章机加工自动线控制系统的故障诊断训练 (24)第7章工艺图纸的设计 (26)心得体会 (27)第1章工程实践训练的目的与任务1.1 目的生产自动化是科学技术不断进步和生产高度发展的产物,是一种理想的生产形式。

在大批量生产条件下,由于产品品种单一,产品结构稳定,而且产量大,一般都具备有工步、工序自动化和流水作业的基础,建立自动线使产品零件加工工艺过程自动化是少品种大批量生产实现自动化的一种良好方式。

因此,在机械行业,机械加工生产自动线已成为一种常见的自动化生产形式。

自动线由基本工艺设备及工件传送系统、控制系统组成。

其中,控制系统的设计、安装、调试和维护是电气化技术人员的岗位职责。

自从1969年DEC公司研制出PLC。

并首次用于美国通用汽车公司的汽车自动装配线以来,PLC得到了迅速的发展,在工业控制方面得到了广泛的应用。

PLC控制已基本取代了过时的继电~接触器控制。

PLC应用技术也成为电气化专业学生必需掌握的技术之一。

本系统旨在为学生进行机加工自动线电气控制系统的运行、调试和维护提供一个实训环境。

通过操作、调试、排障等工程实训,使学生熟悉机加工生产自动化的运行,掌握自动线PLC控制系统的布线工艺、调试和维护方法,增强PLC的工程应用能力,为将来从事PLC应用方面的技术工作打下基础。

1.2 任务本项目的训练内容分为设计训练、操作训练和故障排除训练三个方面。

本项目的设计训练内容包括机加工自动线控制台电气工艺图的设计训练,机加工自动线PLC控制程序的设计调试训练两个方面。

机加工自动线PLC控制程序的设计调试训练内容包括:(1)PLC控制系统程序的总体结构图的设计。

(2)PLC控制系统公用程序(只含一个工位)的设计调试。

(3)PLC控制系统手动程序(只含一个工位)的设计调试。

(4)PLC控制系统单机半自动程序(只含一个工位)的设计调试。

(5)PLC控制系统全线单周/连续循环(只含一个工位)的设计调试。

(6)PLC控制系统信号显示和故障报警程序(只含一个工位)的设计调试。

一般来说,调试运行应完成以下几项任务:①通过调试运行,检查和纠正PLC用户程序中的错误,使之满足生产机械提出的各项工艺要求。

②通过调试运行,检查和纠正PLC I/O接线及其它接线中的错误。

③通过调试运行,调整定时器、计数器和压力继电器等的设定值,使之更加符合工艺要求。

④通过调试运行,调整各行程开关的安装位置,各行程开关究竟应调整到什么位置合适,应以保证各机械运动部件在工作过程中不发生碰撞,刀具对工件的加工位置准确,对工件的加工精度符合设计要求为准。

第2章机加工自动线的用途、基本组成和工作原理2.1 机加工自动线的用途机加工自动线可对工件进行铣端面、钻孔、检查、扩孔、镗孔、攻丝、转位、钻深孔等工序进行加工。

由于机加工自动线各动力头具有“在线/离线”选择功能,故可对加工工件进行其中一种或几种甚至全部工序的加工,因此,机加工自动线适用的加工范围广泛。

另外,机加工自动线拥有全线单周/连续循环、单机半自动/手动和全线自动回原点五种工作方式,用户可根据需要选择其中工作方式运行机加工自动线,这样就大大增加了对机加工自动线操作的灵活性。

2.2 机加工自动线的基本组成和工作原理本系统由计算机仿真子系统、接口子系统、PLC控制系统、操作台及模拟显示屏几部分构成。

为了叙述方便,今后就称机加工自动线控制系统为PLC控制系统。

由于PLC控制是自动化专业学生训练的重点。

因此,PLC控制、操作台、模拟显示屏与生产实际基本一致,自动线的机械和液压部分则由计算机仿真,保证学生能达到工程实训的目的。

2.2.1 机械部分的基本组成和工作原理机加工自动线的机械部分主要由铣端面、钻孔、检查、扩孔、镗孔、攻丝、转位、钻深孔和上、下料等十个工位和输送带、定位机构、夹紧机构组成,单面加工,随行夹具传送工件,其平面布置图如图1所示。

各工位动力头主轴的旋转运动由电动机拖动,而输送带步进装置的向前与向后,定位机构的定位与拔销,夹紧机构的夹紧与松开,各工位动力头滑台的快进→工进→快退,检查机构的慢进与快退,转位机构的右转与左转、抬起与放下等运动则由液压系统拖动。

液压系统的液压泵由一台电动机拖动。

此外,机加工自动线还配有一台冷却泵,用来在加工时对各动力头的刀具和工件的加工面进行冷却。

冷却泵由一台电动机拖动。

铣端面钻孔检查扩孔镗孔攻丝转位钻深孔图 1 机加工自动线平面2.2.2 液压部分的基本组成和工作原理机加工自动线的液压泵电机和冷却泵电机直接由接触器控制,其余电动机由PLC(经接触器)控制。

机加工自动线各电动机的主电路、液压泵电机和冷却泵电机的控制电路和PLC负载的电源控制电路如图2所示,机加工自动线控制系统的PLC I/O接线图分别如图3和图4所示,机加工自动线的液压系统图如图5所示。

L 1L 2L 3NQ F 1123K M 1456F R 1789M 13K M 210F R 2111213141516171824252627282930313233343536404142373839434445464748525354495051~M 63~M 83~K M 3F R 3F R 4F R 5F R 6K M 7F R 7K M 8F R 8K M 9555657液压泵电机冷却泵电机铣端面动力头主轴电机钻孔动力头主轴电机扩孔动力头主轴电机攻丝动力头主轴电机深钻孔动力头主轴电机镗孔动力头主轴电机Q S图2 机加工自动电动机电气控制线路原理图K M 4K M 6K M 5380/220V A CP AP VT A1920212223M 43~M 53~M 23~M 33~M 73~120121122123124125126127110111112113114115116117100101102103104105106107COMNL SQ51SQ52SQ53SQ61SQ62SQ63SQ64SQ71SQ72SQ73SQ74SQ81SQ82SQ83FR1FR2FR3FR4FR5FR6FR7FR8KP 已快进扩孔原位原位原位已工进已快进已攻丝已退丝已左转已抬起已右转已放下已快进已工进油泵冷却泵铣端面镗孔钻孔扩孔攻丝深孔钻液压系统动力动力头头攻丝转位机构油泵冷却泵、各动力头主轴电机过载深孔钻动力头70717273747576656667SQ13SQ21SQ22SQ23SQ31SQ32SQ33SQ41SQ42SQ43原位原位原位已快进合格已工进已工进不合格镗孔动力头钻孔动力头检查机构点动/停止点动点动点动点动音响试验信号灯试验油泵运行冷却泵运行L NCOM 0123456710111213141516172021222324252627303132333435363740414243444546475051525354555657606162RUNSA2..............SA1SA3SA4SA6SA7SA8SA9SA10SA11SA12回原点单机全线全线自动输送带铣端面镗孔钻孔检查扩孔攻丝转位钻深孔PC运行作式择单机选择输送带铣端面镗孔钻孔检查扩孔攻丝转位钻深孔输送带、其它在线动力头及机构选择123456789101234567891012345678SQ3SQ4KP3SQ5SQ6KP4KP1KP2SQ1SQ2SQ7SQ8模拟有料预开启动预停急停急退/回原点点动/启动单机点动、半自动已卸料已装料已夹紧已夹紧已松开已定位已定位已拔销原位原位已向前已向前输送带步进装置、定位机构夹紧机构SA13SB1SB2SB3SB4SB5SB6SB7SB8SB9SB10SB11SB12SB13KM1KM277N67原位已快进铣端面动力头6364SQ11SQ12220VAC电源,来自图B.2 电动机电器控制线路原理图图6 机加工自动线控制系统PLC输入接线图压力过大N67220VAC电源,来自图B.2 电动机电器控制线路原理图工方选012345SA5全线自动单机手动半自动半自动离线已快进已工进910.图 3 机加工自动线控制系统PLC 输入接线图COM1COM201234567COM31011121314151617COM4COM52021222324252627COM6COM73031323334353637COM8铣端面镗 孔钻 孔扩 孔攻 丝退 丝深孔钻各动力主轴电机运行向 前向 后输送带步进装置定 位拔 销定位机构夹 紧松 开夹紧机构向 前向 前向 前向 前向 后向 后向 后向 后快 速快 速快 速快 速铣端面动力头镗孔动力头钻孔动力头向 前向 后检查机构扩孔动力头快 进快 退攻丝动力头抬 起右 转放 下转位、升降机构COM94041424344454647COM10COM11COM125051525354555657COM136061626364656667COM14COM15COM167071727374757677深左 转向 前向 后快 速孔钻动力头COM COM 100101102103104105106107COM110111112113114115116117COM COM120121122123COM124125126127油压过大卸 荷电 铃蜂鸣器液压泵电机运行冷 却 泵电机运行回原点单机手动单 机 全 线全线自动自动工作方式各动力头原 位自动线原 位输送带步进装置原位定位机构原 位夹紧机构原 位原 位快 进工 进快 退原 位快 进工 进快 退原 位快 进工 进快 退铣端面动力头扩孔动力头镗孔动力头原 位检合 格不合格查机构原 位快 进工 进快 退钻孔动力头攻丝动力头丝锥原位滑台原位转位机构原 位升降机构原 位原 位快 进工 进快 退深孔钻动力头油 泵冷却泵铣端面镗 孔钻 孔扩 孔攻 丝深孔钻油泵、冷却泵、各动力头主轴电机过载夹紧力过小油压过大KM3KM4KM5KM6KM7KM8KM9FR3FR7FR8HL M3HL M4HL M5HL M6HL 62HL 63HL M8KM7KM8YV1YV2YV3YV4YV5YV6HL B2HL B3HL F2HL F3HL T2HL T3YV11YV12YV13YV21YV22YV23YV33YV41YV42YV31YV32HL32HL33YV51YV52YV53YV61YV62HL 61HL 64YV71YV72YV73HL 73HL 74HL 75HL 76YV74YV81YV82YV83YV BE BU HLM1HLM2HL1HL2HL3HL4HL5HLP HLAHLB1HLF1HLT1HL11HL12HL13HL21HL22HL14HL23HL24HL34HL42HL43HL44HL31HL32HL33HL51HL52HL53HL54HL61HL62HL71HL72HL81HL82HL83HL84HLFR1HLFR2HLFR3HLFR4HLFR5HLFR6HLFR7HLFR8HLTL HLTG图7 机加工自动线控制系统PLC输出接线图FR4FR5FR6半自动半自动全线自动74757475777824VDC,来自图B.2中稳压电源(DG)的输出端24VDC,来自图B.2中稳压电源(DG)的输出端24VDC,来自图B.2中稳压电源(DG)的输出端图 4 机加工自动线控制系统PLC 输入接线图位定拔销松开夹紧抬起放下向前向前向前向前向前后退后退后退后退后退后退向前输送带液压传动部分向前向后铣钻扩镗攻深铣钻扩 镗攻深定位机构液压传动部分夹紧机构液压传动部分转位机构右转左转钻深孔动力头液压传动部分及其检测机构检查机构液压传动部分液压传动部分液压传动部分液压传动部分液压传动部分液压传动部分铣削动力头镗孔动力头钻孔动力头扩孔动力头攻丝动力头12345M 1P M6789101112131415161718192021222324252627282930313233343536373839404142434445464748495051525354555657585960616263646566676869707172向前后退 Y VK PK P 1K P 2K P 3K P 4 Y V 1Y V 2S Q 4S Q 3Y V 3Y V 4S Q 5S Q 6Y V 5Y V 6Y V 74Y V 72S Q 71S Q 72S Q 73S Q 74Y V 81Y V 82Y V 83S Q 81S Q 82S Q 83b )c )d )e )S Q 81S Q 82S Q 83S Q 81S Q 82S Q 83S Q 81S Q 82S Q 83S Q 81S Q 82S Q 83S Q 41S Q 42S Q 43Y V 41Y V 42S Q 11S Q 12S Q 13Y V 11Y V 12Y V 13Y V 21Y V 22Y V 23S Q 21S Q 22S Q 23Y V 31Y V 32Y V 33S Q 31S Q 32S Q 33S Q 51S Q 52S Q 53Y V 51Y V 52Y V 53Y V 61Y V 62S Q 61S Q 62图3 机加工自动线液压传动系统原理图S Q 1S Q 2Y V 71Y V 73a )图 5 机加工自动线液压传动系统原理图2.2.2.1 机加工自动线输送带液压部分工作原理机加工自动线传送带步进装置液压传动部分如图6所示。