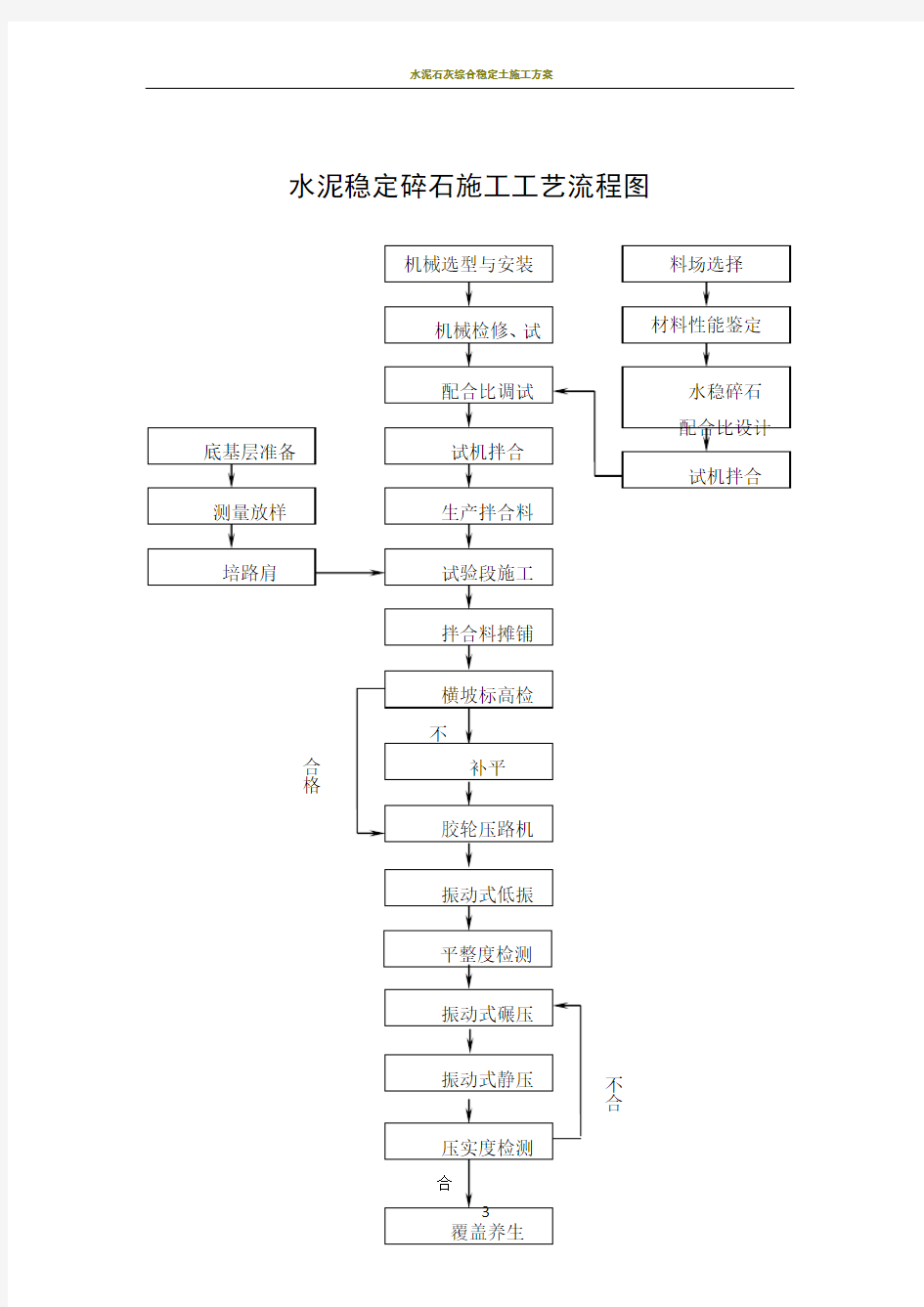

水泥稳定碎石施工工艺流程

不

不

合

合

水泥稳定碎石施工工艺流程图

机械选型与安装

机械检修、试配合比调试

试机拌合

生产拌合料

试验段施工 拌合料摊铺

横坡标高检补平

胶轮压路机

振动式静压

压实度检测 料场选择 材料性能鉴定

水稳碎石 配合比设计

试机拌合

底基层准备 测量放样 培路肩

合

格

振动式低振

振动式碾压

平整度检测

施工准备:

清除下承层上的浮土,将表面清扫干净,并适当洒水湿润,保证摊铺水泥稳定碎石时有合格的下承层,放出中桩,根据图纸定出水泥稳定碎石的宽度。由人工培出水泥稳定碎石路肩,路肩厚度适当加厚保证碾压后达到18cm与水泥稳定碎石同高。在外侧路肩处打钢钎,由测量人员测出高程控制桩,控制桩每10m一根,超高时加密至5米一根,钢钎固定牢固,位置准确,基准线采用Φ3mm的钢铰线。在路肩内侧铺设塑料薄膜。

拌和与运输

各种集料的掺配量、加水量和拌和时间调试完毕,水泥剂量应考虑到施工离散性的影响,实际施工应比设计值增加0.5%的水泥剂量,拌和后混合料的含水量宜高于最佳含水量的1.0-2.0%,根据施工当天的天气决定,用以补偿后续施工的水份损失。拌和过程中水泥剂量,一旦发现异常情况,及时调整。确保出料质量,拌和后的混合料应完全均匀,颜色一致,含水量适当,无粗细集料离析现象。

由自卸汽车负责混合料的运输,所有运输混合料的车辆,在运输过程中全部加以覆盖,以防水份蒸发。

摊铺和整型

根据试验段确定的施工参数,确定摊铺混合料的松铺系数。摊铺后及时用水准仪检测横坡度和标高,做到及时检测及时调整,保证整幅横坡度和标高合格。

摊铺机的行驶速度为1.5-2.0m,振动夯振幅为5mm,振动频率为20-22Hz,并保持在摊铺机前面始终有待卸料车,卸料时,运输车辆倒行到离摊铺机10-30cm处停住,不得撞击摊铺机,运料车挂空档,靠摊铺机推动前进,摊铺机收料斗应每车收斗一次,以防离析。

碾压

混合料经摊铺和整型50米以上后,要立即在全宽范围内按设计要求进行碾压,碾压过程中混合料的表面始终保持潮湿,碾压应遵循先轻后重、先慢后快的原则。

根据试验段的试验结果,确定采用碾压方式。

直线段由两侧向中心碾压,超高段,由内侧向外侧碾压,每道碾压与上一道以碾压重叠1/2轮宽,使每层整个厚度和宽度完全均匀地压实到规定的密实度为止。接缝碾压时,压路机要与接缝成45度角碾压。严禁压路机在已完成的或正在碾压的路段上“调头”或急刹车,以保证水泥稳定碎石表面不被破坏。

养生

碾压完成后及时进行洒水养生,保证其表面在养生期限内始终湿润,养生期不少于7天。养生期间封闭交通,洒水车辆不得在结构层上直接洒水和调头,当施工机械必须近距离通过结构层时,采取覆土或监理工程师同意的其他保护措施。

气温要求

工地最低气温低于5℃,不得进行水泥稳定碎石的施工,并在第一次重冰冻(-3℃~-5℃)到来之前1个月完成施工。

项

次

检查项目

规定值或允许偏差

检测方法和频率

基层底基层

高速

公路一级

公路

其他公路

高速

公路一级

公路

其他

公路

1

压实

度(%)

代

表值

98989795

按附录B检查,每200m每

车道2处

极

值

94939291

2平整度(mm)8121215

3m直尺:每200m测2处

×10尺

3纵断高程(mm)

+5,

-10

+5,-15

+5,

-15

+5,

-20

水准仪:每200m测4个断

面

4宽度(mm)—

符合设计

要求

符合设计要求尺量:每200m测4处

5

厚度

(mm)

代

表值

-8-10-10-12

按附录H检查,每200m每

车道1点

合

格值

-15-20-25-30

6横坡(%)±0.3±0.5±0.3±0.5

水准仪:每200m测4个断

面

7强度(MPa)

符合图纸

要求

符合图纸要求按附录G检查