耐高温粉末涂料配方(g)

耐高温粉末涂料配方

耐高温粉末涂料配方在工业领域中,耐高温粉末涂料是一种广泛应用的涂料种类。

它具有高度的附着力、耐高温性能、抗腐蚀性能以及较好的光泽度。

耐高温粉末涂料的制备需要配方中的各种原材料,下面将介绍一种适用于耐高温粉末涂料的配方。

一、基础树脂耐高温粉末涂料的基础树脂是一种聚酯树脂,具有良好的粘附性、韧性和强度。

在配方中,一般以环氧乙烷和环氧丙烷为原料,通过聚合反应制备出聚酯树脂。

聚酯树脂的质量直接关系到涂膜的性能,因此需要掌握好制备聚酯树脂的工艺。

二、耐高温填料耐高温填料是用于增加涂层的硬度、耐磨性、耐高温性能的一种材料。

常见的耐高温填料有氧化铝、氧化硅、硅酸盐等。

在配方中,填料的含量一般控制在20%-30%之间,过高或过低都会影响涂层的性能。

三、颜料颜料是用于涂膜色彩的一种材料。

在耐高温粉末涂料中,颜料的选择应当符合耐高温性能的要求。

一般选择高温稳定性好的有机颜料或无机颜料。

颜料的含量一般控制在10%-15%之间。

四、硬化剂硬化剂是耐高温粉末涂料中的关键成分,它能够使涂料在高温下形成牢固的涂层。

在配方中,硬化剂的种类和含量选择要根据树脂种类和涂膜性能要求来确定。

常用的硬化剂有脲醛树脂、异氰酸酯等。

五、流平剂流平剂是一种能够使涂层表面变得平滑的材料。

在耐高温粉末涂料中,流平剂的添加能够改善涂层表面的光泽度和平滑度。

常用的流平剂有氟碳聚合物、硅油等。

六、助剂助剂是用于改善涂层性能和加工性能的一种材料。

在配方中,常用的助剂有消泡剂、增稠剂、防抱剂等。

这些助剂的选择和添加量需要根据涂料性质和加工要求来确定。

以上是一种适用于耐高温粉末涂料的配方。

在实际制备过程中,需要根据具体情况进行调整和优化,以达到最佳的涂料性能和加工效果。

同时,制备过程中需要注意安全和环保,避免对环境造成污染。

耐高温粉末涂料的分类及主要成分

耐高温粉末涂料的分类及主要成分热固性耐高温粉末涂料系统,聚合物一般是低分子量的单体,在受热时熔化流动,同时发生化学反应固化即固化或交联。

反应完全后,不能象热塑性材料一样重新熔化成塑料状态。

粉末的树酯和固化剂的官能团之间发生交联反应。

要让涂膜光滑连续,在固化前聚合物必须流平成连续平整的膜。

粉末配方变化就是寻找软化温度与融熔粘度之间或熔化性能与交联速度之间的平衡点。

与溶剂型油漆相似,热固性粉末耐高温粉末涂料配方能设计出高和低光泽的装饰耐高温粉末涂料,铝粉,铜铜或金属色,砂纹,垂纹等效果。

粉末成分—热固性粉末耐高温粉末涂料的基本成分:聚合物硬化剂,催化剂,交联剂或固化剂流平剂这些成分选择将影响到:涂膜性能。

如光泽,颜色,硬度,延展性,附着力和耐化学品性能。

涂装技术。

固化温度和时间。

聚合物—粉末耐高温粉末涂料使用固体树酯。

选择合适的等级至关重要,它影响熔点,流平和涂膜性能。

树酯软化点通常70-110OC。

低熔点树酯将使粉末储存易结团和固化时边角披覆力差。

相反,高熔点树酯将使粉末固化时流平差和桔皮,但是边角披覆力好。

另外如果生产时需要较高的押出温度,硬化剂可能与聚合物开始反应。

硬化剂,催化剂,交联剂或固化剂-生产,涂装,固化等方法和涂膜需要性能都影响到固化剂跟聚合物的种类选择。

硬化剂应该室温不反应,100OC开始反应, 100-180OC反应完全。

反应不能太快以让熔化树酯充分流平,但是考虑到经济效益也须避免固化时间太长。

色料和填充剂 - 现今液体耐高温粉末涂料用的色料可以用在粉末耐高温粉末涂料,它们对化学品惰性,耐光和耐热性能高。

二氧化钛在生产白色,彩色和浅色中使用。

碳黑用于黑色和灰色。

现今越来越强调选用有机色料来减少重金属如铅的使用,然而个别很鲜艳颜色同时使用各种有机和无机色料。

一些有机红色料制程中容易反应失去原有的彩度,应谨慎选择保证品质稳定性。

添加铝粉和铜粉形成金属效果。

一些无机填充剂不会降低光泽,流平或物理涂膜性能,可以单独加入。

耐高温不粘锅涂料综述及参考配方

耐高温不粘锅涂料综述及参考配方耐高温不粘锅涂料的特点包括耐高温、耐磨损、耐化学性和良好的不粘附性。

耐高温是指涂料在高温烹饪过程中不会破裂或产生有害物质。

耐磨损是指涂料表面具有较高的硬度,不易被磨损。

耐化学性是指涂料具有较高的化学稳定性,不会与食物或烹饪环境产生反应。

不粘附性是指涂料表面具有低粘附性,使食物无法附着在锅底,易于清洁。

常用的耐高温不粘锅涂料参考配方包括水性涂料、溶剂型涂料和粉末涂料。

水性涂料是一种以水为溶剂的涂料,适用于低温烹饪。

它通常由丙烯酸树脂、氟碳树脂和填料组成。

丙烯酸树脂具有耐磨损性和化学稳定性,氟碳树脂具有良好的不粘附性。

填料可以改善涂层的硬度和耐磨性。

溶剂型涂料是一种以有机溶剂为主要成分的涂料,适用于高温烹饪。

它通常由丙烯酸树脂、环氧树脂和氟碳树脂组成。

丙烯酸树脂和环氧树脂具有耐高温性和耐化学性,氟碳树脂具有良好的不粘附性。

粉末涂料是一种将涂料以粉末形式喷涂在锅表面的涂料,适用于常见的炒锅和炖锅。

它由环氧树脂、硅氧烷和填料组成。

环氧树脂具有耐高温性和耐化学性,硅氧烷具有良好的不粘附性。

填料可以改善涂层的耐磨性。

选择适合耐高温不粘锅涂料的参考配方需要考虑以下因素:涂料的成本、耐温要求、不粘性要求和环境要求。

涂料的成本是指涂料的原材料成本和制备工艺成本,应该根据预算进行选择。

耐温要求是指涂料在高温下的性能要求,应该选择适合的树脂和填料。

不粘性要求是指涂料表面的粘附性要求,应该选择具有良好不粘附性的树脂和填料。

环境要求是指涂料对环境的影响,应该选择环保型涂料。

总之,耐高温不粘锅涂料是一种特殊的涂料,可以在高温环境下保持其非粘附性。

常用的参考配方包括水性涂料、溶剂型涂料和粉末涂料。

选择适合的参考配方需要考虑涂料的成本、耐温要求、不粘性要求和环境要求。

高温标号涂料配方大全

高温标号涂料配方大全高温标号涂料配方大全引言:高温标号涂料是一种具有耐高温、隔热、耐火和防腐蚀等特性的涂料,广泛应用于各种高温设备的保护、防护和修复。

在选择高温标号涂料时,不同的配方对涂层性能和施工效果有着直接的影响。

本文将介绍几种常见的高温标号涂料配方,包括有机硅涂料、无机涂料和有机溶剂型涂料配方,以供参考。

一、有机硅涂料配方有机硅涂料是高温标号涂料中的一种重要类型,其特点是具有优良的耐高温性能、耐腐蚀性能和耐氧化性能。

1. 主要配方(1)有机硅树脂:40%(2)高温颜料:10%(3)高温填料:40%(4)助剂:10%2. 制备方法将有机硅树脂、高温颜料和高温填料按比例混合,加入适量的助剂进行调配,形成均匀的高温标号涂料。

二、无机涂料配方无机涂料是高温标号涂料中另一种重要类型,其主要成分是无机材料,具有耐高温、耐腐蚀和抗氧化的特性。

1. 主要配方(1)无机材料:60%(2)高温颜料:10%(3)助剂:10%(4)稀释剂:20%2. 制备方法将无机材料、高温颜料和助剂按比例混合,并逐步添加稀释剂,搅拌均匀后形成无机涂料。

三、有机溶剂型涂料配方有机溶剂型涂料是一种常见的高温标号涂料,其特点是可溶解于有机溶剂中,易于施工,干燥快速。

1. 主要配方(1)树脂:30%(2)高温颜料:10%(3)稀释剂:60%2. 制备方法将树脂和高温颜料按比例混合,逐步添加稀释剂并搅拌均匀,形成有机溶剂型涂料。

四、高温标号涂料配方的优化为了进一步提高高温标号涂料的性能,可以通过优化配方来实现。

1. 优化填料选择:针对不同应用场景,选择合适的高温填料,如有机玻璃纤维、陶瓷颗粒等,以提高涂料的耐高温性能。

2. 添加助剂:添加适量的助剂可提高涂料的流变性、附着力等,进一步提高施工性能和涂膜质量。

3. 考虑环保因素:选择环保型树脂和溶剂,减少对环境的污染。

结论:高温标号涂料的配方直接影响涂层的性能和施工效果。

有机硅涂料、无机涂料和有机溶剂型涂料是常见的高温标号涂料类型。

耐高温涂料配方

钛白粉2.7

滑石粉1250目88.9

沉淀法二氧化硅/PDS-I-25.4

二甲苯/工业6

有机硅树脂19

硅油/1%3

消泡剂1/原液0.6

二甲苯/工业9

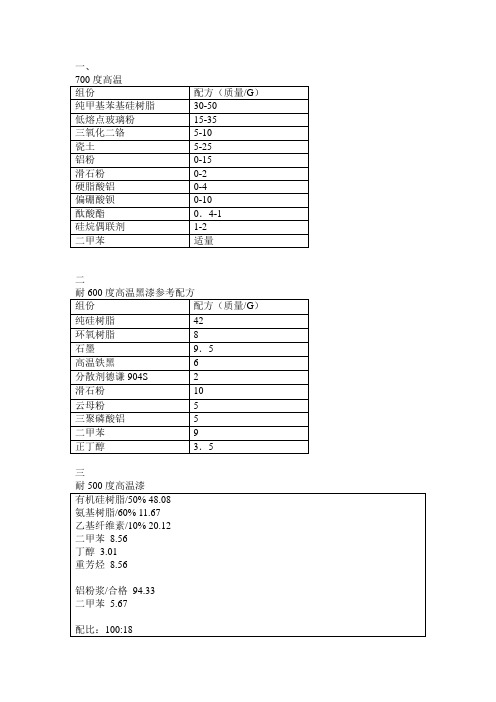

一、

700度高温

组份

配方(质量/G)熔点玻璃粉

15-35

三氧化二铬

5-10

瓷土

5-25

铝粉

0-15

滑石粉

0-2

硬脂酸铝

0-4

偏硼酸钡

0-10

酞酸酯

0.4-1

硅烷偶联剂

1-2

二甲苯

适量

二

耐600度高温黑漆参考配方

组份

配方(质量/G)

纯硅树脂

42

环氧树脂

8

石墨

9.5

高温铁黑

6

分散剂德谦904S

2

滑石粉

10

云母粉

5

三聚磷酸铝

5

二甲苯

9

正丁醇

3.5

三

耐500度高温漆

有机硅树脂/50% 48.08

氨基树脂/60% 11.67

乙基纤维素/10% 20.12

二甲苯8.56

丁醇3.01

重芳烃8.56

铝粉浆/合格94.33

二甲苯5.67

配比:100:18

四

有机硅绝缘漆:绿电阻

有机硅树脂131.5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

新型功能性填充料--空心微珠在耐高温粉末涂料中应用(配方)

空心微珠是一种新的功能性填料,今年,空心微珠在粉末涂料使用的特点才被发现并利用,目前国内数家知名粉末涂料公司已批量生产,客户反馈非常好,特点如下:空心微珠是一种厚壁球型体,流动性好,硬度达莫氏5-7,耐温高达1400度以上,其硅酸铝的材料组成使其有很好的耐酸碱腐蚀性能

加了空心微珠的粉末涂料,流动性能可大大提高,柔韧性好、手感好,防腐性能、抗划伤性能有显著提高,加入一定量时有哑光效果,可减少消光剂用量大大降低成本。

建议使用比例为5—15%,下面是耐高温粉末涂料配方及测试数据,以供参考:

耐高温粉末涂料配方(g)

原材料配方

改性树脂500

固化剂26

云母粉160

滑石粉198

空心微珠150

消泡剂 5

流平剂8.5

耐高温颜料24

其他助剂 1.5

耐高温粉末涂料性能指标

检验项目性能指标

外观黑色,微细桔纹

耐冲35

60度光泽33

涂膜厚度/微米50

铅笔硬度5H

柔韧性/mm 4

划格附着力/级 2

耐热性450度下长时间、500度以下短时间

无开裂、鼓泡,颜色有轻微变化

甲乙酮来回擦拭200次无失光、软化

耐酸性(5%HCL)300h无褪色、起泡、脱落

耐碱性(5%NaOH)300h无褪色、起泡、脱落

生产工艺流程图:

树脂、固化剂、颜填料、助剂等——预混合——熔融挤出—

—冷却、压片——微细粉碎——过筛、分级——成品、包装。