煤层钻孔孔口除尘装置的设计与实验研究

煤层干式打钻孔口除尘装置设计

中部

下 部

3 6

2 8

7 5 . 6

,

4 3 0

2 3 9 . 3

4 9 5 . 4

4 3 8

3 5 6

3 4 2

1 6 4

1 7 3

7 8 . 8

8 8

6 4 . 9

6 5. 5

4 2

4 9 . 8

均 值

3 2

7 5 . 6

层, 煤层厚度为 1 . 9 2~1 1 . 5 0 m, 全 区可采 。在现场钻孔的过程 中发 现 , 孔 口处粉尘严重 , 操作人员甚至无法睁 开眼睛工作 , 在

置了测尘传感 器 , 并在 相 同条 件下 对粉 尘浓 度进行 了三 次测

量, 测量结果如表 1 所示 。

表 1 粉 尘 浓 度 测定 结果

技 术 与市 场

2 0 l 4 年第2 1 卷 式 打 钻 孑 L 口除 尘装 置 设 计

闩志强

( 山 西汾 西矿 业 集 团 贺 西煤矿 , 山西 柳 林

摘

0 3 3 3 0 0 )

要: 以煤层干 式打钻孔 口除 尘装置为研 究对象 , 利 用粉 尘测量仪对煤矿 巷道钻孔 时的粉 尘浓度进行测 量, 对 测量结

距 离 上 部 一4 m 3 2 0 m , 3 m 3 4 3 5 m 4 6 3 9 m 3 7 6 1 4 r n 1 2 6 . 5 2 0 m 9 8 2 6 m 7 1 3 2 m 4 9 . 7

1 现 场 基 本 情 况 汾西 矿业 集 团某 煤 矿 的 5 1 2 2 5风 巷 , 待钻孔煤层 为 C 1 4煤

本文利用粉尘测 量仪对 矿井现 场 , J Q K 1 1 2型钻机 在工作

干式打孔除尘装置的研制与应用

干式打孔除尘装置的研制与应用【摘要】煤矿粉尘威胁矿井安全生产,严重影响职工身体健康,是煤矿五大灾害之一。

有效控制粉尘,改善矿井工作环境的空气质量,已成为煤矿企业一项系统工程,受到高度重视。

干式打孔是矿井产生粉尘的根源之一。

《煤矿安全规程》第十七条、第一百五十四条规定,“……不能采用湿式钻眼时,可采用干式钻眼,但必须采取捕尘降尘措施……”。

本文仅就干式打孔除尘装置的研制与应用进行探讨。

【关键词】干式打孔;除尘装置1 相关因素列举分析(1)矿井钻孔的一般用途有放炮、安装锚杆锚索、探放水、瓦斯等。

常用钻机型号有ZQS—50/1.4S型手持式气动钻机、7655型凿岩机、MKQB—55/1.8和MQT—130/2.4型锚杆钻机。

分有冲击钻进和无冲击钻进两种。

钻杆形状有圆形、六方形、螺旋形,均为中空钻杆。

(2)巷道表面凸凹不平;打钻时钻杆与水平面、与巷道内壁成任意角度的情况都存在。

(3)钻孔过程是钻杆旋转运动和进给运动的合成,进给动力有人力、风动、液压,有的钻机还辅以振动冲击。

由钻杆中心孔吹入压风返出钻屑(干式钻孔)2 干式打孔必要性与除尘可行性分析湿式钻孔虽不产生粉尘,但也有很多弊端。

如操作者淋水,穿防水服又妨碍操作;另一方面,钻杆中心孔通入的用于消尘返屑的水,返出时不易收集,落地后渗入底板影响巷道底板强度;汇集统一外排又会增加设备设施和工作量;更重要的一点是,水打孔时,孔内壁浸水,软岩易成泥状。

小康矿以往实践证明水打孔注入锚索,十之二三达不到规定强度。

而干打孔则几乎百分百保证强度。

正因为湿式钻孔额外增加打钻工作量的缺点,湿式钻孔在有些地方还不能百分之百做到。

如果疏于监管,不采取任何捕尘降尘措施的干式钻孔现象就会发生。

3 本领域技术背景在此之前,还没有一种简单实用的除尘装置解决矿井干式打钻产生的粉尘问题。

尽管网上也能搜索到一些专利设计,即使有其所描述的使用效果,由于整套装置过于繁琐,除尘比打钻工作量还大,远没达到简单实用要求,难以推广使用。

瓦斯抽采钻孔孔口风水射流除尘装备优化设计

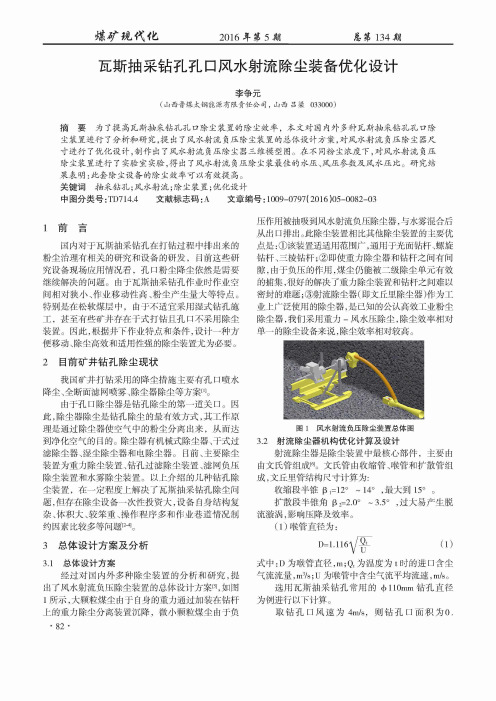

瓦斯抽采钻孔孔口风水射流除尘装备优化设计李争元(山西晋煤太钢龍源有限責_任公司,山西吕梁033000)摘要为了提高瓦斯抽采站孔孔口除尘装置的除尘效率,本文对国内外多种瓦斯抽采钻孔孔口除 尘装置进行了分析和研究,提出了风水射流负压除尘装置的总体设计方案,对风水射流负压除尘器尺 寸进行了优化设计,制作出了风水射流负压除尘器三维模型图。

在不同粉尘浓度下,对风水射流负压 除尘装置进行了实验室实验,得出了风水射流负压除尘装最佳的水压、风压参数及风水压比。

研究结 果表明:此套除尘设备的除尘效率可以有效提高。

关键词抽采钻孔;风水射流;除尘装置;优化设计中图分类号:TD714.4 文献标志码:A文章编号:1009-0797(2016)05-0082-031前言国内对于瓦斯抽采钻孔在打钻过程中排出来的 粉尘治理有相关的研究和设备的研发,目前这些研 究设备现场应用情况看,孔口粉尘降尘依然是需要 继续解决的问题。

由予瓦斯抽采钻孔作业时作业空 间相对狭小、作业移动性高、粉尘产生羹大等特点,6特别是在松软煤层中,由于不适宜采用湿式钻孔施 ,工s甚至有些矿井存在干式打钴且孔口不采用除尘 装置,因此,根据井下作业特点和条件,设计^种方便移动、除尘高效和适用性强的除尘装置尤为必要。

2目前矿井钻孔除尘现状我国矿井打钴采用的降尘措施主要有孔口喷水 降坐、全断面滤网喷雾、除尘器除尘等方案I由于孔口除尘器是钻孔除尘的第一道关a。

因此,除尘器除尘是钻孔除尘的最有效方式,其工作原 理是通过除尘器使空:气中的粉尘分离出来,从而达 到净化空气的目的。

除尘器有机械式除尘器、干式过 滤除尘器、湿尘除坐器和电除尘器。

目前、主要除尘 装置为重力除尘装置、钻孔过滤除尘装置、滤网负压 除尘装置和水雾除尘装置〇以上介绍的几种钻孔除 尘裝置在一定程度上解决了瓦斯抽采钻孔除坐问 题,但存在除尘设备一次性投资大,设备自身结构复 杂、体积大、较笨重、操作程序多和作业巷道情况制 约因素比较多等问题3总体设计方案及分析3.1总体设计方案经过对国内外多种除尘装置的分析和研究,提 出了风水射流负压除坐装置的总体设计方案%如图 1所示,大颗粒煤尘由于自身的重力通过加装在钴杆 上的重力除尘分离装置沉降,微小颗粒煤尘由于负.压作用被抽吸到风水射流负压除尘器,.与水雾混合后 从出口排出。

钻孔综合除尘器

钻孔综合除尘器内容提要:分析施工抽采钻孔在实际工作中所存在的问题,增设钻孔综合除尘器的必要性,可行性,为现场作业创造良好的工作环境,同时减少人财物的投入。

关键词:煤矿安全管理综合除尘器随着矿井向深部延伸,煤层附存瓦斯增大,在开采过程中存在一定困难。

为了减少和解除矿井瓦斯对煤矿安全生产的威胁,必须利用机械设备和专用管道造成的负压,将煤层附存的瓦斯抽出。

因此严格执行“先抽后采、边采边抽”,的规定,在施工钻孔时如果消防尘工作没做好,现场作业人员受粉尘危害是比较大的。

为了创造良好的工作环境,减少粉尘对作业人员为危害,将增设钻孔综合除尘器来解决日常工作中所出现的一些问题,对矿井安全生产、从业人员职业病防治有重要的意义。

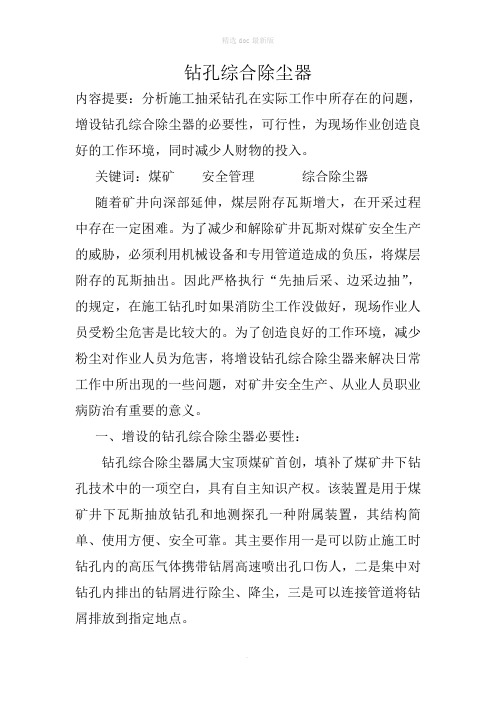

一、增设的钻孔综合除尘器必要性:钻孔综合除尘器属大宝顶煤矿首创,填补了煤矿井下钻孔技术中的一项空白,具有自主知识产权。

该装置是用于煤矿井下瓦斯抽放钻孔和地测探孔一种附属装置,其结构简单、使用方便、安全可靠。

其主要作用一是可以防止施工时钻孔内的高压气体携带钻屑高速喷出孔口伤人,二是集中对钻孔内排出的钻屑进行除尘、降尘,三是可以连接管道将钻屑排放到指定地点。

二、工作原理1、整体原理(图1钻孔综合除尘器主视图)选择与钻孔综合除尘器集尘管相同(或略大于)直径的的钻头在煤(岩)中开孔后安设钻孔综合除尘器后,安好接通喷雾水,启动钻机正常钻进,孔内的钻屑进入钻孔综合除尘器,在经过消尘管时,被高速喷出的水雾湿润达到除尘降尘效果,被湿润的钻屑沿钻孔综合除尘器出口进入输渣软管排到指定地点。

2、负压密封原理(图2钻孔综合除尘器剖视图)a、消尘管中高速气流在负压导管口处断面缩小,根据流体力学原理,在负压导管口产生负压,同时高速喷出的水雾也在负压导管口产生负压,使负压密封腔内压力低于钻孔综合除尘器外部大气压,钻孔综合除尘器外部的空气将通过钻杆与钻孔综合除尘器的间隙进入负压密封腔,沿负压导管进入消尘管排到出口。

b、钻孔内排出部分钻屑和富含瓦斯气体在惯性的作用下进入负压腔,在负压的作用下,沿负压导管进入消尘管排到出口,这样防止了钻杆于钻孔综合除尘器之间泄露,同时避免了摩擦热引起瓦斯事故的隐患。

孔口高压水射流吸风除尘试验

孔口高压水射流吸风除尘试验摘要:为解决钻孔产生粉尘的治理方面问题,提出了钻孔口高压水射流吸除尘技术,分析了高压水射流吸风除尘原理,并将研制的高压水射流吸风除尘装置进行了钻孔现场的工业性试验。

结果表明,钻孔口采用高压水射流吸风除尘技术降尘效果明显,且系统简单、使用方便。

关键词:水射流吸风除尘钻孔口为治理钻孔产生的粉尘,国内外主要采取湿式钻孔、孔内喷雾和干式钻孔孔口捕尘措施,湿式钻孔、孔内喷雾效果不错,但不适用采用压缩空气为动力的顺煤层排瓦斯钻孔,钻孔口捕尘可分为钻孔口外喷雾、孔口封闭加除尘器、钻孔口泡沫捕尘和钻孔口吸尘除尘技术,但孔口外喷雾、孔口封闭加除尘器不利于现场操作。

钻孔口吸尘除尘技术中,吸尘和除尘为两套装置,吸风吸尘方法主要为叶轮旋转风机、压气引射或风动马达吸尘,除尘器主要有惯性除尘器、旋风除尘器、过滤式除尘器、湿式除尘器等,体积大、笨重、成本高。

因此,本文采用高压水射流吸尘除尘,并研制了一套具有吸尘和除尘两大功能、且结构简单的高压水射流吸除尘装置,且在排瓦斯钻孔现场进行了试验。

1 高压水射流吸除尘机理高压水射流吸除尘装置由喷嘴、吸入室(圆形外部吸气罩+渐缩管)、喉管、扩散管以及脱水器等部件组成,它是通过各部件的综合作用来完成它的预定功能,其抽风工作原理与液气射流泵非常相似。

首先,压力水通过喷嘴高速喷射出时,与静止的空气存在速度不连续的间断面,间断面受到不可避免的干扰,失去稳定而产生涡旋,涡旋卷吸周围空气进入射流,同时不断移动、变形、分裂,产生紊动,这样,水射流与含尘空气产生动量交换,使之产生负压而将气体从吸入室及外界卷吸到喉管;然后,水射流到达喉管时,因喉管断面最小,射流在喉管处的速度增至最高,其气压也降到最低,从而促使吸入室内及外界含尘空气向喉管流动;其次,射流在喉管运动中,水射流和含尘空气呈多相混合运动,它们进行能量和质量的传递,结果又使外界及吸入室的含尘气体增加;最后,射流水在扩散管运动时,含尘水气速度也已经基本一致,由于扩散管断面呈增大趋势,水气速度减小,使得水气混合物的部分动能转化成压能,又增加了抽吸和压缩的效果。

钻探工程防喷、降尘装置研制及应用

起煤 尘爆炸事 故 ; 同时也对孔 内释放 出 的瓦斯 起到 稀释作 用。 3 降尘 、 _ 3 防喷装置 的应用 我 矿在 井下 750底抽 巷 施 工穿 层钻 孑 21 L

时, 采用干式钻孑 工艺配合此套降尘 、 L 防喷装 置, 取得良好的效果。1 高了综合降尘率。 ( 艉 巷 道 内不 需要 使用 喷 雾 ,有效 的控 制 了煤 尘 飞 扬 , 化 了作 业场所 , 净 降尘率 可达 9%。 0 能极 大 限度 地改 善钻孔作业 现场 的空气 环境 , 了 减少 对 工人 的身体危 害 ,保证 了工人 的身 心健康 。 (艉 高 了工作效 率。 2 采用压风施 工配 此装置 杜

中图 分类 号 : 8 TD 2 文献 标识 码: A 1 言 引 间涌 出的高浓度 瓦斯 , 造成 瓦斯超 限事故 。 易 任 楼 矿地 质 条 件 复 杂 ,煤 层透 气 性 低 , 因此 , 防止抽放 钻孑施 工过程 中喷孔 造成 L 20 09年 6 正 式升 级 为 煤 与 瓦斯 突 出矿 井 , 瓦斯超限及煤尘危害职工身体健康 , 月 提高钻机 及最 根据 《 煤与 瓦斯 防治 突 出细则 》 规定 , 必须进 行 施工 中的安全 系数 , 大 限度 的降低煤 尘对 区域 瓦斯 治 理 。在钻 孔 施 工过 程 中穿 层次 数 巷道 的污染 , 是 问题 存在 的关键 。 这 3 具体应 用 多 , 放钻孔 施工难 度较 大 , 钻过 程 中顶 钻 、 抽 打 3 . 构组成 1结 卡钻 、 孔 现象 时 有发 生 , 喷 严重 影 响抽 放钻 孑 L 该装 置由两部 分组 成 ,下部 分为 出料 、 降 的施 工 ,有 时孔 内喷孔 瞬 间涌 出的高 浓度 瓦 上部 为下钻 、 防喷部装 置 。 如图所示 ) ( 斯, 易造成 瓦斯超 限事故 。特别 是底 抽巷施 工 尘装 置 , Fiu e .s h me g r1 c e s 穿层 钻孔 中 , 由于开孔点 一般 都处 于 8 煤底 板 下 2 米 左右 ,在施 工 钻孑 过程 中要 穿过 34 防 尘 装 置 示 意 图 0 L - 层煤 和煤 线 (27 、2 8 、37 煤及煤 线 )用清 水钻进 , 易导致后 路煤层 段塌 孔 ,造 成煤渣 堵塞 后路 , 从 而 导致 抱钻 现 象 , 孔 施工 难度 大 , 重影 钻 严 响钻 探 进 尺 ; 用 压 风 钻进 时 , 尘 大 , 喷 采 煤 易 孔, 为有 效预 防钻孑施 工 时防喷 、 L 降尘 问题 , 防

防喷_除尘一体化装置在顺层钻孔施工中的研究和应用_李立华

下排 6 号孔

距开口 114. 6 m

2014 年 5 月 23 日四点班

91

3. 2

新加工的防喷、 除尘一体化装置使用效果分析 2014 年 6 月 12 日, 17220 进风巷开始继续 己15 -

控制。 截至 6 月 19 日, 共计施工钻孔 15 个, 总孔长达 到 1 333 m, 共 计 出 现 3 次 瓦 斯 高 值, 高值率为 20% , 新加工的防喷、 除尘一体化装置投入使用后钻 孔瓦斯高值情况见表 2 。

翼, 该面倾斜长度为 150 m, 可采走向长度 750 m, 平 均煤厚 3. 3 m, 平均煤层倾角 20° , 采面最大瓦斯压

3 17220 力 2. 6 MPa, 最大瓦斯含量 15. 3 m / t。 己15 进风巷设计走向 914 m, 目前采用 ( 2 × 45 kW ) 局部 3 通风机压入式通风, 风量 650 m / min。

[35 ] 。众 用的一种新型孔口除尘器进行研究和应用 “三防” 多的打钻 装置及其技术的研究和应用, 为打

17220 进风巷顺层钻孔施 平煤股份十二矿己15 工, 由于煤体原始瓦斯含量及瓦斯压力较大 , 前方工 作面在掘进、 施工顺层钻孔过程中, 多次出现喷孔, 造成瓦斯高值, 严重影响掘进工作面施工。为此, 经 过现场多次研究、 改进, 对原有的防喷装置进行改 造, 形成一套切实有效的防瓦斯除尘装置并投入使 用, 取得了明显的效果, 杜绝了瓦斯高值事故, 保证 [6 ] 了安全生产 。

随着煤矿开采力度的加大, 区域瓦斯抽放钻孔 的施工工程量也在不断地增加, 打钻过程中防止钻 孔内瓦斯喷孔超限、 钻孔内着火、 钻场煤尘超限等问 [12 ] “三防” 。 针对打 题( 简称打钻 问题) 也日趋严重 “三防” 钻 问题, 国内许多学者及技术人员, 在井下 防突打钻工作中研究和应用了各种打钻“三防 ” 装 置及其技术, 如: 淮南矿业的陈军对钻孔施工中防喷 孔技术进行了探讨, 淮北矿业的陈存强对一种新型 突出煤层打钻防喷孔装置的结构、 原理和操作工艺 进行了介绍, 重庆煤科院陈颖兴也对打钻期间所使

矿用气动孔口除尘器的研究及应用

矿用气动孔口除尘器的研究及应用龚小兵(1),武全珍(2),刘涛(1),郭振新(1)1、中煤科工集团重庆研究院400037 重庆;2、新景煤业股份有限公司045008 山西摘要:针对煤矿井下瓦斯抽放钻孔施工过程中产生大量粉尘,严重威胁作业工人职业健康和作业场所安全生产的问题,提出了新型的孔口除尘器进行粉尘治理的方案。

即以矿井压风为动力,抽吸钻进过程中产生的粉尘,通过惯性除尘、过滤除尘和旋流脱水除尘等多种除尘技术手段,达到除尘目的。

本除尘器采用矿井压风作为动力,设备本身无旋转和运动部件,使用环境不受瓦斯浓度的限制,除尘效率高。

通过在阳煤集团新景煤业股份有限公司北七正巷现场应用,除尘效率高达99%,有效的解决了打钻过程中粉尘污染现象。

关键词:气动孔口除尘器打钻粉尘封孔前言瓦斯抽放是防治煤与瓦斯突出事故的最有效措施之一,随着煤与瓦斯突出煤层开采深度及开采强度的增加,煤与瓦斯突出强度越来越大,瓦斯抽放钻孔的数量急剧增加。

目前钻孔主要分为干式打孔和湿式打孔两种方式。

若采用湿式钻孔,容易造成垮孔、堵孔、卡钻等故障,严重影响抽放效果。

采用干式打孔时,多利用压缩空气在孔底吹尘的排尘工艺,使干式钻孔产生的煤(岩)粉尘沿钻杆和孔壁间的缝隙排出,将产生大量的粉尘,不仅极大地污染巷道作业空间和工作面,严重危害作业人员身体健康,并造成粉尘局部积聚,埋下安全隐患。

目前针对干式钻孔所采取的除尘措施主要有普通喷雾除尘、泡沫除尘及除尘器除尘等,但在实施过程中存在以下问题:普通喷雾除尘装置没有采用负压抽吸装置,不能将孔口处得粉尘全部抽吸处理;泡沫除尘对泡沫药剂配方及添加比例要求较高,且操作工艺繁杂,费用高;除尘器体积大,多数采用电动除尘装置,影响了除尘器在高瓦斯突出矿井的使用。

为解决干式钻孔产生的粉尘污染问题,提出将矿井压风作为动力,通过除尘器产生的负压将钻孔处的粉尘抽吸进入除尘器内,通过惯性除尘、过滤除尘和旋流脱水除尘等多种除尘技术手段,进而达到除尘目的。

区域效果检验钻孔施工孔口除尘装置技术应用

区域效果检验钻孔施工孔口除尘装置技术应用发布时间:2023-01-16T03:23:36.244Z 来源:《中国科技信息》2022年9月17期作者:李锟[导读] 在进行煤矿生产过程中,针对瓦斯问题的有效解决,关系到了煤矿生产的安全性李锟(山西华晋吉宁煤业有限责任公司山西乡宁 042100)摘要:在进行煤矿生产过程中,针对瓦斯问题的有效解决,关系到了煤矿生产的安全性。

瓦斯抽样工作是开发及利用瓦斯资源的重要举措,并能够对矿井瓦斯危害问题进行有效地处置。

现阶段,瓦斯抽样工作在煤矿生产中得到了广泛地运用,并发挥了重要的功能及作用。

本文结合煤矿生产企业的发展特点,探讨了区域效果检验钻孔施工孔除尘装置技术的应用情况,注重对该技术的有效性进行把握,从而为瓦斯抽样工作开展提供一定的技术支持。

关键词:区域效果检验;钻孔;施工孔;除尘装置技术前言:在煤炭企业快速发展的大背景环境下,如何保证煤炭产量的稳步增长,成为煤炭企业发展必须把握的一个重要议题。

在进行煤矿开采过程中,通过有效地开展采前抽样工作,有助于推进煤矿开采工作的高效开展。

这一过程中,在进行煤矿开采时,通过对矿井巷道的粉尘粒度、物理、化学成分进行分析,并做好粉尘的有效控制,能够针对性的提升煤矿开采工作的效果及质量,从而确保煤矿开采工作得到更加高效、高质的开展。

通过对除尘装置技术的有效运用,对采掘工作面粉尘理化性质进行科学分析,并对采掘工作中的问题、不足做好针对、有效地控制,以推进煤矿采掘工作更加高效、高质的开展[1]。

一、区域效果检验钻孔施工孔除尘装置技术应用关键点分析在对钻孔、施工孔除尘装置技术运用时,注重对煤矿生产的实际情况做好把握,对除尘装置技术的功能、作用进行有效地发挥,从而确保煤矿开采工作得到顺利地开展[2]。

关于钻孔施工孔除尘装置技术运用,研究的关键点表现在以下几个方面:(1)注重对矿井巷道空间粉尘情况做好分析和把握,并对粉尘做好科学、合理的控制,以确保煤矿开采工作得到顺利地开展。

井下钻孔施工孔口灭尘装置的优化及应用

井下钻孔施工孔口灭尘装置的优化及应用【摘要】根据煤矿井下钻孔施工中产生的粉尘难以捕捉,不能有效灭尘的现状,在钻孔施工中安装孔口灭尘装置,通过现场试验,结果表明:灭尘效果良好,能充分解决煤矿井下安全生产及人员身体健康受到的威胁,安全效益及经济效益明显。

【关键词】孔口灭尘装置;粉尘;灭尘;安全当前防突工作是煤矿安全生产的重点,消突钻孔的施工是解决煤层突出的一种有效手段,而在日常钻孔施工中由于煤层瓦斯压力大,钻孔使用压力水施工方法存在困难,只能采用压风排渣法施工。

在煤矿井下由于受到现场施工条件的制约,空间小、风速大,压风排渣法钻孔施工中产生的煤(岩)粉尘危害是很大的,首先是作业人员长时间在这种环境作业轻者引起矽肺病,据有关人士分析直径在5微米以下的煤(岩)粉尘对人的危害最大也是引起矽肺病的最尅祸首,严重的会由于肺全部纤维化使人窒息而死亡。

机电设备在煤(岩)粉尘大的环境中不但加速设备的老化,而且还会造成机电事故。

压风排渣法钻孔施工使回风巷道内粉尘过大,严重影响回风范围内施工人员的作业环境,给煤矿的安全生产带来很大的隐患,同时由于粉尘过大,是造成煤矿井下煤尘爆炸的必要条件之一,严重地制约着矿井正常的安全生产。

在煤矿井下解决钻孔施工中产生粉尘的有效办法:1 煤矿井下钻孔施工孔口灭尘装置的使用效果在煤矿井下粉尘一旦进入巷道空间内就会面对巷道空间小、风速大难以捕捉的难点,所以煤矿井下钻孔施工孔口灭尘装置采用将粉尘集中在灭尘装置的内腔内捕捉灭除,解决了粉尘进入巷道难以捕捉的难点。

通过现场实验钻孔施工孔口灭尘装置在钻孔施工过程中的灭尘效果非常明显,大大的降低了巷道中由于钻孔施工造成的煤(岩)粉尘,钻孔内吹出的95%粉尘在经过灭尘装置时被有效地捕捉到,避免了由于钻孔施工而产生的煤(岩)粉尘进入回风巷道内。

钻孔施工孔口灭尘装置设计巧妙,结构简单,加工也非常容易,施工人员现场操作也不复杂,易于推广;而且最重要的是它能有效地减少钻孔施工过程中所产生的煤(岩)粉尘,减轻对矿井安全生产的威胁及施工人员身体的伤害。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

卢义玉1,2 ,王摇 洁1,2 ,蒋林艳1,2 ,康摇 勇1,2 ,夏彬伟1,2

(1郾 重庆大学 西南资源开发及环境灾害控制工程教育部重点实验室,重庆摇 400044;2郾 重庆大学 复杂煤气层瓦斯抽采国家地方联合工程实验 室,重庆摇 400044)

摘摇 要:针对煤矿瓦斯抽放干式钻孔施工过程中产生大量粉尘的问题,提出利用射流泵技术除尘的 新思路,即运用有压水流从喷嘴以一定速度喷出引起负压场卷吸煤尘进入除尘器,并与水流混合后 排出,进而达到除尘效果。 为使除尘效果最优,研究了孔口除尘器的结构组成和工作原理,并设计 了水射流除尘器的结构和尺寸;运用均匀设计法对影响水射流除尘器吸气量的相关参数进行研究, 实验优化了水射流除尘器的运行参数和结构参数。 通过模拟煤矿瓦斯抽放钻孔施工现场打钻情况 对孔口除尘装置的除尘效率进行实验,结果表明,孔口除尘装置除尘效率达到 95% 以上,能够显著 降低煤矿干式钻孔过程中产生的粉尘污染。 关键词:干式钻孔;孔口除尘装置;均匀设计;参数优化 中图分类号:TD714郾 45摇 摇 摇 文献标志码:A

(1郾 Key Lab of Ministry of Education for the Exploitation of Southwestern Resources & Environmental Disaster Control Engineering, Chongqing University, Chongqing摇 400044, China; 2郾 State and Local Joint Engineering Laboratory of Methane Drainage in Complex Coal Gas Seams, Chongqing University, Chongqing摇 400044,China)

1726

煤摇 摇 炭摇 摇 学摇 摇 报

2011 年第 36 卷

风动排渣,但其产生的大量粉尘,给矿井安全生产及 人员健康带来了隐患。 干式钻孔过程中产生的煤尘 既能在完全没有瓦斯存在的情况下单独发生爆炸,也 能使小规模的瓦斯爆炸转化为瓦斯与煤尘的混合爆 炸,引起连续爆炸;同时,煤尘也给矿工的身体健康造 成严重危害,国内外因尘肺病引起的矿工致残和死亡 人数十分惊人;另外,粉尘浓度过大会影响视觉,造成 施工人员操作失误。

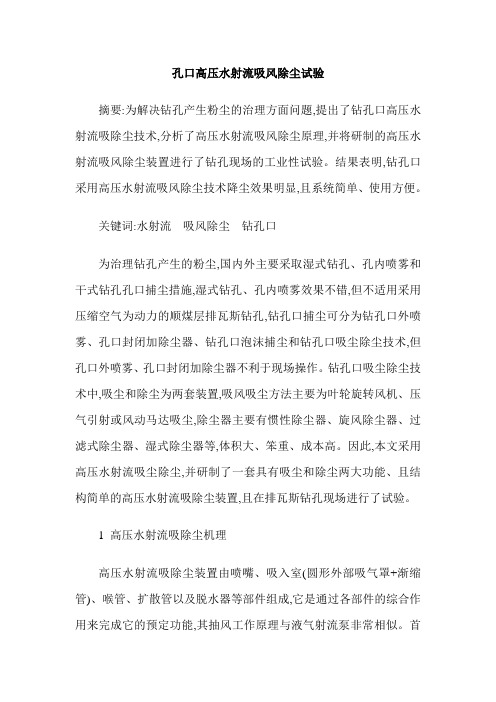

图 1摇 除尘装置结构组成及连接 Fig郾 1摇 Structure and connection of drilling

hole dust collector apparatus

图 2摇 水射流除尘器结构示意 Fig郾 2摇 Structure of water jet dust collector

水射流除尘器通过液体射流产生负压对含尘气 体进行抽吸。 为使水射流除尘器能够获得最大吸气 量,其结构形式及尺寸的设计采用以最优面积比为主 的计算方法[11] ,以文献[10] 为设计的主要参考依据。 1郾 3郾 1摇 喷嘴

出于性能和加工的综合考虑,设计中采用锥形收 缩型喷嘴,其几何参数主要有收缩角 琢、出口直径 d1 及圆柱段长度 l。 收缩角 琢 选取最大流量系数值对

收稿日期:2011-01-20摇 摇 责任编辑:毕永华 摇 摇 基金项目:国家创新群体基金资助项目(50921063 ) ;重庆市杰出青年基金资助项目( CSTC,2009BA6047 ) ;重庆市自然科学基金资助项目

( CSTC,2010BB6069) 摇 摇 作者简介:卢义玉(1972—) ,男,湖北京山人,教授,博士生导师。 Tel:023-65106640,E-mail:luyiyu@ cqu郾 edu郾 cn

1摇 孔口除尘装置

1郾 1摇 结构组成 该新型煤层钻孔孔口除尘装置主要由水射流除

尘器、孔口集尘装置及连接管路等组成,其结构组成 及装置连接如图 1 所示。 水射流除尘器主要由喷嘴、 吸入室、喉管、扩散管及抽尘管等结构组成,在总装时 要保证喷嘴、喉管和扩散管的同心度,其结构如图 2 所示。 孔口集尘装置将瓦斯抽放钻孔施工时产生的 粉尘控制在相对密闭的空间内,由于采用负压抽尘, 所以集尘装置不需要较高的密封要求,主要考虑与钻 机的可靠连接及处理喷孔、夹钻时能方便拆卸或打 开,其结构如图 3 所示。

摇 第 36 卷第 10 期 摇 2011 年 10 月

煤摇 摇 炭摇 摇 学摇 摇 报 JOURNAL OF CHINA COAL SOCIETY

Vol. 36摇 No. 10摇 Oct. 摇 2011摇

摇 摇 文章编号:0253-9993(2011)10-1725-06

煤层钻孔孔口除尘装置的设计与实验研究

第 10 期

卢义玉等:煤层钻孔孔口除尘装置的设计与实验研究

1727

应的 13郾 5毅。 喷嘴出口直径 d1 按下式计算

d1 =

4Q0 3郾 14滋 2g驻p0 / 酌

(1)

式中,Q0 为工作水流体积流量,m3 / s;滋 为流量系数,

取 0郾 95;g 为重力加速度,m / s2 ;驻p0 为工作压力,Pa;

d2 = d1 着my

(2)

式中,d1 为喷嘴出口直径,mm;着 为收缩系数,当收缩

角 琢 = 13郾 5毅 时, 着 抑1; my 为 最 优 面 积 比, 根 据 h =

驻pc / 驻p0 , 利用 my = f(h)曲线(图 4)求得,驻pc 为出口

压力,Pa。

喉管长度 Lk 在(5 ~ 7) d2 范围内进行选取,并通 过实验确定最优取值。

图 3摇 孔口集尘装置结构 Fig郾 3摇 Structure of drilling hole dust catcher

1郾 2摇 工作原理 瓦斯抽放钻孔施工过程中产生的粉尘在压风作

用下,从孔底以高速沿钻杆与煤壁之间的孔隙向外排 出,进入孔口集尘装置,其中较大颗粒的粉尘在重力 作用下沉降下来,经下部出渣口排入煤渣收集桶内。 同时,有压水流通过水射流除尘器的喷嘴喷出,形成 高速射流,使吸气室压力降低形成真空负压,将集尘 装置中较小颗粒的煤尘抽吸至吸入室,并与水流在喉 管入口段及喉管内混合后[10] ,经扩散管出口排出至 水沟。 1郾 3摇 水射流除尘器结构尺寸设计

摇 摇 钻孔抽放瓦斯是防治煤与瓦斯突出事故的最有 效方法之一[1] ,随着煤与瓦斯突出煤层开采深度及 开采强度的增加,煤与瓦斯突出强度越来越大,从而

使瓦斯抽放钻孔的数量急剧增加。 若采用湿式钻孔, 容易造成垮 孔、 堵 孔、 卡 钻 等 故 障, 严 重 影 响 抽 放 效 果。 因此,煤矿瓦斯抽放钻孔施工主要采用干式钻孔

为解决干式钻孔产生的粉尘污染问题,提出通过 有压水流从喷嘴以一定速度喷出而引起的负压场卷 吸煤尘进入除尘器,并与水流充分混合后排出,进而 达到除尘的效果。 为使孔口除尘装置除尘效果最优, 理论分析了孔口除尘装置的结构组成和工作原理,并 着重从水射流除尘器参数优化的角度出发,采用均匀 设计法对影响水射流除尘器吸气量的相关参数进行 实验研究,以确定水射流除尘器的最佳结构参数和运 行参数,最后通过模拟瓦斯抽放钻孔施工现场打钻情 况对孔口除尘装置的除尘效率进行实验。

Design and experimental study of drilling hole dust collector apparatus used in coal drilling

LU Yi鄄yu1,2 ,WANG Jie1,2 ,JIANG Lin鄄yan1,2 ,KANG Yong1,2 ,XIA Bin鄄wei1,2

酌 为工作水流容重,kN / m3 。

经计算 得 出 喷 嘴 出 口 直 径 d1 = 9郾 3 mm, 取 为 10 mm。 圆柱段长度 l 经试验表明为(2 ~ 4) d1 时最 佳,设计时取 l = 3d1 = 30 mm。 1郾 3郾 2摇 喉管

喉管是工作水流与吸入的含尘气体进行混合的

部件,采用单级短喉管。 喉管直径 d2 按下式计算

ቤተ መጻሕፍቲ ባይዱ

图 4摇 单级短喉管液气射流泵 my -h / 渍21 曲线 Fig郾 4摇 my -h / 渍21 curve of single stage liquid鄄gas jet pump with short throat

Abstract:Plenty of coal dust is yielded during the drilling procedure of dry gas鄄extraction hole in coal mine. A new idea was proposed to solve this problem by using a new type dust collector based on the jet pump technique theory. This was proposed to suck the coal dust into the dust collector for dust control using the negative pressure field pro鄄 duced by the pressurized water injected from nozzle at certain velocity and then be discharged to drainage ditch after fully mixing with water. In order to maximize the effect of dust removing,the structure and working principle of drilling hole dust collector was researched. The structure and dimensions of water jet dust collector were designed. The opera鄄 tional and structural parameters affecting the air suction flow of water jet dust collector were optimized by uniform de鄄 sign. The efficiency of drilling hole dust collector apparatus was tested through simulating the site condition of gas鄄ex鄄 traction drilling hole construction in coal mine. The test results show that the efficiency of drilling hole dust collector apparatus reaches higher than 95% ,which can greatly lower the dust pollution from dry drilling hole. Key words:dry drilling hole;drilling hole dust collector apparatus;uniform design;parameter optimization