四溴双酚A型环氧树脂胶黏剂的合成解读

双酚A型环氧树脂胶粘剂的合成及配制

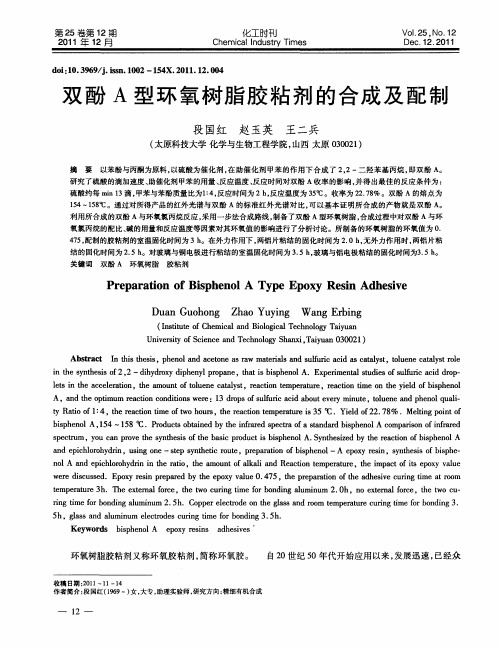

双酚A型环氧树脂胶粘剂的合成及配制段国红赵玉英王二兵( 太原科技大学化学与生物工程学院,山西太原 030021) 摘要以苯酚与丙酮为原料,以硫酸为催化剂,在助催化剂甲苯的作用下合成了 2,2 -二羟苯基丙烷,即双酚 A。

研究了硫酸的滴加速度、助催化剂甲苯的用量、反应温度、反应时间对双酚 A 收率的影响,并得出最佳的反应条件为:硫酸约每 min 13 滴,甲苯与苯酚质量比为1∶ 4,反应时间为 2 h,反应温度为 35℃。

收率为 22. 78%。

双酚 A 的熔点为154 ~ 158℃。

通过对所得产品的红外光谱与双酚 A 的标准红外光谱对比,可以基本证明所合成的产物就是双酚 A。

利用所合成的双酚 A 与环氧氯丙烷反应,采用一步法合成路线,制备了双酚 A 型环氧树脂,合成过程中对双酚 A 与环氧氯丙烷的配比、碱的用量和反应温度等因素对其环氧值的影响进行了分析讨论。

所制备的环氧树脂的环氧值为 0.475,配制的胶粘剂的室温固化时间为 3 h。

在外力作用下,两铝片粘结的固化时间为 2. 0 h,无外力作用时,两铝片粘结的固化时间为 2. 5 h。

对玻璃与铜电极进行粘结的室温固化时间为 3. 5 h,玻璃与铝电极粘结的固化时间为3. 5 h。

关键词双酚 A 环氧树脂胶粘剂环氧树脂胶粘剂又称环氧胶粘剂,简称环氧胶。

自 20 世纪 50 年代开始应用以来,发展迅速,已经众所周知,几乎无所不粘,一直受宠不衰,是性能较为全面、应用相对广泛的一类胶粘剂,素有“万能胶”和“大力胶”之美称。

在合成胶粘剂中环氧胶粘剂具有粘结力大、粘结强度高、固化收缩小、电性能优良、尺寸稳定好、抗蠕变性能强、耐化学介质、毒害性很低,无环境污染等优点。

对金属、木材、塑料、玻璃、陶瓷、复合材料、混凝土、橡胶、织物等多种材料都具有良好的粘结能力。

除了粘结性能之外,还有密封、堵漏、绝缘、防松、防腐粘涂、耐磨、导电、导磁、导热、固定、加固修补、装饰等作用。

实验一双酚A型环氧树脂的制备与固化

双酚A型环氧树脂的制备与固化一、实验目的1 .了解环氧树脂及其制备过程,熟悉双酚 A 型环氧树脂的实验室制法及固化。

2 .了解环氧树脂这类反应的一般原理,并对这类树脂的结构和应用有所认识。

二、实验原理环氧树脂是指那些分子中至少含有两个反应性环氧基团的树脂化合物。

环氧树脂经固化后有许多突出的优异性能,如对各种材料特别是对金属的粘着力很强,有卓越的耐化学腐蚀性,力学强度很高,电绝缘性好,耐腐蚀,等等。

此外,环氧树脂可以在相当宽的温度范围内固化,而且固化时体积收缩很小。

环氧树脂的上述优异特性使它有着许多非常重要的用途。

广泛用于粘合剂(万能胶),涂料、复合材料等方面。

环氧树脂的种类繁多,为了区别起见,常在环氧树脂的前面加上不同单体的名称。

如二酚基丙烷(简称双酚A)环氧树脂(由双酚A和环氧氯丙烷制得);甘油环氧树脂(由甘油和环氧氯丙烷制得);丁烯环氧树脂(由聚丁二烯氧化而得);环戊二烯环氧树脂(由二环戊二烯环氧化制得)。

此外,对于同一类型的环氧树脂也根据它们的粘度和环氧值的不同而分成不同的牌号,因此它们的性能和用途也有所差异。

目前应用最广泛的是双酚A型环氧树脂的一些牌号,通常所说的环氧树脂就是双酚A型环氧树脂。

合成环氧树脂的方法大致可分两类。

一类是用含有环氧基团的化合物(如环氧氯丙烷)或经化学处理后能生成环氧基的化合物(如1.3-二氯丙醇)和二元以上的酚(醇)聚合而得。

另一类是使含有双键的聚合物(如聚丁二烯)或小分子(如二环戊二烯)环氧化而得。

双酚A型环氧树脂是环氧树脂中产量最大,使用最广的一个品种,它是由双酚A和环氧氯丙烷在氢氧化钠存在下反应生成的:式中n一般在0到25之间。

根据相对分子质量大小,环氧树脂可以分成各种型号。

一般低相对分子质量环氧树脂的n平均值小于2、软化点低于50℃,也称为软环氧树脂;中等相对分子质量环氧树脂的n值在2~5之间、软化点在50℃~95℃之间;而n大于5的树脂(软化点在100℃以上)称为高分子量树脂。

双酚A型环氧树脂胶粘剂的合成及配制

金、 农机、 铁路 、 医疗器械、 工艺美术、 文物修复 、 文体 用品、 常生活等诸多领域都得到了极为广泛和非常 日

成功 的应 用 。

将 2 双酚 A 2 环氧氯丙烷加入装有搅拌 2g ,8g 器 、 液漏 斗 、 滴 回流冷凝 管及 温度 计 的三 口烧 瓶 中 , 搅 拌并加热至 7 ℃, O 使双酚 A全部溶解 ; 称取 8g 氢氧 化钠溶解在 2 L水中, 0m 倾人 6 L滴液漏斗中, 0m 慢 慢滴加氢氧化钠溶液至三 口烧瓶 中, 保持反应液温度

关键词 双 酚 A 环氧树脂 胶粘剂

Pr p r to fBip e o Ty e Ep x sn Ad e ie e a a in o s h n lA p o y Re i h sv

Du n Gu h n Z a yn W a g E b n a o o g h o Yu i g n rig

双 酚 A型 环 氧树 脂 胶 粘 剂 的 合成 及 配 制

段 国红 赵 玉英 王二兵

( 太原科技大学 化学与生物工程学 院, 山西 太原 0 02 ) 30 1

摘 要 以苯酚与丙酮为原料 , 以硫酸为催化 剂 , 在助催 化剂 甲苯的作用 下合成 了 2 2一二 羟苯基丙 烷 , , 即双酚 A 。

馏水和6 L苯 , 0m 充分搅拌 , 倒人分液漏斗, 静止分层 后, 分去水层 ; 油层用蒸馏水洗涤数次 , 直至分出的水 相 中呈中性无氯离子 ; 先常压蒸馏 , 除去苯 ; 然后减压 蒸馏 , 除去苯 、 水及未反应 的环氧氯丙烷。得到淡黄

双酚A型环氧树脂胶黏剂合成和应用

阻燃型四溴双酚A型环氧树脂胶黏剂的合成及配制一、实验目的1.培养学生查阅相关文献资料、设计实验方案、综合分析问题和解决问题的能力、独立操作实验能力以及创新意识和创新精神。

2.掌握胶黏剂用双酚A型环氧树脂的合成原理和合成方法。

3.熟悉环氧树脂胶粘剂的结构特征、固化原理、主要固化剂的品种和特性以及固化剂用量的理论计算方法。

4.熟悉和掌握环氧值的测定方法和一般环氧树脂胶黏剂的配制方法和使用条件以及实际应用。

5.了解环氧树脂胶粘剂的适用范围以及粘接的工艺要求。

二、实验原理1.主要性质和用途凡是含有环氧基团的高分子化合物,总称为环氧树脂。

环氧树脂品种很多,但以双酚A型环氧树脂综合性能最好,产量最大。

双酚A型环氧树脂占环氧树脂总量的90%,也是在环氧树脂胶黏剂中应用最普遍、工艺最成熟的一种环氧树脂,有通用环氧树脂之称。

双酚A型环氧树脂有低分子量、中等分子量和高分子量三种。

双酚A型低分子量环氧树脂,学名为双酚A二缩水甘油醚,E型环氧树脂,为黄色或琥珀色高黏度透明液体,软化点低于50℃,相对分子量小于700,易溶于二甲苯、甲乙酮等有机溶剂。

通常环氧树脂胶黏剂大多采用低分子量环氧树脂,而热熔胶采用高分子量环氧树脂。

环氧树脂胶黏剂可不用溶剂直接粘接,具有粘接强度高、固化收缩小、耐高温、耐腐蚀、耐水、电绝缘性高、易改性、毒性小和使用范围广等优点。

可粘接各种金属和非金属材料,用于层压材料,浇注电动机中的定子、电动机外壳和变压器。

还大量用于浇注层压模具,泡沫塑料,可用做绝热、吸音、防震和漂浮材料等。

因此,在各个领域都得到了广泛应用,有“万能胶”之称。

2.合成原理四溴双酚A型环氧树脂是由四溴双酚A(由双酚A溴化制得,它广泛用作反应型阻燃剂以制造含溴环氧树脂和含溴聚碳酸酯以及作为中间体合成其他复杂的阻燃剂,也作为添加型阻燃剂用于ABS、HIPS、不饱和聚酯、硬质聚氨酯泡沫塑料、胶黏剂以及涂料等)与环氧氯丙烷在氢氧化钠作用下而制得。

双酚A型环氧树脂的合成工艺

双酚A型环氧树脂的合成工艺一.双酚A型环氧树脂的生成反应1.合成方法概述双酚A型环氧树脂是由双酚A(简称DPP)与环氧氯丙烷(简称ECH)在氢氧化钠催化下制得的。

研究结果表明,这种树脂实质上由低分子量的二环氧甘油醚及双酚A与部分高分子量聚合物一起组成。

实验发现,环氧氯丙烷:双酚A的摩尔比为1:2时,二环氧甘油醚的产率低于10%,因此实际上环氧氯丙烷的用量为化学计量的2~3倍。

制法:1.液态双酚A型环氧树脂的合成方法有两种:一步法和两步法。

不仅环氧值偏低,而且溶解性很差,甚至反应中会凝锅。

两步法(国外称advancement法)工艺是将低分子量液态E型环氧树脂和双酚A加热溶解后,在高温或催化剂作用下进行加成反应,不断扩链,最后形成高分子量的固态环氧树脂,如E-10、E-06、E- 03等都采用此方法合成。

双酚A型环氧树脂有低分子量(软化点小于50℃)、中等分子量(软化点50~9℃)和高分子量(软化点大于100℃)3种。

两步法工艺国内有两种方法。

两步法的优点是:反应时间短;操作稳定,温度波动小,易于控制;加碱时间短,可避免环氧氯丙烷大量水解;产品质量好而且稳定,产率高。

缩聚反应完成后,用热水反复洗涤至中性。

再经常压脱水至110℃,减压脱水至140℃(真空度.087MPa),便可放料装盘,冷却至室温,即得产品。

催化聚合法是将液态双酚A型环氧树脂和双酚A在反应釜中加热至80~120℃使其溶解,然后加入催化剂使之发生反应,让其放热自然升温。

一步法(国外称Taffy法)工艺是将双酚A与环氧氯丙烷在NaOH 作用下进行缩聚反应,用于制造中等分子量的固态环氧树脂2.固态双酚A型环氧树脂的合成方法也可分为两种。

一步法工艺是把双酚A和环氧氯丙烷在NaOH作用下进行缩聚,即开环和闭环反应在同一反应条件下进行的。

双酚A型环氧树脂的工艺流程如下:环氧氯丙烷与双酚A摩尔比的变化其生成反应二.原料及催化剂的作用原料:双酚A(简称DPP),环氧氯丙烷(简称ECH)双酚A学名2,2-二(4-羟基苯基)丙烷是重要的有机化工原料,苯酚和丙酮的重要衍【熔点】155—158℃【沸点】250-252℃【闪点】79.4℃【分子量】228【密度】1.195(25/25℃)【毒性LD50(mg/kg)】大鼠经口4200。

双酚A型环氧树脂的合成及复合材料制备

双酚A型环氧树脂的合成及复合材料制备首先,BPAER的合成方法主要分为两种:单相合成和分相合成。

单相合成方法采用双酚A和环氧化剂之间的缩合反应,在催化剂的作用下,生成BPAER。

分相合成方法则是通过将双酚A和环氧化剂分别溶解在两个不同的溶剂中,然后将两种溶液混合,并进行缩合反应得到BPAER。

单相合成方法相对简单,但容易产生不完全缩合的问题,降低了BPAER的综合性能。

分相合成方法可以通过对反应条件的控制来实现更高的缩合度和合成效率。

然后,BPAER的复合材料制备主要包括填充剂增强、纤维增强和纳米增强三种方法。

填充剂增强是通过在BPAER基体中添加适量的填充剂来提高复合材料的力学性能。

填充剂可以是颗粒状、纤维状或片状的材料,如碳纤维、玻璃纤维、硅胶等。

填充剂的添加可以增加复合材料的强度、刚度和热稳定性,但也会降低其冲击韧性和断裂韧性。

纤维增强是将纤维材料(如碳纤维、玻璃纤维等)与BPAER基体制备成复合材料。

纤维增强复合材料具有高强度、高刚度和低密度的特点,广泛应用于航空航天、汽车、体育器材等领域。

纤维增强复合材料的制备方法包括手工层叠法、预浸法和注塑法等。

其中,预浸法是一种常用的制备方法,即将纤维浸渍在含有环氧树脂的浆料中,然后通过热固化使其固化成复合材料。

纳米增强是通过在BPAER基体中引入纳米颗粒来改善复合材料的性能。

纳米增强复合材料具有优异的力学性能、热稳定性和耐化学腐蚀性能。

常用的纳米颗粒包括氧化物、碳纳米管和石墨烯等。

纳米颗粒的添加可以有效地控制复合材料的晶体结构和微观组织,从而提高其力学性能和热稳定性。

总之,BPAER的合成方法和复合材料制备方法对于提高复合材料的性能至关重要。

未来,随着科学技术的发展,人们将进一步探索新的合成方法和制备方法,以开发出更具优异性能的BPAER复合材料。

四溴双酚_A的合成研究

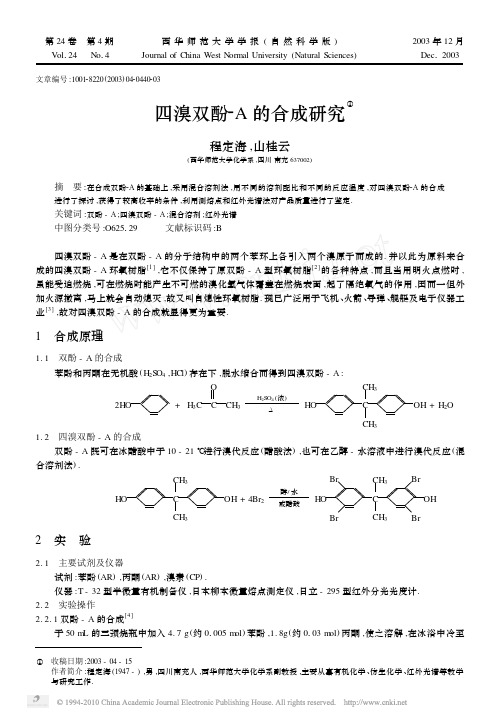

文章编号:100128220(2003)0420440203四溴双酚2A 的合成研究①程定海,山桂云(西华师范大学化学系,四川南充637002)摘 要:在合成双酚2A 的基础上,采用混合溶剂法,用不同的溶剂配比和不同的反应温度,对四溴双酚2A 的合成进行了探讨,获得了较高收率的条件,利用测熔点和红外光谱法对产品质量进行了鉴定.关键词:双酚-A ;四溴双酚-A ;混合溶剂;红外光谱中图分类号:O625129 文献标识码:B四溴双酚-A 是在双酚-A 的分子结构中的两个苯环上各引入两个溴原子而成的.并以此为原料来合成的四溴双酚-A 环氧树脂[1],它不仅保持了原双酚-A 型环氧树脂[2]的各种特点,而且当用明火点燃时,虽能受迫燃烧,可在燃烧时能产生不可燃的溴化氢气体覆盖在燃烧表面,起了隔绝氧气的作用,因而一但外加火源撤离,马上就会自动熄灭,故又叫自熄性环氧树脂.现已广泛用于飞机、火箭、导弹、舰艇及电子仪器工业[3],故对四溴双酚-A 的合成就显得更为重要.1 合成原理1.1 双酚-A 的合成苯酚和丙酮在无机酸(H 2S O 4,HCl )存在下,脱水缩合而得到四溴双酚-A : 2HO +C H 3C OCH 3 H 2S O 4(浓) ΔC HO CH 3CH 3OH +H 2O1.2 四溴双酚-A 的合成双酚-A 既可在冰醋酸中于10-21℃进行溴代反应(醋酸法),也可在乙醇-水溶液中进行溴代反应(混合溶剂法). C HO CH 3CH 3OH +4Br 2 醇/水 或醋酸CBrHOBrCH 3CH 3Br OH Br2 实 验2.1 主要试剂及仪器试剂:苯酚(AR ),丙酮(AR ),溴素(CP ).仪器:T -32型半微量有机制备仪,日本柳本微量熔点测定仪,日立-295型红外分光光度计.2.2 实验操作2.2.1双酚-A 的合成[4]于50m L 的三颈烧瓶中加入4.7g (约01005m ol )苯酚,1.8g (约0103m ol )丙酮,使之溶解,在冰浴中冷至①收稿日期:2003-04-15作者简介:程定海(1947-),男,四川南充人,西华师范大学化学系副教授,主要从事有机化学、仿生化学、红外光谱等教学与研究工作. 第24卷 第4期西华师范大学学报(自然科学版)2003年12月 V ol 124 N o 14Journal of China West N ormal University (Natural Sciences )Dec 1200310℃以下,在电磁搅拌下缓慢滴加2.7m L 浓H 2S O 4约1h 时加完,维持反应温度在10℃左右,滴加完毕后继续搅拌30min ,此时反应液颜色为淡桔红色,停止反应,将产物倒入冰水中充分搅拌成细颗粒状,放置过夜呈白色小颗粒,减压抽滤,充分水洗除去硫酸(可用BaCl 2检查到无S O 42-为止)和苯酚,得到粗产品.将粗产品用约10m L 30%的醋酸加热溶解并加适量活性碳脱色,趁热抽滤,在滤液中加入40m L 水搅拌得到白色小颗粒,抽滤压干,并在40-50℃的温度下烘干得产品.测其熔点为155-156℃,文献值[5]为153-156℃,测其红外光谱如图1,与美国(The Sadtler Stanard S pectra )萨特勒标准红外光谱图完全相符,光谱图号为216K.图1 双酚-A 的IR 谱Fig.1 Bisphenol -A of IR2.2.2 四溴双酚-A 的合成于50m L 的三颈烧瓶中加入4g (约01077m ol )双酚-A ,10m L 乙醇-水混合溶液,搅拌使之溶解,在反应温度为20℃左右,滴加液溴11.2g (约0.07m ol ),控制滴加速度,使反应温度在30℃以下,滴加完毕后继续搅拌115h 左右,此时便有大量白色固体生成,停止反应,静止分层,用倾泻法弃去上层液体,抽滤并水洗,于室温风干,并用70-80%的醋酸重结晶,得到纯白色固体.40℃左右烘干,测其燃点为175-177℃,文献值[5]为178-180℃,测其红外光谱如图2(光谱图号为21401K ).图2 四溴双酚-A 的IR 谱Fig.2 T etrabrom obisphenol -A of IR3 结果与讨论3.1 溶剂配比(体积比)对产物收率的影响当反应温度控制在25℃时,不同溶剂配比其收率见表1.从表1中可以看出,随着乙醇比例的增加.产物收率也增大,当配比为3∶1时收率达到最高值,再增大乙醇的用量时收率反而下降,这说明虽增大了乙醇的用量,双酚-A 更易溶解有利于溴代反应的发生,但在反应中生成的四溴双酚-A 也很容易溶解在过量的乙醇中,故对产物的收率产生了很大的影响,从表1中可以看出当配比为6∶1时,收率为最低.表1 溶剂配比对产物收率的影响T able 1 The effect of the ratio of the s olvents on thev yield乙醇-水(体积比)1∶12∶13∶14∶15∶16∶1四溴双酚-A (%)63.165.480.578.264.560.23.2 温度对产物收率的影响当将溶剂配比为3∶1时,在不同温度下的反应,其收率见表2.从表2可以看出,将反应温度升高时,其收率先增加,为25℃时其收率最高,当再增加温度时其收率开始下降,到40℃时下降到最低值.这说明反应温度升高时,虽增加了反应速度,但也增大了产物在溶剂中的溶解度,另一方面温度升高时,对滴加液溴也产生了不利影响,会产生大量的溴蒸汽,对尾气处理不利,同时也增大了液溴对双酚-A 的氧化性,使原料受损,故反应温度不能超过30℃. 第24卷第4期程定海,等:四溴双酚-A 的合成研究441表2 温度对产物收率的影响T able 2 The effect of tem persture on the yield反应温度(℃)152025303540四溴双酚-A (%)55.663.280.578.462.151.2 综上所述,当用双酚-A 来合成四溴双酚-A 时,采用混合溶剂法,一是原料易得且价廉,并有很好的催化活性,不腐蚀设备(比醋酸法)、反应时间短,温度低,产物易分离提纯,且操作简单,产率高成本低,对环境污染小,用它来合成的四溴双酚-A 型环氧树脂具有很强的市场竞争能力.参考文献:[1]顾可权,陈光沛,郑国溪.半微量有机制备[M].北京:高等教育出版社,1990,257-261.[2]陈 平,刘胜平.环氧树脂[M],北京:化学工业出版社,1999,215-217.[3]北京大学高分子教研室.高分子实验与专论[M],北京:北京大学出版社,1990.[4]周科衍,吕俊民.有机化学实验[M],北京:高等教育出版社,1984,299-301.[5]安家驹,王伯英.实用精细化工辞典[M].北京:轻工业出版社,1988,157,159.Improvement in the Synthesis of T etrabromobisphenoi -ACHENG Ding 2hai ,SHAN G ui 2yun(Department of Chemistry ,S iChuan T eachers C ollege ,S iChuan NanChong 637002,China )Abstract :The procedure of the synthesis of T etrabrom obisphenol -A has been m odified by mixed s olvents.The factors which affect the yield of the preparation ,such as the ratio of different s olvents and tem perature have been investigated and therefore optimized ,The products have been certified by their m.p and Irspectrum.K ey w ords :Bisphenol -A ;T etrabrom obisphenol -A ;mixed s olvents ;IR442 西华师范大学学报(自然科学版) 2003年。

四溴双酚a的合成新工艺

四溴双酚a的合成新工艺

四溴双酚A的合成

一、四溴双酚A的合成原理

1、四溴双酚A的合成是以芳香二酰甲酸替代反应及其酯化环化反应相

结合的方法制备新型的杀菌剂。

2、催化剂首先将芳香二酰甲酸引发脱水环化形成芳香双酯,然后与四

溴甲苯磺酰钠发生氧化去氢改性反应,酯化形成四溴双酚A的合成反

应的最终产物。

二、四溴双酚A技术特点

1、该工艺工艺流程简单,反应条件相对温和,可保证反应前后产物的

纯度,反应导向性好,生产成本低。

2、本工艺工艺操作性好、投入少、回收率高,可大大减少原料分子量,从而提高产品的纯度,减少产品中有害物质的残留。

3、本工艺采取聚合技术,可有效增加四溴双酚A的溶解性和被聚集性,大幅提高其利用效率,减少污染物的排放。

三、四溴双酚A的应用

四溴双酚A可以用于抗菌、抗霉菌、杀螨、抗真菌,可以把它用于防污、搞除静电和清洁、家居清洁剂、农药、医药和动物农药中。

此外,四溴双酚A具有抗蚊、抗蚊子、杀虫、杀螨等功能,可广泛用于家居、室外、工农业等领域。

由于其优越的特性,四溴双酚A已经在化工、

农药、染料、医药、油品、皮革、电子、制程等领域发挥了独特的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.环氧树脂环氧值的计算

(1用移液管将1.6ml的浓盐酸转入100ml的容量瓶中,以丙酮稀释至刻度,配成0.2mol/L的盐酸丙酮溶液。

(2)在锥形瓶中准确称取0.3-0.5g产品,准确吸取15ml盐酸丙酮溶液移入锥形瓶,静置1h。然后加入两滴酚酞指示剂,用0.1mol/L的标准NaOH溶液滴定至粉红色,并做空白对比。

甲苯溶解

水洗

第二阶段合成

第一阶段合成

回收

溶解

30% NaOH

减压蒸馏

产品

环氧氯丙酮

三实验步骤

1.双酚A合成四溴双酚A

在三口瓶中加入4. 6g BPA和14ml CCl4 ,装上电动搅拌器,回流冷凝管.搅拌下加入9. 1g NaBr和10ml X(十二烷基磺酸钠= 0. 1%的十二烷基磺酸钠水溶液和9ml浓盐酸,在2h内滴加13ml溶有3. 4g NaClO3的水溶液.在室温下反应3h后,回流2h.加入一定量的饱和NaHSO3溶液除去未反应的溴和氧化剂(用KI-淀粉试纸检验.加水50ml,蒸馏回收CCl4 .冷却后,析出四溴双酚A晶体,减压过滤,用100ml水分三次洗涤,滤饼于100℃干燥,得淡黄色光亮晶体。

2.四溴双酚A型环氧树脂的合成。

将17.3g双酚A与34g四溴双酚A与25ml30 % N a O H溶液混合,加热至70 ~ 75 ℃使之溶解,然后于47 ℃以下倾入57.84g(0.625mol环氧氯丙烷中,再加热至90 ℃反应20分钟,待反应物呈白色粘稠状液体时,经减压蒸馏蒸出剩余的环氧氯丙烷,继之于反应液中加入40ml 20 % N a O H溶液(以冷水浴控制温度低于95 ℃ ,加毕,维持温度90 ℃反应15、20分钟即结束反应,趁热用水洗涤5次(每次用水量约为反应液的1 ~ 1.5倍,每次洗涤完毕,可直接倾去上层水液。洗涤毕即以甲苯将树脂溶解进行萃取(甲苯用量不宜过多,以能将树脂溶解为度,萃取液经减压蒸馏(若萃取液浑浊务必过滤后再行减压蒸馏蒸去水、甲苯和剩余的环氧氯丙烷,即可得到淡黄至黄色的透明树脂.

四溴双酚A型环氧树脂胶黏剂的合成

一实验目的

1.掌握胶黏剂用双酚A型环氧树脂的合成原理和合成方法。

2..掌握环氧值的测定方法。

二实验原理

1.四溴双酚A的合成。

以溴化钠为溴化剂,氯酸钠作氧化剂,对双酚A进行溴代反应合成四溴双酚A的反应原理表示如下:

2.四溴双酚A型环氧树脂的合成

20% NaOH

双酚A

四溴双酚A

(3)按下式计算环氧值

式中E--环氧树脂的环氧值;

--NaOH溶液的浓度,mol/L;

--对照实验消耗的NaOH溶液的体积,ml;

—试样消耗的NaOH溶液的体积,ml;

m--试样质量,g.

四实验数据分析

1.环氧值的计算

V1=29.1ml V2=14ml m=0.4g

=0.38

2.环氧树脂的相对分子质量 526.3

理论产量为 164.46g

环氧树脂的实际总产量 =133.26g取5g样品干燥后质量 =4.43g

产率为 %=71.8%

3.产率的计算

从烧杯中称取5.0g树脂液,于105-110℃的烘箱中烘2h,称重,再计算产率。

4.环氧树脂胶粘剂的配制与固化

按以下配方配制胶粘剂:环氧树脂(本实验产品10g,轻质碳酸钙(填料6 g,邻苯二甲酸二丁酯(增塑剂0.86 mL,乙二胺(固化剂0.75 g,先将树脂与增塑剂混和均匀,然后加入填料混匀,最后加入固化剂,混匀后就可进行涂胶了。取少量胶粘剂分别涂于两