基于CAE的汽车档位手球结构优化及模具设计

CAE技术在金属模具结构优化的应用

车辆工程技术7车辆技术 由于科技水平的提升,在各个行业当中都已经运用了电脑技术,而在采用汽车冲压模具进行生产期间结合CAE技术,可以很大程度的提升汽车冲压模具的结构优化效果,并还可以推进有关工作的顺利进行。

汽车冲压技术主要是使用计算机冲压成型工艺来模拟冲压成型的过程,这样一来不但能够加强模具结构优化的效果,同时还可以减少成本,加强生产质量。

1 CAE技术的概念 CAE叫做电脑辅助工程,早在二十世纪40年代就已经诞生,其主要是在工程进行设计期间,先使用电脑对数据进行研究,然后利用虚拟样机来运算出模具所需的参数,这样就可以合理的优化模具结构设计。

通常情况下,CAE软件能够对很多种类的工程进行分析以及优化。

CAE技术就如同社会发展一样,正在不断的得到完善,功能也越来越丰富。

而目前,CAE技术可以在分析、预测以及运行方式等工作上具有非常突出的作用。

其实,和目前被普遍使用的“3D打印技术”相同,CAE技术也慢慢的走进了日常生活当中,在二十世纪90年代的时候,CAE技术和CAD、CAPP等技术进行了结合,并且得到了同步发展,进而提升了处理的效果,并且也使得CAE技术在使用方式上越来越简便,因此其得到了工程师的普遍使用。

2 CAE技术的汽车冲压模具结构优化设计和传统设计相比所具有的优势 过去的汽车冲压模具结构优化设计主要是根据设计者的经验,来对模具加工完之后进行试模,要是产品类型不符合标准的话,则要更改进汽车冲压模具的设计工艺,然后不断的给模具进行修复,这样就会使得模具结构优化设计的时间加长,并提升模具的成本,所以很难满足市场的要求。

而采用CAE技术设计汽车冲压模具,能够具有清晰的设计步骤,这样一来就可以提升结构的效果。

所以在生产期间,设计人员一定要重视对于CAE技术的运用,并要确保汽车冲压模具在生产中对有关技术的合理运用。

对汽车冲压模具结构优化设计期间要先设计模具产品的造型,而且还要掌握结构工艺的合理性,然后使用有关的CAE 技术来给模具进行虚拟工艺分析,并要运用分析结果来加强汽车冲压模具的结构优化设计效果。

基于CAE技术的汽车挡板浇口位置优化设计

基于CAE技术的汽车挡板浇口位置优化设计[摘要]注塑成型可以制作大量具有高精度和复杂型腔形状的制件,其中注塑模浇口位置的设定是整个模具设计中关键的一步。

基于cae(计算机辅助工程)技术,应用moldflow软件对汽车挡板注塑过程进行模拟分析,预测了在不同浇口方案下的注塑缺陷,确定了最优浇口设计方案,为模具设计人员优化模具设计提供了依据。

[关键词]计算机辅助工程汽车挡板模拟分析浇口优化设计中图分类号:tu341 文献标识码:a 文章编号:1009-914x(2013)17-597-01注塑模具的浇口位置的设定是关乎一套模具成功与否的关键因素,而一般模具公司浇口位置大多是根据设计人员多年的经验而设定,这样一旦出错很可能就会导致整套模具的失败,从而导致模具的报废。

而应用cae(计算机辅助工程)技术,利用moldflow/mpi 软件对产品进行预分析,从而选择正确的进胶点则可以有效地改善该问题。

1.cae(计算机辅助工程)技术注射模cae技术就是根据塑料加工流变学和传热学的基本理论,建立塑料熔体在模具型腔中的流动、传热的物理数学模型,利用数值计算理论构造其求解方法,利用计算机图形学技术在计算机屏幕上形象、直观地模拟出实际成型中熔体的动态充填、冷却过程,定量地给出成型过程的状态参数(如压力、温度、速度等)。

利用注射模cae技术可存樟具制造之前,在计算机上对模具设计方案进行分析和模拟来代替实际的试模,预测设计中潜在的缺陷,突破了传统的在注塑机上反复试模、修模的束缚,为设计人员修改设计提供科学的依据。

cae技术的应用带来的直接好处是省时省力,减少试模、修模次数和模具报废率,缩短模具设计制造周期,降低成本提高产品质量。

2.moldflow/mpi软件简介moldflow是著名的专业塑料成型cae软件,其mpi(moldflow plastics insight,注射成型模拟分析,简称mpi)功能十分强大,包括流动分析、冷却分析、收缩分析、翘曲分析、结构应力分析、注塑工艺参数化设计等功能。

汽车仪表板注塑模具的CAE优化分析与设计

S =

式中 , S 为流动率 ; b 为型腔 半厚度。

1. 2. 2 流动充模分析要求 注塑成形的制品常常会出现许多缺陷, 如气 穴、 熔接痕或者制品的热变形等, 这是由于塑料在 模具中的流动方式不当造成的。 MP I( mo ldf low plastics insig ht ) / Flow 通过对塑料熔体在模具中 的流动进行模拟 , 进而预测和显示其填充方式、 填 充过程中的压力、 温度力场变化及在此过程中形 成的气穴和熔合线等 , 有助于在试模之前了解浇 注过程中可能出现的缺陷并找出产生原因 , 以便 在模具制造之前进行改进 , 减少返修报废, 提高生 产效率[ 4] 。 填充分析应通过对不同浇注系统流动行为的 分析结果进 行比较, 选择最佳浇口 位置、 浇口数 目、 最佳布局。同时 , 制件的填充要避免出现欠注 以及流动不平衡等问题 , 避免或减少气穴和熔接 痕, 并尽可能采用较低的注塑压力、 锁模力 , 降低 176

p x p y u ( z z ( u ) = 0 z v ) = 0 z T) ] = K y

2

对注塑机性能的参数要求 , 使流动分析尽可能避 免或减少由保压不当而引起的制品收缩、 翘曲变 形等质量缺陷 。 1. 3 冷却分析 ( 1) 冷却模拟的数学模型 [ 6] 在建立模具的 数学模型时, 须作如下假设: ①忽略模具与熔体间 的间隙热阻, 并视模具材料的导热性能为各向同 性; ②只考虑模具与冷却介质及塑料制品之间的 热传导和热对流, 而对模具外表面的辐射热作近 似估算, 因为通过模具外表面辐射而散失的热量 少于总热量的 5% 。 ( 2) 冷却分析要求 在塑料注射模中, 冷却系 统的设计对产品质量及成本有很大关系。一般而 言, 模 具 冷 却 时 间 占 整 个成 形 周 期 的 70% ~ 80% , 不均匀的冷却会使制品表面光泽不均匀, 出 模后会产生较大的收缩、 翘曲变形。因此, 有效的 冷却回路设计可缩短冷却时间, 提高产品生产效 率, 保证塑件的尺寸、 形位公差的精度, 从而提高

华东交通大学优秀毕业设计(论文)摘要汇编——换档盖板注塑模具设计

基于CAD/CAE汽车换档盖板注塑模具设计机电工程学院材料成型及控制工程专业20090310040122宋瑞指导老师:赵龙志摘要模具是现代化工业的基础,它的发展对振兴我国民族工业有着重大深远的意义。

本文主要设计汽车换档盖板注塑模。

通过对塑件进行工艺的分析和比较,选择出合理的方案进行设计,综合运用MOLDFLOW、CAD、PRO/E软件设计了模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统。

在设计模具成型部分时,运用了侧滑块,斜顶等常用的侧向分型结构。

在设计顶出系统时,运用了顶杆,在顶板的推动下,顶杆把制品推出模具。

在冷却系统设计时,采用了四种方案的对比,选取冷却效果且工艺性最好的方案,以达到较好的设计效果。

由于结构十分复杂,在分模时需要采用斜顶和斜导柱-滑块结构,顺利实现了侧向分型。

模具结构紧凑,运行良好,具有重大的实用价值。

[关键字]汽车换档盖板;三维造型;分型面;模流分析;侧滑块;斜顶抽芯;模架ABSTRACTMold is a base of the modern industry, its development on the revitalization of our great national industry is the most significant. In this paper, an injection mold for the file case is designed based on CAD/CAE technology.A reasonable program is selected after analyzing and comparing the process of plastic parts. An integrated use of MOLDFLOW, CAD and PRO / E software is used in the design of the gating system, the mold structure, as well as the ejection system and cooling system. In the design of mold frame, the common-used lateral structure, such as slide and lift was designed. Mandrill is used in the design of ejection system. With the help of crest slap, Mandrill pushes the product out of the mold.In the cooling system design, a comparison of four programs was considered. The best options of the cooling effect and achieving better design results process.Upon the completion of every part of the design, an assembly drawing shows the result. 3D design is also employed in this paper to visualize the molding system and check the existence of any problem like interfere in the mold.[Keywords] Shift cover; three-dimensional modeling; sub-surface; mold flow analysis; lateral slider; slant Pulling; mold1. 引言随着塑料工业的发展,塑料制品的应用越来越广泛。

基于CAE技术的注塑模具高效率设计方法

基于CAE技术的注塑模具高效率设计方法

任玉珠

【期刊名称】《制造业自动化》

【年(卷),期】2011(33)5

【摘要】本文分析比对了传统注塑模具设计流程和基于CAE技术的注塑模具设计流程各自的特点.阐述了注塑模具CAE基本结构、设计分析过程.通过典型塑料产品注塑模具设计.分析了结构特征和质,要求.选用Moldflow软件对产品不同方案的模具设计进行CAE模拟分析,说明使用CAE技术可以缩短产品开发周期,优化注塑模具设计质,提高模具设计效率,降低产品生产成本.

【总页数】3页(P137-139)

【作者】任玉珠

【作者单位】沈阳职业技术学院,沈阳,110045

【正文语种】中文

【中图分类】TH162

【相关文献】

1.浅谈CAE技术的塑料模具高效率设计方法 [J], 卢玮;方敏

2.关于CAE技术的注塑模具高效率设计方法 [J], 赵小尊

3.基于模具CAD/CAE技术的复杂面板注塑模具设计 [J], 贾娟娟;徐孝昌

4.基于CAE技术分析的电话座机底壳注塑模具设计 [J], 林娜;林明山

5.基于CAE技术分析的电话座机底壳注塑模具设计 [J], 林娜;林明山

因版权原因,仅展示原文概要,查看原文内容请购买。

基于CAE的轿车零件注射模具优化设计

第39卷第1期2011年1月塑料工业C H I N AP L A S T I C S I ND U S T R Y作者简介:钱应平,男,工学博士,副教授,湖北工业大学机械学院,专长:模具C A D /C A E /C A M ,快速制造。

q i a n y p 98@163.c o m 。

基于C A E 的轿车零件注射模具优化设计钱应平1,黄菊华2,周细枝1,者凌秋1(1.湖北工业大学机械工程学院,湖北武汉430068;2.湖北工业大学土木与建筑工程学院,湖北武汉430068) 摘要:以汽车零件为研究对象,利用C A E 技术及注塑模具C A D 技术,借助M o l d f l o w 和P R O /E 软件,建立了产品的三维实体模型,在产品的结构工艺性和成型性分析的基础上,进行了产品成型过程的模拟分析,获得了优化的成型方案和参数,并利用P R O E /E 模块E M X 进行了模具结构的三维优化设计。

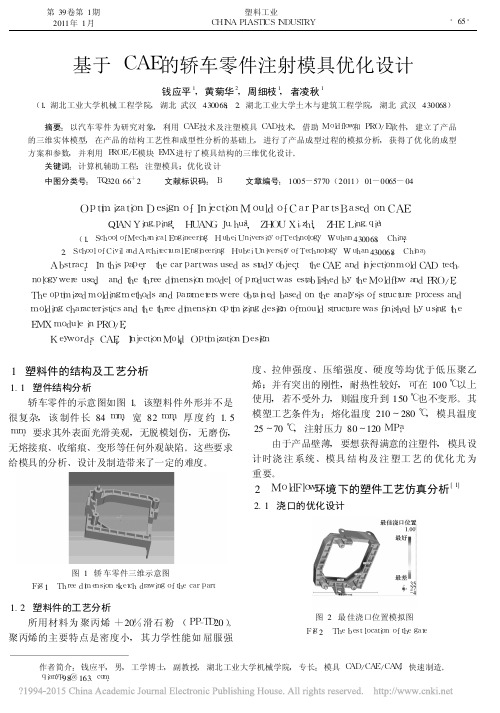

关键词:计算机辅助工程;注塑模具;优化设计中图分类号:T Q 320.66+2 文献标识码:B 文章编号:1005-5770(2011)01-0065-04O p t i m i z a t i o nD e s i g n o f I n j e c t i o nMo u l d o f C a r P a r t s B a s e do n C A EQ I A NY i n g -p i n g 1,H U A N GJ u -h u a 2,Z H O UX i -z h i 1,Z H EL i n g -q i u1(1.S c h o o l o f M e c h a n i c a l E n g i n e e r i n g ,H u b e i U n i v e r s i t y o f T e c h n o l o g y ,W u h a n 430068,C h i n a ;2.S c h o o l o f C i v i l a n d A r c h i t e c t u r a l E n g i n e e r i n g ,H u b e i U n i v e r s i t y o f T e c h n o l o g y ,Wu h a n 430068,C h i n a )A b s t r a c t :I n t h i s p a p e r ,t h e c a r p a r t w a s u s e d a s s t u d y o b j e c t ,t h e C A Ea n d i n j e c t i o n m o l d C A Dt e c h -n o l o g y w e r e u s e d ,a n d t h e t h r e e d i m e n s i o nm o d e l o f p r o d u c t w a s e s t a b l i s h e d b y t h e M o l d f l o wa n dP R O /E .T h e o p t i m i z e d m o l d i n g m e t h o d s a n d p a r a m e t e r s w e r e o b t a i n e db a s e d o n t h e a n a l y s i s o f s t r u c t u r e p r o c e s s a n dm o l d i n g c h a r a c t e r i s t i c s a n d t h e t h r e e d i m e n s i o n o p t i m i z i n g d e s i g n o f m o u l d s t r u c t u r e w a s f i n i s h e d b y u s i n g t h e E M Xm o d u l e i n P R O /E .K e y w o r d s :C A E ;I n j e c t i o n M o l d ;O p t i m i z a t i o n D e s i g n1 塑料件的结构及工艺分析1.1 塑件结构分析轿车零件的示意图如图1。

浅谈基于CAE的注塑模具结构优化设计

浅谈基于CAE的注塑模具结构优化设计摘要:为进一步缩短模具研发周期,管控模具成本,切实提升模具的实用性,使其满足经济发展与社会生活的需求。

相关企业在研发以及生产环节,逐步转换思路,投入大量资源,进行技术升级,以技术优化模具产业的优化。

文章以CAE技术作为研究框架,从多个角度出发,探讨注塑模具结构优化的基本方法,旨在为后续相关实践活动的开展提供方向性引导。

关键词:注塑模具;CAE技术;结构优化;技术方案前言作为技术密集型产业,模具工业在日常研发、设计、生产以及评估过程中,需要CAD技术、CAE技术以及CAM技术的深度参与,在相关专业技术的支持下,降低模具研发以及生产难度,缩短模具研发与优化周期,减少了成本投入,对于模具产业的发展产生了深远影响。

CAE技术在模具工业中的应用,改变了传统了模具研发体系以及优化方式,促进了模具工业的现代化、可视化与智能化。

为进一步发挥CAE技术在注塑模具中的作用,实现模具结构的合理优化,文章在对CAE技术进行整体性分析的基础上,结合过往有益经验,系统梳理CAE技术框架下注塑模具结构优化的基本方法,着眼于相关案例,进行技术规律的总结,以期为CAE技术应用以及注塑模具结构优化活动的进行创造条件。

1.CAE技术概述对CAE技术的整体性梳理,有助于技术人员对该项技术的机理、重要性形成正确的认知,并在这一过程中,逐步明确CAE技术相关应用要求,在很大程度上,确保了CAE技术在注塑模具结构优化中科学高效应用。

CAE技术作为一种高效的分析方法,其在计算机平台之上,快速完成对复杂工业产品结构强度、产品刚度、稳定性、动力响应以及热传导性等相关参数的科学计算以及整体分析,是现阶段较为成熟的分析机制[1]。

随着技术的发展,CAE技术日益成熟,现阶段CAE技术大致上可以划分为两类,一类为专用CAE技术软件,主要针对于特定类型的建筑工程或者工业产品,用于分析、预测以及优化性能;另一类为通用CAE技术软件,主要服务于一般类型建筑工程以及工业产品,对其进行分析、预测以及优化。

基于CAE的轿车零件注射模具优化设计

T e o t zd modn to sa d p rmeeswee o tie ae பைடு நூலகம் n te a ay i o t cu ep o esa d h pi e ligmeh d n aa tr r ban d b s d o h n lss fs u tr rc s n mi r

由于产 品壁 薄 ,要 想获 得满 意 的注塑件 ,模具 设

计 时 浇 注 系 统 、模 具 结 构 及 注 塑 工 艺 的 优 化 尤 为

重要。

2 Mod lw 环 境 下 的塑 件 工 艺 仿 真 分 析 lFo

2 1 浇 口的优 化设 计 .

最 佳浇 口位 置

】oo ‘

Abta t I i p p r h a at a sda td b c,teC E a di et nm l C D tc — src : nt s ae ,tecr rw s e s u yoj t h A n jci od A h h p u s e n o e

n l g r s d, a h h e i n in mo e fp o u twa sa ls e y t e Mod o a d PRO/ oo y wee u e nd t e t r e d me so d l o r d c s e tb ih d b h l f w n l E.

第3 9卷第 1 期

基于气辅注射成型工艺cae优化的汽车手柄模具设计

中

第3期

2020 年 3 月

国

塑

料

Vol. 34,No. 3

CHINA PLASTICS

Mar.,2020

机械与模具

基于气辅注射成型工艺 CAE 优化的汽车手柄模具设计

赵战锋

(温州职业技术学院机械工程系,浙江 温州 325035)

摘 要:针对塑件壁厚大收缩变形大的成型问题,首先借助计算机辅助工程(CAE)分析确定了塑件的成型方式采用气

辅注射成型(GAIM)工艺,经优化后,采用单点侧浇口进行浇注,两点注气口进行注气辅助成型。经注塑参数优化、注

气参数优化后,能将塑件的收缩变形能控制在 0. 3 %~0. 42 %之间。基于 CAE 分析,设计了塑件的一模两腔两次打开

气辅成型两板模具,模具中,设置了一种复合式两次抽芯哈弗滑块机构、一种通用型斜导柱哈弗滑块机构来进行侧抽芯

moving‐base plate on the moving mold side was adopted to realize the core pulling of the inclined core,and then the sec‐

ond opening between the fixed plate of fixed mold and the moving plate of moving mold was applied to drive the two

普通注塑,GAIM 工艺需在普通注塑设备(模具、注塑

本,

GAIM 中,

CAE 分析是不可缺少的一项工具,

借助于

过大、变形严重、塑件尺寸稳定性差等问题

机)上加装或者增设气体发生装置及控制装置,所使用

某车型换挡软轴支架CAE结构优化分析

某车型换挡软轴支架CAE结构优化分析A shifting shaft bracket CAE structure optimization analysis张敏长沙福田汽车有限公司技术中心CAE分析室长沙410129摘要:本文对某重型自卸车的换挡软轴支架进行轻量化设计,首先对软轴支架进行有限元分析,该结构具有较高的强度、刚度性能;然后用OptiStruct对支架进行拓扑优化设计,在保证刚度性能的前提下,得到材料的最佳分布;在此基础上,通过两种优化方案的对比得到质量最轻、应力水平最低且应力分布比较均匀的轻量化设计方案,并分析更替材料合理性,确定采用铸铝A380材料。

最后,将优化后的支架装车试验,结果表明换挡力降低了15%,寿命达600万次以上。

关键词:OptiStruc拓扑优化换挡软轴支架刚度铸铝A380Abstract :This article has carried out a lightweight design to a bracket of shifting flexible shaft of a heavy dump truck. firstly , FEM analysis was executed to the bracket. The result indicated that the bracket has better stress and stiffness properties; Then, Topology optimization was carried out to the bracket by OptiStruct to obtain the best distribution of the material of the bracket under the premise of the guaranteeing its stiffness properties. On this basis, the design which has the lightest quality, lowest stress levels and more even distributed stress was obtained through comparing two optimization plan, and then, cast aluminum A380 was determined to use to manufacture the bracket by analyzing rationality of changing material. Finally, a experiment validating the rationality of the design was carried on , and, the result of the experiment shown that the force of gear change Reduced by 15% and the life of the bracket above 6,000,000 times.Key words: OptiStruc;topology; the bracket of shifting flexible; stiffness; cast aluminum A3801、概述汽车的换挡操纵性能是评价汽车可操控性能的一项重要参数,换挡的顺利与否直接影响到驾驶员的工作强度及驾车心情,而换挡软轴支架的刚度及强度直接影响到换挡的操控性,因此,提高换挡软轴支架的刚度有助于提高整车的可操控性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Kewod :net n l pat at C E ; l r c r atmo i er ad a y r s i co d; l i pr ; A mods ut e;uo bl g a hn b l j i mo sc t u e l

1 塑料 件概 述

2 工艺 分析

笔 者 所 采用 的塑 料 件 为某 汽 车档 位 手 球 , 图 如

基于 C AE的汽 车档位 手球 结构优化及模具设计

苏瞧忠 李志峰 杨斌 , ,

(1湖南 省 平 江 县 职业 技 术 学校 , 江 . 平 440 15 0; 2 承德 市 考 思科 学 检 测有 限公 司 , . 承德 070 6 00)

摘要 : 利用 Mod o l w对 某汽 车档位 手球 塑料件 结构进行分析 , l f 以此为参考 , 对塑料件 结构作一定的改进 , 并对改

变 化 范 围很 大 , 出现严 重 的凹坑 。 会

联 系人 : 瞧 忠 , 程 师 , 苏 工 主要 研 究 方 向为 注 射模 具设 计 与 制 造 收稿 日期 : 0 11 .4 2 1-21

a 立 体 图 -一 “ 一 b ”向 截面 ;m “ ”向截 面 C y

图 1 塑 料件 示 意 图

S io h n L hfn Y n i uQ a z o g , i i g , a gB n Z e

( .h Pn j n u a V tc c o lPn ̄ n 4 4 0 C ia; 2Chn d C t SinicIs u ns . t.C eg e 0 70 。 hn 1 e igi gH n n oehS h o, igi g 150, hn T a a . eg e os c t nt metCoLd, h n d 6 0 0 C ia) e f i r

Ab t a t T e s u t r fa t mo i e rh n b l p a t a t sa ay e e n M o d o tc n l g a e e e c s s r c : h t cu e o u o b l g a a d a l lsi p r wa n l z d b d o l f w e h o o y, s r f r n e , r e c l

t e sr cu e o e p a t a twa mp o e o s me e t n n h n t e mo d wa e i n d a c r i g t h mp o e l si h t t r ft l si p r u h c s i r v d t o x e ta d t e l sd sg e c o d n o t e i r v d p a t h c p r. h t cu e a ay i a d r lt d d sg e o n so od we e i t d c d a d q a i e l si a t sg i e y p a t a a t T e sr t r n l ss n ea e e i n k y p it f u m l r n r u e n u l d p a t p r wa an db r c i l o i f c c t ae . l . r ld mo d i

进后 的塑料件进行模 具设计 , 介绍 了模具结构分析及相关设计要 点 : 并通过 实际试模得到 了合格塑料件 。

关键 词 : 塑模 具 ; 注 塑料 件 ; A ; 具 结 构 ; 车 档位 手球 C E 模 汽 t

中图分类 号 : Q3 05 2 T 2 .+

文献标识码 : A

文章编号 :0 13 3 (0 20 -0 60 1 0 -5 92 1 )30 6 -3

St uc ur m pr v m e n M o d De i n of t m o l a a ba lBa e r t eI o e nta d l sg Au o bieGe rH nd l s d on CAE c Te hno o y lg

1

3

1 所示 , 由内部骨架 和外部包胶两部分组成。外 其 部 包 胶件 材料 为 聚氯 乙烯 ( VC)收缩率 为 1. ; P , 35 % 内部 骨架 材 料为 聚 甲醛 ( O )收缩 率为 1 %。此 PM , 9 塑料 件 通 过骨 架 孔 内螺 纹 与 档位 操 纵 杆 连接 , 现 实 档位的变换 , 骨架下端两卡扣通过与卡环配合紧固 防尘罩 。塑料件的技术要求包括 : ①表面外 圆弧平 整光滑 , 无气孔 、 缩坑 ; ②塑料件表 面( 特别是顶部 档位编号处 ) 不得有熔接痕 ; 内部骨架螺纹部分 ③ 要严 格控 制起 牙 和收 牙 的位 置 。该 塑料件 既是 外 观 件, 又需 进行 功能 装配 , 因此 除 了有严 格 表面质 量要 求 外 , 有尺 寸装 配要 求 , 还 相应 的注 塑模 具属 于无 熔

接 痕 高要求 成 型模具 。

9

9

位 厚 的一 侧 表 面 出现 收 缩 痕 。运 用 Mod o 软 件 lf w l

{ g ;l

【

, o

4 9

对塑 料件 进 行熔 接痕 和体积 收 缩率 分 析 , 图 2 图 如 、

3所示

6 _2 63

3 .6 31

''’

从 图 1的塑料 件 截 面 可 知 , 包胶 和骨 架 胶 位 的 厚 度很不 均 匀 , 由此会 导致 成 型时表 面 收缩不 均 匀 , 熔 融 塑料 流 动 的 速度 快 慢 不一 , 料 件 外 观可 能 出 塑 现 两 种 情 况 : 胶 薄 的一 侧 表 面 出 现熔 接 痕 ; 胶 ① ②

( a) ( b) ( ) C

00 0 .0 0

图 2 熔接 痕 分 析

由图 2可 知 , 料件 表面 3处 有 明显 的熔接 痕 , 塑

因 为位 置 的关 系很 难 通 过 其 它 工 艺 或 方 法来 改进 ;

由图 3 可知 , 塑料件底部和球形表面 的体积收缩率 根据上述分析对塑料件结构作以下 修 改 : 将 ①

6 6

第4年3 期 0 月 21 卷, 02 第3

料。 C TO E GN E IG塑A TC A _IAIN N工 E RN SIS 应 L 用。 I 程 。

V10N . o4, O 9 9 .s .0 13 3 .0 2 30 6 o: . 6 /i n1 0 -5 92 1 . . l3 js O 1