桥式起重机防摇摆控制系统的应用

桥式行车防摇摆控制系统

桥式行车防摇摆控制系统Antisway Control System for Overhead Crane李少彬(瑞钢钢板中国有限公司SSAB APAC,昆山)摘要:行车在运行过程中总是不可避免地造成吊物的摇摆,通常需要非常熟练的行车操作工手动操作控制吊物的摇摆,这也是目前最为常用的做法。

吊物的摇摆会加速机械磨损,增长吊物的转运时间,甚至造成安全事故。

因此多种防摇摆控制策略已经开发多年,防摇摆控制可以自动消除吊物在运行过程中产生的摇摆,可以更快地完成吊物的转运,特别是带有定位功能的自动化行车,防摇摆系统可以使行车的操作变得更高效、更安全。

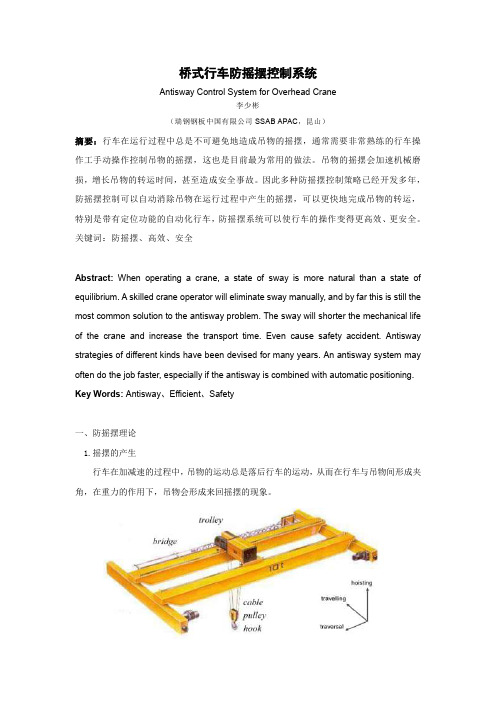

关键词:防摇摆、高效、安全Abstract: When operating a crane, a state of sway is more natural than a state of equilibrium. A skilled crane operator will eliminate sway manually, and by far this is still the most common solution to the antisway problem. The sway will shorter the mechanical life of the crane and increase the transport time. Even cause safety accident. Antisway strategies of different kinds have been devised for many years. An antisway system may often do the job faster, especially if the antisway is combined with automatic positioning. Key Words: Antisway、Efficient、Safety一、防摇摆理论1.摇摆的产生行车在加减速的过程中,吊物的运动总是落后行车的运动,从而在行车与吊物间形成夹角,在重力的作用下,吊物会形成来回摇摆的现象。

桥式起重机防摆控制方法综述

桥式起重机防摆控制方法综述高武龙;陈志梅;孟文俊【摘要】针对桥式起重机系统,分析了系统的拉格朗日动力学模型、非线性特性以及防摆控制的研究现状,阐述并总结了采取不同控制策略时的主要控制方法,轨迹跟踪策略包括离线运动规划和输入整形方法,镇定控制策略从经典控制、现代控制和智能控制等方面分别展开,介绍了PID控制、最优控制、滑模控制、反步控制和无源控制,展望了今后进一步的研究方向和问题。

%In terms of the bridge crane system,the paper analyzes current research situations in Lagrange dynamics model,non-linear property,and anti-sway control,and describes some main control methods for different control strategies. The trajectory tracking strategy is composed of off-line motion planning and input shaping method,while the stabilization control strategy is introduced in aspects of classic control,modern control,and intelligentcontrol,etc.Moreover,the pa-per also introduces PID control,optimal control,sliding-mode control,backstepping control,and passivity-based control, giving prospects for further research direction and any issues.【期刊名称】《起重运输机械》【年(卷),期】2014(000)005【总页数】5页(P1-5)【关键词】桥式起重机;非线性系统;防摆控制;轨迹跟踪;镇定控制【作者】高武龙;陈志梅;孟文俊【作者单位】太原科技大学太原 030024;太原科技大学太原 030024;太原科技大学太原 030024【正文语种】中文【中图分类】TH215;TP2730 引言起重机广泛应用于车间、港口、仓库等工业场所,起重机的安全操作事关安全生产。

起重机智能防摇控制系统设计及应用研究

—109—《装备维修技术》2021年第13期起重机智能防摇控制系统设计及应用研究杨毅升(惠州隆泰检验检测科技有限公司,广东 惠州 516003)摘 要:随着港口业务在近几年的不断发展,生产领域将起重机作为了搬运无聊最为重要的设备,但是在实际生产阶段,负责操作起重机的相关人员通常会根据自身的经验,来对小车进行控制,以此来使其能够向水平方向移动,进而对吊重进行快速定位,由于无法实现在操作水平的统一,因此,无法对其安全性和生产效率进行有效地控制。

随着工业生产的现代化发展,为了使安全风险和生产效率能够得到降低和提升,因此从安全性和定位方面,不断地对起重机和吊重提出了更高的要求。

同时,为了给港口提供具有节能减排性地使用设备,因此桥式起重机日后,必定会采用智能化的方式来控制系统的摆动,并提升工作效率,国内外也将其作为了目前的研究热点。

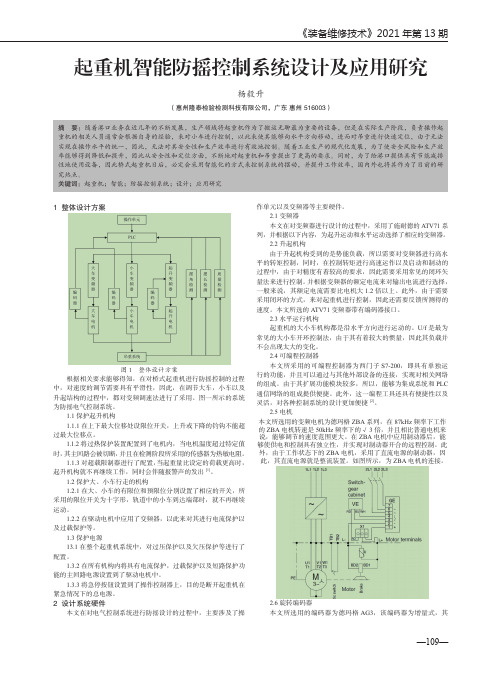

关键词:起重机;智能;防摇控制系统;设计;应用研究1 整体设计方案图1 整体设计方案根据相关要求能够得知,在对桥式起重机进行防摇控制的过程中,对速度的调节需要具有平滑性,因此,在调节大车,小车以及升起结构的过程中,都对变频调速法进行了采用。

图一所示的系统为防摇电气控制系统。

1.1保护起升机构1.1.1在上下最大位移处设限位开关,上升或下降的钓钩不能超过最大位移点。

1.1.2将过热保护装置配置到了电机内,当电机温度超过特定值时,其主回路会被切断,并且在检测阶段所采用的传感器为热敏电阻。

1.1.3对超载限制器进行了配置,当起重量比设定的荷载更高时,起升机构就不再继续工作,同时会伴随报警声的发出[1]。

1.2保护大、小车行走的机构1.2.1在大、小车的有限位和预限位分别设置了相应的开关,所采用的限位开关为十字形,轨道中的小车到达端部时,就不再继续运动。

1.2.2在驱动电机中应用了变频器,以此来对其进行电流保护以及过载保护等。

1.3保护电源13.1在整个起重机系统中,对过压保护以及欠压保护等进行了配置。

防摇控制系统在集装箱起重设备中的研究与应用

关键词 :集装箱起重设备 自动运行 ;防摇控制 系统 ;拉格 朗 E建模 ;Sm l k t i ui 仿真 n

中 图分 类号 :T 2 3 H 1 文 献 标 识 码 :A 文 章 编 号 :10 0 8 ( 0 1 1 0 5 0 0 1— 7 5 2 1 ) 0— 0 1— 5

随着集装箱运输业 不断发展 ,码 头对装卸效 率要 求越 来 越 高 ,装 卸 操 作 已成 为 一 项 越 来 越 繁

重 的工 作 。 为 了 满 足 装 卸 效 率 要 求 ,同 时 减 轻 司 机 的工 作 强 度 ,集 装 箱 起 重 设 备 正 朝 着 自动 化 运 行方 向不 断 发 展 。 其 中需 要 解 决 的 一 个 关 键 问题

没有进 行 实 际应 用 。本 文 对 小 车 负 载 系 统 进 行 建

4 结 论

本文将变频 技术与模糊 PD控 制相结合实现 I 对液 压 系统 的速 度调 节 。 利用 T 公 司 的 D P以及 I S

K e w o ds: c nti rc a e a t mai n; a is y o r ls se ; La a ga d lng; Si ui k smu ain y r o ane r n u o to nt—wa c nto y t m r g n in mo e i m ln i l t o

防 摇 控 制 系 统 在 集 装 箱 起 重 设 备 中 的研 究 与 应 用

单 磊 费 国

上海振 华 重 工 ( 团) 股份 有 限公 司 上海 集

摘

2 0 2 0 15

要 :对集装箱起 重设 备中小车定位及 负载摇 晃 问题 进行 了研究 。通 过拉格 朗 日分 析法 ,建 立 了小 车负

桥式起重机控制系统的自动化应用

桥式起重机控制系统的自动化应用之五兆芳芳创作摘要:桥式起重电机控系统采取专用G7变频器控制,可以轻松实现无级调速,速度控制规模较宽,调速精度较高,速度响应时间快,启动和低速运行时转矩大,有专用卷扬的s参数设置,从而使卷扬电机在零速时,也能提供较大的额外转矩输出,避免卷扬机构产生溜钩现象,提高了起重机使用中的平安I性.关头词:桥式起重机;控制系统;自动化1工程概略某轨道厂1#线百米区的2台桥式起重机是25t+25t双梁桥式起重机,担负1#线生产的百米重轨的入垛及装车任务,2台吊车操控是遥控器操纵方法,并且需要2台吊车联动任务.如采取传统的交换绕线式异步电动机,转子串电阻的办法进行起动和调速,继电器一接触器控制.则控制系统不克不及满足快速、平安、高效的生产和任务需要,也实现不了2车联动和遥控操纵准确精准的任务.采取PLC控制的变频调速技巧对其拖动及控制系统可轻松完成.2拖动系统根本情况轨梁厂1#线百米桥式起重电机气拖动有大车电机4台,小车、卷扬电机各2台.电动机为鼠笼异步电动机,制动方法为电磁机械制动及变频器能耗制动.3变频调速设计根本思路桥式起重机拖动系统由3个根本独立的机构组成:大车拖动系统、小车拖动系统、卷扬拖动系统.交换变频调速技巧来实现各机构的调速方法.百米桥式起重机大车、小车、卷扬电动机都需要独立运行,整个系统有8台电动机.大车2台电动机共用1台变频器控制,共2台75kW变频器控制,小车机构1台变频器控制2台电机.卷扬2台75kW电机辨别由2台110kW变频器单独控制.用西门子PLCS7-300来接收信号和发送控制信号的控制方法,完成系统逻辑控制部分的控制.电动机的正、反转、调速等控制信号经遥控系统的接收机以硬接线的方法进入PLC,经处理后向变频器收回起停、调速等信号,控制电动机任务.3.1大车拖动系统大车为双梁结构,辨别为4台22kW电机,拖动整台起重机顺着车间做“横向”运动.运行速度6m/min可调.调速比为1:6.拖动计划:采取普通笼型异步电动机驱动大车传动机构.大车为4台45kW电动机同时拖动,所以2台电机共用1台75kW功率的变频器作为控制.采取U/f开环控制方法,采取的变频器的容量PN应为1台电动机容量PMN的2倍以上.3.2小车拖动系统小车由两台电动机拖动,单台电机功率为8.5kW.小车拖动吊钩及重物顺着桥架做“纵向”运动.速度3.5ndmin可调.调速比为1:4.拖动计划:也采取普通的笼型异步电动机,配11kW变频器,采取U/f开环控制方法.3.3卷扬拖动系统卷扬采取2台电动机连轴拖动.卷扬机构拖动重物做吊起或放下的“上下”运动.卷扬电机75kW起重20t,运行速度10m/min可调,调速比为1:10.拖动计划:卷扬机构用电动机要求较高,属于位能变动性负载,系统要求具有良好的动态性能.故此电动机必须使用具有优越性、高性能的变频专用电动机.电动机在选择时比原功率适当提高,以取得足够的力矩值.2台电动机辨别配置变频器,并装有测速编码器,采取带PG卡速度反应的闭环矢量控制方法.?频后转速可以分档控制,采取5段速度运行,从低到高自由切换.3.4电机制动方法采纳由变频器外接的制动单元和制动电阻消耗掉的方法,并配有电磁机械制动方法.采纳再生制动、直流制动和电磁机械制动相结合的办法.由变频调速系统的再生制动和直流制动把运动中的大车、小车和卷扬的速度迅速而准确地降到零,使它们停止.对于起重机,经常会有重物在半空中停留一段时间(如重物在半空中平移),而变频调速系统虽然能使重物静止,但因设备容易受到外界因素的搅扰(如在平移进程中常易出现的瞬连续电),因此,仍然必须利用电磁制动器进行机械制动.4变频器的选用适用于起重机使用的变频器有很多多少种.选用G7系列变频器.此变频器具有全磁通矢量控制,在低频下也能提供150%额外转矩的起动转矩.有速度反应环节,可作到零速控制(即便在零速下也有150%额外转矩输出).该变频器可以通过设定参数的存取级别来选择其控制方法.通常有4种方法可选:无PGU/f开环控制方法、有PGU/f闭环控制方法、无PG开环矢量控制方法、有PG闭环矢量控制方法.大车、小车拖动机构由于其惯量较大,负载变更相对较小,根本上属于阻力性负载,故采取无PG的U/f开环控制方法,不带测速编码器.卷扬提升机构由于负载变更较大,为了取得快速的动态响应,实现对转矩的快速调节.电机装置有测速编码器,采取有PG-B2速度控制闭环矢量控制方法,以取得稳定的任务状态和良好的机械特性.关于溜钩的避免:本系统中由于G7系列变频器具有的零速下的转矩功效,故只需通过PLC和变频器的适当配合便可圆满解决溜钩问题.桥式起重机的速度调节可利用变频器的多级频率选择功效.G7系列变频器可使用8个频率指令和1个点动频率指令,见图1中的变频器接线.由此,最高可9段速.为了切换这些频率指令,可在多功效输入,设定多段速指令1~3和点动频率来选择.将端子1接通则电机正转,端子2接通则反转,将多段速指令1、2、3三对端子辨别接通,或其中2对或3对同时接通,可得8种频率,这个功效可以通过PLC程序控制相应的继电器得电,完成速度的转换,从而可便利地得到起重机所要求的正反2个标的目的各5种速度.电机加加速的时间可以通过变频器的设定来进行改动.5遥控器的选用操纵控制器采取的是格林“一拖二”遥控器,两车联动时,两台操纵遥控器都选择“联动”模式,由其中一台遥控器同时向装置在两车司机室内的接收机收回任务指令,接收机收到控制指令后,通过硬接线的方法将控制信号接人到PLC的输入模板中,完成两台吊车的小车、卷扬的联动.结束语采取变频器及PLC对桥式起重机进行了改革.起重机控制系统比切换转子电阻的交换接触器、串联电阻等电气元件的控制方法,电气控制线路大为简化.起重机启动、制动、加快、加速等进程加倍平稳快速,削减了负载动摇,平安性大幅提高.采取PLC程序控制比庞杂的接触器、继电器控制系统线路更优化,电路实现了无触点化,毛病率大大下降.采取变频调速,机械特性硬,负载变更时各档速度根本不变.轻载时也不会因操纵不当而出现失控现象.(作者单位:太原重工股分有限公司)。

桥式起重机防摆控制器的设计

桥式起重机防摆控制器的设计杨斌;刘惠康;代文蕤【摘要】桥式起重机是一种从事起吊和空中搬运的机械设备,它在机械制造工业和冶金工业中应用得最为广泛.目前国内生产的桥式起重机都是由专职司机手动操作完成大小车的定位和控制吊物的游摆.要在三维空间下由控制器实现桥式起重机的精确定位和消除吊物的摆幅是相当困难的.本文主要阐述了桥式起重机在三维空间下的建模方法,并对该系统进行了开环仿真分析,最后提出应用LQR技术设计一种最优输出跟踪器,实现了桥式起重机的精确定位和消除吊物的游摆.仿真结果表明,这种防摆控制器使被控系统具有良好的动态和稳态性能.【期刊名称】《制造业自动化》【年(卷),期】2012(034)001【总页数】4页(P122-124,131)【关键词】防摆控制器;拉格朗日方程;最优输出跟踪器;加权矩阵【作者】杨斌;刘惠康;代文蕤【作者单位】成都理工大学工程技术学院,乐山614007;武汉科技大学,武汉430080;武钢冷轧硅钢片厂吊车车间,武汉430080【正文语种】中文【中图分类】TP273;TH2150 引言桥式起重机作为一种现代搬运机械,是现代工业生产和起重运输中实现生产过程机械化、自动化的重要设备。

它广泛地应用于室内外工矿企业、钢铁化工、铁路交通、港口码头以及物流周转等部门和场所从事空中吊运和装卸任务。

由于起重机在运行过程中,吊物因惯性或受到外部干扰(如:大、小车的加减速、起动和停车、风力)等影响,会使得吊物离开原有的平衡位置产生很大的摆动。

这种摆动不仅使得吊物的装卸难以定位,降低了生产效率,而且还对周围的吊装人员和设备带来严重的安全隐患。

因此在生产实际中桥式起重机往往是由经验丰富的专职司机人工操作。

本文分析了桥式起重机在三维空间中的数学模型的仿真结果后,提出采用线性二次型最优输出调节器技术构造一跟踪控制器,以实现吊物的精确定位和消除游摆。

1 起重机三维动力学模型一般地,要获得桥式起重机在三维空间中的数学模型是比较困难的。

桥式起重机轨迹规划防摆定位控制应用研究

桥式起重机轨迹规划防摆定位控制应用研究桥式起重机轨迹规划防摆定位控制应用研究摘要:桥式起重机作为一种广泛应用于工业生产中的重要装备,在物料搬运和起重作业中发挥着关键作用。

然而,由于操作环境难以控制和其自身结构的复杂性,桥式起重机在作业过程中容易出现摆动和定位困难的问题。

针对这一问题,本文通过对桥式起重机轨迹规划、防摆和定位控制方法的研究与应用,提出了一种有效的解决方案。

实验表明,该方法能够显著提升起重机的作业效率和安全性。

1. 引言桥式起重机是一种常见的起重设备,广泛应用于船舶、港口、仓储、钢铁等行业。

在桥式起重机的作业过程中,起重机的轨迹规划、防摆和定位控制是关键问题。

2. 桥式起重机轨迹规划桥式起重机的轨迹规划是指在给定的作业空间中,确定起重机的最佳行进路径的过程。

一般来说,轨迹规划需要考虑多个因素,包括起重机的负载、空间限制以及路径的合理性。

目前,常用的轨迹规划方法主要包括直线规划、曲线规划和混合规划等。

3. 桥式起重机防摆控制桥式起重机作业过程中的摆动是一个普遍存在的问题,而且摆动会导致作业不稳定和安全隐患。

因此,防摆控制是至关重要的。

目前,常用的防摆控制方法有PID控制、模糊控制和神经网络控制等。

4. 桥式起重机定位控制定位控制是指在桥式起重机作业过程中,准确确定和控制其位置和姿态的过程。

桥式起重机的定位控制需要考虑多种因素,包括传感器测量的误差、环境干扰以及控制器的性能等。

常用的定位控制方法有闭环控制和开环控制等。

5. 实验与结果分析本文设计了一套实验系统,对桥式起重机轨迹规划、防摆和定位控制方法进行了验证。

实验结果表明,所提出的方法能够显著提升起重机的作业效率和安全性。

6. 结论与展望本文通过对桥式起重机轨迹规划、防摆和定位控制方法的研究与应用,提出了一种有效的解决方案。

实验证明,该方法能够显著提升起重机的作业效率和安全性。

在今后的研究中,可以进一步探索其他控制方法和算法的应用,提高起重机的性能和精度。

集装箱桥吊防摇控制措施研究

集装箱桥吊防摇控制措施研究发表时间:2019-06-10T16:12:58.220Z 来源:《防护工程》2019年第5期作者:滕友昌1 郑波2 [导读] 多年来,岸桥为港口物流行业当中提供了不少的便利,人们用它来在岸边对船舶的众多集装箱进行着日复一日的装卸操作作业。

上海振华重工(集团)股份有限公司 201913 摘要:随着现代工业的不断发展,工业的生产规模也随之不断扩大,在机械应用当中,自动化程度也不断的提升,故此,在搬运成本费用上也水涨船高。

在物料搬运当中,起重运输技术是其中重要的组成部分。

而由于地球的百分之73都是被海洋所覆盖,故此,水上运输占有着重要组成部分。

而其中的岸边桥式集装箱起重机(又称为岸桥)在港口物流当中占有举足轻重的地位,所以,如何加以提高其作业效率,则是厂家和工业当中最为关注的焦点[1]。

关键词:现代工业;起重运输技术;岸桥引言:多年来,岸桥为港口物流行业当中提供了不少的便利,人们用它来在岸边对船舶的众多集装箱进行着日复一日的装卸操作作业。

但是在岸桥起重机升降与加减速当中,吊具最容易出现摇摆作用,据调查,每一天岸桥师傅的工作时间当中,30%时间都是用来通过自然减摇等待摇晃的时间,这样无形中给岸桥师傅们带来不必要的劳动时间浪费。

因此,在提高岸桥起重效率和减摇的措施当中,许多起重机制作产家最为头痛。

一、常见的防摇技术措施(一)传统机械防摇技术它的作用原理是在小车架安装一个防摇装置,其装置有减摇钢丝绳、力矩限制器传动链与卷筒、带单向轴的卷筒与制动器,用传统机械手段将摆动能量消耗殆尽从而实现减摇效果,加以提升作业效率。

机械防摇当中,采用的是钢丝绳缠绕方式,让吊具上牵引滑轮与车架起升滑轮形成一定的角度,再用单向轴承来控制卷筒的旋转方向,这样可以让传动轴与放绳方向相互缩合起来,可以让卷筒只能向钢丝绳收绳的方向旋转,并且在其起重操作当中,使用力矩限制器持续对减摇钢丝绳增加一定的张力,可以有效避免钢丝绳的松散状况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2017第7期总第248期现代制造技术与装备随着全球一体化工业的发展和生产规的扩大,提升和物料搬运系统在工业生产中的作用日趋增强,成为影响生产效率和生产安全的重要因素。

桥式起重机是一种重要的物料装卸搬运设备,在工业各领域具有广泛应用。

但是,起重机在运行过程中不可避免会产生吊重摇摆。

因此,研究控制并消除起重机作业时吊点的摇摆,对提高起重机的作业效率、搬运精度以及消除作业的安全隐患具有重要意义。

目前,如科尼集团、卫华集团等行业领先的起重机制造企业已经研发出自己的起重机防摇系统,大大提升了产品性能。

1吊物摇摆现象的产生起重机工作时的摇摆主要由柔性钢丝绳产生。

起重机在加、减速运行过程中,由于惯性力作用,吊物动作总是落后于起重机行走机构,致使其在吊物和钢丝绳出绳点形成一定角度,进而在重力作用下会以钢丝绳出绳点为吊点、以钢丝绳长度为半径来回摇摆,即出现钟摆现象,如图起重载荷的摇摆可以近似看作单摆现象。

由单摆周期公式T=2πL 姨/g 可以看出,吊物摆动的周期和重物的质量无关,只跟摆绳的长度有关。

绳长越长,摆动周期越大。

2起重机防摇摆的常用措施机构部分和电气部分为起重机运行的驱动和控制部分,主导起重机的运行状态。

因此,起重机防摇摆措施一般从机械和电气控制两个方面入手。

常见的方式主要有以下几种。

2.1机械防摇摆一般采取的措施第一,加大小车处钢绳的出绳角度。

例如,在吊具的四个角上通过滑轮引出钢丝绳,形成倒八字的机构。

当吊物水平移动时,左右钢丝绳都受力,限制吊物摆动。

这种防摇系统较为简单,节约成本,防摇效果也较好,应用较广泛。

第二,交叉钢丝绳防摇摆。

沿小车运行方向在小车架上装两组交叉悬挂的减摇钢丝绳和驱动装置,驱动液压系统使钢丝绳产生张力,从而控制载荷的摆动。

这种方式在起吊不同的载荷式效果差异较大。

第三,分离小车式防摇摆。

小车行走时,两部分小车通过驱动机构向两侧分离,使钢丝绳呈V 型,从而有效地控制载荷摆动;当小车停止运行时,两组小车自动靠拢,执行起升或下降指令。

这种方式增加了小跑车的重量,机构也较为复杂。

第四,跷板式防摇摆。

跷板式防摇装置包含跷板梁和安装在起重机上的液压缓冲缸。

当小车加速时,由于惯性力作用,载荷向小车运行的反方向摆动,从而使跷板梁随之倾斜,其能量由液压缓冲缸吸收;载荷向后方向的摆动受阻后,将再次改变方向反向摆动。

如此反复运动,由液压缸吸收能量,从而有效控制载荷摆动。

这种方式操作方便,工作平稳,减摇效果明显,但结构复杂。

以上任何一种机械防摇摆都需要增加机械设备自重且造价较高,在一些尺寸要求较高的场合受到限制,不利于起重设备轻量化发展,因此目前新制造设备很少采用。

2.2电气防摇摆措施随着各类控制器、PLC 、变频器等技术在起重机中的成熟应用,电气防摇摆控制系统迅速发展。

它的主要实现原理是,当小跑车以一定的加速度运行时,测量出吊钩的偏摆角度,再通过控制小车加速或减速限制摆动。

当物体达到设定的速度或者停止时,摆动很小或者基本没有摆动,从而抵消偏摆角。

电气防摇摆可以采用开环控制系统或闭环控制系统完成。

闭环控制系统需要增加偏摆角度测量装置,控制精度高,稳定性好,但控制较复杂,成本较高。

开环控制系统不需要测量偏摆角,而是根据已有的测量数值通过控制算法实现对桥机的防摇控制。

它一般能减少摇摆度90%,也能起到良好的稳定效果,满足现场需桥式起重机防摇摆控制系统的应用宗浩王子庆(山东丰汇设备技术有限公司,济南250200)摘要:通过对起重机电气控制技术的发展和防摇摆技术应用现状的分析,总结起重机运行时吊钩摇摆现象的产生原因,并提出有效的控制措施。

关键词:起重机电气控制防摇摆图1吊物摇摆示意图132求,且控制难度和成本较闭环系统有所降低。

因此,一般情况下,多选用开环控制方案。

图2是一种带闭环控制的起重机电气控制系统,包含操作器、程序控制器、数据采集器、控制驱执行机构等部分。

此系统采用的是典型的闭环控制系统,控制精度高,经济性好。

在进行防摇系统的开发工作时,可以参考此方案进行。

3防摇摆系统的电气控制方法目前,在一些场合,开环控制应用较为普遍。

最常见的开环防摇摆控制方法为双脉冲前馈控制(Double Pulse Control ),也称为POSICAST 控制,是一种常见的处理震荡的方法,由O.J.MSmith 在1958年提出。

具体地,当行车以一定加速度运行时,吊物会以一定摆动周期T 摆动,在一半摆动周期T/2时施加一个等量等时的短脉冲后,吊物形成的摆动将会消除。

图3为双脉冲时序图。

基于双脉冲前馈控制控制算法,控制思路大致为:运行启动或加速时,首先根据运行加速度计算钢丝绳的偏摆角度,然后根据编码器测量值计算钢丝绳长度,再根据绳长和偏摆角计算重物偏摆周期和偏摆距离,最后通过控制小车一定距离内的减速运行,使钢丝绳的中心和吊物的重心位置在竖直方向重合,随后小车加速运行并与吊物的速度保持一致,从而使吊物消除偏摆而稳定运行。

减速停止过程的控制和加速过程控制原理上相同,不同之处在于对运行机构加速或减速的控制。

整个运行过程如图4所示。

随着起重机防摇摆系统重要性逐渐体现和市场的广阔前景,近年来一些变频器厂家也进行了防摇方面的研究。

例如,施耐德、西门子、汇川等品牌开发出针对起重机防摇控制的防摇卡,应用时只需要选购防摇卡并作出正确的配置即可,大大减轻了用户的工作强度。

施耐德的防摇摆控制系统,起升变频器采用一台ATV71变频器加防摇功能卡,大车和小车各采用一台ATV32或ATV71变频器,变频器之间采用CANopen 总线通讯方式,起升编码器直接连接变频器的防摇卡。

如果防摇辅助功能的参数已经设置完毕,则变频器可实时测得吊钩高度,并通过通讯将数据传输给大车变频器和小车变频器。

大车和小车变频器根据吊钩高度值控制速度给定,系统将自动在大小车两个轴向上执行防摇控制和调整。

图5为激活防摇功能与没有激活防摇功能速度停止时的震荡曲线图。

可以看出,没有激活防摇功能时,运行速度由满速降为0速呈线形关系,保持二阶系统阶跃响应曲线,阻尼系数大约在0.1~0.2;激活防摇功能后,运行速度由满速降为0速为曲线关系,震荡幅度的二阶曲线阻尼系数和震荡频率ωn 明显增大,体现为系统的响应时间和震荡衰减过程显著加快。

4电气防摇技术的现状和发展双脉冲前馈控制是基于二阶理论的控制方法。

此外,还有一些先进的控制方式用在防摇控制系统中,通过不断尝试并获得了一定成果,如模糊控制、神经网络控制等。

模糊控制作为控制主要分支,通过模仿起重机司机的实际操作经验建立模糊控制规则库,通过控制小车的速度及加速度,以克服由于过程本身的不确定性、不精确性及噪声带来的困难。

当前,模糊控制技术在起重机防摇试验或仿真方面取得了一定成果。

模糊神经网络控制器是一个四层的神经网络,其中第一层为输入层,第二层为模糊化层,第三层为规则层,第四层为输出层,能够解决模糊控制中难以实现的“隶属度函数的自动实现”和“模糊规则的自动提取”,进而增强系统的适应能力。

神经网络控制基于真实可靠的理论模型和大量的实验数据实现,图2带防摇摆功能的起重机电气控制系统图3双脉冲时序图图4双脉冲前馈控制在加减速过程中控制图5速度与震荡曲线工艺与装备1332017第7期总第248期现代制造技术与装备触点要始终处于带材与带卷切点的后方。

太靠前或太靠后都会有所影响,如太靠前会影响带材的卷取,太靠后则将不能有效消除“气契”,从而影响熨平辊作用[3]。

因此,必须将其接触点控制在带材与带卷切点后方大约10~20mm 位置,保证带材能平坦卷在卷材上,实现牢固、紧密地卷取。

设计过程中,受机组中单体设备距离受限制、卷径变化范围大等限制,接触点的位置可能会有所超出,但是一般控制在50mm 以内。

2.2熨平辊的工作过程直线行进式熨平辊一般由熨平辊、气缸、偏导辊、滚珠丝杠、驱动电机等组成。

正常生产时,熨平辊与卷材外圆接触,起到熨平的作用;偏导辊辊面与出口带材接触,起到标高和方向的导向作用;滚珠丝杠和驱动电机用来控制熨平辊的前进和后退;气缸用来施加熨平力。

整个过程包括熨平辊前进、保持、返回三种过程。

其中,熨平辊的滚珠丝杠电机要求在熨平状态时能够保持制动状态,预防丝杠在卷径变大的过程中出现互相转动的情况,从而使得机架系统能够拥有一定的稳定性能,以保证在熨平状态时熨平辊仅能够通过两侧气缸的溢流实现自由回缩。

2.3恒熨平力的控制带材的厚度影响熨平力。

带材厚度较小时,熨平力也较小;反之,带材厚度较大时,熨平辊力较大。

带材的宽度是影响熨平力的另外一个因素。

带材宽度较窄时,熨平力较小;带材宽度较宽时,熨平力较大。

熨平辊通常沿带材宽度上选取2.0N/mm[4]。

在卷取直径范围内找N 个取样点,然后根据取样点及力的平衡公式建立数学模型。

熨平辊的压力通过汽缸提供,熨平力会随着卷径的变化而发生变化,如:式中,T 1为熨平辊压在带材上的正压力,单位N ;T 2为汽缸推力,单位N ;R 1、R 2、R 3为力臂,单位N/m ;G 为熨平辊自重,单位N 。

R 1、R 2、R 3三个力臂随卷径R 的变化而发生变化,因此必须通过调整汽缸的推力T 2来保证熨平辊压在带材上的正压力T 1是恒定保持不变的。

在拉弯矫机组中,一般采用气动比例阀来实现对熨平辊汽缸推力的控制。

该控制方式完全可以用于一般的拉弯矫机组生产,却对熨平力不能达到精确调控。

在此基础上,建立了闭环式控制模式。

该模型采用数学模型,结合计算机程序和熨平力对气缸的推力进行精确调控,能够使设定的压力和处于带材直径范围内的熨平辊的压力相吻合。

3结语近年来,随着人们对拉弯矫机组进行反复安装、调试和设计优化,铝带拉弯矫铝机组熨平辊的使用越来越频繁,得到了理想的运行效果。

因此,熨平辊的使用极大地降低了废品量,产生了较大的经济效益。

参考文献[1]饶旭跃.铝箔轧机熨平辊设计探讨[J].有色金属加工,2002,31(4):53-55.[2]张鹏翼.铝箔轧机熨平辊的设计探讨[J].有色设备,2001,(2):1-2.[3]许小丰.熨平辊控制系统的改进设计[J].有色金属加工,2014,43(1):31-34.[4]陈学强,张瑞琴.铝箔轧机熨平辊的分析与探讨[J].中国新技术新产品,2008,(15):94.Analysis and Research of Ironing Roll Device of Aluminum Strip Stretch Bending Straightening MachineZHANG Yuanyuan(Shaanxi Tendering Co.,Ltd.,Xi'an 715300)Abstract:With the rapid development of the national economy and the continuous progress of science and technology,domestic enterprises have higher requirements for the quality and performance of aluminum strip products.Widehigh speed large is one of the main characteristics of modern tension bending leveler,technical performance and band bending straightening units of aluminum are increasingly high requirements.This paper analyzes the working principle,structure features and control of constant ironing force of ironing roller.It can be used for reference in the design of the ironing roll device for the aluminum strip bending and straightening machine in the future.Key words:stretch bending straightening machine,ironing roll,constant ironing force()21132/T T R G R R =´-´需要长期积累经验,所以此项技术正处于不断探索中。