成都地铁车站内部结构施工综合技术的应用

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

成都地铁车站内部结构施工综合技术的应用

发表时间:2018-05-31T15:47:10.323Z 来源:《防护工程》2018年第2期作者:郭海华[导读] 成熟的施工技术和施工技巧是工程成功的关键。充分的理论计算和严密的现场施工组织是地铁内部结构施工技术应用成功的保障。中铁十二局集团第四工程有限公司陕西西安 710000 摘要:随着生活节奏的加快,人们对于轨道交通的需求也在日渐增加。地铁具有速度快,运行时间稳定等优点,成为人们出行的首要选择。本文以成都地铁车站大丰车站和杜家碾站为例,分析了车站内部结构的施工流程和施工用到的综合技术。为后面地铁车站内部结构施工提供了一些参考。

关键词:成都地铁;地铁车站内部结构;地铁施工综合技术引言

地铁车站的建设需要充分的计算。正确使用和实施合适的地铁内部结构的施工技术是地铁成功建设的基础。因此对地铁车站内部结构施工综合技术的研究是十分必要的。

一、工程概况

本文讨论的工程为成都地铁车站大丰站和杜家碾站的内部结构施工工程。

1.1大丰车站工程概况

大丰站轨顶风道设计里程范围为YDK8+443.843~YDK8+683.593,长度239.75m,布于车站负二层中板下2~32轴之间,与中板净空880mm,板厚200mm,吊墙厚度为250mm。站台形式为11.5m宽岛式站台,站台板设计里程范围为YDK8+432.093~YDK8+690.493,长度258.4m,布于车站负二层底板上1~33轴之间,站台板及板下墙厚均为200mm。车站公共区内设置2组扶梯、2组楼、扶梯和1台电梯,设备区设置一个楼梯。公共楼梯宽为2.4m,扶梯宽为1.8m,设备楼梯宽1.25m。

1.2杜家碾站工程概况

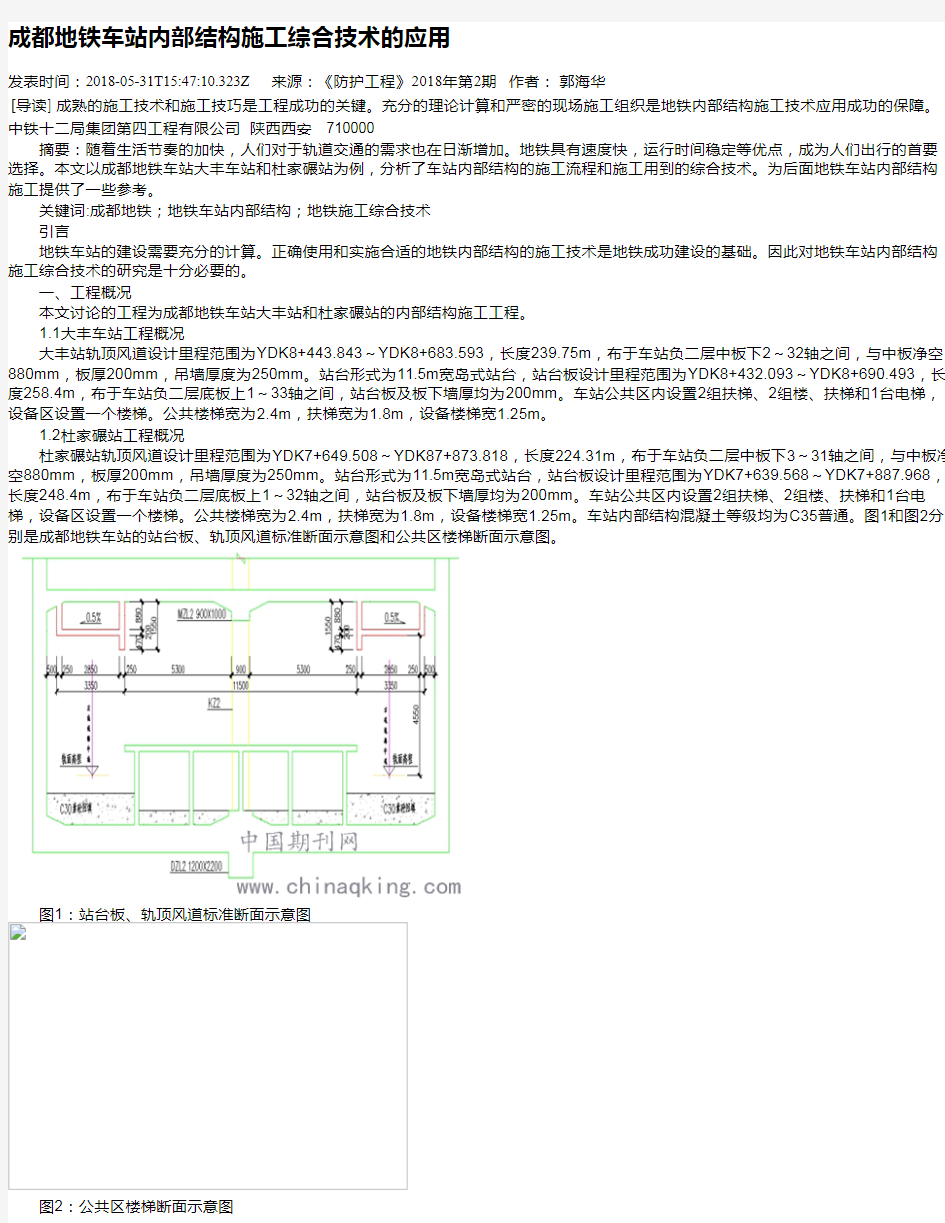

杜家碾站轨顶风道设计里程范围为YDK7+649.508~YDK87+873.818,长度224.31m,布于车站负二层中板下3~31轴之间,与中板净空880mm,板厚200mm,吊墙厚度为250mm。站台形式为11.5m宽岛式站台,站台板设计里程范围为YDK7+639.568~YDK7+887.968,长度248.4m,布于车站负二层底板上1~32轴之间,站台板及板下墙厚均为200mm。车站公共区内设置2组扶梯、2组楼、扶梯和1台电梯,设备区设置一个楼梯。公共楼梯宽为2.4m,扶梯宽为1.8m,设备楼梯宽1.25m。车站内部结构混凝土等级均为C35普通。图1和图2分别是成都地铁车站的站台板、轨顶风道标准断面示意图和公共区楼梯断面示意图。

图1:站台板、轨顶风道标准断面示意图

图2:公共区楼梯断面示意图

二、施工流程

车站内部对施工主要分为四个主要部分。每个部分的施工流程如下。

2.1轨顶风道

首先测放出轨顶风道投影在底板上的轮廓,接着进行碗扣支架搭设,铺设风道底板底模。然后预留钢筋调直(搭接长度不合格处植筋)并且进行整体钢筋制作与安装。随后安装风道吊墙模板并且检查预留孔洞,最后通过监理验收后,进行整体逐段浇筑。浇筑的时候先浇筑轨顶风道底板及下挂臂砼,再浇筑轨顶风道两侧吊墙砼至中板表面,最后进行振捣、收面和养护。

2.2站台板

站台板的施工首先测量复核预埋钢筋位置、测放站台横向两侧边线,将站台板下基面清理后调制预埋钢筋并且安装支撑墙钢筋和支撑墙模板,随后搭设站台板支架,并且进行支架检查与加固。接着安装站台板模板和站台板钢筋,然后检查预埋件及预留孔洞并且验收,最后浇筑砼并且振捣、收面。工程完成后同样要进行养护。

2.3楼梯

首先需要测放出楼梯投影在底板上的轮廓并且搭设支架,然后开凿预埋钢筋,之后是柱钢筋制安和柱、板模板安装。这些工作完成后要绑扎板钢筋并且进行验收,在模板加固并且验收后进行混凝土的浇筑,最后进行振捣、收面和养护。

2.4施工测量

施工测量主要分为轮廓定位测量和现场放样测量两部分。

2.4.1轮廓定位测量

根据第三方测量出具的检测报告和底板加密点和联系测量点,按设计图计算的轨顶风道(站台板)外轮廓线坐标来放测其轮廓线。轮廓线坐标计算依据是设计单位提供的轨顶风道、站台板布置平面图。根据设计蓝图给出的坐标值计算出外轮廓线坐标。根据设计蓝图计算出的坐标,编制坐标数据资料,报送测量监理审核,确认后进行放样测设。

2.4.2现场放样

放样前,需要先将仪器放置到室外半小时左右,使其与大气温度相一致后,将仪器假设在控制点的位置上,检测控制点几何关系,设置测站后,后视控制点定向,反测后视控制点坐标,误差在允许范围内时,定向成功,然后将坐标输入到全站仪中,便可进行测量放样工作。输入时仔细认真,避免出错。

三、内部结构施工应用的主要技术措施

3.1 钢筋施工技术措施

车站内部结构钢筋采用HRB400、HPB300。(1)结构钢筋加工在加工场按设计加工成型,采用25t汽车吊及人工运至现场绑扎,预留钢筋与后期安装的钢筋采用焊接连接。(2)站台板及轨顶风道钢筋制安较为简单,要求与原来预留的钢筋按设计及规范要求进行焊接或进行植筋,单面焊长度10d,双面焊长度5d,植筋严格按规范进行。严格按设计要求进行配筋。(3)绑扎双层钢筋网时,钢筋骨架以梅花状绑扎,并设足够数量的架立筋,保证钢筋位置准确。钢筋网片成形后不得在其上堆置重物。

(4)施工分缝处预留钢筋搭接长度按有关规范要求错开。

3.2支架拆模技术措施

图3和图4 分别为1.9m高和1.36m高的为站台板支架搭设示意图。图5是轨顶风道支架搭设示意图。拆模遵循后支的先拆,先支的后拆;先拆除非承重部分,后拆除承重部分的原则。模板拆模时间按设计及规范要求执行。混凝土浇筑时留置足够数量的同条件养护试块,依同条件养护的混凝土试块强度试验报告及现场施工要求进行拆模控制。拆除模板时应做好成品保护防止砼及棱角因拆模板而受损,以控制混凝土外观质量。墙、柱模及堵头模板拆除达到1.2MPa以上方可拆除;板、梁底模必须在砼强度达到100%后方可拆除。拆下的模板及时清理粘结物,涂刷脱模剂,并分类堆放整齐,拆下的扣件及时集中统一管理,材料应按编号分类堆放。

图3 站台板支架搭设示意图(1.9m高)