悬架性能匹配计算

轻卡悬架系统性能设计计算方法

5510.16638/ki.1671-7988.2020.16.019轻卡悬架系统性能设计计算方法马 亮(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)摘 要:文章通过对轻型卡车悬架系统设计方法的研究,讲述了悬架系统性能计算方法。

并结合性能需求,对钢板弹簧的计算选择过程进行说明,对实际操作具有指导意义。

关键词:悬架系统;性能计算;轻型卡车;钢板弹簧中图分类号:U469.21 文献标识码:A 文章编号:1671-7988(2020)16-55-05Calculation Method Of Light Truck Suspension System Performance DesignMa Liang( Anhui Jianghuai Automobile Group Co., Ltd, Anhui Hefei 230601 )Abstract: This paper describes the calculation method of suspension system performance through the research on the design method of light truck suspension system. Combined with the performance requirements, the calculation and selection process of leaf spring is explained, which has guiding significance for practical operation. Keywords: Suspension System; Performance calculation; light truck; Leaf spring CLC NO.: U469.21 Document Code: A Article ID: 1671-7988(2020)16-55-05前言轻型卡车悬架系统是车架与车桥(或车轮)之间的一切传力连接装置的总称,其作用是传递作用在车轮和车架之间的力和力扭,并且缓冲由不平路面传给车架冲击力,并减少震动,以保证汽车能平顺地行驶。

悬架系统计算报告样本

悬架系统计算报告项目名称:03月编号:版本号:V1.0修订记录目次1 概述 (1)1.1 计算目的 (1)1.2 悬架系统基本方案介绍 (1)1.3 悬架系统设计的输入条件 (2)2 悬架系统的计算 (3)2.1 弹簧刚度 (3)2.2 悬架偏频的计算 (3)2.2.1 前悬架刚度计算 (4)2.2.2 前悬架偏频计算 (4)2.2.3 后悬架刚度计算 (5)2.2.4 后悬架偏频计算 (6)2.3 悬架静挠度的计算 (6)2.4 侧倾角刚度计算 (7)2.4.1 前悬架的侧倾角刚度 (7)2.4.2 后悬架的侧倾角刚度.......... 错误! 未定义书签。

2.5 整车的侧倾角计算 (10)2.5.1 悬架质量离心力引起的侧倾力矩 (11)2.5.2 侧倾后, 悬架质量引起的侧倾力矩 (12)2.5.3 总的侧倾力矩 (12)2.5.4 悬架总的侧倾角刚度 (12)2.5.5 整车的侧倾角 (12)2.6 纵倾角刚度 (12)2.7 减振器参数 (13)2.7.1 减振器平均阻力系数的确定错误! 未定义书签。

2.7.2 压缩阻尼和拉伸阻尼系数匹配 (16)2.7.3 减震器匹配参数 (16)3 悬架系统的计算结果 (17)4 结论及分析 (18)参考文献 (18)1概述1.1 计算目的经过计算,求得反映MA02-ME10Q纯电动车悬架系统性能的基本特征,为零部件开发提供参考。

计算内容主要包括悬架刚度、悬架侧倾角刚度、刚度匹配、悬架偏频、静挠度和阻尼等。

1.2 悬架系统基本方案介绍MA02-ME10 0纯电动车前悬架采用麦弗逊式独立悬架带横向稳定杆结构,后悬架系统采用拖曳臂式非独立悬架结构。

前、后悬架系统的结构图如图1、图2:图1前悬架系统图2后悬架系统1.3 悬架系统设计的输入条件悬架系统设计输入参数如表1:表1悬架参数列表22.1 弹簧刚度根据KC试验数据分析,选定弹簧刚度:前悬架弹簧刚度为:C sf 20N/mm;后悬架弹簧刚度为:C sr 21.7N/mm;2.2 悬架偏频的计算悬架系统将车身与车轮弹性的连接起来,由此弹性元件与它所支承的质量组成的振动系统决定了车身的固有频率,这是影响汽车行驶平顺性的重要性能指标之一。

重型牵引车悬架主要参数的匹配设计

增刊居刚,等:重型牵引车悬架主要参数的匹配设计57D2圈1利用等效弹簧概念计算悬架侧倾角刚度悬架侧倾角刚度为C—KD2/2(2)由此可知,若已知悬架的线刚度和板簧中心距即可算出该悬架的侧倾角刚度。

当有些车辆使用路况较差,工作情形比较恶劣时,如重卡工程自卸车上还会装有横向稳定杆,用类似的方法也可求出其侧倾角刚度。

如图2所示,其中图2a为未加装横向稳定杆的悬架,图2b为加装稳定杆的悬架。

未加横向稳定杆时,悬架的侧倾角刚度为:2.36×109N/ram,安装横向稳定杆之后,悬架的侧倾角刚度为3.12×109N/mm。

由此可见,加装横向稳定杆之后,悬架的角刚度得到了显著的提高。

图2后悬梁是否加装稳足杆装置图目前,国际上有很多重卡产品在前悬架中也增加了横向稳定杆系统,这样做的好处是可以降低前钢板弹簧的刚度,以提高整车的平顺性而同时也不减少悬架的侧倾角刚度,使得整车的操纵稳定性仍然得到了很好的保持。

重型牵引车前悬架上没有加装横向稳定杆,是由于前钢板弹簧的线刚度K已经很大了,足以保证侧倾角刚度及操纵稳定性。

但正因为此,故重型牵引车的平顺性受到了很大的影响,随着对平顺性的逐渐改善,钢板弹簧刚度的逐渐降低,也将在前悬架中增加横向稳定杆结构。

前、后悬架的侧倾角刚度的匹配对转向特性有一定影响,当汽车转弯时,整车所受侧向惯性力作用在汽车质心上,会造成使车身产生侧倾角西的侧倾力矩M。

,此侧倾力矩可分解为前、后轴上方的侧倾力矩舰。

和地,三者关系为尬一M。

,+M。

z;但前、后轴所分配到的侧倾力矩与前、后轴的侧倾角刚度成正比,因此可认为车身的侧倾角是前后一致的,即成如下比例声一丝C一鲁一鲁(3)其中,C、C,和C2分别是整车的侧倾角刚度和前、后悬架的侧倾角刚度。

由(3)式可知,如果哪根轴上悬架的侧倾角刚度大,哪根轴上的侧倾力矩及其造成的左右轮的负荷转移也就大,这种负荷转移又会影响到轮胎的侧偏角。

同时,当左右轮胎由于侧向力的影响,使其承受的载荷偏离额定载荷时,将会导致其侧偏角增大,整轴平均侧偏角也将增大,而且悬架的侧倾角刚度越大,车轮负荷转移值越大,整轴平均侧倾角增长得越多。

悬架设计计算

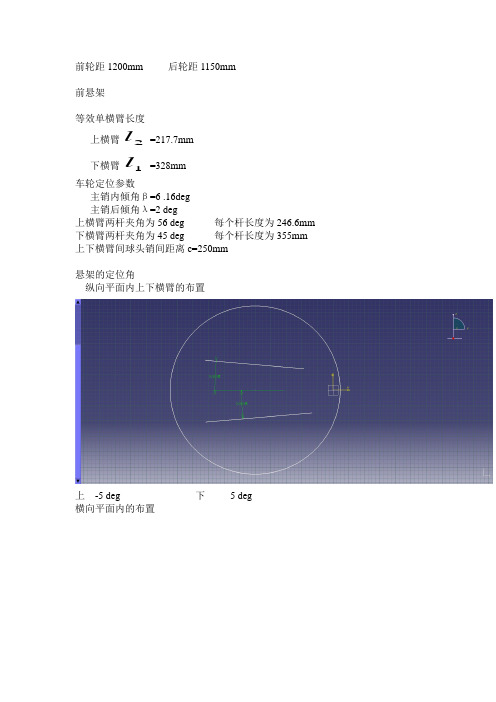

前轮距1200mm 后轮距1150mm前悬架等效单横臂长度l=217.7mm上横臂2l=328mm下横臂1车轮定位参数主销内倾角β=6 .16deg主销后倾角λ=2 deg上横臂两杆夹角为56 deg 每个杆长度为246.6mm 下横臂两杆夹角为45 deg 每个杆长度为355mm 上下横臂间球头销间距离c=250mm悬架的定位角纵向平面内上下横臂的布置上-5 deg 下 5 deg横向平面内的布置上横臂与水平轴的夹角为10.8 deg水平面内的布置横臂轴与纵轴线平行h=58.87mm侧倾中心高w横向稳定器支杆长度310mm支杆底点距纵轴线的长度305mm横向稳定杆长度225mm支杆底点与横向稳定杆端点间的距离100mm减震器导向杆长度293.3mm后悬架等效单横臂长度l=271.6mm上横臂3l=328mm下横臂4上横臂两杆间夹角为60 deg 每根杆的长度313.6mm 下横臂A形杆的夹角为40 deg 每根杆的长度349mm 下横臂另一杆长为333.4mm它和纵轴线的夹角为79.6 deg双横臂结构如图示上下横臂在车轮上连接点间的距离为260mm双横臂的布置水平面内上下横臂摆动轴线的布置摆动轴与纵轴线平行纵向平面内的布置上2 deg 下-5 deg横向平面内的布置上横臂与水平轴的夹角为11.66 degh=62.68mm侧倾中心高wr减震器导向杆长度为306.8mm横向稳定器支杆长度310mm支杆底点距纵轴线的长度255mm横向稳定杆长度175mm支杆底点与横向稳定杆端点间的距离100mm。

K01H-PD-DP-006前、后悬架系统计算报告

目录1.概述 (1)1.1任务来源 (1)1.2标杆车悬架系统结构 (1)1.3计算的目的 (1)2.悬架系统设计的输入条件 (1)3.悬架系统相关计算 (1)3.1悬架偏频计算 (1)3.1.1前悬架偏频计算 (2)3.1.2后悬架偏频计算 (2)3.1.3前、后悬架偏频比 (3)3.2整车侧倾角计算 (3)3.2.1前悬架的侧倾角刚度 (3)3.2.2横向稳定杆在车轮处的等效侧倾角刚度 (4)3.2.3螺旋弹簧作用的侧倾角刚度 (4)3.2.4后悬架的侧倾角刚度 (5)3.3满载工况下侧倾角的计算 (6)3.4整车的纵倾角刚度 (6)3.5悬架的相对阻尼比 (7)3.5.1减震器阻尼系数 (7)3.5.1.1前减震器阻尼系数 (7)3.5.1.2后减振器阻尼系数 (7)3.5.2相对阻尼比 (7)3.5.2.1空载状态下前悬架的相对阻尼比 (8)3.5.2.2空载状态下后悬架的相对阻尼比 (8)3.6后减振器活塞杆行程校核 (9)3.7后悬架装车状态校核 (10)参考文献 (11)1.概述1.1任务来源根据K01H车型设计开发协议书及相关输出要求,K01H项目要求对底盘相关系统进行计算校核。

1.2标杆车悬架系统结构前悬架采用麦弗逊式独立悬架,后悬架采用纵置钢板弹簧式整体桥式非独立悬架。

1.3计算的目的对新设计车的悬架系统基本性能参数进行计算,以求得反映其悬架性能的基本特征参数,校核悬架匹配是否合理。

2.悬架系统设计的输入条件3.悬架系统相关计算3.1悬架偏频计算悬架系统将车身与车桥弹性的连接起来,由此弹性元件与它所支承的质量组成的振动系统决定了车身的固有频率,这是影响汽车行驶平顺性的重要性能指标之一。

根据力学分析,如果将汽车看成一个在弹性悬架上作单自由度振动的质量,则悬架系统的固有频率为:n,,:C(1)2n m m其中:n—偏频,hz;C一悬架刚度,N/mm ;工况下前悬架行行程变化较小,弹簧未并圈(或并圈很少)按等刚度进行计算。

悬架系统设计计算说明书

1 悬架概述及悬架方案选定1.1 悬架的要求悬架的主要任务是传递作用在车轮和车架(或车身)之间的一切力和力矩,并且缓和路面传给车架(或车身)的冲击载荷,衰减由此引起的承载系统的震动,保证汽车行驶的平顺性;保证车轮在路面不平和载荷变化时有理想的运动特征;保证汽车的操纵稳定性,使汽车获得高速行驶能力。

悬架由弹性元件、导向装置、减震器、缓冲块和横向稳定器等组成。

导向装置由导向杆系组成,用来决定车轮相对于车架(或车身)的运动特性,并传递出弹性元件传递的垂直力以外的各种力和力矩。

当用纵置钢板弹簧弹性元件时,它兼起到导向装置的作用。

缓冲块用来减轻车轴对车架(或车身)的直接冲撞,防止弹性元件产生过大的变形。

装有横向稳定器的汽车,能减少转弯行驶时车身的侧倾角和横向角所引起的震动[2]。

在对此电动车的设计中,对其悬架提出的设计要求有:(1)保证汽车有良好的行驶平顺性[3];(2)具有合适的衰减振动能力;(3)保证汽车具有良好的操纵稳定性;(4)汽车制动或加速时要保证车身稳定,减少车身纵倾;转弯时车身侧倾角要合适;(5)有良好的隔声能力;(6)结构紧凑、占用空间尺寸要小;(7)可靠地传递车身与车轮之间的各种力和力矩。

1.2 方案确定要正确的选择悬架方案和参数,在车轮上下跳动时,使主销的定位角变化不大、车轮运动与导向机构运动压迫协调,避免前轮摆振;汽车转向时应使之稍有不足转向特性。

此电动车悬架部分结构形式选定为:(1)前悬采用麦弗逊式(滑柱连杆式)独立悬架(2)后悬采用对称式钢板弹簧(无副簧)2 悬架结构形式分析2.1 悬架的分析悬架可分为非独立悬架和独立悬架两类。

非独立悬架的结构特点是左右车轮用一跟整体轴连接,再经过悬架与车身(或车身)连接,如图3.1(a)所示;独立悬架的结构特点是左右车轮通过各自的悬架与车架(或车身)连接,如图3.1(b)所示[4]。

以纵置钢板弹簧为弹性元件兼做导向装置的非独立悬架,其主要优点是结构简单,制造容易,维修方便,工作可靠。

悬架刚度的匹配

2

( ∞)

( ∞ ([ c ,

日。g∞) ,(

Hoq ,( ) ( )

1 日 ,( )

2

( ∞)

・

∞ ]1珏 ( ) 日 )

1j , ・

一

评价车辆平顺性时 ,一般采用车身加速度和悬架相

步变换。路面输入的速度谱密度为白噪声 , ] 即路面速

车辆 振动 输入 的路 面不 平度 ,主要 是采 用路 面 功率 对动载荷 的均方根值 ,所以上面求得的响应函数需要进

度谱幅值在整个频率范 围为常数 ,利用这个特性可以简

・

其 中, n为空间频率 ;。 n 为参考空间频率 n 0 m ; q 。 o . G( ) 化计算, = i n 所以常用对速度输入的响应函数 。 为参考空间频率 n 下的路面谱值 , 。 称为路面不平度系数 ;

) H _ () l =

口 ( )

( 0 1)

B、 c级路面 占的 比重较大 , 考虑到配置本文 中悬架系统 的汽车常行驶于市郊之间 ,故选 c级 路面谱作为输入。

即取 G (t = 5 x 0% r )2 6 1 - 。 o

1o・ ( /.口 j , )

字7 交 流 I t

理论 ,研发 , 计 , 设 翻造

为前 后相 对阻 尼系数 , m 为 前后 簧载 质量 。 m

路 面位移输 入 的响应 函数 。

3 双轴汽车道路谱的输入 l 2 ]

谱 密度 描述其 统计 特性 。 面功率 谱 C( ) T式作 为 拟 路 . m n 合 表达 式 : G ( )G (。(l ) n= n)nn 。 () 2

YFMB-SJ-DP-04前、后悬刚度(阻尼)匹配分析

(项目代号/项目名称)前、后悬刚度(阻尼)匹配分析报告(项目代号-JH-XX)编制: 校对: 审核: 标准: 批准: 日期:河北中兴汽车制造有限公司Qs/ZX QR xxx YFMB-SJ-DP-04/0013版号/修订状态:A/1文件秘级:1引言本报告对前后悬刚度、偏频及阻尼进行了设计计算,对整车进行了偏频匹配和侧倾校核。

结果表明:〃2设计原则本车前悬架为()悬架,弹性元件为(),装有横向稳定杆;后悬架采用()结构。

悬架系统的设计应满足开发任务要求,使得整车具有良好的行驶平顺性和操纵稳定性。

3设计参数1、轴距L = mm2、轮距前轮距WT1=mm;后轮距WT2=mm24、轮胎采用()的子午线轮胎,负荷下静半径为mm,轮胎滚动半径R e=mm。

4前悬架性能计算悬架性能计算主要依据等相关技术资料4.1前悬架平顺性计算4.1.1前悬系统弹性特性及工作行程如表4-1所示为前悬架及弹簧变形计算结果。

则前悬架系统刚度、悬架变形量及偏频的计算结果如表4-2所示。

取空载位置为设计载荷,则设计载荷处静挠度f c为:f c=mm设计载荷处的动挠度:f d=mm总行程为f=f d+f c=mm通常认为轿车的总行程即f d+f c应大于mm,可见本车前悬性能完全满足要求。

前悬及副簧刚度设计结果如图4-1所示:图4-1 前悬及副簧刚度设计结果4.1.2前减振器阻尼匹配前减振器为双向筒式减振器,对于双向筒式减振器相对阻尼系数通常取值为0.2-0.45,在此取ϕ=;又减振器阻力计算公式为:n v=Fγ其中: v为减振器工作速度;从而得到如表4-3所示前减振器阻尼匹配计算结果。

减振器工作缸径D 按下式进行计算:mm P F D =-=)1]([42maxλπ 其中,F max 为减振器拉伸行程最大阻力,根据前面计算结果,并取安全系数K=,则F max =N ;[P]为缸内最大容许压力,一般为3-4N/mm 2,现取3 N/mm 2;λ为减振器杆直径与工作缸直径之比,双向筒式减振器约为0.4-0.5,现取0.5。

悬架系统性能计算及主要零部件检修

悬架系统性能计算及主要零部件检修以一个售后维修案例为切入点,阐述了汽车行驶跑偏的故障诊断方法,分析了由于高度阀的安装误差问题使汽车产生高速行驶跑偏和制动跑偏的原因,同时介绍了空气悬挂系统的日常检修方法。

通过以上阐述,希望对客车空气弹簧悬架系统检修、案例教学提供一定的参考依据。

标签:空气弹簧悬架;故障诊断;检测方法0引言汽车悬架是车架(或车身)与车轴(或车轮)之间的弹性联结装置的统称。

它的作用是弹性地连接车桥和车架(或车身),缓和行驶中车辆受到的冲击力;保证货物完好和人员舒适;衰减由于弹性系统引起的振动,使汽车行驶中保持稳定的姿势,改善操纵稳定性;同时悬架系统承担着传递垂直反力,纵向反力(牵引力和制动力)和侧向反力以及这些力所造成的力矩作用到车架(或车身)上,以保证汽车行驶平顺;并且当车轮相对车架跳动时,特别在转向时,车轮运动轨迹要符合一定的要求,因此悬架还起到使车轮按一定轨迹相对车身跳动的导向作用。

悬架结构形式和性能参数的选择合理与否,直接对汽车行驶平顺性、操纵稳定性和舒适性有很大的影响。

1悬架系统的检修案例本案例是针对一辆GLK6120D型大客车出现行驶和制动跑偏的故障,通过各种影响因素的分析、检测和诊断,查明了故障原因在于空气悬挂系统的安装参数失调,经调整后故障得到了彻底的排除。

最后阐述了空气悬架的结构和自动调平的工作原理。

1.1故障现象一辆2005年生产的GLK6120D型大客车,已行驶了8万多公里,司机反映在汽车高速公路上行驶时,车速约超过90km/h以上时,便出现了行驶和制动向右跑偏的现象,严重地影响了行车安全。

1.2案例车型技术特性1.2.1GLK6120D客车悬架的结构GLK6120D型客车的其前、后悬挂系统均为空气弹簧〔气囊〕,气囊内的高压空气来自于制动系统的空气压缩机,由单独的贮气筒供气,利用高度调节阀(调平阀)来控制进气量,从而进一步调整空气弹簧的刚度和高度,其结构如图1所示。

设计轻型货车悬架减震器匹配计算与结构设计说明word版

摘要减振器主要用来抑制弹簧吸振后反弹时的振荡及来自路面的冲击。

在经过不平路面时,虽然吸振弹簧可以过滤路面的振动,但弹簧自身还会有往复运动,而减振器就是用来抑制这种弹簧跳跃的。

减振器太软,车身就会上下跳跃,减振器太硬就会带来太大的阻力,妨碍弹簧正常工作。

本次设计题目为轻型货车减振器设计,考虑轻型货车的用途主要是用来运输货物,所以本设计的减振器首先考虑需要满足载重量的需要,在满足货车载重量的前提下设计,本次设计采用的方案为双作用式液力减振器。

这种减振器作用原理是当车架与车桥做往复相对运动时,减振器中的活塞在钢桶内也做往复运动,则减振器壳体内的油液便反复地从一个内腔通过一些狭小的孔隙流入另一内腔。

此时,孔壁与油液间的摩擦及液体分子内摩擦便形成对振动的阻尼力,使车身和车架的振动能量转化为热能,而被油液和减振器壳体所吸收,然后散到大气中。

减振器的阻尼力越大,振动消除得越快,但却使并联的弹性元件的作用不能充分发挥,同时,过大的阻尼力还可能导致减振器连接零件及车架损坏。

本次设计综合分析整体工作状况,设计合理减振器结构及尺寸,最终绘制装配图及零件图。

关键词:货车;悬架;减振器;设计;匹配。

AbstractShock absorber spring is mainly used to suppress vibration at the time of oscillation after the rebound from the impact of the road. After uneven pavement, while a spring vibration absorber can filter road vibration, but the spring itself will have reciprocating motion, which is used to control this kind of shock absorber spring jumping. Shock absorber is too soft, the body will be jumping up and down, too hard Shock Absorber will give rise to any serious resistance to impede the normal work of the spring. The design of shock absorber for light goods vehicles subject design, consider the use of light goods vehicles are mainly used to transport goods, so the design of the shock absorber of the first consider the need to meet the needs of load, truck load to meet under the premise of the design, The design options for dual-action hydraulic shock absorber. The principle role of this shock absorber is done when the frame and axle back and forth relative movement, the shock absorber piston in steel drums has done in the reciprocating motion, then the oil shock absorber shell will be repeated from one in cavity through a narrow pore lumen inflow. At this point, the hole wall and the friction between oil and the liquid molecules will form a friction damping force of vibration to the body and frame of the vibration energy into thermal energy, oil and shock absorber to be absorbed by the shell, and then scattered into the atmosphere. The greater the shock absorber damping force, vibration to eliminate the faster, but so that the elastic element in parallel can not give full play to the role, at the same time, too much damping force shock absorber can also lead to damage to connected parts and the frame. The design of a comprehensive analysis of the overall working conditions, design and reasonable structure and size of shock absorber, the final assembly drawing and components drawing Fig.Key words: Goods; suspension; shock absorber; design; match.目录第1章绪论 (1)1.1减振器的简介 (1)1.2减振器的主要结构型式及工作原理 (2)1.2.1双作用式减振器 (2)1.2.2单作用式减振器 (4)1.3减振器研究动态及发展趋势 (5)1.3.1充气式减振器 (5)1.3.2阻力可调式减振器 (7)1.3.3电液减振器 (8)1.3.4电控减振器 (8)第二章减振器设计理论及结构设计 (9)2.1振器外特性设计理论依据 (9)2.1.1车身振动模型 (9)2.1.2固有频率、阻尼系数及阻尼比 (11)2.2减振器受力分析 (13)2.3主要尺寸的选择 (14)2.3.1活塞杆直径的确定 (14)2.3.2工作缸直径的确定 (16)2.3.3贮油缸直径的确定 (17)2.4减振器结构设计 (19)2.4.1活塞阀系设计 (19)2.4.2底阀系设计 (22)第三章主要零件加工工艺过程 (24)3.1活塞杆加工工艺过程 (24)3.2活塞加工工艺过程 (25)3.3定位环加工工艺过程 (26)3.4伸张阀加工工艺过程 (27)第四章结论 (28)参考文献 (29)致谢 (30)附录一相关程序 (31)附录二专业外文翻译 (33)第1章绪论1.1减振器的简介悬架系统中由于弹性元件受冲击产生振动,为改善汽车行驶平顺性,悬架中与弹性元件并联安装减振器,为衰减振动,汽车悬架系统中采用减振器多是液力减振器,其工作原理是当车架(或车身)和车桥间受振动出现相对运动时,减振器内的活塞上下移动,减振器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

由于系统的输入(路面激励)为 一个零均值的随机信号,根据线性系 统的性质,其输出必定也是一个零均 值的随机过程。因此,对系统的描述 采用其统计指标,即均方(根)值。

5

模型分析

对(**)式两边取Fourier变换,整理可得:

X w ? A2 k t X r A2 A3 ? A12

对以上两式取模,可得其幅频特性:

令

?

?

??????1

?

????

? ?

0

2

? ???

????1? ? ??

?

1 ?

2

?? ? ???? 0 ???

2

??? ?

1???

?

4

?

2

??????

0

2

? ???

?? ?

?

????

1 ?

?? ?

1????????

图中纵轴为悬架动行程( m),横轴为固有频率( H14z)

不同阻尼比,不同固有频率下 车体加速度均方根值变化曲线

可以看出,相同固有频率下,阻尼比越大,车体加速度越小 同一阻尼比下,车体加速度随固有频率增大而增大

图中纵轴为车体垂直加速度(m/s2),横轴为固有频率(15 Hz)

不同阻尼比,不同固有频率下 车轮动载均方根值变化曲线

第四章 悬架性能匹配计算

北京理工大学振动与噪声控制实验室 1

轿车悬架性能匹配计算模型

描述轿车悬架性能的模型很多,这 里简要介绍最常用的动力学线性模型

? ? 轿车动力学模型 ? 双轴汽车动力学平面模型 ? 整车7自由度动力学模型

2

? 轿车动力学模型

福特产Granada轿车1/4模型

如右图示,参数如下1/4车体质量 Mb=317.5kg,车轮质量Mw=45.4kg,

轮胎刚度kt=192000N/m,悬架刚度 ks=22000N/m,悬架阻尼系数C= 1520Ns/m。现假定车辆以30km/h的

速度行驶在c级路面上行驶。

图中,xb,xw, xr分别为车体、

车轮垂直振动位移和地面激励

以一个计算实例介绍

3

? 轿车动力学模型的基本假设

? 悬架质量分配系数 ? ? 1,前后悬架系统的

? 0

XX???rb 2Gx?r ( f

)df

?

4?

2Gxr (n0)n02u

? 0

XX???br 2df

其中: Gx?r ( f ) ? (2?f ) 2 Gx r ( f ) ? 4? 2Gxr (n0)n0 2 u

XX???br

?

? ? 2Xb j? X r

??

Xb Xr

1

?

??

?1 ? ? ?

4?

?

2?2

?2 ? ?

代入已知数据(路面,车速等),采用数值积分

的方式可得

?

2 ?x?b

?

4.84m2

/ s4

以加速度均方值为例,其余指标计算与之类似9

模型分析-评价指标的计算

? 悬架动行程和车轮相对动载均方值的计算 与上式类似,不再赘述,关键是找到所求 变量与路面速度的传递关系,利用路面速 度谱是白噪声这一特性,积分即可求得。

? ?

0

2

? ???

2

1

得

Xw Xr

??

?

? (1 ? ? ?

? 2)2 ?

?

4? 2? 2?2

? ?

其中, ? ? ? ? ?

?0

ks / Mb

7

模型分析

上式中引入变量如下,并代入已知数据

刚度比 ? ? kt ? 8.73 阻尼比 ? ? C ? 0.28

ks

2 ksMb

质量比 ? ? Mb ? 6.99

垂直振动独立 ? 忽略轮胎的阻尼影响 ? 不计车体俯仰,侧倾等 事实上,在轿车悬架系统初始参数设计时, 通常将整个悬架系统简化为? 轿车动力学模 型(即线性二自由度系统)进行参数初选

4

建立系统动力学模型

根据牛顿第二定律,在车 体静平衡位置建系,竖直向上 为正,列写系统方程: M b ?x?b ? C (x?b ? x?w) ? ks (xb ? xw ) ? 0 (**)

X b (? ? 2 M b ? j? C ? ks ) ? X w ( j? C ? ks )

?

X w (? ? 2 M w

?

j? C ?

ks

?

kt ) ?

X b ( j? C ?

ks) ?

X

r

k

t

? ?

其中,Xb,Xw,Xr分别是xb,xw, xr经过Fourier

变换的像函数

为使后续计算表示变的简 单,引入参变量 A1,A2,A3

? 下面讨论系统固有频率和阻尼比对悬架信 能的影响,本例中可以很容易的求得系统 固有频率为1.32Hz,阻尼比为0.28

10

悬架动行程功率谱密度

11

车体垂直振动加速度功率谱密度

12

车轮动载功率谱密度

13

不同阻尼比,不同固有频率下 悬架动行程均方根值变化曲线

可以看出,相同固有频率下,阻尼比越大,悬架动行程 越小;同一阻尼比下,悬架动行程随车辆固有频率增大 而减小

可以看出,同一阻尼比下,车体加速度随固 有频率变化趋势为先减小后增大

图中纵轴为车轮动载(kN),横轴为固有频率(Hz) 16

? 车模型小结

? 悬架评定的三个指标在不同的阻尼比和固有频 率下变化趋势不一致,在悬架设计时要兼顾三 者的影响

? 对于轿车悬架动行程可以小一些,因为悬架击 穿的概率比较小,这样,为了降低车体加速度, 固有频率可以低一些;若行驶路面差,为减小 悬架击穿概率,设计时可以增大阻尼比

Mw

这样Xb~Xr的幅频特性为:

1

1

1

Xb Xr

?

Xb Xw

Xw Xr

?

?

? 1 ? 4? 2?2 ??(1? ? 2)2 ? 4?

2? 2

?2 ? ?

?(1 ??

?

?

?

2)2 ? ?

4?

2?2

?2 ? ?

?

?

?1 ? ? ?

4?

?

2?2

?2 ? ?

8

模型分析-评价指标的计算

? 车体加速度均方值

? ? ? ? 2 ?x?b

A1 ? j? C ? ks A2 ? ? ? 2 M b ? j? C ? ks A3 ? ? ? 2 M w ? j? C ? k s ?

kt

? ? ? ? ?

6

模型分析

由此可得xb~xw, xw~ xr的传递函数为:

Xb ?

j? C ? k s

? A1

X w ? ? 2 M b ? j? C ? ks A2

? 一般地,轿车固有频率为 1.05~1.60Hz之间, 阻尼比在0.15~0.45之间

17

双轴汽车动力学平面模型

为了进一步研究 汽车垂直俯仰两个自 由度的振动以及汽车 纵轴上任一点的垂直 振动,忽略车轮部分 的影响,建立如上图 所示的双轴汽车模型 (又称摩托车模型)

18

模型基本数据