凸轮磨削力对X-C联动位置影响研究

凸轮磨床砂轮磨损误差的补偿方法研究

Research on com pensation m ethod of grinding wear error of cam grinder

ZHANG Peishuo,LI W eihua,ZHANG Chunxia,SHI Junhai

(Beier Machine Tool Works Co.,Ltd.,Beijing 102444,CHN)

Abstract: In the CNC camshaft grinding m achine processing,the profile error caused by grinding wheel wear can t be ignored. First proceed from theory,by establishing the mathem atical model of grinding wheel wear and cam profile error,the reason of the introduction of profile error of grinding wheel wear is found out, and the necessity of compensation is proved by calculation and simulation. Secondly,com bined with the error generation principle and the actual processing characteristics of the production,the method and the practical steps to solve the error are put forward. At last,the correctness and superiority of the method are verified by setting the processing experiment.

凸轮轴加工中CBN磨削技术的应用与研究

迎刃 而解 。现在专用 C N数控 C C凸轮轴磨 床 已被开发使 B N

用 ,高性能 C N砂 轮也 得到 了广泛 的应用 , B B C N砂 轮使用速 度 高( 0—10m s , 8 6 /)加工效率高 ( 工件 由毛坯粗磨 、 半精磨 、 精 磨、 微磨一次完成 , 效率是 普通砂轮 的 2~3倍 ) 采用 专用磨 , 削 液和滚轮修整技术 ,从 而提高了凸轮轴的加工质量 和加工

E up n Ma u a t n e h oo y No3, 01 q i me t n f cr gT c n lg . 2 0 i

凸轮轴加工 中 CB N磨 削技术 的应用与研究

彭欣健 , 剑 徐

( 九江职业技术学 院 机 械工 程系 , 江西 九江 32 0 ) 3 0 7

加工质量 , 从而提高 了发动机的整体加工技术水平 。 凸轮轴作为发动机 的关键零件之一 ,对发 动机的动力特 性有着直接的影响。如何采用适 当的加工方法 , 达到零件 的尺

( )凸轮表 面易产生烧伤 、 2 裂纹 等缺 陷, 很难 提高生产效 率。由于凸轮磨削余量大且材料较难进行加工 , 普通磨料 砂轮 的性能很难适应 凸轮所期 望的加工性能 ,磨削质量 和生产效 率两者往往不能兼顾 。如所有的传统磨削加工一样 , 在磨削加

生产效率要求都很 高 , 加工难度较 大。 如何提 高磨削效率和加 工质量 ,是 凸轮轴磨削加工 中的关键 问题 。在进 行工 艺分 析 时, 主要应考虑 以下方面 :

() 1 机床 的特 性 :

() 4 综合经济效益不高 。 普通磨料砂轮的耐用度和使用寿 命低 , 频繁修整或 更换 , 需 使修 整工具损耗 加快 , 助时 间和 辅 劳动强度增加 , 既影 响了生产效率 , 又加大 了生产成本 。 另外 , 砂轮用量大 , 其质量波 动也 影响 了磨削工艺 的稳定性 , 因大 又 量磨削残物 的产 生 , 增加 了磨削液的过滤清理量 , 对环境造成

供大家写文献综述参考---凸轮磨损的研究综述与思考

文章编号:1004-2539(2010)08-0095-04凸轮磨损的研究综述与思考唐 琴1,2 章易程1 林晨岚1 廖志远2(1中南大学交通运输工程学院, 湖南长沙 410004)(2湖南工业职业技术学院机械工程系, 湖南长沙 410208)摘要 通过对国内外研究现状的调查总结,分析了目前凸轮磨损工程及仿真实验的研究现状,概述了凸轮磨损的预防措施,归纳了失效凸轮常用修复方法,最后对凸轮磨损问题研究在利用载荷谱进行实验研究、利用阶段磨损率进行仿真研究、利用在线自动修复实现防修结合等方面提出了有益的建议。

关键词 凸轮磨损 工程实验 仿真实验 预防 修复Overview and Consideration on Cam WearTang Qin1,2 Zhang Yicheng1 Lin Chenlan1 Liao Zhiyuan2(1School of Traffic and Transportation Engineeri ng,Central South University,Changsha410004,China)(2Department of M echanical Engineeri ng,Hunan Industry Pol ytechnic,Changsha410802,China)Abstract Based on the investigation and summary of the research research status about cam wear at home and abroad,the research status on the engineering experiment and simulation e xperiment of cam wear are analyzed.Pre caution measure against ca m wear are summarized and c om mon repairment methods of failure ca m are present.Finally, some helpful suggestions against cam wear,such as experimental study with load spectra,simulation study with the different wear rate at different wear phase,on line auto repairing for the combination of precaution and repairment are proposed.Key words Ca m wear Engineering experiment Simulation experiment Precaution Repairment0 引言凸轮机构是典型的常用机构之一。

谐波减速器凸轮磨削加工误差原因分析与改进方法

谐波减速器凸轮磨削加工误差原因分析与改进方法发布时间:2023-01-16T02:25:13.529Z 来源:《科学与技术》2022年第8月第16期作者:李青[导读] 谐波减速器由于具有传动精度高、传动比范围大、承载能力高、结构简单、体积小、质量轻、传动平稳、传动效率高等优点,现今被广泛应用于航空航天、工业机器人、精密医疗等领域。

李青陕西渭河工模具有限公司陕西省宝鸡市722405摘要:谐波减速器由于具有传动精度高、传动比范围大、承载能力高、结构简单、体积小、质量轻、传动平稳、传动效率高等优点,现今被广泛应用于航空航天、工业机器人、精密医疗等领域。

谐波减速器由柔轮、刚轮和波发生器三个基本构件组成。

谐波减速器的失效形式主要表现为减速器内部各接触区域润滑状态不良引起的材料摩擦磨损,进而导致其工作噪声加大、精度下降。

目前,国外谐波减速器刚轮材料多采用球墨铸铁,国内谐波减速器刚轮材料多采用合金钢,且国内谐波减速器市场主要被进口产品占据。

刚轮制造多采用慢走丝、插齿工艺,此种工艺存在效率低、成本高等缺点。

关键词:谐波减速器;凸轮;加工误差;包络关系引言被广泛应用于工业机器人、航空航天、雷达、医疗器械等领域。

谐波减速器主要由波发生器、柔轮和刚轮三大部件组成,波发生器使柔轮产生可控的弹性变形波,通过与刚轮的互相作用,实现运动和动力的传递。

波发生器是由柔性轴承和具有特定几何外轮廓的凸轮组成,凸轮的外轮廓与柔性轴承的内圈配合迫使柔性轴承变成凸轮的等距线,因此凸轮的外轮廓直接影响波发生器的形状。

谐波减速器的传动性能受波发生器作用下的柔轮波动变形影响,因此提高凸轮外轮廓的加工精度对谐波传动至关重要。

谐波减速器凸轮量产通常采用专用随动磨床磨削加工,这些专用磨床一般是在FANUC数控系统的基础上开发一些优化模块,能够高效率加工各种廓线类型的凸轮结构。

受限于专用磨床设备资源,在研发阶段采用普通随动磨床加工凸轮也是常见的方式,本文以某款谐波减速器凸轮为例,阐述设备A试制过程中加工误差出现的原因及其相应的处理方法。

摇摆式凸轮轴数控磨削插补算法及控制策略研究

摇摆式凸轮轴数控磨削插补算法及控制策略研究*贾振元 郭东明 傅南红 王振国 郭丽莎(大连理工大学机械工程学院 大连 116024)摘要 根据摇摆式凸轮轴磨削运动几何原理,提出了一种多约束凸轮轴凸轮型线数控磨削插补技术,建立了以凸轮矢角θ为参变量的插补算法模型。

给出了插补过程与实时伺服相分离的前后台式控制策略思想,并验证了插补算法的精度和效率,为研制摇摆式凸轮轴数控磨床提供了理论参考。

叙词: 凸轮轴 摇摆式 多约束 插补 前后台中图分类号: TH161.1* 大连市科技攻关资助项目。

20000409收到初稿,20000927收到修改稿0 前言目前生产中普遍采用靠模仿形磨削来加工凸轮轴,由于靠模或砂轮磨损导致升程尺寸超差,同时工件转速也影响工件精度。

实践表明,工件转速与凸轮升程超差(如桃尖下陷,切面加厚)、磨削烧伤和裂纹以及凸轮表面上产生波纹、棱面、线迹等振痕有很大的关系。

数控技术广泛应用于凸轮轴磨床,不仅实现了高精度“软靠模”、砂轮磨损实时补偿,而且通过工件变转速磨削技术,控制工件在一周内的转速,达到磨削点线速度基本恒定来提高凸轮轴的加工精度。

随着工业控制PC 技术和伺服技术的发展,以交流伺服为驱动单元的计算机闭环数字控制系统已经成为数控技术的主流。

其中插补技术是计算机数控技术的一个核心模块,插补算法的精度和速度优劣与否将直接影响CNC 系统的性能。

本文从摇摆式凸轮轴磨削的机理入手,详细讨论实现凸轮轴数控磨削凸轮型线插补算法的原理和控制方法,为摇架式仿形凸轮轴磨床数控化提供了理论基础。

1 插补算法思想摇摆式凸轮轴磨削实质上是控制主轴转角 和摇杆摆角Χ的加工过程。

图1表示了刀具砂轮包络凸轮毛坯工件的几何关系。

摇杆回摆、凸轮工件绕基圆中心旋转与刀具砂轮高速运转相互创成包络,最终获得凸轮廓形型线。

A 为砂轮中心,O 1为凸轮基圆中心,O 为摇架中心,取摇架中心O 为坐标原点,O 1-x 1y 1为凸轮工件动坐标系。

发动机凸轮轴高效磨削形状误差分析与智能补偿

发动机凸轮轴高效磨削形状误差分析与智能补偿随着信息技术的飞速发展,利用智能融合技术可以极大提高产品的质量和生产效率。

凸轮形状误差直接体现自动磨削系统的加工精度,采用两轴交叉耦合误差补偿,保证砂轮进给和工件旋转运动符合既定数学模型,自动识别凸轮曲线的凹凸类型以及同心度,同步计算各段曲线的最小曲率半径。

由于磨削力扰动、砂轮、机床稳定性等会降低形状误差精度,结合交叉耦合形状控制器,采用特殊凸轮的数学模型结合计算机仿真技术进行理论验证,不断修正边界条件,利用不断积累的工艺知识库,实现凸轮磨削形状误差的智能补偿,从而提高凸轮磨削质量与效率。

标签:凸轮轴;高效磨削;形状误差引言我国虽然在汽车零部件产业取得了巨大进步,但整个行业仍存在着数量多、规模小、产业化水平低等问题。

针对现有数控磨床加工凸轮轴磨削形状误差要求很难保证精度要求等技术难题,本文通过高效磨削研究,引入磨削状态自我感知技术,基于磨削系统自学习、自优化功能的工艺优化特性,对磨削系统形状误差分析与智能补偿进行研究,利用模型、深度学习等算法挖掘内蕴的工艺知识;通过对工艺知识的自动化组织,形成工艺知识库并优化,达到提高凸轮磨削质量与效率的目的。

凸轮磨削是由工件旋转轴与砂轮进给轴按照凸轮型线数学关系联动磨削加工实现的,采用两轴联动各轴独立控制的方式,通过插补算法可以使輸入到两个伺服系统的给定值保持一定的联动关系,但由于机械和电气双方面的影响,伺服系统及传动机构的综合输出却无法保证相应的数学关系。

凸轮轴数控磨削加工中影响凸轮形状精度的误差来源可分为四类:①结构误差;②磨削过程;③动态特性、控制器与外部干扰④砂轮因素。

总的形状误差是这六种误差综合作用的结果。

针对误差来源,可从以下两个方面降低误差:一是提高单轴伺服系统的性能,减小跟踪误差;二是对两轴运动实现耦合控制,以期提高工件的形状加工精度。

一、变形误差凸轮轴磨床磨削时,C轴和X轴联动,所以只要求出砂轮位移X与凸轮轴转角φ的关系式,并由关系式生成数控指令即可进行磨削加工。

影响凸轮非圆磨削精度的主要因素分析

影响凸轮非圆磨削精度的主要因素分析摘要:凸轮加工精度对发动机和柴油机性能起决定性的作用,所以其加工质量和加工效率将直接影响到汽车工业和船舶行业的发展。

本文主要对于影响凸轮非圆磨削精度的主要因素进行探讨,对下一步进行凸轮加工设计具有一定帮助。

关键词:凸轮非圆磨削升程误差随着科学技术的进步和相关领域的发展,各种新的磨削原理与方法层数不穷,磨削在提高加工效率和精度,拓展其加工应用的范围等方面也取得了长足的进步[1,2]。

本文则主要对于影响凸轮非圆磨削精度的主要因素进行探讨。

1 机床特性对磨削精度的影响1.1 砂轮架的不平衡分析高速随动磨床砂轮架系统的不平衡主要有两个来源:一是主轴,主轴在设计上一般都使它相对于旋转轴线是轴对称的,但是由于工艺上的一系列因素,最后装配完毕的转子总是不能做到质量上的完全对称,也就是存在一定的不平衡量,这种不平衡通常称之为原始不平衡,且主轴的偏心质量往往是分布在若干个不同的回转平面内,将会形成惯性力偶,因此对主轴需要进行静平衡和动平衡。

二是砂轮的不平衡,磨削会改变砂轮的平衡,砂轮的不平衡是随着工作的进行而不断变化的,需要随时调节砂轮的不平衡以降低其对加工系统的影响。

那么有必要对主轴不平衡在高速磨削中的影响以及砂轮的不平衡在高速磨削中影响分别进行研究。

(1)主轴的不平衡分析。

高速磨削时,磨床各运动部件之间作速度很高的相对运动,运动副接合面之间将发生急剧的摩擦和发热,高的运动加速度也会对磨床产生巨大的动载荷。

虽然高速机床的“主轴单元”动态性能好,回转精度一般可以做小于1μm,但高速旋转状态下所产生的惯性力却很大,远远大于磨削加工时作用在主轴轴承上的磨削力。

通过数据比较,可以看出高速磨床因不平衡引起的惯性力是普通磨床的10倍左右,因此高速磨床的结构,与传统磨床相比,应具有更高的静态、动态刚度和更高的抗振性。

(2)砂轮的不平衡分析。

由于砂轮并非是均质组织体。

砂轮系统的重心总是偏离主轴中心。

毕业论文-凸轮机构建摸,受力分析和运动仿真与分析研究

摘要凸轮是一具有曲面轮廓的构件,一般多为原动件(有时为机架);当凸轮为原动件时,通常作等速连续转动或移动,而从动件则按预期输出特性要求作连续或间隙的往复运动、移动或平面复杂运动。

本文主要介绍凸轮的大体概念与凸轮廓线的设计计算,以及后期使用Pro/E软件仿真其廓线。

凸轮轮廓曲线是凸轮机构设计的关键,常用的设计方法有解析法和图解法。

本文将对这两这种方法进行大致分析与应用设计,利用Pro/E软件绘制凸轮机构实体模型,并用Pro/E软件自带的Pro/MECHANICA Motion插件设计凸轮机构运动模型,进行机构运动学仿真分析,可以较准确掌握机械产品零部件的位移、速度和加速度等动力学参数,进而可分析机构动作的可靠性。

主要技术要求为:熟悉凸轮设计基本原理及相关理论计算;凸轮机构运动仿真及受力分析;指定内容的翻译和Pro/E软件的熟练应用。

本文将重点研究凸轮机构建摸,受力分析和运动仿真与分析。

通过理论上的计算和研究,结合图解以及解析的方法,算出凸轮廓线的大致数据,用Pro/E软件将其绘制出,进行运动仿真,记录和研究其位移、速度和加速度等动力参数,最后分析出机构动作的可靠性。

使以后工作中,可以更准确掌握机械产品零部件的动力方面个参数,减少事故的发生,降低设计的难度。

关键词:凸轮;廓线设计;Pro/E;三维造型;仿真。

AbstractCam is a component with a surface profile is generally more dynamic pieces of the original (sometimes for the rack), when the cam piece to its original form, it is usually in a row for the constant rotation or move, and the follower output characteristics according to the requirements expected for continuous or reciprocating motion of the space, move, or the complexity of sports plane. This paper mainly introduces the general concept of the cam and cam profile design and calculation, and the latter the use of Pro / E software simulation of its profile.Cam cam curve design is the key to the design of methods commonly used analytical method and graphical method. In this paper, two such methods will be more or less analysis and application design, use of Pro/E software cam solid model rendering, and Pro / E software comes with the Pro/MECHANICA Motion cam plug design movement model, the kinematics Simulation can b a more accurate knowledge of machinery parts and components of displacement, velocity and acceleration, such as kinetic parameters, which can analyze the reliability of body movement.The main technical requirements are:familiar with the basic principles of cam design and related theoretical calculation; cam mechanism motion simulation and stress analysis; specify the contents of the translation and Pro/e application software proficiency.This article will focus on cam modeling, stress analysis and motion simulation and analysis. Through theoretical calculations and research, combined with graphical and analytical methods, calculate the approximate convex contour data, using Pro/E software to draw, simulation exercise, record and study the displacement, velocity and acceleration and other dynamic parameters, Finally, the reliability of the agency action. So after work, can be more accurate machinery parts and components of the dynamic parameters, to reduce accidents, reduce the difficulty of design.Keywords:Cam, Profile Design ,Pro/E, Three-dimensional shape,Simulation.目录1绪论 (1)1.1选题意义 (1)1.2 仿真技术的发展 (3)1.3 Pro/Engineer在机械制造中的应用 (5)1.3.1 Pro/Engineer软件介绍 (5)1.3.2Pro/E在我国机械行业中的应用 (8)2凸轮轮廓线的设计 (10)2.1绪论 (10)2.2 凸轮机构的分类 (11)2.2.1 按两活动构件之间的相对运动特性分类 (11)2.2.2 按从动件运动副元素形状分类 (11)2.2.3 按凸轮高副的锁合方式分类 (11)2.3从动件运动规律 (12)2.3.1 基本运动规律 (12)2.4 凸轮轮廓线的设计 (14)2.4.1凸轮轮廓曲线的计算 (14)2.5凸轮机构基本尺寸的确定 (17)2.5.1凸轮机构的压力角及许用值 (17)2.6.2凸轮理论轮廓的外凸部分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

’

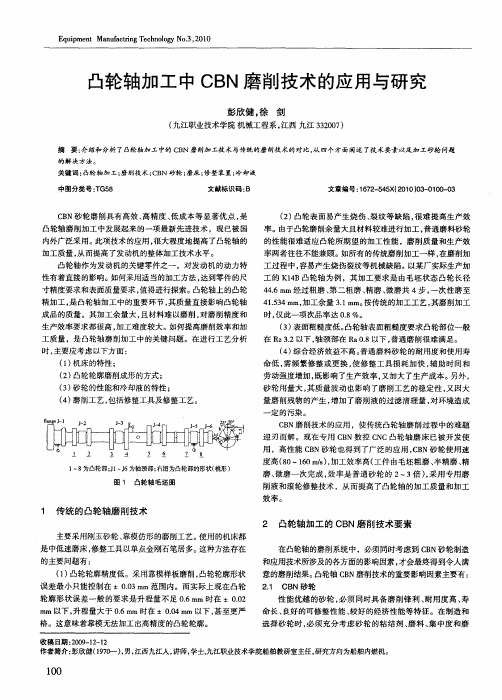

图 1 凸 轮 受 力 分 析

1 磨 削 力 引 起 凸轮 轴 的 扭转 对 C 轴 位 置 的 影 响

在实 际磨 削过 程 中 ,砂轮 对 工件 产 生 的法 向磨 削 力

由 图中知 :

= X s i n D

= X C O S 1 3

+ = x s i n 1 3 + × c o s 1 3

部分机械刚度K 。 和 电机 闭环伺服刚度K M ,在波动 扭矩 T ^ 作用下凸轮和 电机轴间存在动态扭角 ,造成凸轮零件

磨 削力 分别 在 极径 O A 方 向和垂 直 于O A方 向的 方 向进 行

分 解 , 极 径 OA方 向 的作 用 力 不 会 对 工 件 产 生 扭 转 力

矩 , 只会 对 工 件产 生径 向弯 曲 力 ;而 垂 直于 O A方 向 的

方 向的变 形 对 外 圆精 度 无 影 响 。而 在x. C 两轴 联 动 凸轮 磨 削 加工 过程 中 ,凸轮 外 表面 上 各个 磨 削 点所 受磨 削 力 的大 小及 方 向随 着 凸轮 转 角 的 变化 而 不 断 变化 …。 由于 波 动变 化 的磨 削 力 以及 不 断变 化 的极 径 ,会 导致 凸轮轴 产 生动 态 的扭 矩 变形 ,偏 离理 论位 置 ;切 点 跟踪 磨 削运

第3 7 卷

第7 期

2 0 1 5 — 0 7 ( 下) [ 8 7 1

则 凸轮所 受 的扭转 力矩 为 :

=

七 ' X C O S - 1 ( 1 一

p W)

= X p ( q ) )

( 4 )

由于 C 轴 传 动 系 统 的 刚度包 括连 接 装 卡 拨叉 等 弹 性

动 中 ,头 架在 单 边驱 动 作用 下 ,其 所 受 的重 力 、磨 削力 等 对 凸轮 轴 造 成弯 曲变 形量 同样 会 影 响 到X. C轴 的 位 置 关 系 ; 同时磨 削 力 的不 断 变化 ,对 于 砂轮 架 的直 线 进给 产 生 位置 偏 离 , )

D o i :1 0 . 3 9 6 9 / J . i s s n . 1 0 0 9 -0 1 3 4 . 2 0 1 5 . 0 7 ( 下) . 2 7

0 引言

外 圆磨 削加 工过 程 中 ,磨 削 力只 会 引起 轴 向 的弯 曲

变 形 ,此 变形 对 于 同一 截 面上 的径 向影 响恒 定 ,且 圆周

收稽 日期 2 0 1 5 —0 2 - 2 5 基金项 目 国家 自然科学基金 :非 圆磨 削廓形误 差形成机理与约束控制方法研究 ( 5 1 3 7 5 0 5 6 );北京市 自 然科学基金 : 回转类 复杂型线零件高效精密磨 削过程 力. 位耦合控制研究 ( 3 1 4 2 0 0 9 ) 作者简介 陈秀梅 ( 1 9 7 0一),女 ,河北沧 州人,副教授 ,博士研究生 ,研究方 向为先进制造技术和机床数字控制 。

又 根据 :

p— t a n

咖

F 和切 向磨 削 力F 产 生 的 扭转 作 用 变 形会 造 成 工 件 转 角

误 差 ,使 磨 削 时砂轮 架 进 给位 移 量与 之 不 匹配 ,从 而造

( 1 )

成 零 件 的 加 工误 差 。 图 1 所 示 为 凸轮 的受 力 分 析 。 凸轮 的 轮廓 曲面 极 坐标 方 程 为 P=P ( ( p ) ,在 磨 削点A处 ,沿 切 线 做 曲率 圆 ,其 圆心 为0, 。C 轴 以角速 度 ∞ 带 动 工件

( 1 . 机械科学研究 总院,北京 1 0 0 0 4 4 ;2 . 北京信息科技 大学 ,北 京 1 0 0 1 9 2 )

摘 要 : 为 了控 制凸轮加工中的轮廓误差 ,高效 、高精度地提高凸轮的廓形精度 ,研究影 响× 一 O 两轴联 动的伺服跟踪效果。通过对凸轮轴及砂轮的受力分 析 ,寻求磨削 力对于x 、c 轴跟踪位置的影 响 关系 ,提高X - C 联动跟踪位置的准确性 。分别建 立了X 轴、c 轴的力一 变形关系数学模型 ,对于

作用力F 对被加工工件将产生扭转作用 ,以带来c 轴 的

角度 位 置误 差 ,造成 工件 与砂 轮架进 给位 移 量不 匹配 。

运 动和 凸轮 轴 的 旋转 ( c 轴 )运 动 的 影 响 。从 研 究磨 削 力 在x轴 与 C 轴 运 动 方 向 的分 矢 量 入 手 ,获 得 磨 削力 对 两 个轴 运 动 的 影 响关 系 模 型 ,从 而研 究磨 削 力对 x 轴 与 C 轴 的位 置 跟踪 精度 的影 响 。

凸轮磨削 力对X— C 联动位置影响研究

Resear ch on t he i n f l uence of t he cam gr i ndi ng f or ce and X- C posi t i on

陈秀梅 ,韩秋实 ,彭宝营 ,李启光

CHEN Xi u . me i 。 ’ 。HA' N Qi u . s h i ,PENG Ba o — y 。 n ,L l Qi . g u a n g .

轴 旋 转 ,X轴 带 动 砂轮 做 往 复 直 线 运动 ,x— C两 轴联 动 整 理得 到 :

( 2 )

实 现 非 圆 曲面 轮廓 加 工 。在 磨肖 Ⅱ 点A处 , 凸轮 受 到法 向

磨削力F 和切 向磨削力F 的作用 ,将 法向磨削力和切 向

丽

丽

( 3 )