凸轮轴的检测优秀课件

中职教材 26-汽车运用与维修-《凸轮轴测量》

凸轮轴的轴颈因工作负荷较小且润滑良好,因而磨 损较小。主要有磨损、脱皮、擦伤等。

原因: 凸轮轴工作是处于交变和滑动载荷,加之 润滑条件差,润滑不均匀,以及有时出现挺杆运动阻力 加大等因素造成。

后果:造成配气相位不正时,使气门打开时间缩短、 开度不够,造成进气不足、功率下降。

◆2、凸轮轴的变形

凸轮轴的变形主要是弯曲。 原因:挺杆阻力及摇臂摆动阻力过大和各道轴承

间隙不均等所致。 后果:会破坏配气相位和产生噪声。

三、凸轮轴的检测

1、实训准备: ◆百分表 ◆磁性表座 ◆外径千分尺 ◆V形铁 ◆平板 ◆凸轮轴(清洁干净、内表面光滑,可以测量)。

2、具体操作:

1)凸轮高度测量 用外径千分尺测量凸轮的高度,一般磨损

不得大于0.5~1.0mm。以最小一只凸轮为准。

2)凸轮轴弯曲度

磁性表座的搭接

表座的连接

连接横接杆(安装百分表的杆)

横接杆(安装百分表的杆)已连接完毕

安装百分表的接头

最后接成下图。

操作步骤: ①将凸轮轴擦净,用V形铁平支在检验平板上。 ②将百分表用支架支在凸轮轴中间的一道主轴颈上, 使表的触头抵在轴颈上,把表盘“0”转到与指针对 齐。 ③转动曲轴360°找到最小、最大读数,记下表针 的摆动的量程(最大、最小读数之差),此值为凸 轮轴的跳动量。

开 工!

第二章 测量技术 第一节 凸轮轴的检验

一、说明工作任务

考核配时:10 分钟

操作步骤及技术要求 一、 检测并填表位:mm 凸轮轴径向圆跳 Nhomakorabea值 第 凸轮

高度值 二、操作规范

评分标准

评扣 定分

(由考评员指定凸轮号)

1. 测量方法错误每空单扣 40

发动机凸轮轴检查与维修

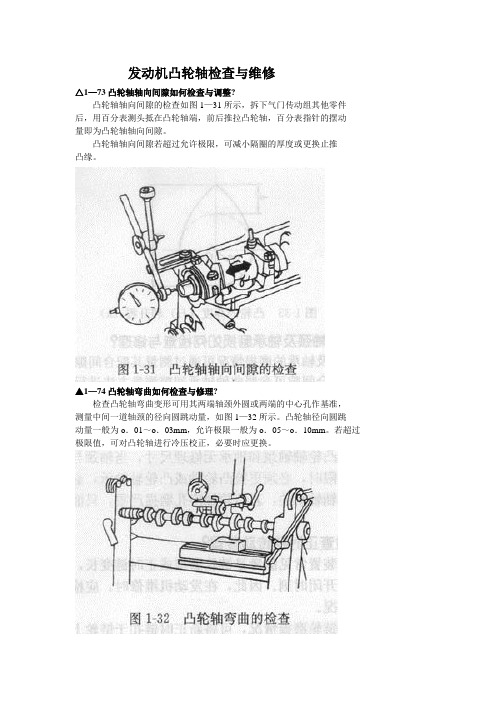

发动机凸轮轴检查与维修△1—73凸轮轴轴向间隙如何检查与调整?凸轮轴轴向间隙的检查如图1—31所示,拆下气门传动组其他零件后,用百分表测头抵在凸轮轴端,前后推拉凸轮轴,百分表指针的摆动量即为凸轮轴轴向间隙。

凸轮轴轴向间隙若超过允许极限,可减小隔圈的厚度或更换止推凸缘。

▲1—74凸轮轴弯曲如何检查与修理?检查凸轮轴弯曲变形可用其两端轴颈外圆或两端的中心孔作基准,测量中间一道轴颈的径向圆跳动量,如图1—32所示。

凸轮轴径向圆跳动量一般为o.01~o.03mm,允许极限一般为o.05~o.10mm。

若超过极限值,可对凸轮轴进行冷压校正,必要时应更换。

吸粪车小型吸粪车吸污车小型吸污车http://cheng_ △1—75凸轮磨损如何检查?凸轮的常见故障有表面磨损、擦伤和麻点剥落等,其中以磨损最为常见。

凸轮的磨损是不均匀的,一般凸轮的顶尖附近磨损较严重。

凸轮磨损后,凸轮高度减小,会使气门的最大升程减小,影响发动机工作时的进排气阻力。

因此,凸轮的磨损程度可通过测量凸轮的高度(H)或凸轮升程(h)来检查,凸轮的高度(H)和升程(h)如图1—33所示。

凸轮高度可用外径千分尺或游标卡尺测量,凸轮升程为凸轮高度与基圆直径之差。

凸轮高度或升程若超过允许极限,应更换凸轮轴。

▲1—76凸轮轴轴颈及轴承磨损如何检查与修理?凸轮轴轴颈及轴承的磨损情况可通过测量其配合间隙来检查,凸轮轴轴颈与轴承配合间隙可参照曲轴轴承间隙测量方法进行测量。

凸轮轴轴颈与凸轮轴轴承的配合间隙一般为0.02~0.10mm,允许极限一般为0.10~0.20mm。

有些发动机的凸轮轴轴颈允许修磨,当凸轮轴轴颈与凸轮轴轴承配合间隙超过允许极限时,可磨削凸轮轴轴颈,并选配同级修理尺寸的凸轮轴轴承。

多数发动机凸轮轴轴颈和轴承无修理尺寸,当轴颈与轴承的配合间隙超过其允许极限时,必须更换凸轮轴或凸轮轴轴承,必要时两者一起更换。

对无凸轮轴轴承的,若凸轮轴座孔磨损严重,只能更换汽缸体或汽缸盖。

凸轮机构课件(精选优秀)PPT

凸轮转角δ0称为推程运动角。

停

单元4 凸轮机构

因凸轮BC段轮廓为圆弧,故凸轮转过角度δs,从动件静止不 动,且从动件停在最高位置,这一过程称为远停程。

凸轮转角δs称为远停程角

初始速度v=0,推程的前h/2的速度方程为υ=at

表4-1 凸轮机构的类型及特点

单元4 凸轮机构

图4-2 凸轮机构示意图 1-凸轮 2-从动件 3-机架

退出 首页

任务1 认识凸轮机构

2.凸轮机构的应用特点

(1)优点 结构简单紧凑、工作可靠、设计适当的凸轮轮廓曲线,可使从动件获得任意 预期的运动规律; (2)缺点 凸轮与从动件(杆或滚子)之间以点或线接触,不便于润滑,易磨损,只选 用于传力不大的场合,如自动机构、仪表、控制机构和调节机构中。

退出 首页

单元4 凸轮机构

任务1 认识凸轮机构

练习题

1.选择题:

⑴ 凸轮轮廓与从动件之间的可动连接是( )

A.移动副 B.转动副

C.高副

⑵( )决定从动件预定的运动规律。

A.凸轮转速 B.凸轮轮廓曲线 C.凸轮形状

⑶凸轮机构中,主动件通常作(

)

A.等速转动或移动

B.变速 转动

C.变速移动

⑷凸轮与从动件接触处的运动副属于(

圆柱凸轮

单元4 凸轮机构

圆柱凸轮是一个在圆柱面上开有 曲线凹槽或在圆柱端面上作出曲 线轮廓的构件,它可看做是将移 动凸轮卷成圆柱体演化而成的

退出 首页

任务1 认识凸轮机构

从动件类型 尖顶从动件

滚子从动件

图例

平底从动件

单元4 凸轮机构

特点

构造最简单,但易磨损,只适用于 作用力不大和速度较低的场合(如用 于仪表等机构中)

凸轮轴位置传感器的教学课件

1.5.2凸轮轴位置传感器的安装位置

1.5.3磁阻元件式凸轮轴位置传感器结构与原理

1、结构及组成: 磁阻元件式凸轮轴位置传感器由信号发生器、磁铁和用树脂封装

的信号处理电路的集成电路模块组成。 2、磁阻效应:

当传感器的刺头这个对转子凹槽时,磁力线向两侧的叶片分布, 构成闭合磁路,此时磁阻元件电阻较小,通过磁阻元件的磁力线较少, 磁场强度较弱,且磁力线和磁阻元件成一定角度。此时磁阻元件输出 5V高电平信号;

学 习 小 结

小结

• 凸轮轴位置传感器的可变气门正时(VVT)传感器(G信号)有 磁铁和磁阻元件组成,VVT凸轮轴主动齿轮有一个信号盘,信号 盘的外圆周上有3个齿。齿轮旋转时,信号盘和耦合线圈间的气隙 会发生改变,从而影响磁铁。结果,磁阻材料的电阻会发生波动。 凸轮轴位置传感器将齿轮旋转数据转换为脉冲信号,并将这些脉 冲信号发送到ECU来确定凸轮轴角度,ECU利用此数据来控制燃 油喷射时间和喷油正时。

1.结构组成: 触发叶片型霍尔式凸轮轴位置传感器安装在发动机进气凸轮的一端,

其结构如右图所示。它主要由霍尔传感器和信号转子组成,它被广泛 用于大众轿车上。

信号转子或叫做触发叶轮,安装在进气凸轮上,用螺栓和座圈固定。 信号转子的隔板又叫做叶片,在隔板上有一个窗口,窗口对应产生的 信号为低电平信号,隔板对应产生的信号为高电平信号。霍尔传感器 主要由集成电路、永久磁铁和导磁片组成。

实 践 技 能

1.5.5 丰田花冠1ZR发动机曲轴位置传感器故障检修

1、查资料图,读电路图 2、确认故障点

• 故障自诊断步骤

• (1)将V.A.G1552连接到诊断插座。 • (2)打开点火开关,输入“发动机电子系统”地址码01,

凸轮曲线测量ppt

=ALIGNMENT/START,RECALL:, LIST= YES ALIGNMENT/END MODE/MANUAL LOADPROBE/DZ TIP/T1A90B90, SHANKIJK=-1, 0, 0, ANGLE=90

=FEAT/PLANE,RECT,TRIANGLE THEO/10,0,-350,0,0,1 ACTL/196.025,277.783,-587.813,-1,0,0 MEAS/PLANE,4 ENDMEAS/

=ALIGNMENT/START,RECALL:STARTUP, LIST= YES ALIGNMENT/LEVEL,ZPLUS,PLA1 ALIGNMENT/TRANS,ZAXIS,PLA1 ALIGNMENT/END

=FEAT/CIRCLE,RECT,IN,LEAST_SQR THEO/-0.1,50,0,0,0,1,6 ACTL/-561.24,279.73,-0.955,0,0,1,5.257 MEAS/CIRCLE,4,WORKPLANE ENDMEAS/

90

72

45

18 0

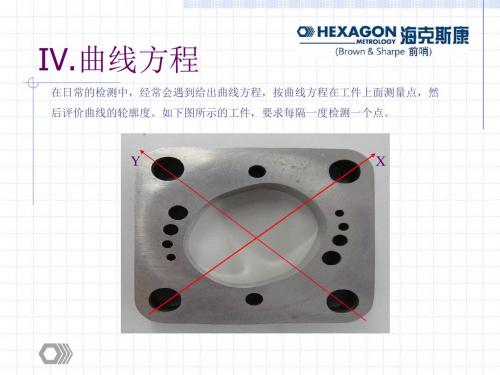

IV.曲线方程:象限变化

4个象限的曲线分别关于 X轴、Y轴对称,根据这 一特性得到二、三、四 象限曲线的方程。

第二象限方程: R=23.840 R=23.840-(72-A)^2/486 R=20.840+(A-18)^2/486 R=20.840

第三象限方程: R=20.840 R=20.840+(A-18)^2/486 R=23.840-(72-A)^2/486 R=23.840

第四象限方程: R=23.840 R=23.840-(72-A)^2/486 R=20.840+(A-18)^2/486 R=20.840

凸轮轴的检测说课PPT

三、教学过程

10分钟

资讯

1

5分钟

计划决策

2

凸轮轴的检测

5Байду номын сангаас

5分钟

评价

4

检查

5分钟

20分钟

实施

3

三、教学过程——资讯

导入: 一辆汽车的发动机

已确认出凸轮轴的损伤 导致发动机性能下降, 现需要判断其损伤情况 从而确定维修方案。

要判断出凸轮轴的损伤情况,先得知道凸轮轴会 出现哪些常见的损伤,这些损伤如何确定,如何维修。 因此,自然引出对凸轮轴的检测方法及其维修判断。

学生在这个环节里通过教材和资料,掌握凸轮轴 的结构,了解其检测方法及所用到的测量工具。

三、教学过程——计划决策

通过资讯学习到的内容,小 组讨论拟定凸轮轴检测的实施计 划,确定每个组员的任务。期间 教师提供适当的帮助进行决策。 选择好正确的测量工具

实施计划

组员姓名

任务

三、教学过程——实施

1.根据制定的实施计划结合实训报告,对凸轮轴的弯度、 轴颈和桃尖进行测量 2.记录并计算好数据 3.查询各参数的标准值进行分析判断 4.进行7S管理

四、教学反思

亮点

①分组讨论学习,增强了学生的沟通 协作能力,在遇到困难时通过相互交 。流能解决问题,提高了学习效率; ②理实一体化教学,把握住学生的兴 趣点——实际操作,其中渗入理论知 识,理论与实践相结合,学习效果好

不足

每个小组完成任务的进度不一致,对 先完成任务的小组没有事先做好安排, 应该让他们到其他小组进行比较交流, 对自己做出更好的评判。

教师在5个小组中巡回指 导,同时记录学生在操作时出 现的问题,作为评价依据,也 便在最后总结阶段提醒所有学 生,避免下次出现同样的问题。

发动机曲轴凸轮轴位置传感器ppt精选课件

(1)日产汽车

1.结构 信号盘 信号发生器

.

光电式曲轴位置传感器的结构示意图

.

信号盘

• 遮光盘(转盘):安装在 分电器轴上,随分电器轴 一起转动,外围均布有 360个光孔,靠内均布有 6个光孔,其中有一个较 宽的光孔。

• 遮光盘光孔的数目决定信 号数目,光孔的位置和形 状决定信号波形。

.

信号发生器

=28.75/115=0.25ms • 每个凸齿、每个齿缺对应3°

每1°曲轴转角对应时间: 0.25ms/3°=0.083ms

.

• 假设大齿缺后第一个凸齿信号为上止点前 60° 0.083ms×60°=5.0ms 1缸点火提前角为上止点前20° 0.083ms×20°=1.67ms

ECU接收到1缸上止点前基准信号(大齿缺 信号)后3.33ms时刻,点火,实现提前 20°点火。

.

2 霍尔式传感器结构及工作原理

霍尔效应

• 通有电流I的白金导体(半导体)垂直于磁力线放入 磁感应强度为B的磁场中时,在白金导体横向侧面 上就会产生一个垂直于电流方向和磁场的电压VH, VH与通过半导体的电流I和磁感应强度B成正比,当 取消磁场时电压立即消失。

.

1) 霍尔式传感器结构及工作原理

结构原理分析:

.

3、光电式凸轮轴/曲轴位置传感器

光电式曲轴转角传感器的工作原理与结构 a)工作原理图 b)结构图 c)转盘

1-输出信号 2-光敏二极管 3-发光二极管 4-电源 5-转盘 6-转子头盖 7-密封盖 8-波成形电路 9-第一缸120°信号缝隙 10-1°信号缝隙 11-120°信号缝隙

.

遮光盘旋转,当外圈孔对准光源时,光接收器导 通,输出高电平;当孔离开光源时,光接收器截 止,输出低电平。遮光盘不停旋转,产生脉冲信 号。

曲轴位置传感器和凸轮轴位置传感器的工作原理与检测PPT课件

【信号类型】频率信号 发动机转速↑→信号频率↑→信号振幅不变

曲轴位 置传感

器

ECU

检测

点火开关转至ON位,检测电脑侧1和2端子间电压为12V。脱开曲轴位置 传感器的导线连接器,把点火开关置于“ON”,信号电压应为4.8-5.2V,搭 铁与地间应为0Ω(导通)。起动发动机,信号电压大小应符合要求。

三、霍尔式曲轴与凸轮轴位置传感器

霍尔式曲轴与凸轮轴位置传感器电路及其检测

信号类型 脉冲频率信号 发动机转速↑→信号频率↑→信号振 幅不变

电源

传

感 器

同步信号 搭铁

ECU

电压检测

点火开关转至ON位。 检测A、C之间的电压应为8V。 B、C间输出的信号电压应为5V到 0V交替变化。

电阻检测

✓ 点火开关置于“OFF”位置,拔下 曲轴位置传感器导线连接器,用万 用表Ω档跨接在传感器侧的端子AB或A-C间,此时万用表显示读数为 ∞(开路),如果指示有电阻,则 应更换曲轴位置传感器。

整理整顿清洁清扫素养整理整顿清洁清扫素养磁感应式曲轴位置传感器示波波形图磁感应式曲轴位置传感器示波波形图磁感应式曲轴传感器故障检测单磁感应式曲轴传感器故障检测单检测点检测点检测电阻值检测电阻值标准值标准值检测波形检测波形曲轴位置传感曲轴位置传感器本体电阻器本体电阻75075095095011与与pin15pin15之间之间电阻值电阻值0505极值极值151522与与pin34pin34之间之间电阻值电阻值0505极值极值1515故障点描述故障点描述思考思考描述曲轴位置传感器和凸轮轴位置传感器的描述曲轴位置传感器和凸轮轴位置传感器的工工作原理

【安装位置】曲轴、凸轮轴、飞轮或分电器处。两传感器 有安装在一起的,也有分开安装的

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

凸轮轴颈尺寸检测表

EQ6100:单位:mm

Ⅰ—Ⅰ截面 Ⅱ—Ⅱ截面 最大圆柱度误差

1—1方向

25.90

25.91

0.015

2—2方向 最大圆度误差

25.93 0.015

25.93 0.005

凸轮轴颈尺寸修理表

判断每道轴颈是否符合技术要求。技术要求:当圆度和圆柱 度误差:(EQ6100>0.015mm)时需进行修理。

超过0.05mm,应进行冷压校正或更换,校正后的弯

曲度应不大于0.03mm。

凸轮轴弯曲ຫໍສະໝຸດ 的检测凸轮轴颈尺寸检测凸轮轴轴颈磨损的检测:用外径千分尺测量凸轮轴轴颈尺 寸,计算圆度和圆柱度误差。

凸轮轴 颈尺寸

检测

若凸轮轴轴 颈尺寸的测 量值小于磨 损极限时, 应更换新的

凸轮轴。

凸轮轴颈尺寸判断

凸轮轴轴颈磨损的检测:用外径千分尺测量凸轮轴轴颈 尺寸,计算圆度和圆柱度误差。技术要求:圆度和圆柱 度误差:(EQ6100≤0.015mm)。要测量所有的凸轮轴轴 颈。

44.2

凸轮轴凸轮尺寸表1

凸轮损伤的检查: ⑴用检视法可以检查出凸轮表面擦伤和 疲劳剥落、麻点等 损伤。⑵用千分尺测量各个齿轮的高度值,与标准值对比, 小于规定值即为磨损。

凸轮轴凸轮损伤修理

凸轮损伤的修理 ⑴凸轮损伤和疲劳剥落,表面出现麻点,需更换新凸轮轴。 ⑵凸轮磨损后的修理 ①凸轮正常磨损后,其升程高度减少量: EQ6100在0-0.40mm, 之内。可直接在专用的凸轮轴磨床上修磨。

②当凸轮升程高度减 少量>0.40mm后,应 堆焊后再经凸轮轴磨 床磨削至标准轮廓尺 寸。

轴颈

凸轮

偏心轮 螺旋齿轮

凸轮轴的损伤

凸轮轴的损伤形式主要有 : 1)凸轮磨损、擦伤或表面 出现麻点; 2)凸轮轴弯曲变形; 3)轴颈磨损或擦伤; 4)正时齿轮轴颈鍵槽磨损。

凸轮轴弯曲的检查

将凸轮轴两端轴颈置于平台上的V型垫块上,如图

所示,用百分表触头与中间轴颈的表面接触(应有

1mm的压缩量),并缓转凸轮轴一圈,如最大弯曲度

测量凸 轮轴凸 轮尺寸

第三章(2) 凸轮轴的构造与维修

凸轮轴凸轮尺寸图解

凸轮磨损的检查与修理

– 检查方法:用外径千分尺检查凸轮高度或升程。 – 修理方法:修磨或更换。

凸轮高 度及升 程

凸轮轴凸轮尺寸表

凸轮损伤的检查 ⑴用检视法可以检查出凸轮表面擦伤和 疲劳剥落、麻点等损伤。 ⑵用千分尺测量各个齿轮的高度值,与标准值对比,小于规定值即为磨损。

凸轮轴的检测优秀课件

凸轮轴构造

功用:控制气门的开启和关闭,使其符合发动机的工作顺 序,气门开度的变化规律等要求。每一个进、排气门分别 有相应的进气凸轮和排气凸轮。构造:凸轮轴主要由凸轮、 轴颈、偏心轮和螺旋齿轮等组成。

材料:凸轮轴 一般采用优质 钢模锻而成, 也有用合金铸 铁或球墨铸铁 铸造而成。凸 轮与轴颈表面 经过热处理, 使之具有足够 的硬度和耐磨 性。

EQ6100:41.2(0 —— -0.40)mm;

技术要求: EQ6100在 0--0.40mm,之 内。可直接在专 用的凸轮轴磨床 上修磨。

凸轮轴凸轮尺寸表

机型

凸轮

单位:mm

高度

进气凸轮 40.86 — 41.2 EQ6100 排气凸轮 40.46 — 40.8

进气凸轮

44.2

CA6102 排气凸轮

单位:mm

凸轮轴颈及轴承的检查与修理

凸轮轴轴颈及轴承磨损的检查与修理 – 检查方法:检查配合间隙。 – 修理方法: • 有修理尺寸的,修磨凸轮轴,更换轴承。 • 无修理尺寸的,更换轴承或凸轮轴及轴 承均换。 • 无轴承的,座孔磨损后,更换缸盖或缸 体。

凸轮轴凸轮尺寸检测

凸轮损伤的检查:⑴用检视法可以检查出凸轮表面擦伤和 疲劳 剥落、麻点等损伤。⑵用千分尺测量各个齿轮的高度值,与标准 值对比,小于规定值即为磨损。