疲劳计算影响因素页PPT文档

合集下载

《飞机疲劳强度计算》课件

基于疲劳试验的方法

通过进行疲劳试验获取材料的 S-N曲线和疲劳极限,进而评 估结构的疲劳寿命。

试验参数

需考虑加载模式、温度、湿度 等试验参数。

试验成本

试验成本较高,且需要大量时 间进行试验。

不同计算方法的比较与选择

比较

基于应力的方法简单易行,但精度有 限;基于损伤的方法考虑因素较为全 面,但计算复杂;基于循环特性的方 法依赖于试验数据,成本较高。

详细描述

针对某型飞机起落架,通过分析起落架在起降、滑行和刹车过程中的应力分布、循环次数和材料特性,采用疲劳 分析方法和安全系数法,评估起落架的疲劳性能和寿命,以确保起落架的结构安全。

05

飞机疲劳强度计算的发展趋势与展望

基于大数据和人工智能的疲劳强度预测

总结词

利用大数据技术,对飞机结构进行全面 的疲劳强度分析,通过人工智能算法预 测结构疲劳寿命,提高预测精度。

基于损伤的疲劳强度计算

80%

损伤容限方法

通过引入裂纹扩展速率模型,预 测裂纹在循环载荷下的扩展行为 ,从而评估结构的剩余寿命。

100%

裂纹闭合效应

考虑了裂纹在载荷循环过程中闭 合的现象,提高了预测精度。

80%

适用范围

适用于已知初始裂纹尺寸的情况 ,常用于飞机结构的定期检查和 维护。

基于循环特性的疲劳强度计算

01

根据飞机结构和材料特性,建立 详细的有限元模型,用于模拟飞 机的应力分布和变形情况。

02

有限元模型应包括飞机的所有主 要结构部件,如机身、机翼、尾 翼等。

计算应力应变

利用有限元模型,计算飞机在各种载荷条件下的应力应变分 布。

考虑材料的弹塑性、蠕变等特性,确保应力应变计算的准确 性。

通过进行疲劳试验获取材料的 S-N曲线和疲劳极限,进而评 估结构的疲劳寿命。

试验参数

需考虑加载模式、温度、湿度 等试验参数。

试验成本

试验成本较高,且需要大量时 间进行试验。

不同计算方法的比较与选择

比较

基于应力的方法简单易行,但精度有 限;基于损伤的方法考虑因素较为全 面,但计算复杂;基于循环特性的方 法依赖于试验数据,成本较高。

详细描述

针对某型飞机起落架,通过分析起落架在起降、滑行和刹车过程中的应力分布、循环次数和材料特性,采用疲劳 分析方法和安全系数法,评估起落架的疲劳性能和寿命,以确保起落架的结构安全。

05

飞机疲劳强度计算的发展趋势与展望

基于大数据和人工智能的疲劳强度预测

总结词

利用大数据技术,对飞机结构进行全面 的疲劳强度分析,通过人工智能算法预 测结构疲劳寿命,提高预测精度。

基于损伤的疲劳强度计算

80%

损伤容限方法

通过引入裂纹扩展速率模型,预 测裂纹在循环载荷下的扩展行为 ,从而评估结构的剩余寿命。

100%

裂纹闭合效应

考虑了裂纹在载荷循环过程中闭 合的现象,提高了预测精度。

80%

适用范围

适用于已知初始裂纹尺寸的情况 ,常用于飞机结构的定期检查和 维护。

基于循环特性的疲劳强度计算

01

根据飞机结构和材料特性,建立 详细的有限元模型,用于模拟飞 机的应力分布和变形情况。

02

有限元模型应包括飞机的所有主 要结构部件,如机身、机翼、尾 翼等。

计算应力应变

利用有限元模型,计算飞机在各种载荷条件下的应力应变分 布。

考虑材料的弹塑性、蠕变等特性,确保应力应变计算的准确 性。

第7章机械零件的疲劳强度计算.ppt

图7.1~图7.3的载荷与时间坐标图称为载荷谱,可以用分析法 或实测法得出,在很多情况下,只能实测得出。为了计算方便, 常将载荷谱简化为简单的阶梯形状。

Ⅱ

I—起动;II—匀速运动; III—制动 图7.4 旋转起重机的载荷谱

设计时,如果有载荷谱资料,所设计的机械其可靠性可大大 提高。

7.1.2 变应力的种类

上任意一点所对应的应力值代表了该循环次数下的疲劳

极限称为有限寿命疲劳极限(rN)。

到达D点后,曲线趋于

平缓。由于这时的循环次数

很多,因此试件的寿命非常 长。故D点以后的线段表示 试件无限寿命疲劳阶段,其 疲劳极限称为持久疲劳极限,

σmax

σB

A

B C

记为r。持久疲劳极限r∞

可通过疲劳试验测定。实际 上由于D点所对应的循环次

7.2 疲劳极限与极限应力线图

7.2.1 -N疲劳曲线与疲劳极限

由前可知,机械零件的强度准则为

ca≤[]=

lim

[S]

只要lim能确定,则强度准则可以

或:

建立。若零件在静应力条件下工作,

Sca

lim ca

[S]

则lim为强度极限B或屈服极限s。

式中,[S]-安全系数, lim-极限应力。

(b) 加速度常数

图7.2 不稳定循环载荷

在一个工作循环中,速度发生变化,载荷也随之 不稳定变化。

很多机械,如汽车、飞机、农业机械等,由于工作阻力变动、 冲击振动等的偶然性,载荷的频率和幅值随时间按随机曲线变化, 这种载荷称为随机变载荷。

F

图7.3 随机变载荷

t

突然作用且作用时间很短的载荷称为动载荷,例如冲击载荷、 机械起动和制动时的惯性载荷、振动载荷等。动载荷也可以是循 环作用的,例如多次冲击载荷。

第 章 疲劳强度问题(共8张PPT)

(载荷不变, 轴转动)

A

My A Iz

yARsi nt

单辉祖-材料力学教程 AM Iz Rsint

起落架因飞机起落 而反复受载

5

第5页,共8页。

循环应力

循环应力-随时间循环变化的应力 (也称交变应力)

循环应力的变化幅度,可能是恒定 的, 也可能是变化的

恒幅循环应力

变幅循环应力

单辉祖-材料力学教程

的强度计算

§7 变幅循环应力与累积损伤概念简述

单辉祖-材料力学教程

2

第2页,共8页。

§1 引 言

循环应力 疲劳破坏及其特点

单辉祖-材料力学教程

3

第3页,共8页。

循环应力

实例

载荷 F 的大小循环变化,联杆内应力随之变化

每个齿随齿轮转动循环受力,齿内应力循环变化

单辉祖-材料力学教程

4

第4页,共8页。

在循环应力作用下,材料或构件产

生可见裂纹或完全断裂的现象-称

为疲劳破坏,简称疲劳

单辉祖-材料力学教程

7

第7页,共8页。

疲劳破坏特点

破坏时应力低于b ,甚至 s

即使是塑性材料,也呈现脆性断裂

断口通常呈现光滑与粗粒状两个区域

钢拉伸疲劳断裂

断

疲劳破坏过程,可理解为裂纹萌生、 逐渐扩展与最后断裂的过程

6

第6页,共8页。

疲劳破坏及其特点

疲劳破坏

在循环应力作用下,如果应力足够大,并经

载荷 F 的大小循环变化,联杆历内应应力随力之变的化 多次循环后,构件将产生可见裂纹 或完全断裂 起§3落S架-N因曲飞线机与起材落料而的反疲复劳受极载限

§7 即变使幅是循塑环性应材力料与,累也积呈损现伤脆概性念断简裂述 §7 提变高幅构循件环疲应劳力强与度累的积措损施伤概念简述 (载提荷高不构变件, 疲轴劳转强动度)的措施 §循2环循应环力应的力变及化其幅类度型,可能是恒定的, 也可能是变化的 起§3落S架-N因曲飞线机与起材落料而的反疲复劳受极载限 在循即环使应是力塑作性用材下料,,如也果呈应现力脆足性够断大裂,并经历应力的多次循环后,构件将产生可见裂纹或完全断裂 §32 循S-环N曲应线力与及材其料类的型疲劳极限 在循提环高应构力件作疲用劳下强,度材的料措或施构件产生可见裂纹或完全断裂的现象-称为疲劳破坏,简称疲劳 每个循齿环随应齿力轮与转疲动劳循的环概受念力,齿内应力循环变化 在循提环高应构力件作疲用劳下强,度材的料措或施构件产生可见裂纹或完全断裂的现象-称为疲劳破坏,简称疲劳 每个循齿环随应齿力轮与转疲动劳循的环概受念力,齿内应力循环变化 §76 变非幅对循称环与应弯力扭与组累合积 循损环伤应概力念下简构述件 起落架因飞机起落而反复受载

第四章 材料的疲劳ppt课件

对青铜:

σ-1 =0.21 σb

疲劳极限与材料强度近似成正比,所以合金化、

细化晶粒和组织等强化方法可以提高材料的疲劳

极限。

.

(2)非对称应力循环下的疲劳极限

大多数机械零件所承受载荷属于非对称循 环应力。 ——考虑平均应力、应力幅、应力比

应力比提高, 疲劳极限和 疲劳寿命增 长!

.

平均应力提高,疲劳极限和疲劳寿命减小!

不适用于循环频率较高的试验,故也称低频疲劳或应变疲劳。

.

观察试件在这一阶段的破坏断口,可见到材料已

发生塑性变形的特征。所以低周疲劳性能常用应 变-寿命曲线表征。一般的疲劳曲线特指N>104范

围内的应力-寿命曲线。

有些机械零件,例如一次性使用的火箭发动机的某些零件、 导弹壳体等,在整个使用寿命期间应力变化次数只有几百到 几千次,故其疲劳属于低周疲劳。但对绝大多数通用零件来 说,当其承受变应力作用时,其应力循环次数总是大于 10000的。所以大部分是高周疲劳。

.

例题

疲劳试验的平均应力是50MPa,应力变化 幅度是30MPa。试计算:1、最大应力;2、 最小应力;3、应力比。

解:平均应力σm= (σmax+σmin)/2=50 应力变化Δσ=2σa= (σmax-σmin)=30 σmax=65MPa;σmin=35MPa;r=0.54

.

1.2 疲劳破坏

德国人Wohler针对火车车轴疲劳进行研究, 得到了循环应力(S)与疲劳循环寿命(N) 之间的关系。——疲劳曲线(S-N曲线)

.

旋转弯曲疲劳试验

试样旋转并承受一弯矩。 产生弯矩的力恒定不变且 不转动。试样可装成悬臂, 在一点或两点加力;或装 成横梁,在四点加力。试 验一直进行到试样失效或 超过预定应力循环次数。

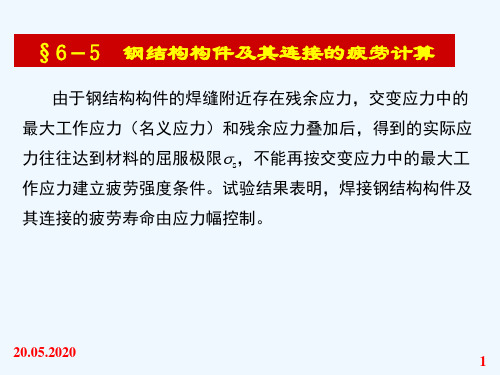

钢结构疲劳计算.ppt

No Image

(6-7)

23.03.2019

3

例 6-9 一焊接箱形钢梁,在跨中截面受到Fmin=10 kN和 Fmax =100 kN 的常幅交变荷载作用,跨中截面对其水平形心轴z

的惯性矩 Iz=68.5×10-6 m4。该梁由手工焊接而成,属4类构件,

若欲使构件在服役期限内,能承受2×106次交变荷载作用。试 校核其疲劳强度。

No Image

(2)

设想有常幅Dse作用Sni次,使构件产生疲劳破坏,有

No Image

(3)

23.03.2019

式中,Dse为等效应力幅。

8

把(2)式代入(1)式,

No Image

得

No Image

(4)

将(4)式代入(3)式,得

No Image

(6-9)

式中,分子中的ni 为应力水平为Dsi 时的实际循环次数,分母 中的Sni为预期使用寿命。疲劳强度条件为

No Image

(6-8)

9

23.03.2019

第六章完

23.03.2019

4

解:1. 计算跨中截面危险点(a点)的应力幅

No Image

No Image

2. 确定[Ds ],并校核疲劳强度

No Image

从表中查得 C =2.18×1012,b =3,

No Image

显然

23.03.2019

No Image

5

Ⅱ. 变幅疲劳(应力幅不是常量,如图)

若以最大应力幅按常幅疲劳 计算,过于保守。当应力谱已知 时,可用线性累积损伤法则,将 变幅疲劳折算成常幅疲劳。

Ds

Dsk Dsi Ds1 Nk Ni N1

(6-7)

23.03.2019

3

例 6-9 一焊接箱形钢梁,在跨中截面受到Fmin=10 kN和 Fmax =100 kN 的常幅交变荷载作用,跨中截面对其水平形心轴z

的惯性矩 Iz=68.5×10-6 m4。该梁由手工焊接而成,属4类构件,

若欲使构件在服役期限内,能承受2×106次交变荷载作用。试 校核其疲劳强度。

No Image

(2)

设想有常幅Dse作用Sni次,使构件产生疲劳破坏,有

No Image

(3)

23.03.2019

式中,Dse为等效应力幅。

8

把(2)式代入(1)式,

No Image

得

No Image

(4)

将(4)式代入(3)式,得

No Image

(6-9)

式中,分子中的ni 为应力水平为Dsi 时的实际循环次数,分母 中的Sni为预期使用寿命。疲劳强度条件为

No Image

(6-8)

9

23.03.2019

第六章完

23.03.2019

4

解:1. 计算跨中截面危险点(a点)的应力幅

No Image

No Image

2. 确定[Ds ],并校核疲劳强度

No Image

从表中查得 C =2.18×1012,b =3,

No Image

显然

23.03.2019

No Image

5

Ⅱ. 变幅疲劳(应力幅不是常量,如图)

若以最大应力幅按常幅疲劳 计算,过于保守。当应力谱已知 时,可用线性累积损伤法则,将 变幅疲劳折算成常幅疲劳。

Ds

Dsk Dsi Ds1 Nk Ni N1

03 疲劳强度计算

3、当量循环次数Ne

150 100 7 N e i ni 0.144 107 0.288 10 150 150 i 1

n m 9 9

80 7 7 0.36 10 0.1527 10 150

a

a a M , 1e 1e

a a M , 1e 1e

OM OC OD a a Sca OM OC OD a a

1e A

C

a Sca a , a Sca a

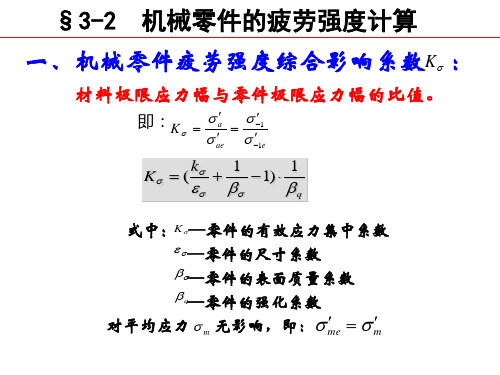

§3-2

机械零件的疲劳强度计算

一、机械零件疲劳强度综合影响系数K :材ຫໍສະໝຸດ 极限应力幅与零件极限应力幅的比值。

即:K a 1 ae 1e

K (

k

1

1)

1

q

式中:K —零件的有效应力集中系数 —零件的尺寸系数 —零件的表面质量系数 q—零件的强化系数 对平均应力 m 无影响,即: me m

造成的损伤相当。若满足 Sca s ,则安全。

i Ne ni i 1

n m

rN r m

e

No Ne

1 Sca S rN

e

例:有一转轴危险截面上受不稳定对称循环变应 力作用,如图示。转轴工作总时间为2400小时, 转速n=60r/min,材料为45钢, B=650MPa, -1=300MPa,疲劳曲线指数m=9, 0 107,零 N 件疲劳强度综合影响系数 K 2.413 ,许用安全 系数[s]=1.5,式校核该轴的强度。

Sca a 1e

钢材的疲劳ppt课件

数,因此《钢结构设计规范》GB50017—2003中的S—N曲线会远远低估这种钢结构的疲劳寿命。

《钢结构设计规范》GB的,对于存在疲劳损伤的钢结构不适用。但对于既有的钢结构,都存在

一定程度的损伤,因此曲线不宜被采用。

凡是改变已有的应力环境或措施,结构构造将无法使用《钢结构设计规范》

σ

材料的S/N曲线有三种方法可以得到:

a) 手册、规范或文献

疲劳试验

b) 疲劳试验

lg

c) 经验公式

由材料的S/N曲线到构件的S/N曲线,还需根据应力集中效应、尺寸效应、表面效应进行折减 n

验算—由应力幅的分类进行区别

1.常幅疲劳

Δσ≤[Δσ]

Δσ—已折减后的应力循环中的最大拉应力

和最小拉应力或压应力的差值(拉取正,压

于理想无缺陷结构,晶体界面滑移带

的挤出侵入,或者由于氧化、腐蚀、

裂纹的萌生

使用中的磨损而形成损伤裂纹。

宏观裂纹形成后,在脉动荷

裂纹的缓慢扩展 载作用下,裂缝沿垂直于最

大正应力方向扩展

疲劳破坏的最终阶段,应力

迅速断裂 强度因子超过材料断裂韧度。

与前两阶段不同,在一瞬间

发生。

4

2、影响因素

由于变动载荷和应变是导致疲劳

取负)

[Δσ]—常幅疲劳的容许应力幅

[Δσ]=

1Τ

,n为循环次数,C和

由规范取值(见书P322表11-4)

方法存在一定局限性!

9

疲劳验算的局限性

《钢结构设计规范》GB50017—2003中提出的疲劳强度是以试验为依据的包含了

外形变化和内在缺陷引起的应力集中,以及连接方式不同而引起的内应力的不利影

其他因素

《钢结构设计规范》GB的,对于存在疲劳损伤的钢结构不适用。但对于既有的钢结构,都存在

一定程度的损伤,因此曲线不宜被采用。

凡是改变已有的应力环境或措施,结构构造将无法使用《钢结构设计规范》

σ

材料的S/N曲线有三种方法可以得到:

a) 手册、规范或文献

疲劳试验

b) 疲劳试验

lg

c) 经验公式

由材料的S/N曲线到构件的S/N曲线,还需根据应力集中效应、尺寸效应、表面效应进行折减 n

验算—由应力幅的分类进行区别

1.常幅疲劳

Δσ≤[Δσ]

Δσ—已折减后的应力循环中的最大拉应力

和最小拉应力或压应力的差值(拉取正,压

于理想无缺陷结构,晶体界面滑移带

的挤出侵入,或者由于氧化、腐蚀、

裂纹的萌生

使用中的磨损而形成损伤裂纹。

宏观裂纹形成后,在脉动荷

裂纹的缓慢扩展 载作用下,裂缝沿垂直于最

大正应力方向扩展

疲劳破坏的最终阶段,应力

迅速断裂 强度因子超过材料断裂韧度。

与前两阶段不同,在一瞬间

发生。

4

2、影响因素

由于变动载荷和应变是导致疲劳

取负)

[Δσ]—常幅疲劳的容许应力幅

[Δσ]=

1Τ

,n为循环次数,C和

由规范取值(见书P322表11-4)

方法存在一定局限性!

9

疲劳验算的局限性

《钢结构设计规范》GB50017—2003中提出的疲劳强度是以试验为依据的包含了

外形变化和内在缺陷引起的应力集中,以及连接方式不同而引起的内应力的不利影

其他因素

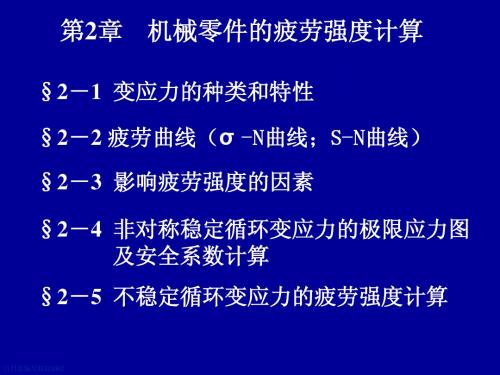

第2章机械零件的疲劳强度计算机械设计课件

作σ

自用盘编号JJ321002

r∞

,通常用N0次数下的σ r取代,σ r值由实验得到。

σ

rN

轻合金材料的循环基数通常取为: N0≈2.5×108 σ

r

0

N0

N

图2—5 轻合金材料的σ—N曲线 N0称为循环基数,对应的疲劳极限σ r称为该材料的疲

劳极限。 对于钢材:当HB≤350时:N0≈106~107;

α

σ

、α

τ

——理论应力集中系数,查教材P39 ~ P41附表

自用盘编号JJ321002

3—1 ~ 附表3—3或查手册和其它资料。 若一个剖面上有几个不同的应力集中源,则零件的疲劳 强度由各kσ (kτ )中的最大值决定。

3、尺寸效应的影响 材料的疲劳强度极限是对一定尺寸的光滑试件进行实验 得出的,考虑到零件尺寸和试件的尺寸不同,其疲劳强度 也不一样,故引入一个尺寸系数ε: 1d 1d 直径d的 ; 1 1 标准试件的 εσ 、ετ的值可查教材P42 ~ P43附图3—2、3—3,附 表3—7或查手册及有关资料。 4、表面质量的影响 零件表面的加工质量,对疲劳强度也有影响,加工表面 的粗糙度值越小,应力集中越小,疲劳强度越高。因此引 入一个表面质量系数β 来考虑零件表面的加工质量不同对 疲劳强度的影响。 β可查教材P44附图3—4

max

自用盘编号JJ321002

min r max

称r为应力循环特性,表示了变应力 的变化性质。

σa σ r=-1

r=-1 t

σ

r=0 t t r=+1 t + σm

t 左边区域: σ 压应力为主, Ⅱ区: 零件在压缩 - 1 < r <0 变应力时破 σ 坏的情况较 Ⅰ区: 少,故不予 0 <r <+ 1 以分析。 45° - σm σ 0 0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

根据载荷工况和工作环境可以分为: 1)常规疲劳 2)高低温疲劳 3)机械疲劳 4)热疲劳 5)热-机械疲劳 6)腐蚀疲劳 7)接触疲劳 8)微动磨损疲劳 9)冲击疲劳

泊松比

在材料的比例极限内,由均匀分布的纵向应力所引起的横向应变 与相应的纵向应变之比的绝对值。比如,一杆受拉伸时,其轴向 伸长伴随着横向收缩,材料的泊松比一般通过试验方法测定。

载荷(loading)

载荷类型(type) 1)zero-based 2)fully-reversed 3)ratio 4)history data

比例因子(scale factor)

交变应力:构件内一点处的 应力随时间作周期性变化, 这种应力称为交变应力。

循环特征

min

r

结构失效的一个常见原因是疲劳,其造成破坏与重复加载有关。疲 劳通常分为两类:

HCF高周疲劳是当载荷的循环(重复)次数高(如1e4 -1e9)的情况 下产生的。因此,应力通常比材料的极限强度低。应力疲劳 (Stress-based)用于高周疲劳.

LCF低周疲劳是在循环次数相对较低时发生的。塑性变形常常伴随 低周疲劳,其阐明了短疲劳寿命。一般认为应变疲劳(strainbased)应该用于低周疲劳计算,低周疲劳发生在10,000 个周期之 内。。

max

m min mmax min

r = 0→脉动循环应力

a

脉动循环

t

r min 0

t

max

a

m

max

2

疲劳的定义(definition)

定义:“由单次作用不足以导致失效的载荷的循环或变化所引起 的失效”。

征兆:局部区域的塑性变形所导致的裂纹。此类变形通常发生在 零部件表面的应力集中部位,或者表面上或表面下业已存在但难 以被检测到的缺陷部位。 尽管我们很难甚至不可能在FEA 中对此类缺陷进行建模,但材料 中的变化永远都存在,很可能会有一些小缺陷。FEA 可以预测应 力集中区域,并可以帮助设计工程师预测他们的设计在疲劳开始 之前能持续工作多长时间。

多轴疲劳:多向应力或应变作用下的疲劳,也称为复合疲劳。多 轴疲劳损伤发生在多轴循环加载条件下,加载过程中有两个或三 个应力(应变)分量独立地随时间发生周期性变化。这些应力 (应变)分量的变化可以是同位的,按比例的,也可以是非同相, 非比例的。

疲劳分类

根据应力状态的不同可以分为: 1) 单轴疲劳:单向循环应力作用下的疲劳,这时零件只承受单向正应

疲劳计算影响因素:

服役中的各种航天飞行器,压力容器,核电站,发电厂以及交通 运输工具中的一些主要零部件通常是承受复杂的多轴比例与多轴 非比例交互循环载荷的作用。早期处理复杂应力状态下的多轴疲 劳问题时,将多轴问题利用静强度理论等效成单轴状态,然后利 用单轴疲劳理论处理复杂的多轴疲劳问题,这样的处理方法在处 理比例加载下的多皱疲劳问题是有效的。但是实际工程结构和设 备的重要结构零部件,很多是在非比例多轴加载下的特性,尤其 是在非比例多轴加载作用下的特性,尤其在非比例变幅加载下, 不能像单轴加载情况那样进行简单的循环计数,因此单纯利用传 统的单轴疲劳强度理论来预测其寿命疲劳损伤将会产生很大的困 难。

主泊松比PRXY,指的是在单轴作用下,x方向的单位拉(或压) 应变所引起的y方向的压(或拉)应变.

次泊松比NUXY,它代表了与PRXY成正交方向的泊松比,指的是 在单轴作用下,y方向的单位拉(或压)应变所引起的x方向的压 (或拉)应变。PRXY/NUXY=EX/EY 对于正交各向异性材料,需要根据材料数据分别输入主次泊松比, 但是对于各向同性材料来说,选择PRXY或NUXY来输入泊松比是 没有任何区别的,只要输入其中一个即可。

This setting is used to account for a "real world" environment that may be harsher than a rigidly-controlled laboratory environment in which the data was collected。Common fatigue strength reduction factors to account for such things as surface finish can be found in design handbooks。

力或者是单向切应力。例如只承受单向拉压循环应力、弯曲循环 应力、扭转循环应力 2) 多轴疲劳:多向应力作用下的疲劳,也称为复合疲劳。例如弯扭组 合疲劳、双轴拉伸疲劳、三轴应力疲劳。

根据载荷作用的幅度和频率可以分为: 1) 恒幅疲劳:交变应力的幅度和频率都是不变的。 2) 变幅疲劳:交变应力的幅度变化,而频率不便。 3) 随机疲劳:应力幅度和频率都是在随机变化的。

影响疲劳寿命分析的因素

材料(material) 载荷(loading) 定义(definition) 分析选项(analytical options) 寿命单位(life unit)

材料(material)

疲劳强度因子(fatigue strength factor) 疲劳分析计算完毕后,根据疲劳强度因子Kf修正 应力或者应变疲 劳曲线。

m m

ax ax ຫໍສະໝຸດ min;( min max ) ;( max min )

应力幅 amax2min

平均应力 mmax2min

r = -1→对称循环变应力

max

m min

a

T

对称循环

t r min 1 max

amax

m0

在设计仿真中, 疲劳模块拓展程序(Fatigue Module add-on)采用 的是基于应力疲劳(stress-based)理论,它适用于高周疲劳。

单轴疲劳和多轴疲劳

如果单纯从所受应力状态来分析,则疲劳可以大体上分为单轴疲 劳和多轴疲劳。

单轴疲劳:材料或零件在单向循环载荷作用下所产生的失效现象, 这时零件承受单向正应力(应变)或单向切应力(应变),如只 承受单向拉压循环应力、弯曲循环应力或扭转循环应力。