最全面的注塑模具验收检验标准

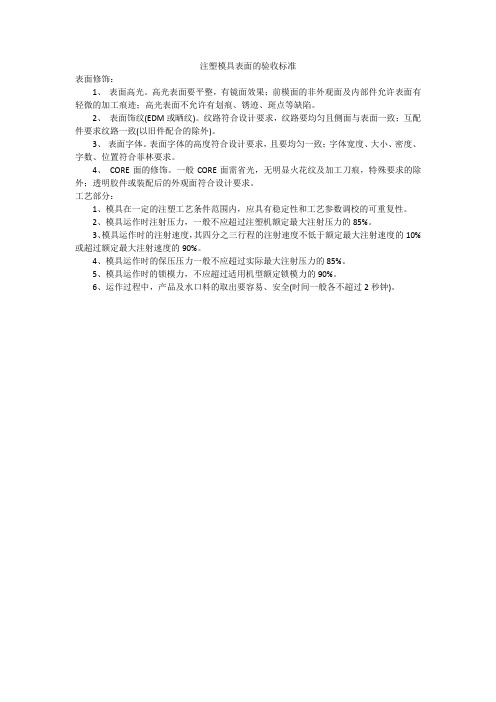

注塑模具表面的验收标准

注塑模具表面的验收标准

表面修饰:

1、表面高光。

高光表面要平整,有镜面效果;前模面的非外观面及内部件允许表面有轻微的加工痕迹;高光表面不允许有划痕、锈迹、斑点等缺陷。

2、表面饰纹(EDM或晒纹)。

纹路符合设计要求,纹路要均匀且侧面与表面一致;互配件要求纹路一致(以旧件配合的除外)。

3、表面字体。

表面字体的高度符合设计要求,且要均匀一致;字体宽度、大小、密度、字数、位置符合菲林要求。

4、CORE面的修饰。

一般CORE面需省光,无明显火花纹及加工刀痕,特殊要求的除外;透明胶件或装配后的外观面符合设计要求。

工艺部分:

1、模具在一定的注塑工艺条件范围内,应具有稳定性和工艺参数调校的可重复性。

2、模具运作时注射压力,一般不应超过注塑机额定最大注射压力的85%。

3、模具运作时的注射速度,其四分之三行程的注射速度不低于额定最大注射速度的10%或超过额定最大注射速度的90%。

4、模具运作时的保压压力一般不应超过实际最大注射压力的85%。

5、模具运作时的锁模力,不应超过适用机型额定锁模力的90%。

6、运作过程中,产品及水口料的取出要容易、安全(时间一般各不超过2秒钟)。

塑料注塑模具验收标准和表格

塑料注塑模具验收标准和表格塑料注塑模具验收标准目的:为确保模具能生产出合格的产品,正常投入生产,保证模具生产使用寿命,满足产品设计的生产使用要求。

规范从产品质量、模具结构、注塑成型工艺要求等方面认可模具的标准,据此对模具质量进行评估;参照标准:GB/T 12554—2006塑料注射模技术条件GB/T 4169.1~4169.23—2006注射模零件GB/T 12556—2006塑料注射模模架技术条件GB/T 14486—2008塑料模塑件尺寸公差一、成型产品外观、尺寸、配合1.产品表面不允许缺陷:缺料、烧焦、顶白、白线、披峰、起泡、拉白(或拉裂、拉断)、烘印、皱纹。

2.熔接痕:一般圆形穿孔熔接痕长度不大于5mm,异形穿孔熔接痕长度小于15mm,熔接痕强度并能通过功能安全测试。

3.收缩:外观面明显处不允许有收缩,不明显处允许有轻微缩水(手感不到凹痕)。

4.变型:一般小型产品平面不平度小于0.3mm,有装配要求的需保证装配要求。

5.外观明显处不能有气纹、料花,产品一般不能有气泡。

6.产品的几何形状,尺寸大小精度应符合正式有效的开模图纸(或3D文件)要求,产品公差需根据公差原则,轴类尺寸公差为负公差,孔类尺寸公差为正公差,顾客有要求的按要求。

7.产品壁厚:产品壁厚一般要求做到平均壁厚,非平均壁厚应符合图纸要求,公差根据模具特性应做到-0.1mm。

8.产品配合:面壳底壳配合:表面错位小于0.1mm,不能有刮手现象,有配合要求的孔、轴、面要保证配合间隔和使用要求。

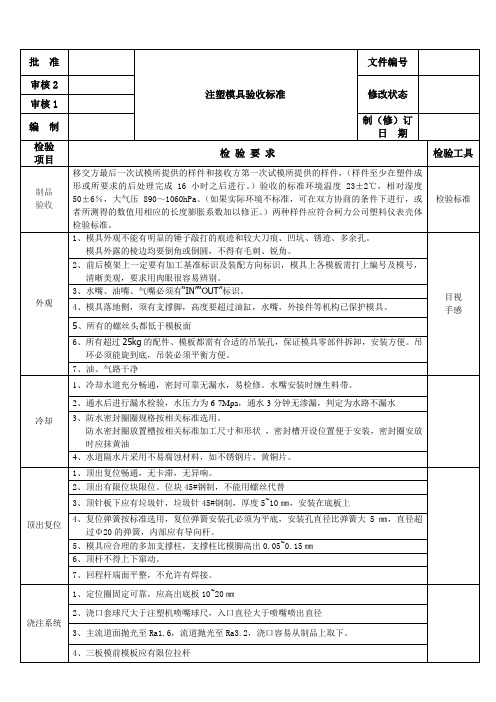

二、模具外观1.模具铭牌内容完整,字符清晰,排列整齐。

2.铭牌应固定在模脚上靠近模板和基准角的地方。

铭牌固定可靠、不易剥落。

3.冷却水嘴应选用塑料块插水嘴,顾客另有要求的按要求。

4.冷却水嘴不应伸出模架表面。

5.冷却水嘴需加工沉孔,沉孔直径为25mm、30mm、35mm三种规格,孔口倒角,倒角应一致。

6.冷却水嘴应有进出标记。

7.标记英文字符和数字应大于5/6,位置在水嘴正下方10mm处,字迹应清晰、美观、整齐、间距均匀。

注塑模具检验标准

3、防水密封圈圈规格按相关标准选用。

防水密封圈放置槽按相关标准加工尺寸和形状,密封槽开设位置便于安装,密封圈安放时应抹黄油

4、水道隔水片采用不易腐蚀材料,如不锈钢片、黄铜片。

顶出复位

1、顶出复位畅通,无卡滞,无异响。

2、顶出有限位块限位。位块45#钢制,不能用螺丝代替

模具材料

按要求对模具材料验收,模具标准件的热处理依照国家标准进行。

包装

1、成型部分需喷防锈油。

2、浇口套进料口需用黄油堵住。

3、按协议备品、备件齐全。

4、模具技术文件齐全。

4、模具落地侧,须有支撑脚,高度要超过油缸,水嘴,外接件等机构已保护模具。

5、所有的螺丝头都低于模板面

6、所有超过25kg的配件、模板都需有合适的吊装孔,保证模具零部件拆卸,安装方便。吊环必须能旋到底,吊装必须平衡方便。

7、油、气路干净

冷却

1、冷却水道充分畅通,密封可靠无漏水,易检修。水嘴安装时缠生料带。

检验标准

外观

1、模具外观不能有明显的锤子敲打的痕迹和较大刀痕、凹坑、锈迹、多余孔。

模具外露的棱边均要倒角或倒圆,不得有毛刺、锐角。

目视

手感

2、前后模架上一定要有加工基准标识及装配方向标识,模具上各模板需打上编号及模号,清晰美观,要求用肉眼很容易辨别。

3、水嘴、油嘴、气嘴必须有“IN”“OUT”标识。

3、顶针板下应有垃圾针,垃圾针45#钢制,厚度5~10㎜,安装在底板上

4、复位弹簧按标准选用,复位弹簧安装孔必须为平底,安装孔直径比弹簧大5㎜,直径超过Φ20的弹簧,内部应有导向杆。

5、模具应合理的多加支撑柱,支撑柱比模脚高出0.05~0.15㎜

最全面的注塑模具验收检验标准

最全面的注塑模具验收检验标准一、成型产品外观、尺寸、配合1、产品表面不允许缺陷:缺料、烧焦、顶白、白线、披峰、起泡、拉白(或拉裂、拉断)、烘印、皱纹。

2.、熔接痕:一般圆形穿孔熔接痕长度不大于5mm,异形穿孔熔接痕长度小于15mm,熔接痕强度并能通过功能安全测试。

3、收缩:外观面明显处不允许有收缩,不明显处允许有轻微缩水(手感不到凹痕)。

4、一般小型产品平面不平度小于0.3mm,有装配要求的需保证装配要求。

5、外观明显处不能有气纹、料花,产品一般不能有气泡。

6、产品的几何形状,尺寸大小精度应符合正式有效的开模图纸(或3D文件)要求,产品公差需根据公差原则,轴类尺寸公差为负公差,孔类尺寸公差为正公差,顾客有要求的按要求。

7、产品壁厚:产品壁厚一般要求做到平均壁厚,非平均壁厚应符合图纸要求,公差根据模具特性应做到-0.1mm。

8、产品配合:面壳底壳配合:表面错位小于0.1mm,不能有刮手现象,有配合要求的孔、轴、面要保证配合间隔和使用要求。

二、模具外观1、模具铭牌内容完整,字符清晰,排列整齐。

2、铭牌应固定在模脚上靠近模板和基准角的地方。

铭牌固定可靠、不易剥落。

3、冷却水嘴应选用塑料块插水嘴,顾客另有要求的按要求。

4、冷却水嘴不应伸出模架表面5、冷却水嘴需加工沉孔,沉孔直径为25mm、30mm、35mm三种规格,孔口倒角,倒角应一致6、冷却水嘴应有进出标记7、标记英文字符和数字应大于58、位置在水嘴正下方10mm处,字迹应清晰、美观、整齐、间距均匀。

9、模具配件应不影响模具的吊装和存放。

安装时下方有外露的油缸、水嘴,预复位机构等,应有支撑腿保护。

10、支撑腿的安装应用螺钉穿过支撑腿固定在模架上,过长的支撑腿可用车加工外螺纹柱子紧固在模架上。

11、模具顶出孔尺寸应符合指定的注塑机要求,除小型模具外,不能只用一个中心顶出。

12、定位圈应固定可靠,圈直径为100mm、250mm两种,定位圈高出底板10~20mm。

注塑模具验收标准

9. 制品壁厚应均匀,偏差控制在±0.15 mm以下。

10. 筋的宽度应在外观面壁厚的百分之六十以下。

三、 注塑生产工艺

1. 模具在正常注塑工艺条件范围内,应具有注塑生产的稳定性和工艺参数调校的可重复性。

2. 模具注塑生产时的保压压力一般应小于实际最大注射压力的85%。

3. 带镶件产品的模具,在生产时镶件安装方便、镶件固定要可靠。

四、 包装、运输

1. 注塑模具型腔应清理干净喷防锈油。

2. 滑动部件应涂润滑油。

3. 备品备件易损件应齐全,并附有明细表及供应商名称

4. 模具应采用防潮、防水、防止磕碰包装,顾客有要求的按要求。

5. 模具产品图纸、结构图纸、冷却加热系统图纸、热流道图纸、零配件及模具材料供应商明细、使用说明书,试模情况报告,出厂检测合格证,电子文档均应齐全并随模具一起出运给客户。

4. 浇口、流道应按图纸尺寸要求用机应加工,不允许手工甩打磨机加工。

5. 分型面上的分流道应为圆形,前 Nhomakorabea模不能错位。

6. 在顶料杆上的潜伏式浇口应无表面收缩。

7. 料把易于去除,制品外观无浇口痕迹,制品装配处无残余料把。

二、 成型部分、分型面、排气槽

1. 前后模表面不应有不平整、凹坑、锈迹等其它影响外观的缺陷。

2. 排气槽深度应小于塑料的溢边值。

3. 嵌件应配合到位,安放顺利、定位可靠。

4. 镶块等应定位固定,圆形件有止转,镶块下面不垫铜片、铁片。

5. 前后模成型部分无倒扣、倒角等缺陷。

6. 多腔注塑模具的制品,左右件对称,应注明L或R。

7. 各碰穿面、插穿面、分型面应配合到位。

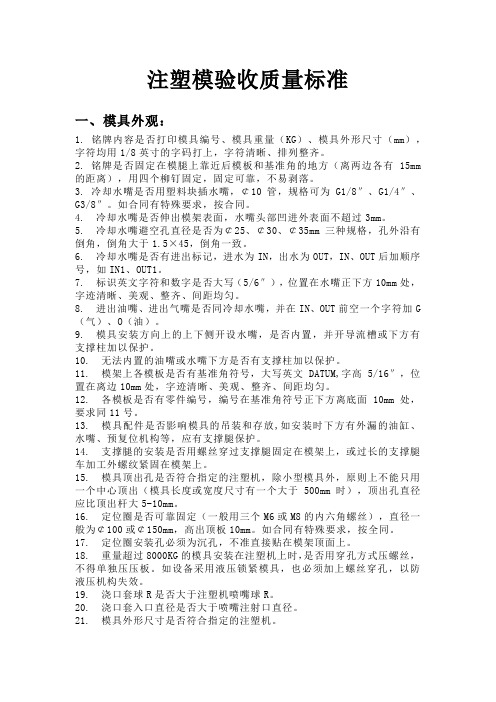

注塑模验收质量标准

注塑模验收质量标准一、模具外观:1. 铭牌内容是否打印模具编号、模具重量(KG)、模具外形尺寸(mm),字符均用1/8英寸的字码打上,字符清晰、排列整齐。

2. 铭牌是否固定在模腿上靠近后模板和基准角的地方(离两边各有15mm 的距离),用四个柳钉固定,固定可靠,不易剥落。

3. 冷却水嘴是否用塑料块插水嘴,¢10管,规格可为G1/8″、G1/4″、G3/8″。

如合同有特殊要求,按合同。

4. 冷却水嘴是否伸出模架表面,水嘴头部凹进外表面不超过3mm。

5. 冷却水嘴避空孔直径是否为¢25、¢30、¢35mm三种规格,孔外沿有倒角,倒角大于1.5×45,倒角一致。

6. 冷却水嘴是否有进出标记,进水为IN,出水为OUT,IN、OUT后加顺序号,如IN1、OUT1。

7. 标识英文字符和数字是否大写(5/6″),位置在水嘴正下方10mm处,字迹清晰、美观、整齐、间距均匀。

8. 进出油嘴、进出气嘴是否同冷却水嘴,并在IN、OUT前空一个字符加G (气)、O(油)。

9. 模具安装方向上的上下侧开设水嘴,是否内置,并开导流槽或下方有支撑柱加以保护。

10. 无法内置的油嘴或水嘴下方是否有支撑柱加以保护。

11. 模架上各模板是否有基准角符号,大写英文DATUM,字高5/16″,位置在离边10mm处,字迹清晰、美观、整齐、间距均匀。

12. 各模板是否有零件编号,编号在基准角符号正下方离底面10mm处,要求同11号。

13. 模具配件是否影响模具的吊装和存放,如安装时下方有外漏的油缸、水嘴、预复位机构等,应有支撑腿保护。

14. 支撑腿的安装是否用螺丝穿过支撑腿固定在模架上,或过长的支撑腿车加工外螺纹紧固在模架上。

15. 模具顶出孔是否符合指定的注塑机,除小型模具外,原则上不能只用一个中心顶出(模具长度或宽度尺寸有一个大于500mm时),顶出孔直径应比顶出杆大5-10mm。

16. 定位圈是否可靠固定(一般用三个M6或M8的内六角螺丝),直径一般为¢100或¢150mm,高出顶板10mm。

注塑模具验收标准

注塑模具验收标准嘿,朋友们!咱今儿来聊聊注塑模具验收标准这档子事儿。

你说这注塑模具啊,就好比是个巧匠,得把各种材料雕琢成咱想要的模样。

那怎么知道这个巧匠合不合格呢?先看看模具的外观吧!这就好比看一个人,第一印象很重要呢。

模具表面得光滑平整吧,不能有那些坑坑洼洼的,不然注塑出来的东西不也跟着“麻子脸”啦?还有啊,那些边角啥的得处理得干净利落,不能毛毛糙糙的,这可关系到产品的质量呢!要是模具外观都不过关,那还能指望它做出啥好东西来?再说说尺寸精度吧!这可太关键啦。

就好比你做双鞋,尺码得合适吧,大了小了都不行。

模具也是一样啊,尺寸要是有偏差,那注塑出来的产品不就成了“畸形儿”啦?那可不行,咱得严格把关,不能让那些不精准的模具蒙混过关。

还有模具的结构呢!这就像房子的架构,得牢固稳定吧。

各个部件得配合得恰到好处,不能松松垮垮的。

要是模具在使用过程中突然散架了,那可就糟糕啦!那损失可就大咯!所以啊,在验收的时候可得仔细瞧瞧模具的结构是不是可靠。

注塑的通道也不能忽视呀!这就好比是输送营养的管道,得通畅无阻吧。

要是通道堵住了,那材料怎么能顺利地流进去成型呢?这可绝对不行,咱得保证通道顺畅得像高速公路一样。

再想想,模具的冷却系统也很重要呢!就像人热了要降温一样,模具在工作过程中也会产生热量呀,得有个好的冷却系统来给它降降温,不然模具热坏了可咋办?那生产不就停滞啦?咱验收的时候可得多长几个心眼儿,不能马马虎虎的。

这可是关系到产品质量和生产效率的大事儿呢!你想想,要是因为模具验收不严格,导致生产出来一堆次品,那不是浪费时间又浪费钱嘛!咱可不能干这种傻事儿。

总之呢,注塑模具验收标准可不是闹着玩的,咱得认真对待,严格把关。

只有这样,才能保证生产出高质量的产品,让咱的企业在市场上有竞争力呀!别小看了这模具验收,它可关系着咱的饭碗呢!大家说是不是这个理儿呀?。

注塑模具验收标准

塑料注塑模具验收标准目得:为确保模具能生产出合格得产品,正常投入生产,保证模具生产使用寿命,满足产品设计得生产使用要求。

规范从产品质量、模具结构、注塑成型工艺要求等方面认可模具得标准,据此对模具质量进行评估;参照标准:GB/T 12554—2006塑料注射模技术条件GB/T 4169、1~4169、23—2006注射模零件GB/T 12556—2006塑料注射模模架技术条件GB/T 14486—2008塑料模塑件尺寸公差一、成型产品外观、尺寸、配合1.产品表面不允许缺陷:缺料、烧焦、顶白、白线、披峰、起泡、拉白(或拉裂、拉断) 、烘印、皱纹。

2.熔接痕:一般圆形穿孔熔接痕长度不大于5mm,异形穿孔熔接痕长度小于15mm,熔接痕强度并能通过功能安全测试。

3.收缩:外观面明显处不允许有收缩,不明显处允许有轻微缩水(手感不到凹痕)。

4.变型:一般小型产品平面不平度小于0、3mm,有装配要求得需保证装配要求。

5.外观明显处不能有气纹、料花,产品一般不能有气泡。

6.产品得几何形状,尺寸大小精度应符合正式有效得开模图纸(或3D文件)要求,产品公差需根据公差原则,轴类尺寸公差为负公差,孔类尺寸公差为正公差,顾客有要求得按要求。

7.产品壁厚:产品壁厚一般要求做到平均壁厚,非平均壁厚应符合图纸要求,公差根据模具特性应做到0、1mm。

8.产品配合:面壳底壳配合:表面错位小于0、1mm,不能有刮手现象,有配合要求得孔、轴、面要保证配合间隔与使用要求。

二、模具外观1.模具铭牌内容完整,字符清晰,排列整齐。

2.铭牌应固定在模脚上靠近模板与基准角得地方。

铭牌固定可靠、不易剥落。

3.冷却水嘴应选用塑料块插水嘴,顾客另有要求得按要求。

4.冷却水嘴不应伸出模架表面。

5.冷却水嘴需加工沉孔,沉孔直径为25mm、30mm、35mm三种规格,孔口倒角,倒角应一致。

6.冷却水嘴应有进出标记。

7.标记英文字符与数字应大于5/6,位置在水嘴正下方10mm处,字迹应清晰、美观、整齐、间距均匀。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

最全面的注塑模具验收检验标准一、成型产品外观、尺寸、配合1、产品表面不允许缺陷:缺料、烧焦、顶白、白线、披峰、起泡、拉白(或拉裂、拉断)、烘印、皱纹。

2.、熔接痕:一般圆形穿孔熔接痕长度不大于5mm,异形穿孔熔接痕长度小于15mm,熔接痕强度并能通过功能安全测试。

3、收缩:外观面明显处不允许有收缩,不明显处允许有轻微缩水(手感不到凹痕)。

4、一般小型产品平面不平度小于0.3mm,有装配要求的需保证装配要求。

5、外观明显处不能有气纹、料花,产品一般不能有气泡。

6、产品的几何形状,尺寸大小精度应符合正式有效的开模图纸(或3D文件)要求,产品公差需根据公差原则,轴类尺寸公差为负公差,孔类尺寸公差为正公差,顾客有要求的按要求。

7、产品壁厚:产品壁厚一般要求做到平均壁厚,非平均壁厚应符合图纸要求,公差根据模具特性应做到-0.1mm。

8、产品配合:面壳底壳配合:表面错位小于0.1mm,不能有刮手现象,有配合要求的孔、轴、面要保证配合间隔和使用要求。

二、模具外观1、模具铭牌内容完整,字符清晰,排列整齐。

2、铭牌应固定在模脚上靠近模板和基准角的地方。

铭牌固定可靠、不易剥落。

3、冷却水嘴应选用塑料块插水嘴,顾客另有要求的按要求。

4、冷却水嘴不应伸出模架表面5、冷却水嘴需加工沉孔,沉孔直径为25mm、30mm、35mm三种规格,孔口倒角,倒角应一致6、冷却水嘴应有进出标记7、标记英文字符和数字应大于58、位置在水嘴正下方10mm处,字迹应清晰、美观、整齐、间距均匀。

9、模具配件应不影响模具的吊装和存放。

安装时下方有外露的油缸、水嘴,预复位机构等,应有支撑腿保护。

10、支撑腿的安装应用螺钉穿过支撑腿固定在模架上,过长的支撑腿可用车加工外螺纹柱子紧固在模架上。

11、模具顶出孔尺寸应符合指定的注塑机要求,除小型模具外,不能只用一个中心顶出。

12、定位圈应固定可靠,圈直径为100mm、250mm两种,定位圈高出底板10~20mm。

顾客另有要求的除外。

13、模具外形尺寸应符合指定注塑机的要求。

14、安装有方向要求的模具应在前模板或后模板上用箭头标明安装方向,箭头旁应有“UP”字样,箭头和文字均为黄色,字高为50 mm。

15、模架表面不应有凹坑、锈迹、多余的吊环、进出水汽、油孔等以及影响外观的缺陷。

16、模具应便于吊装、运输,吊装时不得拆卸模具零部件,吊环不得与水嘴、油缸、预复位杆等干涉。

三、模具材料和硬度1、模具模架应选用符合标准的标准模架。

2、模具成型零件和浇注系统(型芯、动定模镶块、活动镶块、分流锥、推杆、浇口套)材料采用性能高于40Cr以上的材料。

3、成型对模具易腐蚀的塑料时,成型零件应采用耐腐蚀材料制作,或其成型面应采取防腐蚀措施。

4、模具成型零件硬度应不低于50HRC,或表面硬化处理硬度应高于600HV。

四、顶出、复位、抽插芯、取件1、顶出时应顺畅、无卡滞、无异常声响。

2、斜顶表面应抛光,斜顶面低于型芯面。

3、滑动部件应开设油槽,表面需进行氮化处理,处理后表面硬度为HV700以上。

4、所有顶杆应有止转定位,每个顶杆都应进行编号。

5、顶出距离应用限位块进行限位。

6、复位弹簧应选用标准件,弹簧两端不得打磨,割断。

7、滑块、抽芯应有行程限位,小滑块用弹簧限位,弹簧不便安装时可用波子螺丝;油缸抽芯必须有行程开关。

8、滑块抽芯一般采用斜导柱,斜导柱角度应比滑块锁紧面角度小2°~3°。

滑块行程过长应采用油缸抽拔。

9、油缸抽芯成型部分端面被包覆时,油缸应加自锁机构。

10、滑块宽度超过150 mm的大滑块下面应有耐磨板,耐磨板材料应选用T8A,经热处理后硬度为HRC50~55,耐磨板比大面高出0.05~0.1 mm,并开制油槽。

11、顶杆不应上下串动12、顶杆上加倒钩,倒钩的方向应保持一致,倒钩易于从制品上去除。

13、顶杆孔与顶杆的配合间隙,封胶段长度,顶杆孔的表面粗糙度应按相关企业标准要求。

14、制品应有利于操作工取下。

15、制品顶出时易跟着斜顶走,顶杆上应加槽或蚀纹。

16、固定在顶杆上的顶块,应牢固可靠,四周非成型部分应加工3°~5°的斜度,下部周边应倒角。

17、模架上的油路孔内应无铁屑杂物。

18、回程杆端面平整,无点焊。

胚头底部无垫片,点焊。

19、三板模浇口板导向滑动顺利,浇口板易拉开。

20、三板模限位拉杆应布置在模具安装方向的两侧,或在模架外加拉板,防止限位拉杆与操作工干涉。

21、油路气道应顺畅,液压顶出复位应到位。

22、导套底部应开制排气口。

23、定位销安装不能有间隙。

五、冷却、加热系统1、冷却或加热系统应充分畅通。

2、密封应可靠,系统在0.5MPa压力下不得有渗漏现象,易于检修。

3、开设在模架上的密封槽的尺寸和形状应符合相关标准要求。

4、密封圈安放时应涂抹黄油,安放后高出模架面。

5、水、油流道隔片应采用不易受腐蚀的材料。

6、前后模应采用集中送水、方式。

六、浇注系统1.、浇口设置应不影响产品外观,满足产品装配。

2、流道截面、长度应设计合理,在保证成形质量的前提下尽量缩短流程,减少截面积以缩短填充及冷却时间,同时浇注系统损耗的塑料应最少。

3、三板模分浇道在前模板背面的部分截面应为梯形或半圆形。

4、三板模在浇口板上有断料把,浇道入口直径应小于3mm,球头处有凹进浇口板的一个深3 mm的台阶。

5、球头拉料杆应可靠固定,可压在定位圈下面,可用无头螺丝固定,也可以用压板压住。

6、浇口、流道应按图纸尺寸要求用机应加工,不允许手工甩打磨机加工。

7、点浇口浇口处应按规范要求。

8、分流道前端应有一段延长部分作为冷料穴。

9、拉料杆Z形倒扣应有圆滑过渡。

10、分型面上的分流道应为圆形,前后模不能错位。

11、在顶料杆上的潜伏式浇口应无表面收缩。

12、透明制品冷料穴直径、深度应符合设计标准。

13、料把易于去除,制品外观无浇口痕迹,制品装配处无残余料把。

14、弯勾潜伏式浇口,两部分镶块应氮化处理,表面硬度达到HV700。

七、成型部分、分型面、排气槽1、前后模表面不应有不平整、凹坑、锈迹等其它影响外观的缺陷。

2、镶块与模框配合,四周圆角应有小于1 mm的间隙。

3、分型面保持干净、整洁、无手提砂轮磨避空,封胶部分无凹陷。

4、排气槽深度应小于塑料的溢边值。

5、嵌件研配应到位,安放顺利、定位可靠。

6、镶块、镶芯等应可靠定位固定,圆形件有止转,镶块下面不垫铜片、铁片。

7、顶杆端面与型芯一致。

8、前后模成型部分无倒扣、倒角等缺陷。

9、筋位顶出应顺利。

10、多腔模具的制品,左右件对称,应注明L或R,顾客对位置和尺寸有要求的,应符合顾客要求,一般在不影响外观及装配的地方加上,字号为1/8。

11、模架锁紧面研配应到位,75%以上面积碰到。

12、顶杆应布置在离侧壁较近处及筋、凸台的旁边,并使用较大顶杆。

13、对于相同的件应注明编号1、2、3等。

14、各碰穿面、插穿面、分型面应研配到位。

15、分型面封胶部分应符合设计标准。

中型以下模具10~20mm,大型模具30~50 mm,其余部分机加工避空。

16、皮纹及喷砂应均匀达到顾客要求。

17、外观有要求的制品,制品上的螺钉应有防缩措施。

18、深度超过20 mm的螺钉柱应选用顶管。

19、制品壁厚应均匀,偏差控制在±0.15 mm以下。

20、筋的宽度应在外观面壁厚的百分之六十以下21、斜顶、滑块上的镶芯应有可靠的固定方式。

22、前模插入后模或后模插入前模,四周应有斜面锁紧并机加工避空。

八、注塑生产工艺1、模具在正常注塑工艺条件范围内,应具有注塑生产的稳定性和工艺参数调校的可重复性。

2、模具注塑生产时注射压力,一般应小于注塑机额定最大注射压力的85%。

3、模具注塑生产时的注射速度,其四分之三行程的注射速度不低于额定最大注射速度的10%或超过额定最大注射速度的90%。

4、模具注塑生产时的保压压力一般应小于实际最大注射压力的85%。

5、模具注塑生产时的锁模力,应小于适用机型额定锁模力的90%。

6、注塑生产过程中,产品及水口料的取出要容易、安全(时间一般各不超过2秒钟)。

7、带镶件产品的模具,在生产时镶件安装方便、镶件固定要可靠。

九、包装、运输1、模具型腔应清理干净喷防锈油。

2、滑动部件应涂润滑油。

3、浇口套进料口应用润滑脂封堵。

4、模具应安装锁模片,规格符合设计要求。

5、备品备件易损件应齐全,并附有明细表及供应商名称6、模具水、液、气、电进出口应采取封口措施封口防止异物进入;7、模具外表面喷制油漆,顾客有要求的按要求。

8、模具应采用防潮、防水、防止磕碰包装,顾客有要求的按要求。

9模具产品图纸、结构图纸、冷却加热系统图纸、热流道图纸、零配件及模具材料供应商明细、使用说明书,试模情况报告,出厂检测合格证,电子文档均应齐全。

注塑模具验收单。