液压伺服与比例控制系统第四章 机液伺服系统

液压伺服控制课后题答案大全王春行版

第二章 液压放大元件 习题1. 有一零开口全周通油的四边滑阀,其直径m d 3108-⨯=,径向间隙m r c 6105-⨯=,供油压力Pa p s 51070⨯=,采用10号航空液压油在40C ︒工作,流量系数62.0=d C ,求阀的零位系数。

s pa ⋅⨯=-2104.1μ3/870m kg =ρ 解:对于全开口的阀,d W π=由零开口四边滑阀零位系数2. 已知一正开口量m U 31005.0-⨯=的四边滑阀,在供油压力Pa p s 51070⨯=下测得零位泄漏流量min /5L q c =,求阀的三个零位系数。

解:正开口四边滑阀零位系数ρsd q p wc k 20= ssd co p p wuc k ρ=ρsd c p wuc q 2=3. 一零开口全周通油的四边滑阀,其直径m d 3108-⨯=,供油压力Pa p s 510210⨯=,最大开口量m x m 30105.0-⨯=,求最大空载稳态液动力。

解:全开口的阀d W π= 最大空载液动力:4. 有一阀控系统,阀为零开口四边滑阀,供油压力Pa p s 510210⨯=,系统稳定性要求阀的流量增益s m K q /072.220=,试设计计算滑阀的直径d 的最大开口量m x 0。

计算时取流量系数62.0=d C ,油液密度3/870m kg =ρ。

解:零开口四边滑阀的流量增益:故m d 31085.6-⨯=全周开口滑阀不产生流量饱和条件5. 已知一双喷嘴挡板阀,供油压力Pa p s 510210⨯=,零位泄漏流量s m q c /105.736-⨯=,设计计算N D 、0f x 、0D ,并求出零位系数。

计算时取8.00d =C ,64.0df =C ,3/870m kg =ρ。

解:由零位泄漏量ρπs f N df c p X D C q 02⋅⋅⋅= 即160Nf D X =得: mm p C q D s df cN 438.0216=⋅⋅=ρπ 则:若:8.00=d df C C ,1610=Nf D X 则mm D D N 193.044.00== 第三章 液压动力元件 习题1. 有一阀控液压马达系统,已知:液压马达排量为rad m D m /10636-⨯=,马达容积效率为95%,额定流量为s m q n /1066.634-⨯=,额定压力Pa p n 510140⨯=,高低压腔总容积34103m V t -⨯=。

2016-3《机电液控制系统》液压伺服控制专题 重点习题解答提要

设计计算综合应用补充:(典型) 液压仿形刀架的计算与分析举例:

液压仿形刀架是一种机液伺服系统,如图所示。已知:伺服阀的面积梯度为 9.4 cm,流量系 数为 0.6,油液密度 ρ = 860kg / m ,供油压力为 2.5M Pa , 油液弹性模量 K = 7 × 10 N / m , 仿形刀架受恒定切削力F=4600N, 仿形速度为0.002m/s, 杠杆比 i = 0.5,工作部件质量M=30kg,液压缸工作面积为: 38.5 cm ,液压缸最大行程 为11cm,设阻尼比为 0.3,流量系数为 0.6,刚性系数 K F = 31.8 × 10 N / cm ,分析仿 形刀架的性能,要求写出传递函数表达式,计算稳定裕量和静态误差。

所以最大开口量 x0 m = 67 ⋅ ω = 67 ⋅ π ⋅ d

xom = 0.32mm

习题 2-20(王春行版 54 页) 解答提要及答案:代入公式并移项,得:

DN =

16 qc 2Cdf ⋅ π ⋅ ps ρ

= 0.438mm

所以: X f 0 = 0.438 /16 = 0.0273mm 双喷嘴挡板阀在零位时通过固定节流口和喷嘴处流出的流量相等, 当控制压力等于供油压力 的一半 p1 =

ps ρ

K q0 = Cdf π DN

ps

ρ

= 0.1968 m 2 / s

参考:比例教材,习题 2-5(仅数据不同) 41 页: 无因次公式推导补充举例:已知:理想零开口四边滑阀的压力—流量方程,根据:电液比例 与伺服控制 (教科书)2-36

qL = Cd Wxv

1

ρ

( ps −

xv pL ) xv

习题 2-19(王春行版 54 页) 解答提要及答案:零开口四边滑阀的流量增益:

《液压伺服控制》(王春行版)课后题答案

第二章 液压放大元件 习题1. 有一零开口全周通油的四边滑阀,其直径m d 3108-⨯=,径向间隙m r c 6105-⨯=,供油压力Pa p s 51070⨯=,采用10号航空液压油在40C ︒工作,流量系数62.0=d C ,求阀的零位系数。

s pa ⋅⨯=-2104.1μ3/870m kg =ρ解:对于全开口的阀,d W π=由零开口四边滑阀零位系数s m p w C K s d q /4.1870/107010814.362.02530=⨯⨯⨯⨯=⋅=-ρ()s p m r K a c c ⋅⨯=⨯⨯⨯⨯⨯⨯⨯=⋅=----/104.4104.13210814.310514.33231223620μπ m p K K r p C K a c q c s dp /1018.332110020⨯==⋅=πρμ2. 已知一正开口量m U 31005.0-⨯=的四边滑阀,在供油压力Pa p s 51070⨯=下测得零位泄漏流量min /5L q c =,求阀的三个零位系数。

解:正开口四边滑阀零位系数ρsd q p wc k 20= ssd co p p wuc k ρ=ρsd c p wuc q 2=s m q K cq /67.11005.060/1052330=⨯⨯==--ν s a s c c p m p q K ⋅--⨯=⨯⨯⨯==/1095.51070260/1052312530 m p K K K a c q p /1081.211000⨯==3. 一零开口全周通油的四边滑阀,其直径m d 3108-⨯=,供油压力Pa p s 510210⨯=,最大开口量m x m 30105.0-⨯=,求最大空载稳态液动力。

解:全开口的阀d W π= 最大空载液动力:4.113105.010********.343.043.035300=⨯⨯⨯⨯⨯⨯⨯=⋅⋅=--⋅m s s x p W F4. 有一阀控系统,阀为零开口四边滑阀,供油压力Pa p s 510210⨯=,系统稳定性要求阀的流量增益s m K q /072.220=,试设计计算滑阀的直径d 的最大开口量m x 0。

液压伺服和比例控制系统ppt

差) 经放大器放大后,加于电液伺服

阀转换为液压信号(图中A、b),以推

动液压缸活塞,驱动控制对象向消除偏

差方向运动。当偏差为零时,停止驱动,

因而使控制对象的位置总是按指令电位

图 7-9 统

电液伺服系

器给定的规律变化。

1-电位器;2-电液伺服阀;3-

液 压缸;4-负载;5-反 馈;

6-指令电位器;7-放大器

液压伺服和比例控制系统

第一节 液压伺服控制 第二节 电压比例控制

液压伺服阀

液压伺服阀是液压伺服系统中最重要、最基本的组成部分,它 起着信号转换、功率放大及反馈等控制作用。电液伺服阀是应用最广 泛的一种,它在接受电器信号模拟后,相应输出调制的流量和压力控 制信号,控制系统压力、流量、方向的变化。它既是电液转换元件, 也是功率放大元件,它能够将小功率的微弱电器输入信号转换为大功 率的液压能(流量和压力)输出。在电液伺服系统中,它将电气部分 和液压部分连接起来,实现电液信号的转换与液压放大。电液伺服阀 是电液伺服系统控制的核心。

量油增路加关,闭而,滑液阀压开缸x0口不量动逐,渐负减载少停。止当在x一0 增个加新到的

x0

位置

上

x时i ,则开口量为零,

,达到一个新的平

衡状态。

号继续如向果右继运续动给。控反制之滑,若阀给向控右制的滑输阀入输信入号一个x负i ,位液移压x缸i 就0会(向跟左随为这负个)信

液压伺服阀系统

反液之压缸,若就给会控跟制随滑这阀个输信入号一向个左负运位动移。xi 0 (向左为负)输入信号,则

液压伺服阀

3〕射流管式伺服阀

组成:如图7-3所示,采用衔铁式力矩马达8带动 射流管及其接收口2,两个接收口直接和滑陶阀 芯5两端面连接,控制滑阀阀芯运动。滑阀陶芯 5靠一个板簧定位,其位移与滑阀阅芯两端压力 差成比例。

液压伺服、比例控制

液压伺服系统工作原理1.1 液压伺服系统工作原理液压伺服系统以其响应速度快、负载刚度大、控制功率大等独特的优点在工业控制中得到了广泛的应用。

电液伺服系统通过使用电液伺服阀,将小功率的电信号转换为大功率的液压动力,从而实现了一些重型机械设备的伺服控制。

液压伺服系统是使系统的输出量,如位移、速度或力等,能自动地、快速而准确地跟随输入量的变化而变化,与此同时,输出功率被大幅度地放大。

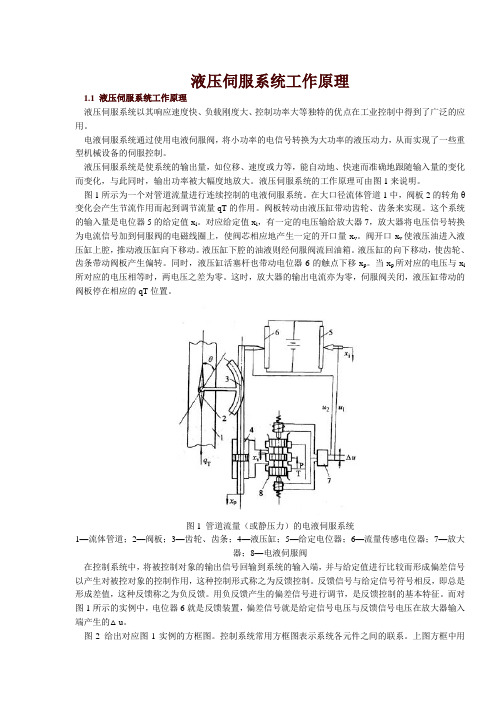

液压伺服系统的工作原理可由图1来说明。

图1所示为一个对管道流量进行连续控制的电液伺服系统。

在大口径流体管道1中,阀板2的转角θ变化会产生节流作用而起到调节流量qT的作用。

阀板转动由液压缸带动齿轮、齿条来实现。

这个系统的输入量是电位器5的给定值x i。

对应给定值x i,有一定的电压输给放大器7,放大器将电压信号转换为电流信号加到伺服阀的电磁线圈上,使阀芯相应地产生一定的开口量x v。

阀开口x v使液压油进入液压缸上腔,推动液压缸向下移动。

液压缸下腔的油液则经伺服阀流回油箱。

液压缸的向下移动,使齿轮、齿条带动阀板产生偏转。

同时,液压缸活塞杆也带动电位器6的触点下移x p。

当x p所对应的电压与x i 所对应的电压相等时,两电压之差为零。

这时,放大器的输出电流亦为零,伺服阀关闭,液压缸带动的阀板停在相应的qT位置。

图1 管道流量(或静压力)的电液伺服系统1—流体管道;2—阀板;3—齿轮、齿条;4—液压缸;5—给定电位器;6—流量传感电位器;7—放大器;8—电液伺服阀在控制系统中,将被控制对象的输出信号回输到系统的输入端,并与给定值进行比较而形成偏差信号以产生对被控对象的控制作用,这种控制形式称之为反馈控制。

反馈信号与给定信号符号相反,即总是形成差值,这种反馈称之为负反馈。

用负反馈产生的偏差信号进行调节,是反馈控制的基本特征。

而对图1所示的实例中,电位器6就是反馈装置,偏差信号就是给定信号电压与反馈信号电压在放大器输入端产生的△u。

液压伺服与比例控制系统_第四部分_机液伺服系统

一、基本方程:

QL Kq X v Kc PL

QL

Ap sX

p

[Ctp

Gd

(s)]PL

Vt

4e

sPL

ApPL mts2 X p

二、方框图与传递函数:

三、传递函数简化

Kq

Xp

Ap

Xv

s

s2

h2

2 h h

s

1

液压固有频率:

h

液压阻尼比:

vp Kq

vp Kv

Ap

xv

总误差:

v p FL

Kv K p Ap

4.3 动压反馈装置

液压伺服系统往往是 欠阻尼的,液压阻尼比 小直接影响到系统的稳 定性、响应速度和精度。 因此提高阻尼比,对改 善系统性能是十分重要 的。采用动压反馈可以 有效地提高阻尼比,

两种常用的动压反馈 装置,分别是液阻加空 气蓄能器和油气阻尼器,

内反馈就是直接 比较的位置反馈。

Xi=X芯 指令元件与阀芯相连

Xp=X套

受控对象与阀套相连

Xi=X芯

Xp=X套

指令与阀连

对象与阀套连

阀芯与阀套 内反馈中的比较元件就

位置比较

是“阀芯”和“阀套”。

Xi

X芯

1

Xv 伺服阀

-

阀芯阀套直接位置比较

X套

1

XP

比较元件要求: 1)与指令元件相连(手)

2)与被控对象相连(工作台)

机液伺服系统工作可靠。但是,如果设计时各参数 选择不好,装配时就不易调整。另外,机械元件有惯 性,时间常数较大;机械运动件间总有间隙、摩擦, 工作久了总有磨损,这些都会降低系统的精度。

电液控制-机液伺服系统

四、液压转矩放大器

Hale Waihona Puke 反馈机构为 螺杆、螺母 液压马达轴完全跟 踪阀芯输入转角而 转动。但输出力矩 比输入力矩要大得 多,故称液压转矩 放大器。

电液步进马达

以惯性负载为主时,可分析得

方框图为:

则系统方框图为:

§系统稳定性分析

液压伺服系统的动态分析和设计一般都是以稳定性要求为 中心进行的。

令G(s)为前向通道的传递函数,H(s)为反馈通道的传递函 数,由以上的方框图可得系统的开环传递函数为:

含有一个积分环节,故系统为Ⅰ型系统。

可绘制开环系统伯德图,如下图所示:

对伯德图的分析

幅值穿越频率ωc≈Kv 相位穿越频率ωc=ωg 为了使系统稳定, 必须有足够的相位裕 量和增益裕量。 由图可见,相位裕 度已为正值,为使幅 值裕度为正值,可计 算求得要求: K 2

与全闭环系统相比,半闭环系统的稳定性好得多,但精度较低。

综上所述,由于结构柔度的影响,产生了结构谐振和液压谐 振的耦合,使系统出现了频率低、阻尼比小的综合谐振,综合谐 振频率ωn和综合阻尼比ξn常常成为影响系统稳定性和限制系统频 宽的主要因素,因此提高具有重要意义。 提高ωn 就需要提高结构谐振频率ωs,就要求负载惯量减小 (但已由负载特性决定),结构刚度增大(提高安装固定刚度和 传动机构刚度,尤其是靠近负载处的传动机构的结构刚度)。 增大执行元件到负载的传动比,可提高液压固有频率;提高 液压弹簧刚度的方法也可提高液压固有频率,从而提高综合谐振 频率。

反馈从活塞输出端Xp取出时,构成为半闭环系统,其方框图 为:

此时系统开环传函中含有二阶微分环节,当ωs2和ωn靠得很 近时,会有零极点相消现象,使综合谐振峰值减小,从而改善 系统稳定性,如曲线b所示。 系统闭环传函为:

液压伺服和电液比例控制技术 ppt课件

液压伺服和电液比例控制技术

• 当阀进油口p处作用在锥阀上的液压力超过 弹簧力时,锥阀打开,油液通过阀口由出 油口T排出,这个阀的阀口开度是不影响 电磁推力的,但当通过阀口的流量变化时, 由于阀座上的小孔d处压差的改变以及稳态 液动力的变化等,被控制的油液压力依然 会有一些改变。

液压伺服和电液比例控制技术

• 优点:伺服阀控制精度高, 响应速度快,特别是电液 伺服系统易实现计算机控 制。

• 在工业自动化设备、航空、 航天、冶金和军事装备中 得到广泛应用。

• 缺点:伺服阀加工工艺复 杂,对油液污染敏感,成 本高,维护保养困难。

液压伺服和电液比例控制技术

二、电液伺服系统的应用

• 电液伺服系统通过电气传动方式,将电气 信号输入系统,来操纵有关的液压控制元 件动作,控制液压执行元件使其跟随输入 信号动作。其电液两部分之间都采用电液 伺服阀作为转换元件。

液压伺服和电液比例控制技术

• 近年来在国内外得到重视,发展较快,电 液比例控制的核心元件式电液比例阀,简 称比例阀。本节主要介绍常用的电液比例 阀及其应用。

液压伺服和电液比例控制技术

一.电液比例控制器

• 电液比例控制阀由常用的人工调节或开关控制的 液压阀加上电-机械比例转换装置构成。常用的 电-机械比例转换装置是有一定性能要求的电磁 铁,它能把电信号按比例地转换成力或位移,对 液压阀进行控制。

• 图8-6所示为直动式压力阀,它可以直接使 用,也可以用来作为先导阀以组成先导式 的比例溢流阀,比例减压阀和比例顺序阀 等元件。

液压伺服和电液比例控制技术

• ⒉电液比例换向阀 • 电液比例换向阀一般由电液比例减压阀和

液动换向阀组合而成,前者作为先导级,以 其出口压力来控制液动换向阀的正反向开 口量的大小,从而控制液流的方向和流量 的大小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

p

c

t

h' =Cc e mt c s = Kd c s

Ap Vt 1 + c s

1 + cs

注:1.稳态情况下,动压反馈环节传递函数趋近于零,对稳态

性能不产生影响。 2.动态过程中,随着负载变化而产生附加阻尼作用,而且

负载压力变化率越大,阻尼作用越明显。

四、动压反馈装置的参数选择问题

附加阻尼比:

经拉氏变换可解得:

V0 s

Qd

1

=

1

p0 + V0

P1 s

Cc p0

同理可解得:

V0 s

Qd

2

=

1

p0 + V0

P2 s

Cc p0

则:

V0 s

( ) Qd 1

Qd

2

= 1

p0 + V0

P1 s

P2

Cc p0

设一个管道的压力升高值等于另一个管道的压力降

低值,则有: Qd 1 = Qd 2 = Qd

原式可写成:

小结

比较元件要求:

1)与指令元件相连;2)与被控对象相连;3)与放大元件相连。

机液伺服系统工作可靠。但是,对参数设计要求较 高,一旦加工完成不易更改 。另外,机械元件有惯 性,时间常数较大 ;机械运动件间总有间隙、摩擦, 工作久了总有磨损,这些都会降低系统的精度。

由于液压动力元件的传递函数式是积分环节加振 荡环节。因此,可以说机液系统的开环传递函数基本 上都是积分加振荡。

影响机液伺服系统稳定性的主要因素: 1 系统开环增益 2 积分环节 3 系统固有频率和阻尼比 4 延时环节和非最小相位环节

4.2 结构柔度对系统稳定性的影响

一、基本方程与传递函数

阀的流量方程: QL = Kq X v Kc PL

流量连续性方程:

QL = Ap s( X p

X

c)

+

Ctp PL + Vt

h = K ce e mt Ap Vt

小结

第三章中所讨论的阀控缸,阀控马达及系在马达 等都是开环控制。这一章讲的是在开环动力元件的基 础上,加上反馈装置后就组成闭环控制系统。采用机 械反馈元件的系统称为机液控制。

分析机液系统时,首先要分析其工作原理。先必须 从实际系统中找出比较元件,弄清比较方式,明确指 令信号和被控对象 ;然后研究阀、缸(动力元件)的 类型,在此基础上就可以建立全部基本方程 ,由基本 方程即可求系统的传递函数 。有了传递函数,就可以 按照制理论分析其静态动态品质。

4e

sPL

液压缸活塞受力平衡方程:

2((

)2p L)P mt s Xp Bp sX p sX c K s pX=

负载力平衡方程:

2 (s p)X L m s XL2 BLsX L F L L=K X +

+

缸体力平衡方程:

1L p (

2 c

)mc s X

p

B s pX

Xc

Ks= cP A +

大惯量伺服系统中,忽略活塞质量mp 、液压缸质量mc 、

Kv

s 2 2 h

s 2 + s + 1

h h

开环放大系数:

K V = K qK f Ap

Ⅰ型系统:稳定性好;

Ⅱ型系统:稳定性差; Ⅲ型系统:稳定性难于稳定。

h 渐近频率液压固有频率

KV

h 阻尼比

,其幅值为 20 lg

KV 2 h h

。

此处,相角为180°

根据波德图给出稳定性条件:

20 lg G( j h ) H ( j h ) = 20 lg Kv > 0 2 h h

c h

此时,有:

( ) ' h h KCd c= e mt

Ap Vt

此公式可确定 Cc

因

h = 4e A2p

mtVt

c = Ac2 10 Cc K c h

将以上两式联立,可得

( ) Ac2 e 5 ' h h

Vt K c

此公式可确定 Ac、Kc

对于液阻加空气蓄能器的动压反馈装置,当

C L GtV ssPP+LQ + A= 4 e

(三)传递函数简化: Kq

Xp =

Ap

Xv

s 2 2 h s 2 + s + 1

h h

液压固有频率: h =

4e A2p mtVt

液压阻尼比: h = Kce e mt + Gd ( s) e mt

Ap Vt

Ap

Vt

附加阻尼比:

=

Ap

t

欢迎使用

《液压伺服与比例控制系统》

多媒体授课系统

燕山大学 《液压伺服与比例控制系统》

国家级精品课建设小组

第4章 机液伺服系统

本章摘要

机液位置伺服系统 结构柔度对系统稳定性的影响 动压反馈装置和液压转矩放大器

汽车助力转向液压原理

4.1 机液位置伺服系统

特点:结构简单、工作可靠、易维护 用途:位置控制、转速控制

' h

=

Cc Ap

e mt c s = K d c s Vt 1 + c s 1 + c s

幅频特性:

( ( ) ( ) ) ( ) h'

2 2 2 + 2

=Kd

c

c

2 2 + 12

c

相频特性:

)

h' (

)

=

arctg

c 2

/

2

2

2

2 2

+

1=

arctg

1

( ) c / c + 1

(二)半闭环系统的稳定性

系统闭环传递函数为:

s2

Xp =

K v s 2 2 +1

Xv

s3

2 n

2 +

n

n+

K 2

s2

s

2

+

s

+

K

v

系统稳定条件为: K v < 2 n n1 Nhomakorabea1

n 2

s2

总结:半闭环系统的稳定性比全闭环系统的稳定 性好得多。但半闭环系统的精度一般来说精度要比全 闭环系统低。

d = V0 10 Cc P0 h

此时,附加阻尼比

同理

( )

' h

h

Cc

e mt

2 Ap Vt

此公式可确定 Cc

V0 e 10 ' h ( h )

Vt p0

此公式可确定 V0

4.4 液压转矩放大器 一、结构原理

二、方框图及传递函数

开环传递函数:

G (s )H (s ) =

KV

s s

2

X c= mL s2X L + FL

K s1

K s1

联立整理得:

Kq Ap

m V

X

v

=

L

4 e

t

A2 p

m +K L

s1

m2

+K

L s2

s

Km

ce

+A2

p

sL

+

1

sX

L

ce

t

s2

负载位移XL对阀芯位移Xv的传递函数为:

Kq

XL =

Ap

X v s2 2 n s 2 + s + 1 n n

XL= 1

负载位移XL对活塞位移Xp的传递函数为: X p

s2

2 s2

+

1

活塞位移Xp对阀芯位移Xv的传递函数为:

K q s 2 A

X v s 2 2 n

n n

二、考虑结构柔度的系统稳定性

(一)全闭环系统的稳定性

此时系统的稳定条件为 Kv < 2 n n

系统的稳定性和频宽受 综合谐振频率和综合阻尼 比所限制。

c

设计动压反馈装置的关键在于正确选择时间常数 c ,使其在

谐振频率 h处产生所需要的阻尼比,同时又使阻尼项的相位移接

近于零 。即有:

( ) ( ) ( ) ' h h

=

K

2

dc

2

h

2

+ 2 ch

( ) 2 2 + 12

ch

则有:

Ac2 10 Cc K c h

h' ( h ) = arctg 1 0

Qd = V0

s

PL

2 p0 1 + V0 s

Cc p0

可得传递函数为: Gd (s ) =Qd =Cc d s

PL 2 1 + d s

式中:

d = V0

Cc p0

为时间常数

上式表明,动压反馈装置是一个压力微分环节。

二、液阻加弹簧活塞蓄能器的动压反馈装置

如图所示的动压反馈装置 是由液阻和弹簧活塞蓄能器 (容性元件)组成,并联在液压 缸的进出口之间。

PL

1 + cs

式中:

c = Ac2

Cc K c

为时间常数

动压反馈装置,是一种廉价、可靠、有效的阻尼装置,

能获得0.5-0.8的合适阻尼比。

三、动压反馈装置对伺服系统性能的改善

(一)基本方程:

QL = Kq X v Kc PL

L

p [p

tp( )]sXd

p LP mt s X2 =pA

(二)方框图:

稳定性 :

小结

幅值稳定性裕量