液压位置伺服系统同步的控制

轧机两侧液压伺服位置系统自抗扰同步控制_王喆_王京_张勇军_李静_张飞_赵栎

i = Ke u p , xv = ksv i,

(4) (5)

式中: ksv 为伺服阀流量增益, Ke 为伺服放大器增益, i为伺服阀输入电流, up 为控制电压. 2 联 立 式(1)−(5), 考 虑Bp Kce /A2 p<<1, KVt /βe Ap << 1,得轧机液压伺服位置系统微分方程形式 ... 2 x p = −(2ξh ωh + ωr )¨ xp − (2ξh ωh ωr + ωh )x ˙p − 2 ω ωr 1 ˙ Ap Ke ksv 2 ωr xp − h (FL + F up , ωh L) + K ω1 Kce K (6) 式中: ωh = 阻尼比为

ωr = Kce K /A2 p , ω1 = βe Kce /Vt , Kce = Kc + Ctp 为总流量压力系数. 令传动侧和操作侧液压伺服位置子系统分别为 Σ1 , Σ2 , 定义两侧位置差 xe = xp1 − xp2 .

(7) 由式(6)和(7)可得两侧液压伺服位置同步系统动态模 型: ... ¨p1 + a11 x ˙ p1 + a10 xp1 + bp1 up1 + wp1 , x p1 = a12 x ... x =a x ¨ +a x ˙ + a x + b u + wp2 , ...p2 ...22 p2... 21 p2 20 p p2 p2 x e = x p1 − x p2 , (8)

Vt dpL dxp + Ctp pL + , QL = Ap dt 4βe dt QL = Kq xv − Kc pL ,

(2) (3)

式中: Ap 为液压缸活塞有效面积, pL 为油缸负载压力, mt 表示柱塞及负载折算到柱塞的总质量, xp 为液压缸 位移, Bp 为柱塞及负载的黏性阻尼系数, K 表示负载 弹性刚度, FL 表示作用在柱塞上任意外负载力, QL 表 示液压缸负载流量, Ctp 为液压缸总泄露系数, Vt 为液 压缸总压缩面积, βe 为有效体积弹性模量, Kq 表示滑 阀流量增益, Kc 表示流量压力系数. 伺服阀相比于液压缸为快速响应系统, 因此伺服 放大器和伺服阀的输入输出特性可等效为比例环节

基于自抗扰和反馈控制的电液位置同步系统

1 液压 系统的数学模 型

两 侧 液压 系统 的结构 相 同 ,以一 侧为例 建立 系

统 的模型 ,一侧 液压 系统 的结 构 图如 图 2所示 。

果 不能保 证两 侧压下 速度 、位 置 同步 ,将 出现两 侧

了基 于自抗扰和 PD I反馈补偿控制的电液位置系统 , 速度环采用 自抗扰控制器 , 对速度系统的 内部扰动和外部扰动进行观测 ,并加以补偿 ,实现对速度 的控 制。并在反馈回路中加入 PD控 I 制 , 高双侧液压下系统动态 同步的品质。仿真实验结果表 明 , 提 这种方案能满足被控对象对高

() 3

差 反馈 ”设计 出理 想 的控 制器 。在非 线性 状 态误差

G ) =

= i V 2 t

—

kn ks

反 馈控 制 器 中 ,由于扩张 状 态观 测器 能 实时观 测 未

伺服 放大器 的传 递 函数 为 :

边 液压伺 服 系统 ,位置 控制 采用 P控 制器 ,速 度环 采 用 自抗扰 控制 器 ,而针 对速 度不 同步 ,采 用在 反 馈 回路 中加 入不 同步 速度信 号 的 PD控 制 ,迅速 克 I

精度 同步控制的要求。 关键 词 :液 压伺服 ;自抗扰 ;同步控制 中图分类号: M9 1 5 1 T 2 .4 文献标识码: B 文章编号: 0 - 14 2 1 )l 0 8 — 3 1 9 0 ( 0 o o - 04 0 0 3

0 引言

在轧钢 系统 中,精 轧机 液压压 下机 架 的两 侧采

辊 缝不 同的调 节速度 ,从而 造成带 钢 横 向厚 度不 均

液压缸同步控制的方法

液压缸同步控制的方法液压缸同步控制是一种常用的液压系统控制方法,通过合理的设计和调节,可以实现多个液压缸的同步运动。

液压缸同步控制在工业生产中有着广泛的应用,可以提高生产效率和产品质量。

液压缸是液压系统中的重要执行元件,通过液压油的压力来产生线性运动。

液压缸同步控制是指在多个液压缸中同时施加相同的作用力或运动,使它们能够同步运动,达到协调工作的目的。

液压缸同步控制可以通过多种方式实现,下面将介绍几种常用的方法。

第一种方法是采用单一泵源驱动多个液压缸。

在这种方式下,所有的液压缸都连接在同一个液压泵上,通过共享一个泵源来实现同步运动。

这种方法的优点是结构简单,成本低廉,适用于工作负载相对较轻的场合。

然而,由于液压泵的输出流量有限,当液压缸数量增多时,每个液压缸的速度和力量会受到限制,无法满足高负载和高速运动的需求。

第二种方法是采用多泵源驱动多个液压缸。

在这种方式下,每个液压缸都连接在一个独立的液压泵上,通过各自的泵源来实现同步运动。

这种方法可以提供更大的输出流量和更高的工作压力,适用于高负载和高速运动的场合。

然而,每个液压缸都需要独立的泵源,系统结构复杂,成本较高。

第三种方法是采用液压伺服阀控制多个液压缸。

液压伺服阀是一种能够根据控制信号调节液压系统压力和流量的装置。

通过使用液压伺服阀,可以实现对多个液压缸的精确控制和同步运动。

这种方法的优点是控制精度高,响应速度快,并且可以实现复杂的运动轨迹。

不过,液压伺服阀的制造和调试相对复杂,成本较高。

除了上述的方法,还可以采用电子控制系统来实现液压缸的同步控制。

通过使用传感器和电子控制器,可以实时监测和调节液压缸的运动状态,并使其同步运动。

电子控制系统具有控制精度高、响应速度快和可编程性强的优点,可以实现复杂的运动控制。

然而,电子控制系统的成本较高,对于一些简单的应用场合可能不太适用。

总结起来,液压缸同步控制是一种重要的液压系统控制方法,可以实现多个液压缸的同步运动。

液压缸位置伺服控制系统的设计与优化

液压缸位置伺服控制系统的设计与优化液压是一种广泛应用于工业领域的技术,而液压缸作为其中的重要组成部分,起到了控制和传动力的关键作用。

液压缸的位置伺服控制系统设计与优化是一个不断发展的领域,本文将从控制原理、设计方法和优化策略三个方面探讨液压缸位置伺服控制系统的发展和应用。

一、控制原理液压缸的位置伺服控制系统是基于反馈控制原理的。

该系统的目标是通过对液压油的控制,使液压缸的位置达到期望值。

控制器根据外部的输入信号和反馈信息,对液压系统进行控制和调节,以实现位置的精确控制。

在液压缸位置伺服控制系统中,主要采用的控制方式有比例控制、积分控制和微分控制。

比例控制通过调节控制信号与反馈信号之间的比例关系,使系统的响应更为迅速。

积分控制通过积分控制器对误差进行积分,以消除系统的稳态误差。

微分控制则通过微分控制器对误差的变化率进行调节,以提高系统的动态响应性能。

二、设计方法液压缸位置伺服控制系统的设计方法主要包括系统分析、参数选取、控制器设计和系统仿真等步骤。

在系统分析中,需要确定系统的目标、输入和输出,并对系统进行建模和分析。

参数选取则是根据系统的要求和性能指标,选择合适的液压元件和参数数值。

控制器设计是根据系统的特点和需求,设计出合适的控制算法和参数。

系统仿真则是通过软件模拟系统的运行和反馈信息,以评估系统的性能和稳定性。

在液压缸位置伺服控制系统的设计中,还需要考虑到系统的非线性和动态特性。

液压系统的非线性主要体现在油液的粘性、压力和温度对系统性能的影响等方面。

为了解决这些非线性问题,可以采用模糊控制、神经网络控制等方法来调节系统的响应。

而系统的动态特性则需要通过对控制系统的参数进行调节和优化,以提高系统的动态性能和稳定性。

三、优化策略液压缸位置伺服控制系统的优化策略主要包括参数优化、结构优化和控制策略优化。

参数优化是根据系统的性能指标和要求,通过试验和仿真等方法对系统的参数进行调整和优化。

结构优化是通过改变系统的结构和组件,以提高系统的性能和效率。

液压伺服位置控制系统

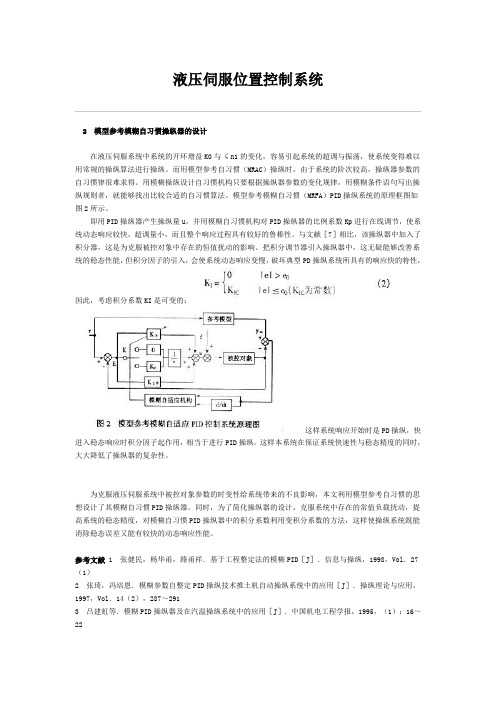

液压伺服位置控制系统2 模型参考模糊自习惯操纵器的设计在液压伺服系统中系统的开环增益K0与ζn1的变化,容易引起系统的超调与振荡,使系统变得难以用常规的操纵算法进行操纵。

而用模型参考自习惯(MRAC)操纵时,由于系统的阶次较高,操纵器参数的自习惯律很难求得。

用模糊操纵设计自习惯机构只要根据操纵器参数的变化规律,用模糊条件语句写出操纵规则者,就能够找出比较合适的自习惯算法。

模型参考模糊自习惯(MRFA)PID操纵系统的原理框图如图2所示。

即用PID操纵器产生操纵量u,并用模糊自习惯机构对PID操纵器的比例系数Kp进行在线调节,使系统动态响应较快,超调量小,而且整个响应过程具有较好的鲁棒性。

与文献[7]相比,该操纵器中加入了积分器,这是为克服被控对象中存在的恒值扰动的影响。

把积分调节器引入操纵器中,这无疑能够改善系统的稳态性能,但积分因子的引入,会使系统动态响应变慢,破坏典型PD操纵系统所具有的响应快的特性,因此,考虑积分系数KI是可变的:这样系统响应开始时是PD操纵,快进入稳态响应时积分因子起作用,相当于进行PID操纵。

这样本系统在保证系统快速性与稳态精度的同时,大大降低了操纵器的复杂性。

为克服液压伺服系统中被控对象参数的时变性给系统带来的不良影响,本文利用模型参考自习惯的思想设计了其模糊自习惯PID操纵器。

同时,为了简化操纵器的设计,克服系统中存在的常值负载扰动,提高系统的稳态精度,对模糊自习惯PID操纵器中的积分系数利用变积分系数的方法,这样使操纵系统既能消除稳态误差又能有较快的动态响应性能。

参考文献 1 张健民,杨华甬,路甬祥.基于工程整定法的模糊PID[J].信息与操纵,1998,Vol.27(1)2 张琦,冯培恩.模糊参数自整定PID操纵技术推土机自动操纵系统中的应用[J].操纵理论与应用,1997,Vol.14(2),287~2913 吕建虹等.模糊PID操纵器及在汽温操纵系统中的应用[J].中国机电工程学报,1995,(1):16~224 李卓,萧德云,何世忠.基于Fuzzy推理的自调整PID操纵器[J].操纵理论与应用,1997,Vol.14(2),238~2425 黎芳,梁慧冰.一种模型参考模糊PI-PD操纵器[J].广州工业大学学报.1998,46 王红君,赵辉,华岩.模糊参数自习惯PID操纵器在同步发电机励磁系统中的应用[J].电气传动.2000,No(2)7 章卫国,杨向忠著.模糊操纵原理与应用[M].西安:西北工业大学出版社,1999。

电液位置伺服控制系统实验

减小Ki

正常参数

Ki减小为40

Ki变小,ωc=1.53<2.78, ωh=14.8不变,Kg=24.5>19.1

增大Kd1

正常参数

Kd1变大为35

Kd1变大,ωc=2.1<2.78, ωh=17.1>14.8 ,Kg=21.8>19.1

减小Kd1

正常参数

Kd1减小为20

Kd1变小,ωc=3.45>2.78, ωh=12.9<14.8 ,Kg=16.8<19.1

2)阀控缸微分方程

负载流量线性化方程 流量连续性方程

忽略阀腔和管道总容积,油液的压缩性影响忽略

液压缸活塞的动力学平衡方程

3)缸输出位移对伺服阀输入电信号的传递函数 或写成:

2 伪微分反馈控制算法

对输出信号C 微分的积分仍是C,这就说明没有必要对C 进行微分

2

微分反馈控制方框图

伪微分反馈控制方框图

增大Kd2

正常参数

Kd2变大为3.3

Kd2变大,ωc=2.78不变, ωh=14.8不变,Kg=20.4>19.1

减小Kd2

正常参数

Kd2减小为0.6

Kd2变小,ωc=2.95基本不变, ωh=14.8不变,Kg=7.51<19.1

斜坡输入1

正弦输入

正弦输入,幅值5,频率1

正弦输入,幅值5,频率2.95

为能量输出单元在线 性范围内的最大值

为输入信号在线性范 围内的最大值

2

系统开环传递函数

代入系数得到

正常参数时的ωc=2.78, ωh=14.8,Kg=19.1

增大Ki

正常参数

Ki变大为120

Ki变大,ωc=4.39>2.78, ωh=14.8不变,Kg=15<19.1

升降平台液压同步控制的方法及应用

升 降平 台 液 压 同步 控 制 的 方 法 及 应 用

秦利 民 ( 深圳 中集天达 空港设备 有 限公 司 广 东深圳 5 1 8 0 6 7 ) 摘 要: 本文 主要介 绍一种液 压 闭环 伺服控 制 系统 的工作 原理 、 特点, 分类及 应 用。 本文所 采 用的是一种 改进 的四缸 同等位置 同 步系统, 霞控 制 秉统 的主要 特征是 同步精度 高 , 响应速 度 快 关键词 : 同等式同 步控制 电液 伺服控 制 系统 闭环控 制 同步精度 中 图分 类 号 : T H1 3 7 文献标识码 : A 文章 编号 : 1 6 7 2 - 3 7 9 1 ( 2 0 1 3 ) 0 1 ( a ) 一0 0 9 9 — 0 1 随着航空航天 、 现代机械工程 、 冶 金 机 械 等的飞速 发展 , 对 液 压 同 步 控 制 技 术 要 求精 度和稳定性 越来越高 。 以 升 降 平 台 为 例 , 机 身 的 四 个 升 降 液 压 缸 在 升 降 时 应 能 达 到很好的 同步控制 , 否 则 可 能 造 成 对 机 身或 液压油缸 的破坏 , 甚 至 由 于 机 身 的 不 平 而 使 平 台 整体 结 构 造 成 严 重 的 破 坏 。 采 用 电液 伺 服 同 步 控 制 系 统 逐 渐 代替 传统 的 液压控 制系统 。 电 液 伺 服 阀 是 实 现 电液 伺 服 同步 控 制 技 术 的 关 键 控 制 器 件 。 由于 其 较好 的控制精度 和稳定性 , 电 液 伺 服 阀 已 开始逐渐代 替传统控制阀 。 为 力 同 步 闭环 控 制 、 速 度 同 步 闭 环 控 制 和 位 置同步闭环控制 三种形式 。 ② 按 被 控 执 行元件 的数量不 同 , 液 压 同步 闭 环 控 制 又 有 双 执 行 元 件 和 多 执 行 元 件 同 步 闭 环控 制 之分 。 ③ 按 被控 执 行 元 件 的 类 型 与 结 构 、 安 装形式 与运动方 向的不 同 , 可 以 将 液 压 同 步 闭 环 控 制 分 为 液 压 缸 同 步 闭 环控 制 与 液 压马达 同步闭环控 制。 由于 液 压 执 行 元 件 的 安 装 形 式 与 运 动 方 向 对 同 步 控 制 的 性 能 有着直接的影响 , 因此 , 液 压 同 步 闭 环 控 制 又能细分成 卧式和立式两种 形式 。 1 . 3控 制 系统 的特 点 由于 各 种 控 制元 件 间 在 结 构 及 性 能 上 存在 的差异 , 液 压 执 行 元 件 单 作 用 液 压 缸 与 双 作 用液 压缸 的结 构及 安 装 方式 的不 同 等 原 因 造成 了相 应 控 制 形 式 间都 有 着各 自 的 鲜 明特 点 。 、 ( 1 ) 电液 伺 服 阀 控 制 , 电液 伺 服 阀 控 制 : 电液 伺 服 阀是 种 高精 度 、 高 频 响 的 电液 控制 元件 , 由 它组 成 的液 压 同步 闭 环控 制 系统 不 仅具 有 较高 的 响应 速 度 , 而 且 同步 控 制精 度 高。 电 液伺 服 阀组 成 的液 压 同 步 闭环 控制 一 般 适 用 于 高 同步 精 度 要 求 的 各 类 主机 。 ( 2 ) 立式 液压 缸 同步 缸 闭环 控 制 , 立式 液 压 缸 同步 缸 闭环 控 制 就 存 在 因液 压 缸 竖 直 安 装 导 致的 重 力 负载 的 作用 , 且 会 引 起油 缸 在两 个 运动 方 向上 的动 态性 能 不 一致 , 给 正 反 两个 运 动 方 向 的高 精 度 同步 控 制 带 来 困 难。 这种重力负载的“ 干扰 ” 现象 , 对 大 负 荷 的 同步 提 升 或 下 降是 尤 其 严 重 的 。 ( 3 ) 对称多液压缸 , 对 称 液 压 缸 是 种 双 杆 双 向输 出的 液 压 缸 , 它 的最 大 特 点是 进 、 回油 腔 承 压 面 积 相 等 , 但其构造较复杂 、 滑 动磨擦 阻力增大 、 需要的运行空 间也大。 到 控 制 来 跟 踪 这 一 选 定 的 理 想 输 出 并 达 到 同步 驱动 。 对于带 多个元 件的 执行 器 , 同 时 驱 动 同一 个 结 构 元 件 的 升 降 液 压 系 统 , 由于 每 个油缸的生产制造工艺、 泄漏 、 非 线 性 摩 擦

《液压伺服系统控制》课件

液压装置

液压装置提供了所需的压力和 流量,确保系统正常运行。

传感器

传感器用于感知系统的状态, 以反馈给控制器,帮助实现精 确控制。

执行器

执行器根据控制信号进行动作, 驱动机械设备实现所需的运动。

液压伺服系统的控制方式

1 基于位置的控制

通过控制液压油的流量和压力来实现位置的精确控制。

2 基于速度的控制

通过控制液压油的流量来实现运动的平滑变化与调节。

3 基于力的控制

通过控制液压油的压力来实现对力的精确控制,适用于需要对外力进行响应的场景。

液压伺服系统的电控系统

电控系统是液压伺服系统中常用的控制方式之一,通过电信号控制液压系统的运行。

电控系统的概述

电控系统通过电信号控制 液压系统的各个部件,实 现对液压系统的控制和调 节。

《液压伺服系统控制》 PPT课件

液压伺服系统控制是一门关于液压伺服系统控制的课程,本课程将液压伺服 系统的基本概念与控制方法进行介绍,以及实际应用案例的分享。

液压伺服系统的概念与组成

液压伺服系统是一种通过控制液压力来实现精确控制的系统。它由液压装置、传感器、执行器等组成, 每个组件的作用都不可或缺。

常见的电控系统

常见的电控系统包括脉宽 调制(PWM)控制系统和 比例控制系统。

电控系统的引导

根据具体应用需求选择合 适的电控系统,并进行必 要的引导和操作。

液压伺服系统的传感器

传感器在液压伺服系统中起着重要作用,用于感知和测量系统的各种参数和状态。

压力传感器

压力传感器用于测量和监测液 压系统中的压力变化,提供反 馈信号给控制器。

2

液压马达

液压马达是将液压油的动能转化为机械能,产生旋转运动的执行器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

况下难 以取得 良好 的跟随效果。

存在差异 ,内部参数的不同和外界干扰 的差异造成轧 机两侧液压位置伺服系统压下位置不 同步 。近年来 , 众多学者对液压位置伺服系统 同步控制进行 的大量 的 研 究,张志伟【等采 用两侧 轧辊实 际输 出位置 的平均 4 】 偏差作为反馈信号,利用传统 的 PD算法计算 出两侧 I 位置的修正值去控制 轧辊 的位置. 。这种控制方法算法 结构简单。能够在一定程度上减小两侧同步误 差, , 是一 种 比较适用工程应用 的经验试凑方法, ,但在 内部参数

Ab t a t s r c :Ac o dn o t e p o e o e m ls te ie r l n l p o u to i e oh sd s o h y r u i c r ig t h r blm f s a e s se lp p of g mil r d c n ln ,b t i e f te h d a lc i i p sto e v y tm e i sd ifr n a a ee s a d e tr a n e fr n e c u e y r l r d p e s d p st n o ii n s r e s se t n ie dfee tp r h m tr n x e n li tree c a s d b o e e r se o i o i i c n itn y c r n z t n n o sse ts n h o iai ,we d sg e eh d a l o i o e v o to y tm a e n f z y o t u e b c o e i n d t y r ui p st n s r e c nr ls se b s d o u z u p tf e a k h c i d s n h o i a o a d p o e te sa ii fte c nr ls se n t e r S m u a o e u t ho ta y r ui o i o y c nz t n, n r v tb lt o o to y tm i o y. i lt n r s l s w t d a l p st n r i h y h h i s h h c i sr e c n r ls se ba e u z up tf e b c y c o z to o ny h s s o ts c r n z t n tme b tas e v o to y tm s d onf z y o tu e d a k s n h n a n n to l a h r yn h o a o i u o r i i i i l h ma lre r r wh n i ec s fte d fe e c sb t i e ft e r l n l i sd e p a ee sa d e tr a s a s l e ro . e n t a e o if r n e o h sd so o l g mi n i e t a m tr h h h i l h r n x en l d su ba c s it r n e . K e r s h d a lc f z y; y mi u p t e d a k; y c r n u y wo d : y r ui ; z d na co t u e b c s n h o o s u f

现代工业 的快速发展对 同步精度提 出了越来越高

的要求【 】 l 。某无缝钢管生产线采用液压位置伺服系统 。 对 轧机两侧轧辊进行定位控制。漏油、油污 和外界环 境变化等 因素的影响造成了轧机两侧液压位置伺服 系

统 内部参数不同,轧机运行过程 中两侧受到 的干扰也

Байду номын сангаас

不同和外界干扰的情况稳定性缺乏理论证 明。李娇 ,

S nc r u u y h o o sCon r l fH y r u i sto e v y t m t o d a lcPo ii n S r o S s e o

W AN G a , Xi n SUN iLi , N G n Ka. n YA Ku

( s tt o hn s J n n nU ies y Wu i 1 1 2 C ia I tue f i g ,i g a nv r t, x 2 4 2 , hn ) ni T a i

① 基 金项 目: 自然科 学基 金(070 1 国家 6 54 5)

同步的问题,设计 了基于模糊输出反馈 的液压位置伺服 同步控制 系统 ,并从理论上证 明了该控制 系统 的稳定性。 仿真 结果表 明,在轧机两侧 内部参数不 同和外部干扰差异的情况下 ,基于模糊输出反馈 的液压位置伺服 同步控 制系统不仅 具有较短的同步时间并且跟随误差更小。

关键词:液压 :模糊;动态输 出反馈 ;同步

21 0 1年 第 2 O卷 第 7 期

h pH wcsa r.l t :ww . ・. gc t - o r

计 算 机 系 统 应 用

液压位置伺服系统同步 的控制①

王 宪,孙开林 ,杨 坤

( 江南大学 物联网工程学 院,无锡 2 4 2 ) 1 12

摘

要:针对无缝钢管 生产线轧机 两侧液压位置伺服系统 内部 参数不 同和外 界干扰不~致造成轧辊压下位置不