液压同步回路及同步控制系统实现的方法

武汉理工大学液压传动ppt

压、保压等目的,以满足执行元件对力(缸)或力

矩(马达)的要求。

压 力 控 制 回 路

调压回路 减压回路 增压回路 卸荷回路 平衡回路 保压回路 泄压回路

压力调定回路 压力限定回路(过载安全回路) 双向压力回路 远程调压回路(多级调压回路)

用换向阀滑阀机能的卸荷回路 用二位二通旁路的卸荷回路 用先导式溢流阀的卸荷回路

电磁阀组成电磁溢流阀。当DT得电时,系统压力

由主阀调定。当DT失电时,k口接通。泵输出的油 液以很低的压力经溢流阀回油箱,实现卸荷。 这种形式的卸荷回路适用于较大流量的液压系统。

第五章 液压回路

电Hale Waihona Puke 溢流阀卸荷回路第五章 液压回路

五 、平衡回路 balancing circuit

平衡回路( balancing circuit )的功能在于使执

回路,系统的整体工作压力仍较低,可节省能耗。 2、双作用增压器的增压回路

图b)是采用双作用增压器的增压回路,它能连

续输出高压油,适用于增压行程要求较长的场合。

b)

第五章 液压回路 当工作缸4向左运动遇到较大负载时,系统压力 升高,油液经顺序阀1进入双作用增压器2,增压器活 塞不论向左或向右运动,均能输出高压油,只要换向 阀3不断切换,增压器2就不断往复运动,高压油就连

第五章 液压回路

按功能分类,液压基本回路分为:

压力控制回路

速度控制回路

多执行元件(多缸)配合工作回路

液压马达控制回路

第五章 液压回路

§5-1 压力控制回路

pressure control circuit

压力控制回路(pressure control

液压教学课件07- 液压系统油路分析

1、进油路节流调速系统

组 成:

调速原理:

当外载(R)不变时,

溢流阀压力调定,当油泵压

力(PB)不变时,调节节流 阀通流面积,即可调节进入

油缸的流量(Q2),从而达 到调节外载的运动速度。而

定量油泵流量(QB)多余的部 分Q1=QB-Q2,作为液压损耗经 溢流阀流回油箱。

特 点:

在其他条件不变,而随负荷增加 执行元件运动速度下降。

动速度。而定量油泵流量(QB) 多余的部分Q1=QB-.Q2,作为液 加执行元件运动速度下降。

最大负荷由溢流阀限定。

运动平稳性好,在有负负载的 条件下能实现调速。

油流通过节流口发热进入油箱 ,散热好,影响泄漏小。

停车后启动有冲击。

3、旁路节流调速系统

农机液压系统是为了实现动力传动,对液压油 泵输出液压油的流量、流向、压力进行控制和调节 ,满足工作机构的运动速度、运动方向、克服工作 阻力(或力矩)的要求,一个复杂的农机液压系统 是由若干基本油路组成的。

基本油路:只能实现一种功能的油路系统

农机液压系统形式:

第一节 开式与闭式系统

按液压系统中油 液的循环方式分为: 开式系统、闭式系统。 一、开式系统

克服最大负荷由溢流阀限定。

运动平稳性差,不能在有负载荷 的条件下调速。

油流通过节流口发热进入执行元 件内,影响泄漏,以及运动速度。

停车后启动无冲击。

2、回油路节流调速系统

组 成:

调速原理:

当外载(R)不变时,溢

流阀压力调定,当油泵压力

(PB)不变时,调节节流阀2 通流面积,即可调节油缸经

节流阀2的流量(Q2)流回油 箱,从而达到调节外载的运

Ⅱ

五、顺序阀 控制回路

多缸工作控制回路及其他回路

2.采用顺序节流阀的叠加阀式防干扰回路

当阀4、8的左侧电磁铁均通电时,液压缸A、B均由低压大流量泵2供油,实现快速向左运动。

1

当有快进转变成工进时,节流顺序阀打开,系统由高压小流量的泵1供油。由于高压油的作用,单向阀关闭。

2

当阀4、8的右侧电磁铁通电,实现快退。

3

当阀4、8的电磁铁均断电,液压缸停止运动。

6-3 多缸工作控制回路

在液压系统中,如果由一个油源给多个液压缸输送压力油,这些液压缸会因压力和流量的彼此影响而在动作上相互牵制,必须使用一些特殊的回路才能实现预定的动作要求。 常见的这类回路主要有以下三种:顺序动作回路、同步回路和多缸快慢速互不干扰回路。

一.顺序动作回路

顺序动作回路的功用是使多缸液压系统中的各个液压缸严格地按照规定的顺序动作。 按控制方式不同,可分为行程控制和压力控制两大类。

*

*

1.带补偿措施的串联液压缸同步回路

图中,缸1有肝腔的有效作用面积等于缸2无肝腔的有效作用面积。 补偿原理为:若缸1的活塞先运动到缸底,压下行程开关a使阀5得电。 若缸2先到缸底,先压下行程开关b使电磁阀4得电。 这种串联式同步运动回路只能用于负载较小的液压系统。

2.用同步缸的同步回路

1

图a为同步缸的同步回路,同步缸A、B两腔的有效作用面积相等,两液压缸的有效作用面积也相等。 该同步回路的同步精度取决于液压缸的加工精度和密封性,其精度可达到98%~99%。 由于同步缸的尺寸不宜作的太大,故只用于小容量的场合。

*

当各执行元件单独工作时,工作压力由各自的溢流阀调定。 若各执行元件同时工作,由于前一个回路的溢流阀受后一个回路的压力信号控制,泵转入叠加负载下工作。由于泵的出口压力随负载的变化而变化,故传动效率高,具有节能的效果。 特点:结构简单,由于采用定量泵供油,因而比较经济。但由于负载叠加,两个执行元件的负载不能过大。

液压基本回路

上一页 下一页 返回

7.2 压力控制回路

• 7.2.4 卸荷回路

• 当系统中执行元件短时间工作时,常使液压泵在很小的功率下作空运 转,而不是频繁启动驱动液压泵的原动机。因为泵的输出功率为其输 出压力与输出流量之积,当其中的一项数值等于或接近于零时,即为 液压泵卸荷。这样可以减少液压泵磨损,降低功率消耗,减小温升。 卸荷的方式有两类:一类是液压缸卸荷,执行元件不需要保持压力;另 一类是液压泵卸荷,但执行元件仍需保持压力。 • 1.执行元件不需保压的卸荷回路 • (1)换向阀中位机能的卸荷回路 • 图7-11所示为采用M型(或H型)中位机能换向阀实现液压泵卸荷的回 路。当换向阀处于中位时,液压泵出口通油箱,泵卸荷。

第7章 液压基本回路

• • • • 7.1 7.2 7.3 7.4 方向控制回路 压力控制回路 速度控制回路 多缸动作控制回路

7.1 方向控制回路

• 在液压系统中,工作机构的启动、停止或变化运动方向等都是利用控 制进入执行元件液流的通、断及改变流动方向来实现的。实现这些功 能的回路称为方向控制回路。常见的方向控制回路有换向回路和锁紧 回路。

上一页 下一页 返回

7.3 速度控制回路

• • • • • • • 进油路节流调速回路的特点如下: ①结构简单,使用简单 ②可以获得较大的推力和较低的速度 ③速度稳定性差 ④运动平稳性差 ⑤系统效率低,传递功率低 用节流阀的进油节流调速回路一般应用于功率较小、负载变化不大的 液压系统中。 • (2)回油路节流调速回路 • 把流量控制阀安装在执行元件通往油箱的回油路上的调速回路称为回 油节流调速回路,如图7-16所示。

上一页 下一页 返回

7.3 速度控制回路

• (3)旁油路节流调速回路 • 如图7-17所示,将节流阀设置在与执行元件并联的旁油路上,即构成 了旁油路节流调速回路。该回路中,节流阀调节了液压泵溢回油箱的 流量q2,从而控制了进入液压缸的流量q1,调节流量阀的通流面积, 即可实现调速。这时,溢流阀作为安全阀,常态时关闭。回路中只有 节流损失,无溢流损失,功率损失较小,系统效率较高。 • 旁油路节流调速回路主要用于高速、重载、对速度平稳性要求不高的 场合。 • 使用节流阀的节流调速回路,速度受负载变化的影响比较大,亦即速 度稳定性较差,为了克服这个缺点,在回路中可用调速阀替代节流阀。

节流调速

定量泵—变量马达的容积调速回路

变量泵—变量马达的容积调速回路

1、变量泵—液压缸的容积调速回路

(1)变量泵—液压缸开式容积调速回路

通过改变变量 泵的输出流量来进 行调速。 工作时,变量 泵的输出流量全部 进入液压缸,推动 活塞运动,为了防 止超载,回路中设 了一个安全阀,以 限制最高压力。

2、变量泵—定量马达的容积调速回路

解:

F p1 0.8MPa A1 p p p1 p

1)当 p p py 时,溢流阀处于关闭状态,泵流量 全部进入液压缸。节流阀不起调速作用,活塞速 度不变,但泵出口压力逐渐升高。 2)当 p p py 时,溢流阀开启分流,泵压恒定在 1.2MPa,此时节流阀开口变化,活塞速度随之变 化。

刚性:系统抵抗因负载变化而引起速度变化的程度 定义为: k 1 1 v v tg F

cAT 因:v 1 ( p p A1 F ) A1 1 1 则:k v tg cAT ( p p A1 F ) 1 1 A1 p p A1 F

在缸径相同时,由于A1 >A2 ,因而其刚性比 进口节流调速要稍差些。 但回油有了背压,所以运动平稳。 应用:同进口节流调速,但能承受负性负载。

与进油节流调速回路比较:

1)承受负值负载能力 2)运动平稳性 3)油液发热对回路的影响 4)启动性能

例3:图示进口节流调速回路,节流阀为薄壁孔型,流 量系数c=0.67,油密度 =900kg/m3,溢流阀 py= 1.2MPa , Q=20 l/min, A1=30cm2, F=2400N。试分析节 流阀从全开到逐渐关小过程中,活塞运动速度如何变 化及溢流阀的工作状况。

( A) ( B) (C )

A1 p1 R pA2 A1 p1 R ( pB p) A2 A1 p1 R ( pB p) A2

液压传动与控制第6-7章

一、换向基本回路 换向问路是用来使执行元件换向和起停。它主要由各种换 向阀等组成。 1滑阀换向的基本回路

A B

P o

2为采用变量泵进行换向的回路

3行程换向阀控制的换向回路

4行程开关控制的换向回路

A B P o

二、顺序动作基本回路 实现顺序动作。 1.压力控制的 利用油路本身压力的变化, 使执行元件动作,发出讯号, 使执行元件顺序动作。

1

( p3 0)

F p泵 A1 F T回=- v v

2)回油节流调速回路的特性 ①速度负载特性

②功率特性和回路效率(规律和进油一样)

功率损失: ΔP= P泵-P缸= P泵ΔQ + p2Q2 可见,有两部分组成: ΔP= P泵ΔQ——溢流损失

ΔP= p2Q2 ——节流损失

回路效率

5.尽量按装在靠近液压系统有冲击、脉动的地方

6.安装于管路上的,作用着一个相当于它人口面积和 管道油压相乘的作用力,因此必须用支持板和托架牢 固地将其主体固定。 7.在正常工作情况下,每隔六个月要检查一次充气压 力,使之经常保持所定的预压力。 8.在搬运、安装、拆卸之前,应预先把内部的气体及 液压油完全放掉。

1. 简述蓄能器的作用,在使用蓄能器时应注意哪些问题? 2.简述滤油器的作用,举出几种滤油器的安装方式。

第七章液压基本回路 一个复杂的液压系统都是有一些基本的液压回路组成的。 所谓基本回路是液压元件组成,以完成特定功能的油路结构。 第一节方向控制回路 方向控制基本回路用来控制液压系统中油路的接通、切 断、和换向,从而使执行元件实现起动、停止和换向。这一 类换向回路常用的有换向、顺序、同步、自锁等基本回路。

回油节流调速回路中液压缸回油腔的压力p2有时比进油腔的 压力p1还要高得多。由缸的力平衡方程可得p2=(p1A1-F),当负 载F=0、A1/A2=2(即差动缸)时,p2=2p1。这样就会增加密封摩 擦、降低密封件的寿命,引起泄漏增加,效率降低。

液压基本回路

在不考虑液压油的压缩性和泄漏的情况下

液压缸的运动速度 V = q / A 液压马达的转速 n = q / Vm 式中: q——输入液压执行元件的流量; A——液压缸的有效面积; Vm——液压马达的排量。

由以上两式可知,要想调速,改变进入液压 执行元件的流量或改变变量液压马达的排量 的方法来实现。为了改变进入液压执行元件 的流量,可有三种方法:

六、增压回路

1. 增压原理 2. 增压回路

二、 速度控制回路

速度控制回路:是调节和变换执行元件运 动速度的回路。 速度控制回路包括:调速回路、快速运动回 路,速度换接回路,其中调速回路是液压系 统用来传递动力的,它在基本回路中占有重 要地位。

(一)调速回路

调速回路:用于调节液压执行元件速度的回 路。

(2)特点 ①速度负载特性曲线在横坐标上并不汇交, 其最大承载能力随 AT 的增大而减小,即旁路 节流调速回路的低速承载能力很差,调速范围 也小。 ②旁路节流调速只有节流损失,无溢流损失, 发热少,效率高些。 ③由于旁路节流调速回路负载特性很软,低 速承载能力又差,故其应用比前两种回路少, 只用于高速、负载变化较小、对速度平稳性要 求不高而要求功率损失较小的系统中。

1 2 1 2 1 2

i

if p

p

A 2 A , then

1 2

F p 2p p A

0 c 2

i

p :液压泵出口至差动后合成管路前的压力损失;

i

p :液压缸出口至合成管路前的压力损失;

0

p :合成管路的压力损失;

c

3. 采用蓄能器的快速运动回路

(1)回路组成 (2)回路原理 (3)特点 ①可用小流量泵获快 速运动 ②只适用于短期需要 大流量的场合。

液压传动-第7章液压基本回路

第7章液压基本回路•液压基本回路是为了实现特定的功能把有关的液压元件组合起来的典型油路结构;•液压基本回路是组成液压系统的基础。

液压基本回路包括:*压力控制回路*速度控制回路*方向控制回路*多执行元件回路7.1 压力控制回路功能:控制液压系统整体或局部的压力,主要包括:▪调压回路▪减压回路▪增压回路▪卸荷回路▪平衡回路▪保压回路1、调压回路•功能:调定和限制液压系统的压力恒定或不超过某个数值。

•一般用溢流阀来实现这一功能。

•调压回路的分类:•单级调压回路•多级调压回路•无级调压回路先导式溢流阀电液比例溢流阀2、减压回路•功能:使液压系统中某一部分油路的压力低于主油路的压力设定值。

•一般用减压阀来实现这一功能。

•减压回路的分类:•单级减压回路•多级减压回路•无级减压回路3、增压回路•功能:提高系统中局部油路中的压力,使局部压力远高于系统油源的压力。

•单作用增压回路:只能间歇增压。

4、卸荷回路•功能:在执行元件短时间不工作时,不需要频繁启、停原动机,而是使泵源在很小的输出功率下运转。

•卸荷的实质:使液压泵的输出流量或者压力接近于零,分别称为流量卸荷与压力卸荷。

•卸荷方式:•用换向阀中位机能的卸荷回路(压力卸荷)•用先导型溢流阀的卸荷回路(压力卸荷)•限压式变量泵的卸荷回路(流量卸荷)•采用蓄能器的保压卸荷回路换向阀M、H、K型中位机能均可实现压力卸荷限压式变量泵可实现保压卸荷用先导型溢流阀实现的压力卸荷卸荷时采用蓄能器补充泄漏保持液压缸大腔的压力限压式变量泵工作原理及特性曲线5、平衡回路•功能:使承受重力作用的执行元件的回油路保持一定背压,以防止运动部件在悬空停止期间因自重而自行下落,或因自重而超速失控。

采用单向顺序阀不可长时间定位采用液控单向阀定位可靠单向节流阀用于平稳下行6、保压回路•功能:使系统在执行元件不动或仅有微小位移的工况下保持稳定的压力。

•保压性能有两个指标:保压时间和压力稳定性。

电接触式压力表4监视预设压力的上下限值,控制换向阀2动作,液控单向阀3实现保压蓄能器保压卸荷回路7.2 速度控制回路控制与调节液压执行元件的速度。

液压与气动传动第七章液压基本回路

图7-13b 调速特性曲线

q1

当进入液压缸的工作流量为 、泵的供油

q q 流量应为

,供油压力p为 ,1 此时

p 液压缸工作腔压力的p正常工作范围是

p2

A2 16)

回路的效率为 :

c

(p1

p2 AA12)q1 ppqp

p1 p2 pp

A2 A1

(7-17)

(2)差压式变量泵和节流阀的调速回路

图7-6a 采用电接触式压力表控制的保压回路

2. 采用蓄能器的保压回路 图7-6b 采用蓄能器的保压回路

3.采用辅助泵的保压回路 图7-6c 采用辅助泵的保压回路

7.2 速度控制回路

7.2.1 速度调节与控制原理 7.2.2 定量泵节流调速回路 7.2.3 容积调速回路 7.2.4 快速运动回路

7.1.5 平衡回路 平衡回路的作用: 1.采用单向顺序阀的平衡回路

图7-5a 采用单向顺序阀的平衡回路

2.采用液控单向阀的平衡回路 图7-5b 采用液控单向阀的平衡回路

3.采用远控平衡阀的平衡口路 图7-5c 采用远控平衡阀的平衡回路

7.1.6 保压回路 保压回路的功能: 1.采用电接触式压力表控制的保压回路

(3)三种调速回路的刚度比较。根据式(7-12),可得速度负载 特性曲线,如图7-9b所示。

(4)三种调速回路功率损失的比较。旁路节流调速回路只有节流 损失,而无溢流损失,因而功率损失比进油和回油两种节流阀调 速回路小,效率高。

(5)停机后的启动性能。长期停机后,当液压泵重新启动时,回 油节流阀调速回路背压不能立即建立会引起瞬间工作机构的前冲 现象。而在进油节流调速回路中,因为进油路上有节流阀控制流 量,只要在开车时关小节流阀即可避免启动冲击。

液压传动第9章 其他基本回路

2)、慢进: 进油路: 换向阀3(右)、换向阀2(左)→ 活 塞缸7(左)和增速缸→活塞慢速向右移动; 回油路:活塞缸7(右)→换向阀2(左)→油箱。 3)、返回: 进油路:换向阀2(右)、换向阀3(右) →活塞缸7(右)→活塞快速向左返回;

27

回油路: • 增速缸6→换向阀2(右)→油箱; • 活塞缸7(左)→液控单向阀→副油箱; • 活塞缸7(左) →换向阀3(右)→换向阀 2(右)→油箱。 特点 这种回路可以在不增加液压泵 流量的情 况下获得较快的速度, 使功率利用比较合理,但结构比较复 杂。

48

三、多缸快慢速互不干扰回路

功用

防止液压系统中的几个液压缸因 速度快慢的不同(因而是工作压力不 同)而在动作上相互干扰。

特点

1)、液压缸6、7各自要完成“快进→工进→快退”的 自动工作循环。 2)、这个回路之所以能实现快慢运动互不干扰,是由 于快速和慢速各由一个液压泵来分别供油,再通过相 应电磁阀进行控制的缘故。

16

1、溢流阀 2、换向阀 3、单向顺序阀

五、保压回路

功 用

使系统 在液压缸不 动或仅有极微小 的位移下稳定地 维持住压力。

1、溢流阀 2、换向阀 3、液控单 向阀 4、电接触 式压力表

17

1、工作原理 • 当换向阀右位接入回路时→缸上腔成为 压力腔→压力到达预定上限值时→电接 触式压力表发生信号→换向阀切换成中 位→这时液压泵卸荷→液压缸由液控单 向阀保压; • 当液压缸上腔压力下降到预定下限值时 →压力表发出信号→换向阀右位接入回 路→泵给缸上腔补油,使其压力上升。 2、特点: 这种回路保压时间长,压力稳定性 高,适用于保压性能较高的高压系统。

24

3、通过增速缸来实现快速运动的回路

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2004年第O4期 液压与气动 65 液压同步回路及同步控制系统实现的方法 罗艳营 The Methods of the Synchronous Hydraulic Circuit and Control System Luo Yan—lei (贵州工业大学机械学院,贵州贵阳550003) 摘要:该文给出了液压传动同步回路系统常用的传动方案,并对液压同步控制系统的实现方法原理进 行分析。 关键词:液压传动;同步回路;同步控制系统

中图分类号:Ttt137、7文献标识码:B文章编号:1000-4858[2004)04—0065—03 1概述 同步系统是实现多个执行器以相同位移、相同力 或相等速度运动的回路。大型设备因负载力很大或布 局的关系,需设多个液压执行器同时驱动一个执行机 构,例如液压机中的上液压缸、压桩机中的机身升降液 压缸、装载机中动臂缸和铲斗缸、铲运机机中斗门液压 缸和铲斗升降缸、推土机中铲刀升降缸和松土器升降 缸、挖掘机中动臂缸、开斗缸和斗杆缸、摊铺机中熨平 板升降缸和料斗液压缸等。 同步运动包括力同步、速度同步和位置同步三类。 力同步指输出给各执行器的力相同;速度同步指各执 行器的运动速度相同;位置同步则需保证各执行器在 运动中和停止时位置处处相等。实际机构中的执行器 多数为液压缸,本文主要以液压缸为执行器分析液压 系统中实现同步的常用方法。 2液压同步系统的传动方案 2.1机械刚性同步系统 使多个执行器的运动部件之间用机械零件刚性连 接起来,实现位移的同步,如图1a所示。该回路简单, 不需设置其他元件,但同步精度、运动的平稳性均较 差,一般适用于各执行器负载相差不大,对同步精度要 求不高的场合。

越 _J

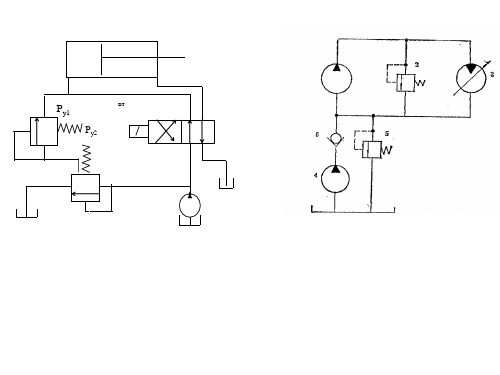

a)机械刚性 b)节流阀 c)分流集流阀 图1同步回路

收稿151期:2003—10-13 作者简介:罗艳蕾(1967一),女,贵州省安顺人,副教授,硕 士,主要从事液压技术方面的科研和教学工作。

第三代折边机 通过一个滑块功能使预扳边钳动作的思路明显地把折边机变得更加紧凑,更加经济。第一代折边机预折边 是在一个5米高的压机里进行的,在另一个大小相同的压机上进行精整。第二代折边机的咬边钳是以两个互相 分离的组件相叠安装起来的。折边过程在一台高2.2米的设备上进行。第三代带有C一型卡箍的新折边机1998 年投人使用,高度仅1.6米。通过对动作过程最佳化的调整,达到了前面所说的20秒最短的折边时间。 液压一折边机高精密度的重要基础 高级的液压元件为满足折边机用户的要求创造了决定性的先决条件,因为它们带来了所需的力量并且获得 高精密度的移动和定位。这就是奥迪工具制造部门的经验之谈。“撼神是我们奥迪久经考验的伙伴。我们因此 就能够用精密液压缸,以最高的使用率,在结构紧凑的折边机上达到满足世界上最高要求的缝隙尺寸。”Beringer 坚信不疑

维普资讯 http://www.cqvip.com 液压与气动 2004年第04期 2.2液压同步系统 随着对液压传动系统高效率、低噪声、无震动、高 精度、低故障等的要求,对同步的要求也越来越高,因 此需用液压的方法来保证同步的要求。按构成回路的 控制元件的不同,液压同步回路主要有流量控制和体 积控制两大类,按控制方式的不同,液压同步控制系统 可分为开环控制系统和闭环控制系统。 2.2.1开关式(开环)同步控制系统 1)流量控制阀实现同步回路 (1)节流阀的同步回路如图1b所示,选用相同 型号的节流阀,可以达到基本同步,加上桥式整流回路 可实现双向同步。该系统简单,成本低,若同步精度要 求高可采用带温度补偿的调速阀或在系统中设稳流阀 等。 (2)分流集流阀的同步回路 用分流集流阀可使 两负载不同的液压缸同步,如图1c所示,因压降Ap 与流量p成平方下降,当流量Q过小时分流精度将显 著下降,故该系统流量范围较窄,不适用于低压。 2)体积控制实现同步回路 体积控制实现的同步精度比流量控制阀实现的同 步精度高。 (1)串联缸的同步回路 对单伸杆串联缸要求一 个缸的有杆腔有效面积等于另一个缸的无杆腔有效作 用面积,对双伸杆如图2a所示可实现双向同步。 强孽 a)串联缸 b)同步缸 c)并联马达d)并联泵 图2体积控制l司步回路 (2)同步缸的同步回路 如图2b所示的同步缸 起着配流的作用,在其2个活塞上设有双作用单向阀, 可在行程端点消除两液压缸的同步误差。 (3)并联马达的同步回路如图2c.用2个同轴 等排量的液压马达作配流环节,输出相同流量保证缸 的同步。由单向阀和溢流阀组成的补油回路可消除行 程端点的同步误差。 (4)并联泵的同步回路 如图2d,用2个同轴等 排量泵直接向两缸供油,两换向阀应同时动作。在消除 端点误差时,换向阀可单独动作。 3)力同步和位置同步 上述主要是速度的同步,对力同步只要保证执行 器的尺寸大小相同并由同一个溢流阀设定压力很容易 实现力的同步,位置同步则需在系统中设置特殊结构 或行程控制机构等。但也可像对速度同步一样实现对 力、位置的控制。 2.2.2液压同步闭环控制系统 实际上一个液压系统不是一个单一回路的系统, 通常是由几个回路组成,多个回路之间会相互影响, 即使在一个回路中通常设有溢流阀调压、安全阀保 护、节流阀或调速阀调速及换向阀换向等,它们对执 行器的同步均会产生静态或动态的影响。同时由于 不同工况下负载的扰动、执行器的摩擦阻力、系统的 泄漏、控制元件间的性能差异、空气的混入量以及系 统各组成部分的制造和安装误差等因素的影响,都会 影响执行器同步运行的精度。当采用开环控制的液 压同步回路,同步精度较低;当采用液压同步闭环控 制系统,可对执行器的输出进行检测与反馈来构成闭 环控制,尽管该系统组成复杂、成本高,但能消除和抑 制对高精度同步控制的不利因素的影响,可获得高精 度的同步驱动控制。特别是随着现代控制理论、智能 控制理论以及计算机控制技术的发展,这种控制形式 在高精度的、自动的液压同步控制回路中得到广泛的 应用。 1)闭环同步控制原理 (1)一个执行缸跟踪另一个执行缸原理图如图 3上半部分所示。执行缸2的输出跟踪执行缸1的输 出,加上D/A、AiD、放大等元件以及位置控制器的设 计可实现计算机自动控制。控制元件1可用普通阀。 控制元件2用伺服阀或比例阀。该系统还可与普通控 制系统配合实现组合控制。按控制元件设置的位置.

【 一 一 l反馈检测元件 同

丑 步

————] 土 Z 上上J 盱 罄 堡:,馈检测元秤21 叽趣 圜 跹 陶——

输入 图3闭环同步控制原理

维普资讯 http://www.cqvip.com 2004年第O4期 液压与气动 67 系统可分为进油路控制和旁油路控制,例如图4a为进 油路控制,图4b为旁油路控制。

a)进油踞控制 b)秀油踞控制 图4闭环同步控制回路 (2)两个缸同时跟踪理想输入原理图如图3下 半部分所示,对两个执行缸同时用一套反馈元件进行 跟踪设定的理想输入,也可以用两套反馈机构分别实 现对理想输入的跟踪控制,该系统要求每套装置中元 件的性能完全一致。按此原理实现系统如图5。

图5两缸同时跟踪理想输入 2)分类 按控制元件、反馈检测装置的不同,液压同步闭环 控制主要有下列类型:伺服阀组成的系统、比例阀组成 系统、数字缸(模拟缸)组成的系统等。 (1)伺服阀的同步回路根据反馈方式的不同, 又可分为机液伺服阀和电液伺服阀的同步回路:前者 以机械方式将活塞位置误差反馈给伺服阀,由伺服阀 的随动调节流量,实现两缸的同步;后者将活塞位置以 电信号反馈给伺服阀。该系统响应速度快,同步精度 高,但阀结构复杂,价格高且抗污染能力差,所以一般 适用于高同步精度要求的场合。 (2)比例阀的同步回路 控制元件为电液比例 阀。它是介于普通液压阀的开关式控制和电液伺服控 制之间的控制方式,它能实现对液流压力和流量连续

地按比例地跟随控制信号而变化,它的控制性能优于 开关式控制,控制精度和响应速度低于电液伺服控制, 但它的成本较低,抗污染能力强,易于实现计算机控 制。适合于大功率及较高同步精度的场合。 (3)数字缸或模拟缸控制的同步回路随着自动 化控制技术和机电一体化技术的发展,用数字信号控 制的电液步进液压缸或模拟信号控制的电液伺服、电 液比例液压缸直接对缸实现位置或速度的同步控制。 数字缸是一种机电液一体化控制元件,将缸与控制阀、 检测元件等集成为一体,直接用计算机的数字量来实 现对缸的控制,其中的D/A转换器通常用步进电动机 实现将电信号转换为角位移量输出,由相同性能的两 套或一台步进电动机同时驱动两个数字缸可实现同 步。模拟缸是将缸、电液伺服或电液比例阀、溢流阀、 节流阀等叠加集成一体,使缸的活塞移动位移与输入 电信号成比例。此类缸便于控制、体积小、动态性能 好、抗污染,具有高精度的位置和速度同步。 3结论 ①开环控制的液压同步系统,完全依靠液压控制 元件本身来控制执行器的同步,同步精度不高; ②液压同步闭环控制系统,可对执行器的输出进 行检测与反馈来构成闭环控制,尽管该系统组成复杂、 成本高,但可获得高精度的同步驱动控制; ③随着机电一体化技术的发展,控制元件与执行 器可实现集成化和数字化,这是液压控制技术发展的 趋势; ④计算机控制的液压同步控制系统可实现系统 的自动工作,加上先进的控制器设计方法,可大大提高 同步控制的精度; ⑤根据液压元件的工作原理、布置、组合,实现同 步回路及同步控制的液压系统很多,各有其特点和应 用的场合。

参考文献: [1]马永辉,等.工程机械液压系统设计计算[M].北京:机 械工业出版社,1995. [2]官忠范.液压传动系统(第3版)[M].北京:机械工业出 版社,1997. [3]路甬祥,胡大工.电液比例控制技术[M].北京:机械工 业出版社.1988. [4] 李壮云,葛宜远.液压元件与系统[M].北京:机械工业 出版社.200o.

维普资讯 http://www.cqvip.com