0Cr17Ni4Cu4Nb

常用的金属材料性能及硬度对照表正式版

常用的金属材料性能及硬度对照表正式版阀门常用材料阀门通常由阀体、阀盖、阀瓣(闸板)、阀座、阀杆、热片、填料及驱动件(手轮、齿轮箱或气动、电动装置等)组成。

我们称阀体、阀盖的材料为壳体材料(也称主体材料),闸板(阀瓣)、球体、阀座、阀杆、密封座常常称谓内件,此外还有紧固件等。

按主体材料分类,人们常常把阀门分为:非金属材料阀门:如陶瓷阀门、玻璃阀门、塑料阀门。

金属材料阀门:如铜合金阀门、铝合金阀门、铅合金阀门、钛合金阀门、蒙乃尔阀门、铸铁阀门、碳钢阀门、合金钢阀门等。

金属阀体衬旦阀门:如衬铅阀门、衬塑阀门、衬搪瓷阀门。

我们将重点介绍金属材料阀门中的碳钢阀门和合金钢阀门。

壳体常用材料的使用温度范围国产材料(表3—1)表3—1国产材料的使用温度范围2美国ASTM材料(表3—2)二、材料的压力一温度等级1.中国数据(表3-4~表3-19)表34锻钢法兰及阀门的压力一温度等级(9131)注:1.最大允许工作压力指无冲击表压。

2.PN2.0MPa法兰用于200°C以上及PN5.0~ 42.0MPa法兰用于40Oe以上时,应注意不要使法兰承受急剧的外载荷或温度差的变化,以防止发生泄漏。

3.对于中间压力或温度值允许用线性插值法求得。

①工作温度475℃②工作温度500℃③工作温度510C④工作温度435℃⑤此等级是在最大工作540℃温度时的工作压力注:1.当工作温度为表中温度级之间值时,可用内插法决定最大工作压力。

2.当阀门的主要零件有采用塑料、橡胶等非金属材料或力学性能和温度极限低于表中的材料时,不能使用此表3.对表中未列钢种可采用计算方法确定:P一周PN/maxΓ-]2001σ∖式中K。

I1t一计算温度t(C)时的材料许用应力值(MPa)K。

》I—200C时的材料许用应力值(MPa)2美国的有关标准中,1.1类材料的压力一温度等级见表3—6及表3—7。

11类材料包括:A105(a)、A155-70(e)>A350-1F2(d)^A516.70(a)(g)、A675.70>A155-KC70(e)>A216-WCB(a)、A515-70(a)、A537CI.1(d)、A696Gr.C(a)。

05cr17ni4cu4nb热膨胀系数 -回复

05cr17ni4cu4nb热膨胀系数-回复标题:05Cr17Ni4Cu4Nb不锈钢的热膨胀系数及其应用字数:1779引言:热膨胀系数是材料力学和热学性质的一个重要参数,它描述了材料在受热时尺寸变化的程度。

05Cr17Ni4Cu4Nb不锈钢是一种常用的不锈钢材料,在多个行业中得到广泛应用。

本文将详细介绍05Cr17Ni4Cu4Nb不锈钢的热膨胀系数,并探讨其在工程中的应用。

第一部分:05Cr17Ni4Cu4Nb不锈钢的基本特性及应用05Cr17Ni4Cu4Nb不锈钢是一种奥氏体不锈钢,具有良好的耐蚀性、耐热性和焊接性。

其化学成分中的铌元素能够稳定奥氏体组织,提高抗晶间腐蚀能力。

因此,该材料广泛应用于化工、石油、食品加工等领域,如化工容器、石油管道、食品储存罐等。

第二部分:热膨胀系数的概念与作用热膨胀系数(Coefficient of Thermal Expansion,缩写为CTE)是描述材料在温度变化时的线膨胀变化程度的物理量。

它定义为单位温度变化下材料线膨胀的相对长度变化率,通常以1/为单位。

热膨胀系数的主要作用是在工程设计和生产中预测和补偿材料的热膨胀。

第三部分:05Cr17Ni4Cu4Nb不锈钢的热膨胀系数05Cr17Ni4Cu4Nb不锈钢的热膨胀系数是指该材料在温度变化时长度变化的相对程度。

根据实验数据,该不锈钢的线膨胀系数在20-100范围内约为16.5×10^-6/,而在200-300范围内略有增加,约为17×10^-6/。

此外,05Cr17Ni4Cu4Nb不锈钢的热膨胀系数与其他因素,如晶粒大小、加工状态等也有一定关联。

第四部分:05Cr17Ni4Cu4Nb不锈钢热膨胀系数的应用1. 温度补偿:由于不同材料具有不同的热膨胀系数,05Cr17Ni4Cu4Nb 不锈钢的热膨胀系数可以帮助工程师在设计过程中预测不同材料的变形情况,并进行温度补偿。

2. 尺寸设计:在某些特定场景下,如高温环境中的紧固连接,05Cr17Ni4Cu4Nb不锈钢的热膨胀系数可以用于确定材料的尺寸设计,以防止热膨胀引起的松动或不稳定性。

0cr17ni4cu4nb材料标准

0cr17ni4cu4nb材料标准

0Cr17Ni4Cu4Nb是由铜、铌/钶构成的沉淀、硬化、马氏体不锈钢。

其标

准包括:

1. 化学成分:碳C ≤,硅Si≤,锰Mn≤,硫S ≤,磷P ≤,铬 Cr:~,镍Ni:~,铜 Cu:~,铌 Nb:~。

2. 力学性能:抗拉强度σb (MPa) 在不同温度时效后有不同的标准,如480℃时效后,≥1310 MPa;550℃时效后,≥1060 MPa;580℃时效后,

≥1000 MPa;620℃时效后,≥930 MPa。

条件屈服强度σ (MPa) 在不同

温度时效后也有不同的标准。

伸长率δ5 (%) 和断面收缩率ψ (%) 在不同温度时效后也有具体的标准。

硬度在不同处理条件下也有明确的标准,如固溶处理后,≤363HB和≤38HRC。

3. 用途:用于制造耐蚀性高、强度高的零部件,如轴承类、汽轮机零件。

以上信息仅供参考,建议查阅标准GB/T 或者咨询材料工程师获取更准确的信息。

SUS630不锈钢传感器材料与热处理探讨

SUS630不锈钢传感器材料与热处理探讨摘要:沉淀硬化型不锈钢0Cr17Ni4Cu4Nb,作为不锈钢传感器弹性元件的常用材料,其材料成分和含量将影响热处理后的综合机械性能。

可通过调控其材料成分和含量及严格热处理工艺降低δ-铁素体的含量,获得均匀的金相组织,提高材料的机械性能,从而改善传感器的性能指标。

关键词:不锈钢材料热处理固溶金相组织δ-铁素体一、概述称重传感器性能的优劣,决定了衡器的准确度、稳定性和可靠性。

以不锈钢作为弹性体材料的称重传感器,可以进行金属膜片焊接密封,具有防腐、防爆、高可靠性、高稳定性的特点,在腐蚀性场合、食品、化工等行业,将成为合金钢传感器的替代品,市场容量逐渐放大。

目前,称重传感器的弹性体材料主要分为三类:铝合金(LY12)、合金钢(40CrNiMoA)、不锈钢(0Cr17Ni4Cu4Nb),前两种材料应用最为普遍,加工工艺、热处理工艺、制作工艺已十分成熟。

但目前国内不锈钢传感器的研究、生产处于初级阶段,市场需求不大,还没有形成大批量生产不锈钢传感器的市场规模,不锈钢传感器准确度低,达到GB/T 7551-1997《称重传感器》国家标准和JJG 669-2003《称重传感器》计量检定规程中C3级的比率低,只有部分形式及规格的不锈钢传感器可以做到高准确度等级。

其原因是不锈钢传感器制造成本高,国内厂家对不锈钢传感器的制造技术研究不够,没有完全掌握,主要有:1.不锈钢传感器弹性体材料相关基础性研究不够,对其成分、冶炼工艺、轧制要求、供货状态并非了如指掌。

2.国内对不锈钢材料的热处理工艺未能完全掌握,热处理对传感器性能指标(主要是滞后指标)的影响未能解决。

3.应变计与不锈钢材料的匹配。

对于称重传感器的弹性体材料而言,材料成分决定其组织,组织决定材料性能,材料性能决定传感器的性能,因此材料选择及成分的确定是第一步,其次,热处理工艺和应变计的匹配成为关键点。

二、不锈钢传感器弹性体材料选择一般来讲,弹性体采用的金属材料除了对化学成分和冶炼条件严格要求外,还要有优良的综合性能,在保证弹性和应力的同时,尽量选用抗微塑变形能力高的材料,且材料的纯度要高,成分的均匀性好。

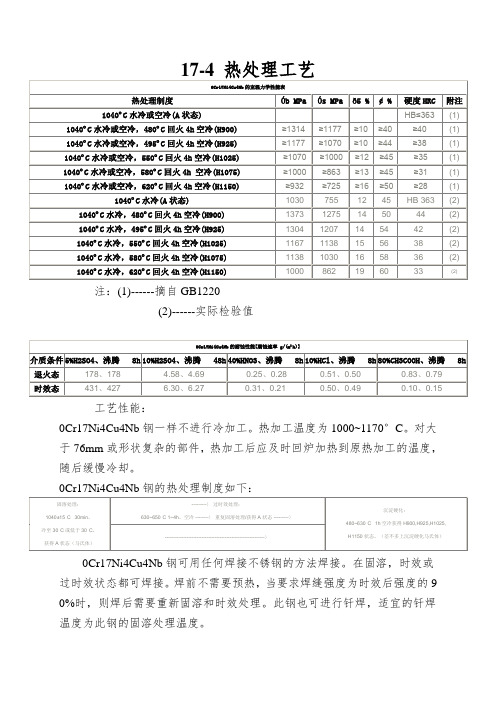

17-4 热处理工艺

注:(1)------摘自GB1220(2)------实际检验值工艺性能:0Cr17Ni4Cu4Nb钢一样不进行冷加工。

热加工温度为1000~1170°C。

对大于76mm或形状复杂的部件,热加工后应及时回炉加热到原热加工的温度,随后缓慢冷却。

0Cr17Ni4Cu4Nb钢可用任何焊接不锈钢的方法焊接。

在固溶,时效或过时效状态都可焊接。

焊前不需要预热,当要求焊缝强度为时效后强度的9 0%时,则焊后需要重新固溶和时效处理。

此钢也可进行钎焊,适宜的钎焊温度为此钢的固溶处理温度。

物理性能:密度:7780 kg/m²线膨胀系数:(H900热处理态)20~100°C时,0.0000108 /K; 20~200°C时,0.00001016 /K; 20~300°C 时,0.00001136 /K热导率:100°C 时,17W/(m*K); 300°C时,20W/(m*K); 500°C时,23W/(m*K) 弹性模量:20°C 时,191000 MPa; 100°C时,191000 MPa; 320°C时,181000 MPa0Cr17Ni7Al钢常见的热处理工艺有哪些?沉淀硬化马氏体不锈钢的焊接特点表1是沉淀硬化马体不锈钢的化学成分。

这类钢在高温下是奥氏体组织,因其Ms点高,Mf点亦在室温以上。

以17-4PH钢为侧。

通过1020~1 060℃固溶处理后,形成马氏体组织,再经时效处理(470-630℃),在马氏体组织中固溶度小的Cu、Nb、Mo、Al、Ti等发生碳化物析出和强化作用,其屈服强度可达到1171MPa。

表1典型沉淀硬化马氏体不错钢的化举成分表2典型沉淀硬化马氏体不锈钢的力学性能马氏体沉淀硬化不锈铜碳含量低(≤0.07%C),淬硬倾向不大,具有良好的焊接性。

采纳焊条手工焊、惰性气体爱护焊,一样均不需要预热和后热。

工程材料论文——汽轮机常用材料0Cr17Ni4Cu4Nb的性能及处理工艺探究

汽轮机叶片材料0Cr17Ni4Cu4Nb的热处理工艺和疲劳特性探究——本学期SRT“大容量核电汽轮机1710mm叶片材料的疲劳特性试验”总结摘要:是一种马氏体沉淀硬化不锈钢,它具有优良的综合机械性能以及耐蚀性,现多用作既要求不锈性及耐腐蚀性又要求高强度的部件,如轴类、汽轮机零部件、燃气透平压缩机叶片、大飞机机翼梁等。

这学期笔者参加了上海电气电站设备有限公司与我校合作的“0Crl7Ni4Cu4Nb用作汽轮机叶片材料时的疲劳特性”的其中一个SRT项目,主要负责疲劳试验以及S-N曲线的拟合与分析。

本文以所做SRT 得到的资料为基础,分为两部分。

第一部分为结合《工程材料》课程所学对0Crl7Ni4Cu4Nb的性能以及热处理工艺的总结,第二部分为对其疲劳特性的浅析。

关键词:0Crl7Ni4Cu4Nb不锈钢疲劳特性 S-N曲线热处理第一部分:1.0Crl7Ni4Cu4Nb的综合机械性能概述1.1化学成分、常温力学性能及耐蚀性0Crl7Ni4Cu4Nb钢是一种高强度的马氏体沉淀硬化型不锈钢。

它具有不稳定奥氏体组织。

一般需进行固溶处理后使之产生马氏体相变,再经时效处理,在马氏体基体上沉淀析出细小、弥散且呈面心立方结构的MX相(富Cu的 相),从而获得硬化的马氏体不锈钢。

在使用状态下,钢的基体为板条状低碳马氏体,同时还有部分残余奥氏体、铁素体以及各种碳化物和金属间化合物。

其碳含量低、铬含量高,耐蚀性较Crl3型以及9Cr18、1Crl7Ni2等马氏体不锈钢好。

其合金元素含量高,尤其是铜含量较高,钢的变形抗力大,变形温度范围窄,热塑性差。

此钢种已纳入GB1220—84标准,其化学成分、常温力学性能、耐蚀性标准如表一、表二和表三:表一:0Cr17Ni4Cu4Nb钢的化学成分表二:0Cr17Ni4Cu4Nb钢的常温力学性能(摘自GB1220)表三:0Cr17Ni4Cu4Nb钢的耐蚀性能[腐蚀速率g/(m²h)]1.2常温力学实验结果本试验共进行了五组常温力学实验,其结果为平均屈服强度943sMpaσ=,符合标准要求。

合金元素-铌对0Cr17Ni4Cu4Nb不锈钢组织与力学性能的影响

《 抗 拉 强 度 a)

() b 屈服 强 度

( ) 伸 率 c延

u

”

f

… \ \ \源自 譬 4 £\ 1 、 ' 、

一

—

盎一 “ ‘ 。 赢

— 一 ~

t

— 盎

( 面 缩 率 d)

() e 冲击 值

《) 度 f硬

图 2时效 温 度 对 不 同 N b含 量试 验 料 力 学 性 能 的 影 响

Tab e m po ii ft e t d s pl s l l Co stonso he ts e am e

1 试 验 材 料 与 方 法

录j 真 空感 应 冶炼 了 3 j J 炉 同 N1 I含量 的试 验 钏 , 造 成 ( l m的棒 材 后 进 干 退 火 处理 其化 锻 i 8l ) n 『

收 件 日期 :0 0 0 — 1 2 1 - 5 2

A≥1% , I4 %。本 文将 以强 化 时 效 的性 能要 求 0 Z 0 > 为基 础 , 过 大 量 实 验 , 其 是模 拟 大 型锻 件 的热 通 尤

处理工艺 , 研究了 N 含量对 O r N4 u N 沉淀硬 b cl i 4 h 7 c 化 不 锈 钢组 织 与 力学 性 能 的影 响 , 钢 厂冶 炼控 制 为

i ( 产 品 开 发 与 性 能研 究 f

; 奢 ; = 商 裔 ! 旁 # ; 矗 ;

《 l

合 金 元 素 一 铌 对 0 r 7 4 u Nb 锈 钢 组 织 与 C 1 NiC 4 不 力学 性 能 的影 响

杨钢 , 王剑 星 李许 明 , , 马凤春 方波 宋玺 玉 , ,

第1卷 7

总第 6 期 8

基于OCr17Ni4Cu4Nb不锈钢材料的航空作动器氢脆研究

71WMEM·2020年 第6期产品与技术海军装备部庆安集团有限公司王振成曹圣兵基于OCr17Ni4Cu4Nb不锈钢材料的航空作动器氢脆研究摘要:某航空作动器主要承力件筒体采用沉淀硬化不锈钢OCr17Ni4Cu4Nb材料,在生产制造过程中就发生了多起氢脆裂纹事故,其作动器在大载荷下长寿命服役时,易导致裂纹扩展发生疲劳失效引发质量安全问题,所以对OCr17Ni4Cu4Nb不锈钢材料作动器开展抗氢脆技术研究尤为重要,对于提高飞机的安全性、可靠性及经济性具有较为重大的现实意义。

OCr17Ni4Cu4Nb是一种性能优良的马氏体沉淀硬化不锈钢,材料强度高,具有良好的耐腐蚀性和切削性能,是我公司设计、加工、冶金专业联合引进推广的一款新材料,在我公司的航空作动器类产品中广泛应用。

氢脆是指生产过程中产生或环境中的氢进入材料内部,然后在远低于屈服强度的外载作用下,出现断裂的现象。

对于不锈钢氢脆问题,其开裂机理经研究表明,不锈钢材料氢脆开裂机理更符合弱键理论和氢导致局部塑性形变开裂综合作用。

对于不锈钢材料的应用单位而言,氢脆开裂机理(氢、应力二元素如何作用导致开裂)研究对材料应用单位而言则作用并不突出,材料应用单位更关注于生产过程中采用何种手段来避免不锈钢出现氢脆裂纹,以及氢脆二元素相互作用关系等。

在公司某航空作动器研制生产过程中在生产制造过程中就发生了多起氢脆裂纹事故,其作动器在大载荷下长寿命服役时,易导致裂纹扩展发生疲劳失效引发质量安全问题,因此,OCr17Ni4Cu4Nb不锈钢材料作动器应用时,虽然不需要对氢脆开裂机理进行探讨和研究,但需对氢脆二元素在生产过程中的产生、相互作用及氢脆二元素临界门限等开展深入研究,从而避免氢脆产生,对于提高飞机的安全性、可靠性及经济性具有较为重大的现实意义。

为区别于氢脆机理研究,本文氢脆研究是基于OCr17Ni4Cu4Nb不锈钢的应用展开。

本文通过对某型OCr17Ni4Cu4Nb不锈钢材料航空作动器裂纹故障进行研究,确认氢脆开裂,深入研究了氢产生环节以及其临界门限,最终从设计、热处理、机加等环节制定了相关的控制,提高了零件抗氢脆能力。

0 Cr17 Ni4 Cu4 Nb钢锻造裂纹分析与控制

0 Cr17 Ni4 Cu4 Nb钢锻造裂纹分析与控制一、绪论1.1 研究背景和目的1.2 国内外研究现状1.3 研究内容和方法二、0 Cr17 Ni4 Cu4 Nb钢锻造裂纹的形成机理分析2.1 0 Cr17 Ni4 Cu4 Nb钢的物理化学性质2.2 0 Cr17 Ni4 Cu4 Nb钢的材料变形和热变形行为2.3 0 Cr17 Ni4 Cu4 Nb钢锻造过程中裂纹的形成机理分析三、0 Cr17 Ni4 Cu4 Nb钢锻造裂纹的控制技术3.1 设计合理的工艺参数3.2 有效控制工件温度3.3 真空锻造技术的应用3.4 双向锻造技术的应用四、实验研究4.1 材料制备及实验方法4.2 实验结果分析4.3 分析实验数据,寻找裂纹产生的关键因素五、结论与展望5.1 本研究的主要结论5.2 未来工作的展望和建议参考文献一、绪论在制造行业中,锻造是一种重要的金属成形加工方法,它可以将金属坯料加工成不同形状的零部件,具有高强度、高可靠性等优点。

0 Cr17 Ni4 Cu4 Nb钢是一种常用的合金钢,在航空航天、核工业等领域有着广泛的应用。

然而,在0 Cr17 Ni4Cu4 Nb钢锻造过程中,经常出现裂纹的问题,导致加工效率低下,成本增加等问题。

因此,本文通过对0 Cr17 Ni4 Cu4 Nb钢锻造过程中裂纹形成机理的分析与控制技术的研究,旨在提高锻造效率、降低成本,改善成品质量,从而为锻造行业的发展做出贡献。

1.1 研究背景和目的锻造作为一种重要的金属成形加工方法,其加工效率和成品质量的好坏直接影响着整个制造行业的发展。

0 Cr17 Ni4 Cu4 Nb 钢是一种常用的合金钢,其在航空、核工业等领域有着广泛应用。

然而在0 Cr17 Ni4 Cu4 Nb钢锻造过程中,经常会出现裂纹的问题,这会导致加工效率低下,成本增加,甚至严重影响产品的使用寿命。

因此,研究0 Cr17 Ni4 Cu4 Nb钢锻造过程中裂纹的形成机理和控制技术,对于提高加工效率,降低成本,改善成品质量有着重要的意义。

0Cr17Ni4Cu4Nb钢的组织与性能研究

0Cr17Ni4Cu4Nb钢的组织与性能研究【摘要】采用光学金相显微镜分析了0Cr17Ni4Cu4Nb钢在热处理后的显微组织。

应用硬度试验研究了0Cr17Ni4Cu4Nb钢在1040℃固溶处理后,480℃时效时的硬度变化规律。

结果表明,1040℃固溶处理后显微组织主要由块状低碳马氏体组织和残余奥氏体组成;在480℃时效时,随着时效时间的延长,硬度先升后降,时效4小时时硬度值最高。

【关键词】0Cr17Ni4Cu4Nb钢;固溶处理;时效;硬度0 前言0Cr17Ni4Cu4Nb钢是通过热处理析出微细的金属间化合物和某些少量碳化物以产生沉淀硬化,而获得高强度和一定耐蚀性相结合的高强度不锈钢,它兼有铬镍奥氏体不锈钢耐蚀性好和马氏体铬钢强度高的优点[1-2]。

其铬、镍、铜、铌等元素,铁素体形成元素铬是0Cr17Ni4Cu4Nb钢的主要合金元素,适当提高钢中铬含量,有助于提高钢的抗氧化性能,提高钢在大气中、高温H2S中、以及在氧化性介质中的耐蚀性,提高退火条件下钢的强度和硬度[3-4]。

0Cr17Ni4Cu4Nb钢是适应迅速发展的航空、航天工业的需要而发展起来的。

目前随着新型化学工业的需要和随着火箭、宇航、原子能及海洋开发等工业迅速发展的要求,对0Cr17Ni4Cu4Nb钢的性能提出了更高的要求,其零件形式有舱盖锁门、高强度螺栓、弹簧等各类零配件,将此类合金用于机翼梁等构件。

我国铬、镍资源短缺,不锈钢生产依赖进口资源较强,如何降低能耗和成本,是提高国内不锈钢材料市场竞争力的关键[5]。

固溶处理和时效处理是0Cr17Ni4Cu4Nb钢的主要热处理工艺,本文主要研究0Cr17Ni4Cu4Nb钢的热处理工艺对其组织性能的影响规律,优化0Cr17Ni4Cu4Nb不锈钢的热处理工艺,提高使用性能,对于节约资源具有重要的现实意义[6]。

1 试验材料及方法1.1 试验材料试验用0Cr17Ni4Cu4Nb钢材的化学成分如表1所示,其化学成分为铬、镍、铜、铌等元素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

性能:

0Cr17Ni4Cu4Nb合金是由铜、铌/钶构成的沉淀、硬化、马氏体不锈钢。

这个等级具有高强度、硬度(高达300º C/572º F)和抗腐蚀等特性。

经过热处理后,产品的机械性能更加完善,可以达到高达1100-1300 mpa (160-190 ksi) 的耐压强度。

这个等级不能用于高于300º C (572º F) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀能力与304和430一样。

化学成分:

力学性能:

(2)------实际检验值

耐腐蚀性:

工艺性能:

此钢一般不进行冷加工。

热加工温度为1000~1170°C。

对大于76mm或形状复杂的部件,热加工后应及时回炉加热到原热加工的温度,随后缓慢冷却。

不需要预热,当要求焊缝强度为时效后强度的90%时,则焊后需要重新固溶和时效处理。

此钢也可进行钎焊,适宜的钎焊温度为此钢的固溶处理温度。

物理性能:

密度:7780 kg/m²

线膨胀系数:(H900热处理态)

20~100°C时,0.0000108 /K;20~200°C时,0.00001016 /K;20~300°C时,0.00001136 /K 热导率:

100°C时,17W/(m*K);300°C时,20W/(m*K);500°C时,23W/(m*K) 弹性模量:

20°C 时,191000 MPa;100°C时,191000 MPa;320°C时,181000 MPa。