新产品模具试模检查表

模具检查表

热流道**检查日检查员式外出荷样观出荷T1T1T1T1T1T1T1T1T1T1T1T1T1T1T1T1T1T1T1T1T1T1T1T1防腐T1T1T1T1T1T1出荷T1T1是否有部品标记(确认部品的位置)是否做了决定必要位置的加工 (锁扣等)必要的部品有无拔出螺纹孔(一个 二个)是否有防腐处理(出荷前)外形尺寸是否符图纸(能否安装在预定成型机上)长喷嘴的式样内径加工间隙尺寸(φ1 3 5 )顶杆孔的尺寸.间距是否符图纸R符图纸 R21定位圈上是否封印尺寸是否符图纸 (φ100 120 150)安装孔的余量是否够安装孔的尺寸.间距是否符图纸平衡是否好(螺丝孔的位置正确否)导柱的长度是否够.弯曲.拉着.油槽.排气导套是否有台肩或横向顶丝固定侧是否有保护锁块(PL面上有突形)吊物是否平衡(各顶板的螺丝孔处理)基准面是否有标记螺丝有无弯曲和龟裂 (确认部品)350t的时候要使其能采取一点吊 (爱丽思的特别式样)吊的平衡是否好挂上钢丝绳时有无干涉物对突出物品的保护是否到位固定板和对各个板上的水嘴的保护热流道模具在换色时型板是否能分离确认为防止各型板丢失是否进行了丝锥处理支脚*4的粗细 平衡性螺丝是否够深根据模具的重量选择的型号是否合适 (是否安全)周围有无干涉物 (装卸有无问题)有/无有/无有/无OK/N检 查 项 目是否有标牌 (模具尺寸.重量...) 喷嘴NO是否按用户的式样表示的是否安装了防开模板 (操作侧和反操作侧)防开模板的螺丝是否够深 (是否全部拧进)防开模板是否容易装卸(是否和成型机的拉杆相冲突)OK/NOK/NOK/N有/无有/无有/无有/无OK/NOK/N有/无OK/NOK/N有/无有/无OK/NOK/NOK/N有/无备有/无OK/N有/无OK/NOK/N固定板成形机的安装安全 性外 观 及 安 全 保 障吊 环分解组装PL面开闭移动作业模具尺寸成形机 TON分 类喷嘴定位环OK/NOK/NOK/NOK/NOK/NOK/NOK/NOK/N模具检查表(新型)考口Array考未/完对应各点检项目 年 月 日 完了如纳品模具无此检项目时,要用斜线划掉每页的营业栏和右上的最终责任者栏要无一遗漏的盖章最后, 此文件做为检查说明的文件, 今后必需填写,并且填写后要全部提交.注意: 如不提交将不与办理验收手续天;实际工时: 天; 改造天数 天日 T5 月 日 完了日 年 月 日年 月 日( ) T2 月 日( ) 设计承设计承辅助说明)未/完。

模具检查表(新型)(XLS)

模具检查表(新型)

最终检查日: 检查员: 模具番号: 模具品名: 厂家验收 顾客验收 设计担当

分 类

嵌和有无问题 有无防转销 是否打字码 (考虑保养) 是否有火(HRC58~60确认品质)

检 查 项 目 (径 杆 顶管冷却有无问题 顶管高度有无问题 时间差顶杆动作有无问题 (动作量) 孔内径是否用铰刀加工 是否使用了特殊型号(扁形 极细 阶梯 其他) 有无干涉 (径. 间距) 回 导柱是否使用沾火料 程 杆 回程杆的碰面是否良好 回程杆的头部是否倒角 推板上是否有冷却 厚度是否够. 是否会弯 推 分型面是否设计缓冲块或勒聚胺脂块 板 回位弹簧和导柱的位置设计有无问题(因弯曲而动作不良) 在表面按回位弹簧时要在背面把螺丝 角落的镶块要注意斜度的设定和推杆孔的间隙 顶 环式镶块要却认是否有冷却 出 环式镶块的有配管型. 动作时要确认是否有干涉 镶 块 环式镶块顶出时是否会因重量发生平衡不良(支点确认) 动作部位是否使用了无油导套和轴承 顶板和芯子和顶杆导柱位置有无错位 设定的行程能否顺畅动作 是否使用了中荷重的弹簧 早回位弹簧是否能顺畅回位(0面) 100T以上的自动落下无问题否 150T以上自动取出无问题否 有无顶杆回位确认限位(防止滑块和顶杆相互干涉) 有无强制回位的装置(防止滑块和顶杆相互干涉) 顶出有无白化 是否多肉 有无拉着 (顶杆. 导柱) 顶杆眼加工间距是否良好(有无紧) 离型的行程有无问题 动作时使用油缸的时候.构造和轴承是否无问题 是否使用特殊构造(轴承.2段顶出.斜向凸轮) 固定板上是否安装了顶杆孔用的垫片 出荷前顶杆是否清扫好(润滑油.研磨膏) 是否确认了备品的种类荷数量

排气导套是否有台肩或横向顶丝固定侧是否有保护锁块pl面上有突形吊物是否平衡各顶板的螺丝孔处理基准面是否有标记螺丝有无弯曲和龟裂确认部品350t的时候要使其能采取一点吊爱丽思的特别式样吊的平衡是否好挂上钢丝绳时有无干涉物对突出物品的保护是否到位固定板和对各个板上的水嘴的保护热流道模具在换色时型板是否能分离确认为防止各型板丢失是否进行了丝锥处理支脚4的粗细平衡性螺丝是否够深根据模具的重量选择的型号是否合适是否安全周围有无干涉物装卸有无问题有有有ok是否有标牌模具尺寸

模具检查表

零件号:

总成号:

车型:

G.D&T图号:

产品图纸更改级别:

工装编号及零件名称:

工装设计图纸图号:

制造地点:

联系人:

电话:

分类

项目

验收检查项目

验收检查依据

验收检查方法

模具工程师(供应商)

SQE

(HADF)

型腔尺寸

1

型腔形状是否与X向卡板、Y向卡板符合

产品图

卡板、尺子

2

模具பைடு நூலகம்腔表面过渡是否平滑

产品图

钢板尺

10

骨架定位是否可靠,限位结构是否合理

产品图、模具规范

目测、

钢板尺

整体结构

11

计有无考虑现有载模架的特点,有无开合模干涉

模具规范

钢板尺、角度尺

12

分型面高度选择及尺寸是否满足要求

产品图

目测

13

分型面是否合理,有无错箱

模具规范

钢板尺

14

开模方向是否合理?

产品图

目测

标识

15

是否按照要求制作标识?标识是否正确

产品图

目测

16

标识的高度及过渡状况是否光滑

产品图、模具规范

目测、

钢板尺

其它

17

18

19

合格□

不合格□

不合格建议

返工□自修□让步接收□退货□其他□

检查验收者:验收日期:年月日

模具规范

目测

3

型腔内是否有缩孔等缺陷

模具规范

目测

外部连接

4

加热水管布置是否合理,有无漏水

模具规范

水试

5

试模模具检查表

Yes No

供应商检查 对策 Action

星诺奇检查 Yes No

供应商备注:

供应商检 查人 :

检查人 :

项目确认:

生产部确认:

User

第 1 页

2013-8-26

第 2 页ቤተ መጻሕፍቲ ባይዱ

试模模具检查表

星诺奇检查 对策 Action

检查日期 :

检查日期 :

User

第 2 页

2013-8-26

第 1 页

试模模具检查表

试模模具检查表

产品名称PartName: 模具编号Mold No:

开发中模具修模检查: □ 生产中模具修模检查: □

产品编号Part No:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

项目 checking items: 如是修模, 是否已完成并提交星诺奇修模报告. 模具带有与模具外形尺寸匹配的起吊块和吊环。 所有大移动部件都要有足够的油槽. 顶出系统运动足够的轻松。 模具打开和闭合过程轻松、安全、平稳。 水管接头是否已按星诺奇(HASCO)标准安装 是否已经测试过冷却系统的渗漏情况(15 bar压力下) 滑块部件可以在用人手操作的情况下运动自如平稳。 模具有足够的排气措施,包括流道系统。 所有模具型芯上都要刻有相应的模穴号及编号,此号码应 与模穴产品号相一致。 模具上所有的非机械式开关(电气、磁性限位)都经过功 能测试并确保能够正常使用。 液压缸头部与模具部件连接处完好,尺寸正确。 所有滑块的运动是否安全可靠(有限位装置及防止脱出装 置)。 热流道系统的电线应被覆盖在模具内部以确保生产情况下 不会被损害。 如有热流道的模具请把加热及感温阻值填写在下表中。 序号 1-2 3-4 5-6 7-8 加热阻值 感温阻值

试模报告表格

J 产品检查 4.收缩 □

1.加强筋太厚 □ 2.产品局部料过厚 □ 3.进胶口尺寸太小 □

5.后模拖伤 □ 1.加强筋未抛光 □ 2.滑块行程不够 □ 3.斜推高出凸模表面 □ 4.后模局部倒扣 □ 前

6.前模拖伤 □ 1.前模分型线反边 □ 2.前模抛光不足 □ 3.产品贴前模 □

次

7.夹水纹明显 □

3.斜推碰贴面反边 □ 4.顶出行程不够 □ 7.取浇口困难 □

1.顶白 □

1.推杆未作防滑 □ 2.加强筋未抛光 □ 3.局部有倒扣 □

2.毛刺 □

1.分型面 □ 2.滑块碰贴面 □ 3.斜推 □ 4.斜推碰贴面 □ 5.推针 □ 6.前模分型线出圆角 □

3.阶差 □

1.分型面 □ 2.斜推,直推与凸模面不平 □ 3.推针低于凸模面大于0.1 □

1.排气不良 □

2.夹水纹处易断裂 □

3.夹水纹处不平 □

4.前模温度不够 □

8.缺胶 □

1.局部尺寸太薄 □ 2.困气 □ 3.模具漏加工 □ 4.模具未清理干净 □

工艺参数

射出时间 15 温度

热咀温度 射出位置 射出压力 射出速度 熔胶位置 熔胶压力 熔胶速度

松退 托模前位置 托模前压力 托模前速度 材料干燥时 材料干燥温

冷却时间 成型周期 型腔数 净量

模具温度 定模

动模

40

滑块 上 下 左 右 手动

一 二段 三段 四段 五段 六段 七段 八段 热流度 一段 二段 三段 四段

220 225 210 210 200

温度

300 125 85 65 35

保压压力 65

120 110 95 85 80

保压速度 15

35 85 30 25 20

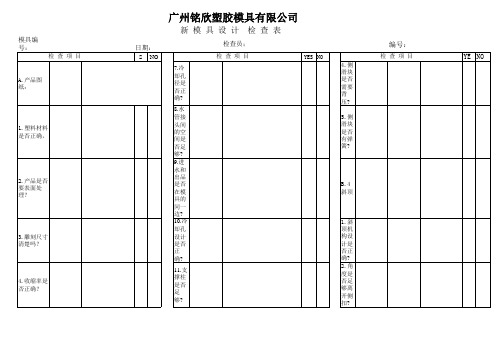

模具设计检查表

检查项目

A.产品图 纸:

1.塑料材料 是否正确,

2.产品是否 要表面处 理?

3.雕刻尺寸 清楚吗?

4.收缩率是 否正确?

广州铭欣塑胶模具有限公司

新模具设计 检查表

日YE期:

S NO

7.冷 却孔 径是 否正 确?

8.水 管接 头间 的空 间是 否足 够? 9.进 水和 出品 是否 在模 具的 同一 边? 10.冷 却孔 设计 是否 正 确?

B.5浇道

1.浇 道尺 寸是 否做 得偏 大? 2.浇 道截 面应 该是 半圆 和10 度斜 面组 成?

1.定模板是 否可以承受 2.主型芯尺 寸是否正 确?

3.型芯是否 充分冷却?

4.水道设计 是否均衡?

5.进水和出 水,是否显 示图上?

6.镙钉是否 靠近O型 圈?

7.冷却孔径 是否正确?

8.水管接头 间的空间是 否足够?

B.7装配图

1.模 架尺 寸是 否正 确? 2.是 否标 准模 架?

3.机 器吨 位是 否足 够?

4.以下模板厚度是否正确?

5.浇口套设计是否正确?

1.动模板是 不时可以承 爱注射压 力? 2.主型芯尺 寸是否正 确? 3.型芯是否充分冷却?

4.水道设计是否均衡?

5.进水和出 水,是否显 示图上?

19.顶针(包括顶管和扁顶针)是否足够和位置正

确(正确位置应在厚壁或四个角落 20.顶 针尺 寸是 否正 确? 21.顶 针是 否要 求止 转? 22.是 否有 顶针 在滑 块下 面? 23.若 是,是 否需 先复 位机 构? 24.顶 出系 统是 否包 括压 缩弹 簧25?.顶 出系 统是 否需 要顶 针板 辅助 导 柱?

3.浇 道是

模具(试模)验收单

□不严重 □轻微 □不严重 □轻微 □不严重 □轻微 □不严重 □轻微

进胶口印痕: □有

□无 □严重 □不严重 □轻微

□无 □严重 □不严重 □轻微 试模人: 开模/改模人: □需要评审

结 论: □可使用;□不能使用;□需评审:□可自动化:□不可自动化

三、试模样品检验(技术部)

结

论:

ቤተ መጻሕፍቲ ባይዱ

□合格

□不合格

四、注塑部验收结论(新开模连续5000模次没问题/改模后第一次批产没问题)

模具移交人:

模具接收人:

注:模具接收人为生产车间修模负责人,模具移交人为开模/改模负责人

XX公司

新开模 改模 产 品 名 称

对应文件编号:

模具(试模)验收单

模 具 编 号 模具外形尺寸

编制日期: 模腔数量 使用设备 要求使用寿命 万次

1407-037

产品图号 材料 颜色 试样数量

毛重g 净量g

一、以下结构中有的请打钩

部件名称

结构(模具部) 确认(注塑部)

模架

前模

后模

型芯

水道

胶口

滑块

斜顶

生产工艺性判定: 飞 边: □有 痴前模: □有 变 形: □有 水 纹: □有 □无 □无 □无 □无

□良好 □严重 □严重 □严重 □严重

□一般

□不好

缩 水: □有 缺 料: □有 痴后模: □有 沙 点: □有 困 气: □有 融接痕: □有

□无 □无 □无 □无 □无

□严重 □不严重 □轻微 □严重 □不严重 □轻微 □严重 □不严重 □轻微 □严重 □不严重 □轻微 □严重 □不严重 □轻微

油缸

热流道 编号标注

模具试模点检表

工厂 14 28 14

试模实施、问题点提出

检查原料烘干 二次料 记录 添加比例

职

责

检查、跟踪、总结汇报

确认、工时、材料定额确认、问 题点总结 产品检测

确认、试模终止确认 模具调修

模实施、问题点提出

模实施、问题点提出

试模件数 ≈单模重量 准备重量

第四步骤、项目经理检查现场试模人员安排 部门 职 责 姓 名 1 项目经理 组织、检查、跟踪、总结汇报 2 3 技术支持、设备确认、工时、材料定额 生管本部 4 题点总结 5 6 质量技术 产品检测 7 8 技术中心 产品确认、试模终止确认 9 10 工模部 模具调修 11 1ቤተ መጻሕፍቲ ባይዱ 工厂 试模实施、问题点提出 13

试模人员安排及设备\模具点检表

项目名称 监察人姓名 第一步骤、模具点检 点检明细 吊环孔 1 码模槽 2 法兰 3 唧嘴是否防转 4 模具表面及拔模 5 模芯是否有标识 6 复位弹簧是否安装 7 顶出是否顺畅 8 复位是否到位 9 顶棍孔是否符合 10 11 顶针、斜顶、司筒 撑头与板配松 12 13 垃圾钉高度是否一致 14 撑头是否预压0.05 行位是否被限位 15 16 行程保护开关装配 第三步骤、设备点检 点检明细 油路 1 水路 2 电路 3 炮筒温度检查 4 料筒温度检查 5 机嘴检查 6 顶杆 7 检查液压锁模 8 温控箱检查 9 10 11 12 13 OK NO 15 16 17 18 19 20 21 22 23 24 25 26 27 点检明细 问题说明 点检明细 运水是否畅通 17 热流道状况 18 19 模具是否需特别工作原理说明 模具安装方向要求 20 21 22 23 24 25 26 27 28 29 30 31 32 设备备注说明: OK NO 问题说明 1 2 3 4 模具备注说明: 产品名称 调机人姓名 试模时间 试模地点 第二步骤、原料准备-生管本部 原料名称 姓 名 项目经理 试模机台

模具自检表格

8.不可以打编号的产品是否在水口上打上编号.

行 位 部 位

冷 却 系 统

顶出 系 统

制模 员:

10.攻牙孔的倒角位是否准确. 11.攻牙孔的孔径、孔距的尺寸是否准确无误. 1.行位起止位置是否正确可靠、装配合理、滑动顺畅.

2.行位润滑系统是否设立可靠.

1.冷却(运水)是否畅通.

2.料咀冷却水是否堵好,并无漏水现象.

有□ 没有 □

是□

否□

有□ 没有 □ 准确 □ 不准确 □ 准确 □ 不准确 □

是□

否□

是□

否□

是□

否□

是□

否□

正确 □ 不正确 □

正确 □ 不正确 □

审核:

注:试模前务必认真检查以上的重点,检查完将此表填好,交由文员存档.

目的:

模具自检表

鉴于模具制造周期较长,遗忘之事时有发生;模具试模前亦经常由于一些小疏忽 而导致重上压铸机、试模多次,浪费资源,为避免此类事情的发生,特针对一 些易遗忘和疏忽之处列于下表以备自检或互查。

型 号:

订 单 号:

开发日期:

项目

内容

资 1.模具与图纸尺寸是否合格(计缩水). 料

复 2.有公差的地方是否都准确无误. 核

1.顶针、司筒针的高度、方向、位置是否正确及无漏装.

2.顶针、斜顶及推板装配是否正确、伸缩顺畅,复位正确可 靠.

检查日

试模日

期:

期:

检查结果

备注

合格 □ 不合格 □

准确 □ 不准确 □

准确 □ 不准确 □

是□

否□

够□ 不够 □

有 □ 没有 □

平□ 不平 □

有□ 没有 □

有□ 没有 □

模具试模前检查表(塑胶模具)

序号备注1234567891011121314151617181920日 期:日 期:日 期:模具试模前检查表进胶口按图纸开通OK □ NG □OK □ NG □检查结果及处理意见:钳 工:品 质:品质课长:模具运水/油路/气路刻印相关字码,如“IN” “OUT” OK □ NG □OK □ NG □试模前按图面装上限位开关OK □ NG □OK □ NG □滑动部位加润滑油OK □ NG □OK □ NG □按照修改模资料中的内容修改模具OK □ NG □OK □ NG □模仁排气按设计要求加工OK □ NG □OK □ NG □试模前装上锁模片OK □ NG □OK □ NG □后模顶棍孔直径符合图纸OK □ NG □OK □ NG □导套底部开排气OK □ NG □OK □ NG □模仁镶件/镶针/日期章等零件无漏装OK □ NG □OK □ NG □胶塞孔内光滑,口部做R过渡OK □ NG □OK □ NG □模仁省模省到位OK □ NG □OK □ NG □模仁按客户要求蚀纹/蚀字OK □ NG □OK □ NG □流道光滑OK □ NG □OK □ NG □唧嘴球R符合图纸要求OK □ NG □OK □ NG □顶针/斜顶动作顺畅OK □ NG □OK □ NG □行位动作顺畅OK □ NG □OK □ NG □通过20PSI 水压测试不漏水(时限3分钟)OK □ NG □OK □ NG □三板模水口板滑动顺利,水口板易拉开OK □ NG □OK □ NG □检 查 内 容钳工自检QC判 定fit模红丹fit到位OK □ NG □OK □ NG □产品名称穴 数 □修改模客户名称试模次数第 次 □其它(塑胶模具)表格编号:模具编号制模组别 □新 模。