注塑模具试模记录范例

注塑试模报告

注塑试模报告报告人:日期:试模材料:注塑机:模具:注塑条件:(以上信息应列在报告首页上)一、试模目的:二、试模成品:三、试模过程:1.注塑工艺参数:2.注塑机调整:3.温度控制:四、试模结果:1.缺陷分析:2.改善措施:五、结论:六、建议:(以上内容应在正文中详细论述)注塑试模报告范例报告人:张三日期:20XX年X月X日试模材料:ABS注塑机:Haitian 120T模具:注塑汽车后视镜壳体模注塑条件:温度280℃、压力90MPa、注射速度50mm/s一、试模目的:测试模具结构和工艺参数,寻求最优注塑工艺参数并分析产品缺陷原因,提供解决方案。

二、试模成品:两个注塑汽车后视镜壳体,尺寸和表面色泽均符合标准要求。

三、试模过程:1.注塑工艺参数:温度280℃、压力90MPa、注射速度50mm/s、回程速度30mm/s、调试反应速度5。

2.注塑机调整:对定位针和流道进行调整,使之保持平衡。

3.温度控制:调整模具温度,温度达到设定值后加热时间延长至2小时。

四、试模结果:1.缺陷分析:在试模过程中出现行政区划 defect,原因可能是流道直径不足或温度不均匀所致。

2.改善措施:将流道直径加大或加设射出嘴,并适当调整温度控制区域,如果仍存在行政区划 defect,则需调整模具结构进一步改善注塑效果。

五、结论:通过调整工艺参数和模具结构,可以获得符合产品质量标准的注塑汽车后视镜壳体。

六、建议:对模具的设计进行优化,进一步提高模具的使用性能及耐用性。

注塑机试模报告范文

注塑机试模报告范文一、实验目的1.熟悉注塑机的结构和工作原理;2.学会注塑机调试;3.掌握塑料试模的方法与步骤。

二、实验器材1.注塑机;2.模具;3.塑料颗粒;4.计时器;5.料筒;6.注射嘴。

三、实验步骤1.检查机器和模具是否完好,无损坏和杂质的情况;2.准备好塑料颗粒,并保证其质量和干燥度;3.将模具安装在注塑机上,并确保其稳定;4.打开注塑机的电源,进行设定温度和时间;5.将塑料颗粒放入料筒中,并控制好注射嘴的位置;6.启动注塑机,并观察塑料的注射情况;7.计时器记录注塑机的工作时间;8.完成注塑后,关闭注塑机电源,并取出注塑好的塑料制品;9.清理注塑机和模具的残留物和杂质。

四、实验结果与分析经过实验,我们成功地进行了注塑试模。

注塑机的结构和工作原理使得塑料颗粒通过加热和压力作用下,变为流动性良好的熔融态,然后通过注射嘴注入到模具中,最终形成我们想要的塑料制品。

在进行试模的过程中,我们需要注意模具的安装和稳定性,确保塑料颗粒可以均匀、连续地注入到模具中。

此外,对注射嘴的位置和长度的控制也很重要,如果注射嘴的位置不正确或长度过长,会影响塑料的注射质量。

实验中还需要设定好注塑机的温度和时间,这是根据所用塑料的熔点和流动性来决定的。

温度过高或时间过长会导致塑料过热或熔化不均匀,从而影响制品质量。

在实验中,我们通过记录注塑机的工作时间,可以对注塑的效率和生产能力进行评估和改进。

如果工作时间太长,可能需要适当调整注射速度或温度,以提高生产效率。

五、实验总结通过本次试验,我们掌握了注塑机的调试方法和塑料试模的步骤。

注塑机的结构和工作原理对于塑料制品的生产起着至关重要的作用。

同时,在试模的过程中,我们还需要注意模具的安装和稳定性、注射嘴的位置和长度、注塑机的温度和时间的调整。

这些因素直接影响着塑料的注射和成型效果。

通过实验的过程,我们对注塑机的工作原理和调试方法有了更深入的了解,并掌握了塑料试模的步骤。

注塑试模产品报告模板

注塑试模产品报告模板一、试模背景及目的本次试模的背景是为了测试某个注塑产品的生产工艺及模具可行性,并验证产品的质量符合要求。

试模的目的是通过实际注塑生产出的产品,评估其尺寸精度、表面质量以及材料流动性等性能。

二、试模过程及参数设置1. 模具选择:XXX型号模具;2. 原料选择:XXX材料;3. 注塑设备:XXX注塑机;4. 注塑参数设置:- 射出压力:XXX MPa;- 射速:XXX mm/s;- 射胶量:XXX g;- 螺杆转速:XXX rpm;- 模具温控温度:XXX ;- 冷却时间:XXX s。

三、试模结果分析1. 尺寸精度测量了注塑产品的尺寸,并与设计要求进行对比分析。

结果显示,产品的尺寸精度符合要求,各个关键尺寸的偏差在允许范围内。

2. 表面质量观察了注塑产品的表面质量,除了小部分产品存在一些细微的表面瑕疵外,整体表面质量良好,没有明显的气泡、划痕或色差。

3. 材料流动性通过观察产品的浇口、水口及排气情况,评估了材料在注塑过程中的流动性。

结果显示,材料流动性良好,浇口和水口处没有明显挤出现象,且排气通畅。

四、问题分析及解决方案根据试模结果,发现了一些问题,如单个产品出现略微尺寸偏差等。

经过分析,可能是以下原因导致:1. 模具加工精度不够,导致产品尺寸偏差;2. 注塑参数设置不合理,影响了产品的质量。

为了解决以上问题,采取了以下措施:1. 优化模具的制造工艺,提高精度,确保产品尺寸稳定;2. 调整注塑参数,如调整射胶量及温控温度等,以改善产品的质量。

五、本次试模总结本次试模结果显示,注塑产品在尺寸精度、表面质量和材料流动性等方面均符合要求。

通过问题分析和解决方案,确定了进一步优化模具和注塑参数的方向,以提高产品质量和生产效率。

未来将根据试模结果的反馈,继续进行改进和优化,以提高生产工艺的稳定性和产品的竞争力。

以上是本次注塑试模产品的报告模板,希望对您的工作有所帮助。

如有需要,请根据具体情况进行修改和补充。

试模报告表范文

试模报告表范文一、试模基本信息。

产品名称:超级酷炫小零件(我自己瞎起的名,因为这小玩意儿真的很独特)模具编号:007号(感觉像特工的专属模具呢)试模日期:[具体年月日]试模人员:我和我的小伙伴们(一群为了小零件奋斗的热血青年)二、试模目的。

就是想看看这个模具能不能顺利生产出我们心目中完美的超级酷炫小零件。

之前在图纸上画得那叫一个美,就盼着这试模能让它从幻想走进现实,然后大量生产,走向全世界,哈哈哈。

三、试模设备与材料。

设备:那台有点脾气的老注塑机(它偶尔会闹点小情绪,但是经验丰富,就像个老工匠)。

材料:超有韧性的神秘塑料粒子(其实就是我们千挑万选的一种适合这个小零件的塑料啦)。

四、试模过程。

1. 准备阶段。

我们像一群小蚂蚁准备过冬一样,把材料准备好,检查注塑机有没有“吃饱饭”(润滑油之类的),还把模具小心翼翼地安装到注塑机上,就像给它穿上了一件量身定制的衣服。

这个过程中,我的小伙伴还不小心把扳手掉地上了,那声音“哐当”一下,把我们都吓一跳,以为模具被震坏了呢。

2. 注塑阶段。

按下启动按钮的时候,我们都屏住呼吸,感觉就像在等待火箭发射一样紧张。

注塑机开始工作,塑料粒子缓缓地被注入模具,那声音“嘶嘶”的,就像塑料在模具里欢快地跳舞。

不过呢,中间有个小插曲,好像有一点塑料卡住了,机器发出了一阵奇怪的“嘎吱”声,就像它在咳嗽一样。

我们赶紧调整了一下进料速度,就像给它喂水顺顺气。

3. 脱模阶段。

当听到“叮”的一声,提示脱模的时候,我们又兴奋又紧张。

第一次脱模的时候,小零件有点黏在模具上,不肯出来,就像个调皮的小孩子赖床一样。

我们又调整了脱模剂的用量,第二次再试的时候,小零件就顺利地被“生出来”啦,那一瞬间我们都欢呼起来,就像迎接新生儿一样。

五、试模结果。

1. 外观方面。

小零件的大体形状是出来了,但是有几个小地方有点瑕疵。

就像一个本来很漂亮的脸蛋上有几颗小痘痘一样。

有个小角落有点不平整,像是被谁捏了一下,还有一些小的飞边,就像小零件长了小胡子一样,这可不行,得想办法修整。

试模记录表

产品名称:模具编号: 适用设备:模具负责人:K3号:模穴:试模设备:项目负责人:产品材料:安装预复位安装油泵压室直径项目理论值实际值项目理论值实际值项目项目实际值二快氮气压力高速起点位置低速开度/转顶回时间/s 二快工作压力高速行程高速开度/转勺在炉时/s ACC 氮气压力冷却时间/s 增压开度/转臂退等时/s ACC 降量/Mpa 铸造温度/℃循环时间/s 动喷脱时/s ACC 工作压力设定温度/℃原料比率/%定喷脱时/s 系统压力模具温度/℃脱模剂型号吹气时间/s 料柄厚度/mm 冲头油/颗粒油类别结论项目负责人签字:主管签字:压机工艺参数编制:流道+料饼重量:试模组长签字:样件数量、重量信息渣包+排气重量:总重量:基本信息试模记录表试模过程检查项目安装产品检测及模具安装要求:外表无明显冷隔缺陷增压件数:提交顾客:保留 模,其余回炉剩余 件移交工程产品重量:快压射件数:成品件数:成型慢压射件数:试模件数:运行XXX 机械制造有限公司意见、建议(问题描述)项目20.产品合格率是否达到95%以上?21.每模成型周期是否≤ 秒。

17.有没有固定位置的固定缺陷? (如:裂纹、穿透性冷隔、欠铸、表面气孔等)19.模芯是否有局部过热或过冷部位:文件编号:1.模具外形长宽高安装是否正常:2.油缸拆装是否方便,行程开关安装是否合理:3.模具吊装是否平衡,吊装螺丝是否够大:4.法兰配合是否合格:5.压板槽位置、厚度等是否合适,压板时是否方便:实际值6.水管油管安装是否方便,接头是否正确:7.油缸抽拉运行是否正常:8.滑块拔出距离是否合理:9.导柱导套运行是否正常:10.顶板导柱导套运行是否正常:11.顶杆运行是否正常,产品顶出是否平衡:12.压机拉杆和顶出是否合理:13.机械手取件是否合理:14.料缸活塞运行是否正常:15.是否粘模?什么位置粘模?16.是否飞铝?什么位置飞铝?18.滑块拔出后渣包或其它物质是否有可能掉入其肉是否是否。

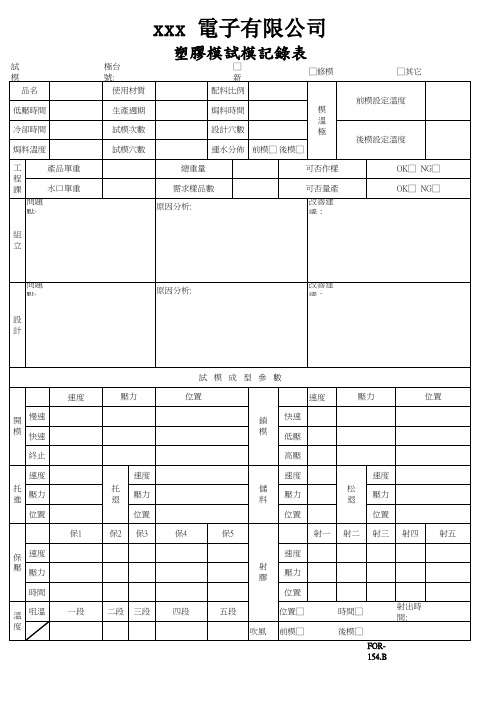

塑胶模试模记录表

壓力

位置

五段

位置□

吹風 前模□

時間□

後模□ FOR154,B

射出時 間:

問題 點:

設 計

原因分析:

改善建 議:

開 慢速 模 快速

終止

速度

托 進

壓力

位置

保 速度 壓 壓力

時間

溫 咀溫 度

速度

保1 一段

壓力

速度

托 退

壓力

位置

保2 保3

二段 三段

試模成型參數

位置

速度

壓力

位置

鎖 快速 模 低壓

高壓

速度

儲 料

壓力

位置

速度

松 退

壓力

位置

保4

保5

射一 射二 射三 射四

射五

பைடு நூலகம்四段

速度

射 膠

試 模

品名

低壓時間

冷卻時間

焗料溫度

工

產品單重

程

課

水口單重

問題

點:

組 立

xxx 電子有限公司

極台 號:

使用材質

塑膠模試模記錄表

□ 新

□修模

配料比例

生產週期

焗料時間

模

溫

試模次數

設計穴數

極

試模穴數

運水分佈 前模□ 後模□

總重量

可否作樣

需求樣品數 原因分析:

可否量產

改善建 議:

□其它 前模設定溫度

後模設定溫度 OK□ NG□ OK□ NG□

试模总结报告范文(3篇)

第1篇一、引言为了验证产品设计的合理性和可行性,提高产品质量,降低生产成本,我司在产品研发阶段进行了试模工作。

本次试模工作于XX年XX月XX日开始,至XX年XX月XX日结束。

现将试模过程及结果进行总结报告,以期为后续生产提供参考。

二、试模目的1. 验证产品设计的合理性和可行性;2. 优化模具设计,提高模具精度;3. 检验材料性能,确保产品质量;4. 评估生产成本,为生产决策提供依据。

三、试模过程1. 模具设计在试模前,我们根据产品图纸和技术要求,对模具进行了详细的设计。

设计过程中,充分考虑了产品的尺寸精度、形状、材料性能等因素。

2. 模具制造模具制造采用先进的技术和设备,确保了模具的精度和稳定性。

在制造过程中,对模具各部分进行了严格的检验,确保模具质量。

3. 试模材料本次试模采用的材料为XX材料,该材料具有良好的加工性能和力学性能,适用于本产品的生产。

4. 试模设备试模设备选用XX设备,该设备具有高精度、高效率的特点,能够满足试模要求。

5. 试模过程(1)试模前准备:检查模具、设备、材料等是否齐全,确保试模顺利进行。

(2)试模操作:按照操作规程进行试模,记录试模过程中的各项数据。

(3)试模结果分析:对试模结果进行分析,评估产品性能和模具质量。

四、试模结果及分析1. 产品性能(1)尺寸精度:产品尺寸精度达到设计要求,符合国家标准。

(2)形状:产品形状符合设计图纸,无明显变形。

(3)表面质量:产品表面光滑,无明显划痕、气泡等缺陷。

2. 模具质量(1)模具精度:模具精度达到设计要求,无明显磨损。

(2)模具稳定性:模具在试模过程中运行稳定,无异常现象。

3. 材料性能(1)力学性能:材料力学性能符合设计要求,具有较好的强度和韧性。

(2)加工性能:材料加工性能良好,易于加工。

4. 生产成本(1)模具成本:模具成本合理,符合预算。

(2)材料成本:材料成本合理,符合预算。

五、结论1. 产品设计合理,可行性高。

2. 模具设计精度高,稳定性好。

注塑试模记录跟踪表

注塑试模记录跟踪表

日期:年月日

模具编号:

名称:

制作人:

产品照片

完成日期月日

模架型号:

生产机台号:

至月日

模型腔号:

是否有抽芯:

产净重:克;水口与产品总净重:克

产品与总重的百分比:

第一次试模

水纹

冷纹

沙孔

收缩纹

热裂纹

外观是否变形拉伤

扣前模后模

断顶针

功能问题

异常问题备注

日期:月日

解决问题方案

第二次试模

日期:月日

解决问题方案

第三次试模

日期:月日

解决问题方案

试模压铸参数:

试模次数

熔炉

鹅颈温度

喷嘴温度

射料时间

开模时间

顶出压力

射料

压力

试模

模次

机械

编号

负责

开机人

备注

第一次试模

第二次试模

第三次试模

试模人:厂长确认:模具主任:

备注:试模记录由注塑领班填写,解决方案由制模人填写。此单在试模一次后连样板上交模具主任。