第八章 实验一 磁控溅射法制备透明导电氧化物ITO薄膜-2012

控溅射法低温制备ITO透明导电薄膜工艺研究

中南民族大学硕士学位论文

The results show that measurement of the thickness of the method is simple, the error is several tens of nanometers.

In summary, in this paper, ITO thin films were prepared by RF magnetron sputtering method at low temperature, high-quality film is obtained as 80.27% transmittance and surface resistance of 35Ω/□. And try on flexible substrates in the coating, only the initial success, the results of an average transmittance of 77.83% and surface resistance 36Ω/□. Keywords: transparent conductive film; ITO; magnetron sputtering; transmittanc;

2、The selected optimal conditions in the above experiment, ITO films were prepared by RF sputtering on organic PET substrate coated ITO film. The result is an average transmittance of 77.83% and sheet resistance 36Ω/□.

《磁控溅射法制备透明导电氧化物薄膜及其性能研究》

《磁控溅射法制备透明导电氧化物薄膜及其性能研究》一、引言透明导电氧化物薄膜作为一种重要的功能材料,在光电、电磁、热学等领域具有广泛的应用。

近年来,随着科技的发展,透明导电氧化物薄膜的制备技术也在不断进步。

其中,磁控溅射法因其制备工艺简单、薄膜质量高、可重复性好等优点,成为制备透明导电氧化物薄膜的常用方法之一。

本文将详细介绍磁控溅射法制备透明导电氧化物薄膜的过程,并对其性能进行研究。

二、磁控溅射法制备透明导电氧化物薄膜2.1 实验材料与设备实验材料主要包括靶材(如氧化锡、氧化铟等)、基底(如玻璃、石英等)以及氩气等。

实验设备为磁控溅射镀膜机,该设备具有高真空度、高溅射速率、低损伤等特点。

2.2 制备过程(1)将基底清洗干净,放入磁控溅射镀膜机中;(2)将靶材安装在磁控溅射镀膜机的靶材托盘上;(3)将氩气通入磁控溅射镀膜机内,调整气压至合适范围;(4)开启磁控溅射镀膜机的电源,调节溅射功率和溅射时间;(5)当靶材表面开始发生溅射现象时,基底上的透明导电氧化物薄膜开始沉积;(6)在设定的时间结束后,关闭电源,停止溅射。

2.3 工艺参数优化在实验过程中,可以通过调整磁控溅射镀膜机的工艺参数(如溅射功率、溅射时间、工作气压等),来优化透明导电氧化物薄膜的制备过程。

在实验过程中,需要控制好各参数的配合关系,以获得最佳的薄膜质量和性能。

三、性能研究3.1 结构性能研究通过X射线衍射(XRD)技术对制备的透明导电氧化物薄膜进行结构分析。

通过XRD图谱可以确定薄膜的晶体结构、晶格常数等参数。

此外,还可以利用扫描电子显微镜(SEM)观察薄膜的表面形貌,分析薄膜的致密性和颗粒大小。

3.2 电学性能研究通过四探针法测量透明导电氧化物薄膜的电阻率、方块电阻等电学性能参数。

同时,还可以通过霍尔效应测试等方法研究薄膜的载流子浓度、迁移率等电学性质。

通过这些研究,可以评估薄膜的导电性能及其在器件中的应用潜力。

3.3 光学性能研究通过紫外-可见光分光光度计(UV-Vis)测量透明导电氧化物薄膜的光学性能参数,如透光率、反射率等。

磁控溅射技术和透明导电薄膜-PPT精选文档

等离子详解

定义:等離子體是一种电离气体,是离子、 电子和高能原子的集合体,整体显中性,它 是一种由带电粒子组成的电离状态. 等离子体的现象,所发生的辉光放电原理, 产生离子溅射基理(低压气体中显示辉光的 气体放电现象,即是稀薄气体中的自激导电 现象) 洛仑磁力:运动电荷在磁场中受到的作用力

电学薄膜

光学薄膜

力学薄膜

装饰薄膜

薄膜的制备手段

气相法: 化学气相沉积(CVD)硅烷和氮反应形成氮化硅膜(Si3N4) 把含有构成薄膜元素的一种或几种化合物的单质气体供 给基片,利用加热、等离子体、紫外光以及激光等能源, 借助气相作用或在基板表面的化学反应(热分解或化学 合成)生长形成固态的薄膜。 物理气相沉积(PVD)——热蒸发 溅射 离子镀 分子束外延 液相法:化学镀、电镀、浸渍镀等。 其他方法:喷涂、涂敷等。

您下载的该触摸屏技术文档来自于中国触摸屏网( 51touch/ ) What you are downloading are from China Touchscreen Site: ( 51touch/ )

中国触摸屏网四大版块:

• • 触摸屏论坛: bbs.51touch/

触摸屏供求商机: b2b.51touch/

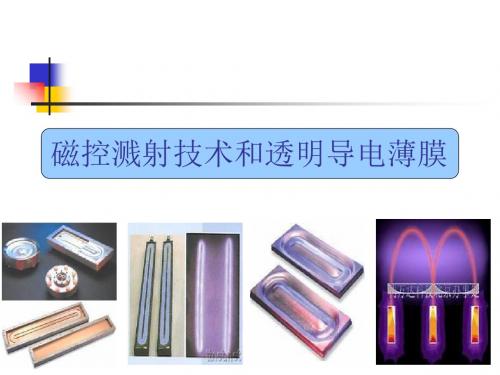

磁控溅射技术和透明导电薄膜

什么叫镀膜

薄膜: 在固体表面上镀上一层于基体材料不 同的薄层材料。

厚度通常在几微米以下。

溅射原理

溅射示意图

成膜示意图

磁控溅射原理

电子在加速飞向基片的过程中受 到磁场洛仑磁力的影响,被束缚 在靠近靶面的等离子体区域内, 并在磁场的作用下围绕靶面作圆 周运动,该电子的运动路径很长, 在运动过程中不断的与氩原子发 生碰撞电离出大量的氩离子轰击 靶材,经过多次碰撞后电子的能 量逐渐降低,摆脱磁力线的束缚, 远离靶材,最终沉积在基片上。

《磁控溅射法制备透明导电氧化物薄膜及其性能研究》

《磁控溅射法制备透明导电氧化物薄膜及其性能研究》一、引言透明导电氧化物(TCO)薄膜作为一种具有优异光学性能和电学性能的材料,广泛应用于光电显示、太阳能电池等领域。

随着科技的发展,对TCO薄膜的性能要求日益提高,制备工艺的优化和性能研究显得尤为重要。

磁控溅射法作为一种常用的制备TCO薄膜的方法,具有制备工艺简单、薄膜质量高等优点。

本文将详细介绍磁控溅射法制备透明导电氧化物薄膜的工艺流程、实验方法及薄膜性能的研究。

二、磁控溅射法制备透明导电氧化物薄膜1. 实验材料与设备实验材料主要包括靶材(如氧化锡(SnO2)或氧化铟(In2O3)等)、基底(如玻璃或石英等)、溅射气体(如氩气等)。

实验设备主要包括磁控溅射镀膜机、真空泵等。

2. 实验方法(1)基底处理:将基底清洗干净,并进行预处理,以提高薄膜与基底的附着力。

(2)靶材制备:将靶材固定在磁控溅射镀膜机的靶位上。

(3)真空环境:将镀膜机腔体抽至高真空状态,以去除腔体内的杂质和气体。

(4)溅射镀膜:在磁控溅射镀膜机中,通过调节溅射功率、气体流量、基底温度等参数,实现TCO薄膜的制备。

三、薄膜性能研究1. 光学性能通过紫外-可见光谱仪测试TCO薄膜的透光率,分析薄膜的光学带隙、光学常数等性能。

同时,还可以通过SEM(扫描电子显微镜)观察薄膜的表面形貌,分析薄膜的光散射性能。

2. 电学性能采用四探针法或霍尔效应测试仪等设备测试TCO薄膜的电阻率、载流子浓度和迁移率等电学性能参数。

通过分析这些参数,可以评估TCO薄膜的导电性能和稳定性。

四、结果与讨论1. 实验结果通过磁控溅射法制备的TCO薄膜具有较高的透光率和较低的电阻率,满足光电显示、太阳能电池等领域的应用需求。

此外,薄膜的表面形貌良好,光散射性能较低。

在实验过程中,通过调整溅射功率、气体流量、基底温度等参数,可以实现对TCO薄膜性能的优化。

2. 结果讨论(1)溅射功率对TCO薄膜性能的影响:随着溅射功率的增加,薄膜的结晶性和致密度提高,从而提高了薄膜的透光率和导电性能。

《2024年ITO透明导电薄膜的湿法刻蚀及光电特性研究》范文

《ITO透明导电薄膜的湿法刻蚀及光电特性研究》篇一摘要:本文针对ITO(氧化铟锡)透明导电薄膜的湿法刻蚀技术及其光电特性进行了深入研究。

通过实验分析,探讨了湿法刻蚀过程中不同工艺参数对ITO薄膜刻蚀效果的影响,并对其光电特性进行了详细分析。

本文旨在为ITO薄膜的制备工艺及光电应用提供理论依据和实验支持。

一、引言ITO透明导电薄膜因其良好的导电性、光学透明性及化学稳定性,在触摸屏、液晶显示、太阳能电池等领域有着广泛的应用。

然而,ITO薄膜的制备过程中,如何精确控制其形状和尺寸成为了一个关键问题。

湿法刻蚀技术因其操作简便、成本低廉等优点,成为了一种有效的ITO薄膜加工方法。

本文将重点研究湿法刻蚀技术及其对ITO薄膜光电特性的影响。

二、ITO透明导电薄膜湿法刻蚀实验1. 材料与设备实验材料主要包括ITO导电玻璃、刻蚀液等。

实验设备包括匀胶机、烘箱、刻蚀槽等。

2. 实验方法(1)制备ITO导电薄膜:采用磁控溅射法在玻璃基底上制备ITO薄膜。

(2)湿法刻蚀:将ITO导电玻璃浸泡在刻蚀液中,通过控制刻蚀时间、温度、浓度等参数,实现ITO薄膜的刻蚀。

(3)性能测试:采用四探针法测试薄膜的方阻,紫外-可见分光光度计测试薄膜的光学性能等。

三、湿法刻蚀工艺参数对ITO薄膜的影响1. 刻蚀时间的影响随着刻蚀时间的延长,ITO薄膜的方阻逐渐降低,但过度刻蚀会导致薄膜的破损,影响其光学性能。

因此,存在一个最佳的刻蚀时间,使得ITO薄膜的导电性和光学性能达到最优。

2. 刻蚀温度的影响刻蚀温度对ITO薄膜的刻蚀效果有显著影响。

在一定范围内,提高刻蚀温度可以加快刻蚀速率,但过高的温度会导致薄膜表面粗糙度增加,影响其光学性能。

因此,需要控制合适的刻蚀温度。

3. 刻蚀液浓度的影响刻蚀液的浓度对ITO薄膜的刻蚀效果也有重要影响。

在一定范围内,增加刻蚀液的浓度可以提高刻蚀速率,但过高的浓度可能导致薄膜表面残留物增多,影响其导电性能和光学性能。

ito薄膜制备方法

ito薄膜制备方法

嘿,你知道吗,ito 薄膜可是个超厉害的东西呢!那 ito 薄膜到底是怎么制备出来的呢?

首先,ito 薄膜的制备一般有磁控溅射法、真空蒸发法等。

就拿磁控溅射法来说吧,这可是个精细活儿!先得准备好高纯的 ito 靶材和干净的基板,然后把基板放到真空腔室里。

在溅射过程中,要控制好溅射功率、气压、温度这些参数,稍有不慎可就前功尽弃啦!就好像做饭一样,火候、调料都得恰到好处,不然做出来的菜可就不美味啦!同时,还得注意腔室的清洁度,不能有杂质进去,不然会影响薄膜的质量哦!

接着说说这过程中的安全性和稳定性。

制备 ito 薄膜的设备都比较复杂,操作的时候可得小心谨慎,不能有任何马虎。

就像走钢丝一样,必须稳稳当当的,不然一不小心就会出问题。

而且设备的稳定性也非常重要,如果设备总是出故障,那可怎么行呢?这就好比一辆车,总是抛锚,那还怎么开得顺畅呢?

那 ito 薄膜都有哪些应用场景和优势呢?哇,那可多了去了!它在平板显示、触摸屏、太阳能电池等领域都大显身手呢!它的导电性好、透明度高,这可不是一般材料能比的呀!就像一个全能选手,干啥啥行!比如在触摸屏上,它能让我们的操作更加灵敏、顺畅,这多棒啊!

再看看实际案例,在很多高端电子产品中都能看到 ito 薄膜的身影呢!比如说那些高清的显示屏,画面清晰得让人惊叹!这就是 ito 薄膜的实际应用效果呀,真的是太牛了!

我觉得呀,ito 薄膜真的是科技发展的一个重要成果!它让我们的生活变得更加美好、更加便捷!这难道不是一件让人超级兴奋的事情吗?。

ITO透明导电薄膜的磁控溅射法制备工艺解析

JI A N G S U U N I V E R S I T Y课程设计论文ITO透明导电薄膜的磁控溅射法制备工艺学院名称:材料学院专业班级:无机光电0902 学生姓名:张亚平指导教师姓名:李保家指导教师职称:2012 年6 月摘要:铟锡氧化物(简称ITO)是ln2O3掺Sn的半导体材料,其薄膜由于具有优良的导电性和光学性能,引起了人们的广泛关注,随着薄膜晶体管(TFT),液晶显示(LCD),等离子显示(PCD)等高新技术的不断发展,现今工业上以制备均匀的大面积ITO薄膜为热点。

本文介绍了透明导电薄膜的定义及其导电机理,并就其中一种应用十分广泛的材料ITO进行了介绍,详细讲解了利用磁控溅射法制备ITO纳米透明导电薄膜,分析其结构及其光电性能,利用透射电子显微镜 (SEM)、X射线衍射(XRD)对薄膜的的结构、形貌和电化学性质进行表征,并对其发展进行了展望。

关键词:氧化铟锡薄膜(ITO);直流磁控溅射法;制备工艺1引言透明导电薄膜是一种既能导电又在可见光范围内具有高透明率的一种薄膜,透过性的标准是透过率60%以上,导电性的标准是表面电阻在 1010c以下[1]。

透明导电薄膜的种类主要有金属膜、氧化物膜、多层复合膜和高分子膜等,其中氧化物薄膜占主导地位。

透明导电氧化物(TCO)薄膜主要包括In、Sn、 Zn、Cd的氧化物及其复合多元氧化物薄膜。

1907年Badeker首先制备并报道了 CdO透明导电薄膜,将物质的透明性和导电性这一矛盾统一起来。

在随后的几十年中,人们发现和研究了多种材料的TCO薄膜,并不断扩大它们的用途。

目前研究人员主要集中在对 SnO2基、ln2O3基以及ZnO基透明导电膜的研究[2]。

2透明导电薄膜的导电机理2.1透明度透明导电膜的透明度主要取决于膜的光纳N=n- ik和光学厚度nd。

在基底的光纳N g=n g— ik g,和透明光波的波长认确定的条件下, 理论由光学薄膜的可计算出单层膜的透光率[3]〒4N°R e(N g)T = (1)式中N0是光波入射介质的光纳,R e(N g)是基底光纳的实部, 矩B和C是膜系特征阵的元素。

直流磁控溅射法制备ito薄膜的研究

直流磁控溅射法制备ito薄膜的研究

直流磁控溅射法是一种制备ITO薄膜的常用方法。

ITO薄膜是一种透明导电薄膜,具有优异的光学和电学性能,广泛应用于平板显示器、太阳能电池、触摸屏等领域。

该方法的制备过程是在真空条件下,将ITO靶材表面的原子通过氩离子轰击而释放出来,然后在基底表面沉积形成薄膜。

在制备过程中,氩离子的能量和流量、靶材的温度和纯度、基底的形状和材料等因素都会影响薄膜的性能。

研究表明,直流磁控溅射法制备的ITO薄膜具有较高的透明度和导电性能,且薄膜厚度均匀、致密度高、结晶度好。

同时,该方法具有操作简便、成本低廉、生产效率高等优点。

然而,该方法也存在一些问题。

例如,靶材表面的氧化物会影响薄膜的导电性能,因此需要采取一些措施来减少氧化物的影响。

此外,氩离子轰击靶材表面会产生热量,导致靶材温度升高,从而影响薄膜的性能。

因此,需要控制氩离子的能量和流量,以及靶材的温度。

总之,直流磁控溅射法是一种制备ITO薄膜的有效方法,具有广泛的

应用前景。

未来,我们可以通过进一步的研究和改进,进一步提高薄膜的性能和稳定性,以满足不同领域的需求。

磁控溅射法制备ITO膜的研究

目录前言 (1)第一章ITO薄膜概述 (2)§1.1ITO薄膜的结构 (2)§1.2ITO薄膜的特性 (2)§1.3ITO薄膜的基本原理 (3)1.3.1 ITO膜的导电机理 (3)1.3.2 ITO膜的半导体化机理 (3)1.3.3 影响ITO薄膜导电性能的几个因素 (4)第二章ITO膜的制备方法 (5)§2.1ITO薄膜制备方法简介 (5)§2.2直流磁控溅射法制备ITO膜的基本原理 (6)2.2.1 磁控溅射基本原理 (6)2.2.2 气体辉光放电的物理基础 (7)2.2.3 辉光放电与等离子体 (8)第三章实验部分 (11)§3.1玻璃基片与超声清洗 (11)§3.2ITO膜制备参数的选择 (12)§3.3镀膜的工艺流程 (14)第四章检测与结果分析 (16)§4.1ITO薄膜在可见光范围内的透过率测试 (16)§4.2ITO薄膜方块电阻的测定 (18)§4.3工艺参数对透过率和方阻的影响 (19)4.3.1 靶基距的选定 (19)4.3.2 溅射时间的选定 (20)4.3.3 溅射气压的选定 (21)4.3.4 退火工艺对方阻和透过率的影响 (21)4.3.5 基片温度对方阻和透过率的影响 (23)§4.4霍耳效应 (24)§4.5X射线衍射 (26)第五章结论 (27)致谢 (28)参考文献 (29)磁控溅射法制备ITO膜的研究 1 磁控溅射法制备ITO膜的研究前言19世纪末,透明导电薄膜材料的研究刚刚起步,当时是在光电导的材料上获得很薄的金属薄膜。

经历一段很长时间后的第二次世界大战期间,关于透明导电材料的研究才进入一个新的时期,于是开发了由宽禁带的n型简并半导体SnO2材料,主要应用于飞机的除冰窗户玻璃。

在1950年,第二种透明半导体氧化物In2O3首次被制成,特别是在In2O3里掺入锡以后,使这种材料(掺锡氧化铟,即Indium Tin Oxide,简称ITO)在透明导电薄膜方面得到了普遍的应用,锡掺杂的氧化铟(ITO)透明导电膜是一种重要的光电信息材料,优良的光电特性使其在太阳电池、液晶显示器、热反射镜等领域得到广泛的应用。

中红外透明导电ITO薄膜的制备

中红外透明导电ITO薄膜的制备现代军事应用中,要求红外光学系统具有较好的电磁屏蔽能力,以提高其在复杂电磁环境中的生存能力。

目前广泛采用的方法是在光学镜头表面制作金属网栅结构[1,2],通过优化线宽和周期,实现既可以透过红外光,又可以有效屏蔽电磁波的目的。

但是栅会引入杂散光,导致成像模糊,不利于对目标的识别,因此亟需发展一种新的红外光学系统电磁屏蔽技术。

氧化铟锡(ITO)薄膜是一种低电阻率和高可见光透明度的n型半导体薄膜,由于其优良的机械强度和化学稳定性,广泛应用于飞行器舷窗的除冰/雾系统、导弹整流罩电磁屏蔽系统、太阳能电池、液晶显示器、传感器和有机电致发光二极管等领域。

然而ITO薄膜在红外波段的透过率较低,这严重限制了其在红外夜视仪、红外制导等光学系统中的应用[9-11]。

因此需要提高ITO薄膜的红外透过率,以此来替代金属网栅。

材料复介电常数的实部(1)表示离子实和电子在电磁场中被极化的能力。

根据经典Drude理论,ITO薄膜的可以表示为:其中,∞为ITO薄膜高频介电常数,n为载流子浓度,e为电子电量,0为自由空间介电常数,m*为载流子有效质量,为入射电磁波的角频率,为电子弛豫时间。

当1=0时,对应的电磁波角频率称为等离子频率(p)。

由于1/ ,因此p可表示为:此时等离子波长(p)可以表示为其中c表示光速。

ITO薄膜的光学性能在=p时发生骤变,由光学透明介质变为类似金属的高反射介质,因此根据公式(3)可知,通过降低载流子浓度n使p向红外方向移动,可以有效提高ITO薄膜在红外波段的透过率。

ITO薄膜电阻率()可表示为:其中,为载流子迁移率。

可见,降低载流子浓度n将会导致薄膜电学性能变差,但这可以通过提高载流子迁移率来改善。

因此,通过优化制备工艺参数以降低载流子浓度和提高载流子迁移率,从此获得具有高红外透过率的ITO薄膜,同时不影响薄膜的电学性能。

本文利用磁控溅射法在蓝宝石基底上制备了中红外波段高透明的ITO薄膜,主要研究了溅射功率、沉积温度和氧气流量等工艺参数对薄膜载流子浓度和霍尔迁移率的影响规律,并对优化后的ITO薄膜的晶体结构和表面形貌进行了表征。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磁控溅射法制备透明导电氧化物ITO薄膜授课老师:张群材料科学系实验目的: 1. 掌握磁控溅射镀膜系统的原理和操作方法2. 掺锡氧化铟(ITO)透明导电氧化物薄膜的制备一.引言透明导电氧化物(Transparent Conductive Oxide, TCO)薄膜是一种高简并态的氧化物半导体材料,以其独特的透明性与导电性结合于一体而广泛应用于平板显示和太阳电池等领域。

TCO薄膜材料一般具有载流子浓度高,费米能级(E F)位于导带能级(E C)以上,电阻率小(可低至10-4 Ω·cm),禁带宽度宽(>3 eV)等特点,使薄膜在具有良好的导电性的同时在可见光范围具有高的透射率(>80 %)。

其中常见的TCO材料是掺锡氧化铟In2O3:Sn(ITO)、掺氟氧化锡SnO2:F(FTO)和掺铝氧化锌ZnO:Al(AZO)薄膜。

由于ITO薄膜具有优良的电学和光学性能,获得了广泛的应用,几乎成为TCO薄膜的代名词。

ITO薄膜除了具有上述TCO 薄膜的共性之外,还具有紫外线吸收率大,红外线反射率高,微波衰减性好等特点。

另外,膜层具有很好的酸刻、光刻性能,便于细微加工,可以被刻蚀成不同的电极图案等良好的加工性能。

图1是1970-2000年间报道的In2O3 , ZnO和SnO2基透明导电薄膜的电阻率,显然,ITO具有最小的电阻率。

图1 1970-2000年间报道的In2O3 (△), ZnO (●)和SnO2(□)基薄膜的电阻率二. 磁控溅射镀膜磁控溅射是二十世纪七十年代发展起来的一种新型溅射技术,目前在科学研究和大量生产方面都获得了广泛的应用。

磁控溅射镀膜具有高速、低温和低损伤等优点。

高速是指成膜速率快,低温和低损伤是指基板的温升低、薄膜表面损伤小。

1. 磁控溅射镀膜工作原理所谓溅射是指将具有一定能量的粒子(离子)轰击靶材表面,使得靶材原子或分子从表面射出的现象。

溅射镀膜就是利用溅射效应,使射出的原子或分子在基板表面沉积形成薄膜。

如果真空室内充有氩气,电子在电场作用下加速飞向基板的过程中会与氩原子碰撞。

假如电子具有图2 磁控溅射工作原理示意图足够的能量(约为30 eV),则碰撞将电离出Ar+并产生电子。

电子飞向基板,Ar+在电场作用下加速飞向阴极(溅射靶)并以高能量轰击靶表面,使靶材发生溅射。

磁控溅射通常是在靶材的上方引入磁场。

在溅射粒子中,中性的靶原子(或分子或离子)沉积在基板上形成薄膜,电子在加速飞向基板时受磁场B的洛仑兹力作用,以摆线和螺旋线状的复合形式在靶表面作圆周运动。

电子不仅运动路径很长,而且被电磁场束缚在靠近靶表面的等离子体区域内,又在该区域内电离出大量的Ar+离子用来轰击靶材,所以磁控溅射具有沉积速率高的特点。

另外,直接飞向基板的电子非常少,能量也小,避免了对所形成薄膜的轰击以及不可控升温现象的出现(如图2所示)。

因此,磁控溅射的基本原理就是以磁场改变电子运动的方向,束缚和延长电子运动的路径,提高电子的电离几率,有效地利用了电子的能量,导致在所形成的高密度等离子体的异常辉光放电中,Ar正离子对靶材的溅射更加有效,达到了低温和高速的两大特点。

2. 圆形平面磁控溅射靶的结构实验室的磁控溅射镀膜机通常采用圆形平面靶,使用螺钉或钎焊方式紧紧固定在由永磁体(包括环形磁铁和中心磁柱)、水冷套和靶外壳等零件组成的阴极体上。

通常,溅射靶接300-500 V负电位,真空室接地,基板放置在溅射靶的对面,接地、悬浮或加偏压,由此构成了基本上均匀的静电场。

水套的作用是控制靶温以保证溅射靶处于合适的冷却状态。

温度过高将引起靶材的溶化,温度过低则导致溅射速率下降。

屏蔽罩的设置,是为了防止非靶材零件的溅射,提高薄膜纯度。

并且该屏蔽罩接地,还能起到吸收低能电子的辅助阳极的作用。

屏蔽罩的位置,根据屏蔽罩与阴极体之间的位置来确定。

磁控溅射的磁场是由磁路结构和永久磁体的剩磁(或电磁线圈的安匝数)所决定,最终表现为溅射靶表面的磁感应强度B的大小及分布。

通常,圆形平面磁控溅射靶表面磁感应强度的平行量B为0.02-0.05T。

因此,无论磁路如何布置,磁体如何选材,都必须保证上述B的要求。

磁场B可以通过测试或计算掌握其大小及分布规律。

三. ITO薄膜的导电机理和成膜In2O3具有方铁锰矿晶格结构,在受热或真空环境下会失去部分氧,在晶格中原氧离子处形成空位,原来被氧离子占有的两个电子被弱束缚在氧空位周围,室温就可以获得足够的能量使之脱离束缚而在晶体中自由运动,成为能够在晶格中自由运动的载流子,而氧空位表现为如同带有两个正电荷。

缺氧而造成的氧空位形成能带中的双电子施主能级,由于In2O3化学失配而导致晶格中出现了导电电子,因此成为n型半导体材料。

显然,这时的载流子浓度是由氧空位浓度确定的,载流子浓度最高可以达到氧空位浓度的两倍。

然而,氧空位是一种晶格缺陷,对电子具有散射作用,如果浓度过高,会引起晶格结构的畸变,严重影响载流子迁移率从而导电性。

ITO薄膜在In2O3中掺入Sn,Sn原子置换In2O3中的In原子而以SnO2形式存在。

由于In2O3中的In为三价离子,SnO2中的Sn为四价离子,形成SnO2时将贡献一个5s电子到导带上形成单电子施主能级,在导带能量Ec之下稳定存在。

少量的Sn加入In2O3中,Sn4+离子替代In3+离子而成为施主离子。

掺杂离子在氧化物中的溶解度是有限的,而且,掺杂离子与氧空位一样也是一种晶格缺陷,对载流子有较强的散射作用,如果浓度过高,则会严重影响载流子迁移率。

另外,如果掺杂离子不是以替代形式而是处在晶格间隙中,则不仅不贡献载流子,而且可能会严重影响薄膜的载流子迁移率和可见光范围的透明性。

ITO薄膜可以采用物理气相沉积(PVD)和化学气相沉积(CVD)方法制备,也可以采用溶液方法制备。

其中,通过ITO陶瓷靶利用直流磁控溅射法制备ITO薄膜应用最为广泛,因为这种方法具有溅射条件可控性和大面积制备的优势。

Sn掺杂量、基板温度、氧分压、氧压与氩气压强的比值、以及后退火处理工艺等对ITO薄膜的物理性质影响很大。

图3是采用高致密In2O3-SnO2陶瓷靶研究SnO2掺杂含量对直流磁控溅射法制备ITO薄膜性能的影响。

研究表明,15 wt.% SnO2在200℃基板温度时可以获得最低电阻率为1.36×10-4 Ω·cm、载流子浓度为1.13×1021cm-3和迁移率40.5 cm2V-1s-1的ITO薄膜。

图3 ITO薄膜的电阻率、载流子浓度、载流子迁移率、透射率和反射率曲线,对应的靶材其SnO2含量分别为(a) 0, (b) 5, (c) 10, (d) 15, (e) 20和(f) 44.5 wt. %.四. 镀膜设备本实验采用北京东方盖德公司生产的ZJT-300磁控溅射镀膜机制备ITO薄膜。

镀膜机由真空室,真空系统,水路,气路及电控部分组成。

真空室为设有水冷槽的整体不锈钢结构,内壁设有不锈钢防污板,便于拆卸清晰。

主抽气口安装有节流防污挡板,工作时可根据工艺要求调节气缸行程来控制抽气速率。

真空系统由HTFB-1200复合分子泵作为主泵,2XZ-8直联旋片泵作为前级泵。

高真空阀门采用高真空气动挡板阀,前级阀和预抽阀采用气动角阀,充气阀为电磁阀。

真空测量系统采用ZDF-I微机型数显复合真空计,全量程自动切换,超量程自动过载保护。

冷却系统分为真空室水路,分子泵水路,蒸发电极水路和磁控溅射靶水路。

水路装有水压继电器,断水时会发出警报。

气路由气路三联件,电磁换向阀及尼龙气管组成。

气路本身具有过滤,喷油雾和调压功能。

烘烤单元加热器为2kW不锈钢加热器,通过热电偶测量和PID控制,控温准确无过冲现象。

主蒸发源为配有气动挡板的两组3kW水冷电极,旋转工件盘采用吊装式结构,自动显示转速。

磁控溅射靶可通过丝极升降来调节靶面与基片的距离。

五. 实验内容与步骤1.开总电源,供水,供气。

2.从图4的真空系统及触摸式功能键可编程操作显示屏上,打开真空放气阀,待真空室充满大气后,打开真空室门,将清洗好的基片放入基片架上,然后关闭真空室门,同时关闭充气阀。

3.依次开机械泵,前级阀,分子泵,按分子泵交流变频器驱动电源面板中的“FUNC”键,置频率显示为0,再按“START”键,等频率到达400 Hz后,关前级阀。

4.开预抽阀,开真空计,真空度到达10 Pa (1.0 E 1)时,真空计由热偶规测量自动切换到电离计测量。

5.关预抽阀,开前级阀,开高阀。

图4 溅射镀膜真空系统及触摸式功能键可编程操作显示屏6.开烘烤,温度设定为SV=300℃,缓慢调节烘烤电流到5A。

直到测量温度PV=300℃。

7.当真空度达到3×10-3 Pa时,开氧气瓶和氩气瓶,调节氧气进气量使真空度为5×10-2 Pa,调节氩气进气量使真空度为3×10-1 Pa。

8.开工件旋转,设定转速为20转/分。

9.开溅射电源,逐渐调大放电电流,放电后可使电流约150mA,电压约为300-400V。

10.打开基片挡板,开始镀膜,时间约30分钟。

11.镀膜结束后,依次关溅射电源,关氧气瓶,氩气瓶,将烘烤加热电流旋至最小,关烘烤电源,关工件旋转。

12.当真空室温度降低到80℃以下,关闭真空计和高真空阀门,关分子泵和前级阀,打开充气阀对真空室充气,打开真空室门取出基片。

13.关闭真空室门,关闭充气阀,打开预抽阀,当真空室抽至低真空后,再关闭预抽阀,关机械泵,关水、气、电。

14.用RTS-9型半导体电阻率测试仪,测样品(1-5)处的方块电阻。

思考题1.影响薄膜均匀性的因素有哪些?通常通过什么方法提高薄膜的均匀性?2.磁控溅射镀膜的特点是什么?直流磁控溅射与射频磁控溅射的异同有哪些?。