双边剪

滚切式双边剪与圆盘剪技术分析

剪使用情况均很理想$特别是柳钢中板厂的投资 %*//万 元 从 意 大 利 购 买 的 二 手 滚 切 式 双 边 剪# 使 用 效 果 很 好$其 主 要 参 数 如 下-剪 切 钢 板 宽 度

故实际 AP3;%C!?@#通过计算 当 ?@B+//MAH#CP!’;/00 当 ?@B%1/MAH#CP%’;’00

< 性能分析比较

双边剪与圆盘剪性能分析比较见表 3$

= 剪切能力比较

’;3 圆盘剪剪切能力 以 一 重 圆 盘 剪 产 品 样 本 为 例#技 术 参 数 见 表

!$ 剪 切 厚 度 为 (2 !(00#剪 切 材 质 强 度 极 限

+//8400!.约 相 当 于 >+/"#最 大 剪 切 力 为 )//78$

根 据 圆 盘 剪 的 剪 切 力 计 算 公 式 计 算 不 同 ?@ 钢板的剪切厚度-

ABC!?@D.3EF3GH6I4D"4.!GH6I" 式中-AJJ 剪切力K

CJJ 剪切钢板厚度K ?@JJ 剪切钢板抗拉强度K DJJ 钢 板 延 伸 率#不 同 钢 种 延 伸 率 不

同 #!/L 钢 为 /;!!#3)M6N为 /;!($ F3JJ 系数#一般取 F3B3;’ IJJ 咬入角#一般为 3/23(O 取 IB3(O#DB/;!($故 AP 3;3!C!?@#考 虑 刃 口 磨 钝 的 影 响#一 般 把 计算的剪切力增大 3(Q2!/Q$

关键词 滚切式双边剪 圆盘剪 技术分析

’()*+,)-./+-.01,12,3*4(15()33646..,+78)93 :69;.(81,<(<-+<463-=0>*(-=1

双边剪剪刃间隙调整问题的研究分析

0 前 言

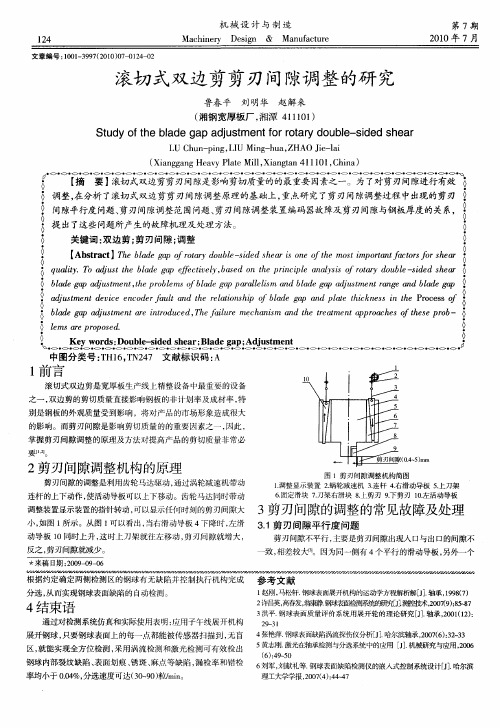

滚 切式 双边 剪 是 宽厚板 生 产线 上精 整设 备 中 的 核 心设 备 。利 用三 轴 三偏心 运 动原 理进 行滚 切式 双 边 定宽 剪 切 , 集 定 宽剪 切 碎 边 碎 断剪切 和 收集 功 能

2 ) 剪 切 间 隙过小 时 , 剪 切 边 缘 会 出现 二 次 剪 切

面;

5一退 刀 装 置 ; 6一回拉 装 置 ; 7一支 架

图 1 结构 示意

为 了保 证 剪 切 边 缘 的 质 量 ,在 钢 板 剪 切 过 程 中 ,不 同的钢 板厚 度和 强度 需要 选取 不 同的剪 刃 间 隙值 。偏 心轴 、上 刀架 导 向滑架 与退 刀连 杆共 同构

如图 2 所示 。偏心轴通过电机马达带动旋转 , 从 而

Hale Waihona Puke 影 响间 隙调 整精 度 的机构 主要 包括 剪刃 间隙 调

度 高 。具 有剪 切 面平 直 、 光滑 、 无变 形 、 几何 精度 高 、 剪 切速 度 快 等 优 点 , 在 国 内钢 厂 应 用 越 来 越 广 泛 。 由于剪 切 质量 直接 影 响钢 板 断面 的外 观 质 量 , 会 对 产 品的市 场形 象造 成 很 大 的影 响 , 因 此 双边 剪 剪 切 质 量是 反 映双 边剪 使 用 状 况 的重 要 指 标 , 而剪 刃 间 隙是影 响 剪切 质 量 的的 重 要 因素 之 一 。 因此 , 掌握 剪 刃 间 隙调整 的原 理及 方 法对 提 高产 品 的剪切 质 量

接痕 、 塌边 、 压 痕 等缺 陷 , 主 要 是 由于 剪 刃 间 隙 不 合

适造成的, 有 以下 几种 情 况 :

双边剪自动剪切可行性分析

双边剪自动剪切可行性分析发布时间:2022-07-16T03:44:14.693Z 来源:《科学与技术》2022年第5期第3月作者:孙敏覃剑锋[导读] 中厚板的生产线,分为加热区、轧机区、精整区以及成品区孙敏覃剑锋广西柳州钢铁股份有限公司中板厂广西柳州 545002 摘要:中厚板的生产线,分为加热区、轧机区、精整区以及成品区。

精整区包含着冷床,修剪尺寸、垛板等一系列功能,而双边剪的运用,则是精整区的关键。

双边剪的自动剪切,关乎着精整区域片域的自动化程度和升级。

背景:精整区域的自动化升级,目前最大制约为双边剪,双边剪的制约为自动对中,因为对中缘故,目前双边剪必须预留一个操作台,非常制约着自动化的发展,所以,双边剪自动对中迫在眉睫。

难点:英伟轧机轧制的原因,中厚板存在着许多不规则,双边的曲线,重心的偏移,中心线我弯曲,使得对中目前必须靠有经验的师傅进行肉眼对中可行性:轮廓仪系统介绍工艺描述及系统简介在3#冷床出口,距双边剪前最后一组磁力对中3-5米处安装一套轮廓检测系统,系统应用立体视觉测量原理,采用两台线阵CCD 相机作为传感器,配合主动LED光源,和精准标定,可准确计算视场范围内任一点的空间坐标,通过连续拍摄钢板边缘图像,将每帧图像精确合并,再结合辊道编码器测量钢板的实时数据换算出钢板长度,从而最终采集到钢板的完整轮廓图像并计算成工艺需要的数据。

工艺描述具体如下:钢板整体通过轮廓仪,测量出钢板整体轮廓数据。

轮廓仪发送钢板相对辊道位置及钢板姿态参数信息。

控制系统通过轮廓仪的参数信息,自动控制磁力对中装置的动作及横移量;自动控制结束,通过视频监控系统人工确认。

轮廓检测仪采用龙门架安装方式,现场配置光源中继箱和帧同步板,相机通过以太网线直接和仪表计算机系统相连,计算机放置在操作室内。

轮廓成像系统1)系统组成轮廓成像系统由双目相机系统配合主动面阵LED光源构成。

轮廓仪参考结构2)检测原理钢板经过轮廓仪,通过图像拼接得到整个钢板的图像,利用图像处理技术,计算出钢板整体轮廓,从而得出钢板轮廓的凹形侧边与连接测量部分端点间直线的最大距离,也就是所测钢板镰刀弯。

滚切式双边剪与圆盘式双边剪对比分析

剪切能力及性 能分析等方面进行分析 比较。

关键词 : 滚切 式双边剪 , 圆盘剪 , 技术分析

1 概 述

中厚 板 车 间 主要 由炉 区 、 机 区 及精 整 区等 部 轧 分 组 成 。剪切 机 是精 整 区 必不 可少 的设 备 , 剪切 机

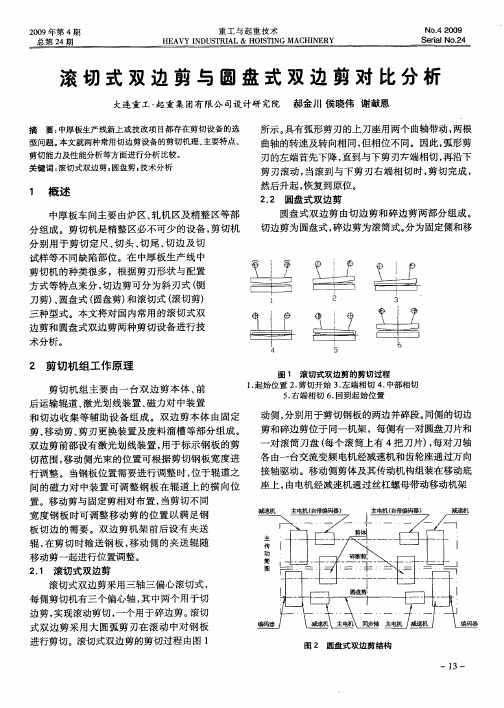

2 1 滚 切式 双边 剪 . 滚切 式双 边剪 采用 三轴 三偏 心 滚切 式 , 每侧 剪切 机有 三个 偏心 轴 , 中两 个用 于切 其

图 : .

—/ : _ 一 _

= l } :『I圆 ! 盘剪厂 ] —

:

一

L

\

I

L.j . H - r I

4

2 剪切机组工作原理

剪 切 机 组 主 要 由一 台双 边 剪 本 体 、 前

后 运 输辊道 、 光 划 线装 置 、 力对 中装置 激 磁 剪 、 动剪、 移 剪刃 更换 装 置 及废 料 溜槽 等 部分 组 成 。

圈 1 滚切式双边剪的剪切过程 1起始位置 2 剪切开始 3 左端相切 4 中部相切 . . . . 5 右端相切 6 回到起始 位置 . .

方 式 等特 点来 分 , 边剪 可 分为 斜 刃 式 ( 切 铡

≥兰车兰;

l

产—亍

2

乒;= 寺

刀剪) 圆盘 式 ( 、 圆盘剪) 和滚切式 ( 滚切剪) 三 种型 式 。本 文 将对 国内 常用 的 滚切 式双 边 剪 和 圆盘 式双 边剪 两种 剪 切 设备 进 行 技

术分 析 。

在底座上移动 , 完成机架开 口度 的调整 , 以便剪切 样 本为例 , 剪切 能力参 数见表 l 其 。 不 同宽度 的钢 板。 圆盘 式双边剪 结构见 图 2 。 滚 切 式双 边 剪 可剪 切 最 大 厚 度为 5rm , 0 a 剪

滚切式双边剪剪刃间隙精度控制的探讨

Kew rs K i a , dut et P ae s eiin y od nf gp A js n, a l lm dv t e m r li ao

0 前言 滚切式 双边 剪 是 中厚 板 剪 切线 的关键 设 备 ,

边 缘 不 均 匀 , 切 接 痕 明显 , 至 出现 台阶 和 缺 剪 甚

轴运 动进行 反 馈控 制 的编码 器 。偏 心 轴 、 刀架 上 导 向滑架 与 退 刀连 杆 共 同构 成 1个 曲柄 摇 杆 机 构 , 过偏 心轴 的角 度 改变 上 刀 架导 向滑 架 的倾 通 斜角 度 , 现剪刃 间隙值 的调整 , 图 1所示 。其 实 如

・

3 4

镑 j 第 2期 8卷 21 02年 4月

宽嬉缀

l DE A—D i tEAVY PLA1

r

i 8. )2 1 N .

̄ rl 2 2 pi 01

滚 切 式双 边剪 剪 刃 间隙精 度控 制 的探 讨

成利华

( 海交通大学) 上

摘

要

双边剪剪刃 间隙精度是影响双边剪切边质量 的主要原 因之一 , 剪刃间隙精度主要是指 剪刃 间隙

po l s uha isfcet nf gpajs et ag dpo a l lm acr ya e s ecutr esrs r e c s nu in ki a dut n r ea or r li cua w la onem aue bm s i e m n n p aes cs l t h

Ab t a t T e k i a c u a y o o b e—sd mmi g s e ri o eo ek y fco nl e cn h ut g sr c h nf g p a c r c f u l e d i et i r n h a n f h e tr ifu n i gt e c t n s t a s i q ai .T e k i a c u a y rf r t h i e e c ewe n t e k i a et g v l e a d k i a a al l m. u l y h nf g p a c r c e es o t e df r n e b t e h n f g p st n au n nf g p p r l i t e e i e es

精整车间双边剪工工作流程

精整车间双边剪工工作流程咱今天就来唠唠精整车间双边剪工的工作流程呀。

一、上班前的准备。

咱双边剪工,那上班之前可得把自己拾掇好喽。

得穿上合适的工作服,这工作服就像咱的战袍一样,得干净整洁又安全。

鞋子也不能马虎,得是那种防滑又舒服的,毕竟在车间里跑来跑去的,要是不小心摔一跤,那可就惨咯。

到了车间呢,得先去看看双边剪设备,就像去看自己的老朋友一样。

看看它有没有啥不对劲的地方,各个部件是不是都在自己该在的位置上,要是发现哪里有点小问题,就得赶紧报告给相关的负责人,可不能让小毛病变成大麻烦呀。

二、设备启动与检查。

设备要启动的时候,心里还真有点小紧张呢。

就像要开启一场大冒险一样。

按下启动按钮之前,再仔细检查一遍那些关键的部位,比如说刀片啦,是不是锋利又牢固。

这刀片就像咱们的武器,要是钝了或者松了,那可咋干活呀。

还有那些传动装置,就像机器的关节一样,得确保它们都顺滑得很。

等设备启动起来了,就竖起耳朵听听有没有啥奇怪的声音,要是有那种嘎吱嘎吱或者哐当哐当的声音,那肯定是哪里出问题了,就得赶紧停下来检查。

三、材料准备与上料。

接下来就该准备材料啦。

看着那些要被剪的材料,就感觉像是要给它们来个大变身似的。

把材料运到双边剪旁边的时候,可得小心着点,不能磕着碰着了。

上料的时候呢,要把材料摆放得整整齐齐的,就像排兵布阵一样。

要是材料歪歪扭扭的,那剪出来的东西肯定也不标准。

而且上料的速度也得掌握好,不能太快也不能太慢,太快了设备可能处理不过来,太慢了又影响工作效率。

四、正式剪切操作。

开始剪切的时候,那可真是全神贯注的时候啦。

眼睛得死死盯着材料和刀片的接触点,就像老鹰盯着猎物一样。

手也得稳稳地放在操作台上,随时准备调整参数。

这时候的感觉就像是在玩一场很精细的游戏,稍微有点差错就可能前功尽弃。

要根据材料的厚度和要求的尺寸,来调整双边剪的剪切力度和间距。

这可全靠经验和感觉呢,就像厨师做菜的时候放调料一样,多一点少一点都不行。

而且在剪切的过程中,还得时不时地检查一下剪出来的产品质量,要是发现有不合格的,就得马上调整设备,可不能让次品流出去呀。

双边剪板系统及其新技术

双边剪板系统及其新技术中厚板是国民经济中不可缺少的重要材料,例如国防,尖端科学,造船等都需要大量高强度的中厚钢板。

文章在简述了中厚板的基础上,着重说明了我国在双边剪板上的技术和应用。

标签:双边剪板;新技术;实际应用1 我国中厚板的现状及其剪切出现的缺陷1.1 现状近些年我国国内对中厚板的市场需求一直保持高速增长态势,并且由于钢材结构的调整、桥梁建筑的增多、船舶行业、油气输送等其它行业的高速发展,尤其是房地产行业的崛起更是给钢材发展带来不少的机遇。

房地产市场是从事房产、土地的出售、租赁、买卖、抵押等交易活动的场所或领域。

房地产既可以为普通居民服务,又可以建造特别的厂房和办公室来满足各行各业的需求和要求。

因此,房地产是日常生活一部分,它们的稳定和发展更是成为国民经济的一部分。

房地产既是人们避难和休息的场所,又是人们修养和品位的体现,建立和发展从事房产交易的市场是经济运行的要求。

2012年,全国商品房销售面积与销售额均同比增长,而且增幅不断扩大,累计销售面积不断扩大,这样出色的销售量使得中厚板的需求呈现急剧加快的现象。

目前,我国钢材的需求已经变为供不应求的态势。

这就促进了这就使得钢铁和炼钢行业高速发展。

但是,钢铁行业发展的同时,也带来不少的问题和困扰。

需求量多、出口量大、质量成下降趋势。

(1)中厚板的进出口现状我们都知道,第二行业是推动我国经济和社会的重要力量,所以,中厚板成为我国的重要产品也不足为奇。

但是,由于2008年美国次贷危机的爆发,接着是全球金融风暴的爆发,导致全球经济衰退、经济增长速度放缓,再加上全球各国对楼市等行业的宏观调控力度加大,使得整个市场严重缩水,全球产品出现供过于求的现象出现在各个行业,进而导致我国中厚板的出口数量大大减少。

(2)我国中厚板市场发展形势分析钢材工业是国民经济的重要基础之一,尤其是改革开放以后,更是成为经济建设的重要支柱,十二五期间钢材工业的发展被明确提上日程,更是成为产业布局和资源保障的主要布局,这是继钢铁产业调整和振兴产业的另外纲领性文件,2008年以来,钢铁行业陷入低迷,加上产能过剩,钢铁行业的前景令人担忧。

滚切式双边剪剪刃间隙调整的研究

( a g a gHe v lt l, in tn41 1 1 C ia Xin g n a yP aeMi X a ga 1 0 , h n ) l

●◇ ●◇ ●◇ ●◇ ●◇ ●0 ●◇ ●◇ ●◇ ●◇ ●◇ ●0 ●◇ ●◇ ●0 ●◇ ● <> ●◇ ●◇ ●◇ ●◇ ●◇ ●◇ ●◇ ●◇ ●( ) ●0 ●◇ ● 、 >● ◇ 。 ●◇ ●◇ ●◇ ●◇ ●◇ ●◇ ●◇ ●◇ ●

连杆的上下动作 , 使活动导板可以上下移动。齿轮马达 时带动 调整装置显示装置的指针转动 , 可以显示任何时刻 的剪刃间隙大

3 剪刃间隙的调整的常见故障及处理

致 , 差较 大日 因为 同一 侧有 4个 平行 的滑 动 导板 , 外一 个 相 。 另

小 , 图 1 示 。从 图 1 以看 出 , 滑 动导 板 4下 降 时 , 滑 31剪 刃 间隙平行 度 问题 如 所 可 当右 左 . 动导 板 1 0同时 上 升 , 时上 刀 架 就往 左 移 动 , 刃 间 隙就 增 大 , 这 剪 剪刃 间隙 不平 行 , 要是 剪刃 间 隙 出现入 口与 出 口的间 隙不 主

b e a js et eirdcd Te a u cai dt e m n a r ce o t s po 一 6 l p a ut n a t ue , fir m hn m a eta tp o hs h e r d a g d m no r h le e s n h r e p a e b t f

d ut t v eec dr a l ad terl i s i o ba a a lt hc es nt rcs ajsm n e i n o e f u n h e t nh l eg dpaeti n s i ePo eso e d c t ao pf d p n k h f

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

滚切式双边剪简介1.机器的用途滚切式双边剪安装在中厚板轧钢厂的精整剪切线上,用来剪切经轧制、矫直、冷却、修磨后的单张钢板的两个纵向边部的同时,把切下来的边条横向剪切成一定长度的碎边小块并以收集。

碎边小块不经再次处理,可供装炉炼钢。

2.规格与性能2.1 钢板规格厚度6~50mm宽度成品1500~3300 mm 来料1550~3350 mm长度6000~42000 mm重量来料max 16t2.2 钢板强度极限厚度=50mm时σb≤800Mpa厚度≤40mm时σb≤1200Mpa2.3纵向剪切弯曲度≤1.0mm/10m2.4宽度公差0~2mm2.5两刀切口错位≤0.4mm2.6 剪切次数14~28次/min2.7 剪切步长max 1300mm2.8碎边宽度(单边)max 150mm min 20mm2.9 钢板剪切温度≤200℃以下2.10主刀片长度2200mm2.11主刀片开口度≈150 mm2.12主刀剪切角α1≈4.5°α2≈6°2.13碎边刀剪切角α≈3°2.14主刀后退量 2 mm2.15主刀重叠量 5 mm2.16碎边刀重叠量max 60 mm2.17主刀片左右侧同步方式机械同步2.18剪切力2X6500KN2.19换刀时间≤30 min2.20刀片侧隙调整范围0.4~4 mm2.21移动剪横移距离max 2000 mm2.22移动剪横移速度0~100 mm/s 2.23夹送辊送板速度max 2 m/s2.24夹送辊加速度max 2.5 m/s2 2.25夹送辊直径φ650mm2.26夹送辊开口度150mm2.27夹送辊左右侧同步方式机械同步2.28压料装置开口度150mm2.29主传动电机Z355-6 4台2.30换刀小车移动速度~0.25m/s 电动2.31换刀旋转台转角180°手动2.32压板压力2×16t2.33剪刃材料H132.34夹送辊液压缸压力 4.5~12mm时 4.5Mpa13~40mm时7Mpa41~50mm时9Mpa2.35对板形的要求为了确保剪机运转时不出故障,板材的不平度不得大于下值:板厚8mm时最大45mm板厚40mm时最大30mm板厚50mm时最大20mm板材头部和尾部舌形或燕尾形结构不得大于250mm3.工作原理与结构特点3. 1 工作原理3. 1 .1工作原理见图1(1)切边已经开始,碎边则刚刚开始;(2)碎边结束, 切边在继续;(3)剪切结束后, 切边剪与碎边剪松开板材,板材向前进给。

滚切剪是装有半径为R的弧形上刀片的上刀架,在具有不同相位角和偏心半径的两个曲轴及连杆带动下,并在控制杆的约束下,上刀片沿一个水平基面实现理想的滚动运动中,将钢板的两边剪断。

该基面比水平的固定下刀片略低约5mm,基面与下刀片的高度差即是上下刀片的重叠量,剪切过程中该重叠量保持不变,可通过改变两个曲轴相位角来调整刀片的重叠量,以适应不同厚度钢板的剪切,对于双边剪,视其剪切断面质量,一般不予调整刀片的重叠量。

由连续运转(自控)或断续运转(手控)的主电机,同时带动第三根曲轴,连杆以及装有碎边上刀片的上刀架,并以精确规定的运动规律完成纵向切边和废边的横向剪切。

当切边刀片和碎边刀片抬离下刀片向上张开时,控制夹送辊及辊道,将钢板送进一个确定的剪切步长。

钢板停止运送之时,在三曲轴的带动下完成钢板的切边及废边剪切,这一动作连续不断重复进行,直至切完这一张钢板为止。

3。

2 结构特征一台滚切式双边剪是由一台固定剪和一台移动剪组成,这两台剪机相对地安装在同一底座上。

每台剪机都有切边的纵向剪刀和切废边的碎边剪刀,它们各自由主电机经过齿轮传动装置及三根平行的曲轴带动。

每台剪机的主要组成部分包括:机架、传动装置、刀架及剪刃固定装置、剪刃间隙调整机构、剪刃后退机构、拨料器及压板装置、夹送辊、左右剪同步机构、移动剪横移装置、辊梁及碎边溜槽、快速换刀装置、板厚测量装置、稀油润滑系统、干油润滑系统、液压管路系统等。

滚切式双边剪的各组成部分结构特征如下3。

2。

1 机架固定剪和移动剪的入口及出口侧各有一个铸焊结构的机架,固定剪机架用螺栓固定在两个平行的底座上,移动剪安装在底座及横移装置上。

每台剪机的机架在靠近剪切线的下方与铸钢的下刀台连结在一起,其上部通过安全销用扭力搬手把合,当剪机过载时安全销被拉断,下刀架卸压,以保护设备安全.其下部用螺栓把合在一起。

机架在靠近剪切线的上方用螺栓及斜键与前面板连结在一起。

机架的上方前部装上主减速机箱体,用液压予应力拉杆及螺栓把它们连结成一个刚性的整体。

机架的上方后部与主电机的平台连结成一体。

机架下方后部与换刀装置的横梁连结成一体。

3。

2。

2 传动装置主传动装置由可分的上、中、下主减速机箱体、齿轮、轴及曲轴组成。

箱体由焊接和铸钢件制成,高速轴由滚动轴承支承,低速轴由滑动轴承支承。

固定剪和移动剪的主减速机上的全部齿轮与轴是通过外锥式中间套液压过盈连接,以便于调整曲轴的相位角的同时利于卸装。

主减速机上、中、下箱体用液压予应力拉杆连接在一起。

主电机安装在剪机机架上部的平台上,每台剪机由二台主电机传动。

主电机与主减速机之间由带制动盘的齿型安全联轴器连接,每个联轴器上装有二个安全销,以保护设备免受过载,每个安全联轴器的制动盘处装有一个制动器,当过载断销时由电气控制令其设备运转制动。

固定剪和移动剪的主传动同步是由主减速机上部的花键轴来实现。

当主机断电时,制动器随即将主传动装置制动。

3。

2。

3 剪刃间隙调整机构为了保证剪切质量,对于不同厚度钢板及不同的材质,在剪切前必须调整剪刃间隙。

切边刀片的调隙装置由前面板与上刀架之间镶有自润滑板的4个调整楔,上刀架与主减速机箱体之间镶有自润滑滑板的4个调整楔以及连杆和蜗轮箱组成,每个调整楔都由各自的连杆及蜗轮箱带动,蜗轮箱之间用万向接轴相连,并通过两个锥齿轮箱由一个共同的电磁制动异步电动机驱动。

前侧的每个调整楔由各自装于前面板的两组碟簧压紧机构自始自终压在上刀架上,以保证上刀架的无隙导向。

碎边刀片的调隙装置由装于前面板及主减速机箱体的镶有自润滑滑板的4个调整楔以及杠杆、连杆、蜗轮箱组成,每两个调整杆由各自的杠杆、连杆、蜗轮箱带动,此蜗轮箱与切边刀片调隙,蜗轮箱之间用离合器连接,蜗轮箱的另一端有手调离合器机构。

调整楔的调整是相互反向的,即前侧调整楔下降时后侧调整楔上升,反之亦然,这样可保证刃隙能准确地平行调整,刃隙是可以实现无级调整,刃隙与板材厚度成线性关系。

该设备刃隙最大值可调到4mm,由于安全原因,即为避免咬刀,最小值不得小于0.4mm。

当上刀片重磨时出现小于0.2mm偏差时,可通过刃隙调整来补偿。

刃隙调整可以采取自动及手动方式,自动调整时,由固定剪入口夹送辊上的板厚测量装置测量值转换到它的光电编码器中,再由PLC 控制刃隙调整机构的电机驱动,直到达到与板厚对应的刃隙为止。

手动调整一般用于换刀时的对固定剪和移动剪的刃隙的分别调整。

必须指出,碎边刀片刃隙也可与切边刀片一起自动调整,也可单独手动调整。

固定剪和移动剪各有一套完全相同的剪刃间隙调整机构。

3。

2。

4 剪刃后退机构两个剪机同时切边时,由于水平分力作用使钢板被夹紧在两刀片之间,为了防止将钢板刮伤或在上刀片向上回程时带起钢板,在每次剪切后,即上刀架从下死点位置起向上回程时,上刀片将从被切钢板边缘离开约2mm,并在向下行程开始之前又恢复到原来的剪切位置。

驱动切边刀片的两个曲轴后端分别装有控制凸轮,曲轴转动时靠凸轮曲面将运动传递到双弓形件上的导轮。

双弓形件又通过连杆、杠杆、拉杆系统将运动传递到肘杆,肘杆的后端支承于主减速机箱体上,其前端通过连杆与两个悬挂在减速机箱体上的楔形导向板相连,使其摆动。

剪切过成中楔形导向板处于前面位置上,剪切的水平分力由几乎全部伸展的肘杆及减速机箱体承受,为了避免肘杆处于死点以及过弯曲,肘杆接头在水平位置上方约2mm处被定位。

当肘杆水平接头升高时,带动楔形导向板向后摆动,同时由于前面板上的碟簧压紧机构的压力下,上刀架也随之向后摆动相同距离。

为使楔形导向板精确定位,可调整肘杆上的拉杆或者肘杆支座与减速机箱体之间的调整垫来调整。

此外,通过固定凸轮的张紧圈来准确定位凸轮及换刀装置的起始点。

3。

2。

5 刀架及剪刃固定装置由铸钢制成的上刀架装于前后调整楔之间,并通过装在机架入口侧的弹簧减震控制杆来实现准确滚切所必须的位移控制。

它不仅可以缓减刀片与钢板之间增加的磨擦阻力,还可以弥补由于系统的几何偏差而引起的约3~4mm位移成为可能。

上刀架通过两个连杆与两个曲轴相连结,曲轴一端支承在前面板上,另一端支承在主减速箱体中。

由铸钢制成的上碎边刀架布置成向送板方向大约倾斜5°左右,可避免被切着的废边条夹带,但为了更有效地防止边条被带起。

另外又设置了液压缸带动的刮料器。

通过第三根曲轴及其连杆带动碎边上刀架运动。

切边上刀片与上刀座是用螺栓连结在一起,并一同更换,为了能够快速换刀,上刀座与上刀架之间分别用5个夹紧缸和一个锁紧缸连结在一起。

它们都是碟簧夹紧,液压松开。

切边下刀片与下刀座也是用螺栓连结在一起,并一同更换。

为了快速更换刀片,下刀座与固定的下刀架之间分别用5个夹紧缸和一个锁紧缸连接在一起。

用锁紧缸来定位固定刀座,防止使其发生位置串动。

碎边上刀片与其上刀座之间,碎边下刀片与其下刀座之间用螺栓连结,并一同更换,为了快速更换刀片,刀座与其相应的刀架之间分别用一个夹紧缸和一个锁紧缸连结在一起。

3。

2。

6 碎边拨料器及压板装置为了使第一次切边后自由悬连着的废边条能够顺利通过下碎边剪刀,在上切边刀片的下方,下刀架的内侧装有液压缸带动的碎边拨料器。

在第一次碎边剪切后,由液压缸带动拨料器的导板落下,以让出下一块废边的通路,当导板向下摆到最低位置时,就与碎边溜槽相接,该溜槽位于切边刀片之下并有斜向通道,碎边刀片和出口侧夹送辊之间在斜向方向上有诸部分组成的溜槽,所有碎边通过后都落到剪机下方的碎边运输带上。

为了防止剪切钢板串动或翘头,以提高剪切断面质量及几何精度,每台剪机的第一、二根曲轴中心线处,在前面板上装有二个液压压板装置,剪切前,液压缸将压板推到待剪切的钢板上压紧,剪切后,控制阀将油压卸压,压板稍微抬起以便钢板顺利送进的同时,保证在下次剪切前压板提前压在钢板上。

液压缸的两端采用球接头,压板头的连接采用柱形接头,可以避免冲击活塞杆及压板头。

液压缸的渗漏油将由十字头槽内集中起来并用管子排在外面收集,以防滴漏在钢板上。

3。

2。

7 夹送辊及板厚测量装置为了将钢板准确地快速而断续地送进规定的剪切步长,在固定剪和移动剪的入口及出口侧装有四对夹送辊。

夹送辊悬挂在进料一侧及出料一侧的剪机机架上。

它们总是二对固定,另二对根据板宽变化随移动剪一起移动。