ansys结构优化设计x

ANSYS在立式加工中心结构优化设计中的应用

¥ mo m_ f e e d — d e p a r t u r ev a l u e }{

—

上 述 所 示 代码 为 铣 内 孔 的 程 序 代 码 , ( 1 ) 为 传 统 编 程 方法 生 成 的 代 码 ,而 ( 2 )为使用Q 参 数 变 量 对进 给 速率 进 行 编程 生 成 的代 码 ,其 优 点 是 只 用 在 代 码0 0 1 9 ~0 0 3 3 中对 参 数 Q 进 行 一次 设 定 或 修 改 ,便 可控 制 整个 代 码 后 的切 削进 给 速 率 ,此 应 用 对 于 复 杂 程 序 的 调 试 和 修 改 非 常 方 便 。 其 在UG中

头 连接 主 轴 箱 ,另一头 连 接 配 重块 ,在前 后 两 个

小等优点,但是成本较高。故大部分采用配重块的

配重 方 式 ,此 方 式用 的 支撑 架 大体 上 有 两种 结 构 。 本文 就 此 两 种 结 构 通 过 有 限元 分 析 软 件 ANS YS 来 分析 其 优缺 点 ,对加 工 中心 的 结构 设 计具 有一 定 的

的实现须在U G P o s t B u i l d e r 中的B l o c k s 进行Q的格式

定制 并 编制 和调 用 p b — c md — q — v a l u e . t c l 程 序 。T C L 程 序 代码 如 下 :

7 0:

参 磊 籼工

支 撑 架 上 前 后 各 开 一 个 一 定 尺 寸 的 孔 ,以 便 安 装 轴 ,轴上 安 装深 沟 球 轴承 、轴 用挡 圈及链 轮 。链 条

一

数控机床特别是立式加 工中心在得到广泛应用。结

构 设 计关 系到立 式 加 工 中心 的 刚度 、工艺 、寿 命 、 成 本 等 众 多 因素 。立式 加 工 中 心通 常 采用 两 种 配重 方 式 ,配重 块 和 油压 配 重 。油 压 配重具 有 结 构 尺 寸

ANSYS优化设计设计优化技术

ANSYS优化设计设计优化技术ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

它利用ANSYS软件平台上的多物理场问题求解器和优化算法,对设计进行高效、全面的优化。

通过不断迭代求解和更新设计参数,最终达到设计性能的最优化。

ANSYS优化设计涵盖了多个领域的设计问题,例如结构优化、流体优化、电磁优化等。

在结构优化中,可以通过调整材料属性、几何形状和连接方式等设计参数,使结构在承受最大载荷的同时,尽可能地减少重量和成本。

在流体优化中,可以通过调整流体流动的速度、方向和阻力等设计参数,使流体系统的效率和性能得到最大化。

在电磁优化中,可以通过调整电磁场的分布和强度等设计参数,实现电磁设备的最佳性能。

ANSYS优化设计的核心是优化算法。

ANSYS提供了多种优化算法,包括遗传算法、进化算法、粒子群算法等。

这些算法可以根据设计问题的特点和约束条件选择合适的优化策略,并通过不断地试验和调整设计参数,逐步优化设计方案。

优化设计的目标通常是在一定的约束条件下,使设计满足最大化性能、最小化成本或达到特定的指标要求。

使用ANSYS进行优化设计需要以下几个步骤。

首先,确定优化目标和约束条件。

这包括定义设计的性能要求、约束条件、可变参数范围等。

其次,建立数学模型。

将设计问题转化为数学方程组,并确定相关参数之间的关系。

然后,选择合适的优化算法。

根据设计问题的特点和约束条件,选择合适的优化算法进行求解。

最后,进行多次迭代求解。

根据优化算法的要求,通过不断地更新设计参数,逐步接近最优解。

ANSYS优化设计具有以下优势。

首先,通过仿真和数值分析,可以提前发现并解决设计中的问题,减少试错成本。

其次,可以在多个设计方案中比较和选择最优解,提高设计性能。

第三,使用计算机仿真和优化算法,可以大大缩短设计周期,提高设计效率。

最后,ANSYS提供了丰富的优化设计工具和资源,使设计工程师可以更好地应用和掌握优化设计技术。

总之,ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

第五章ANSYS优化设计

第五章ANSYS 优化设计拓扑优化拓扑优化是指形状优化,也称为外形优化,其目的是寻找载荷作用下的物体最佳材料分配方案,最大刚度设计。

拓扑优化的原理是在满足结构体积缩减量的条件下使结构的柔度极小化。

极小化的结构柔度实际就是要求结构的刚度最大化。

ANSYS提供的拓扑优化技术用于确定系统的最佳几何形状,其原理是系统材料发挥最大利用率,同时确保诸如整体刚度、自振频率等在满足工程要求的条件下获得极大或极小值。

优化参数:不需要人工定义优化参数,而是自动将材料分布当作优化参数。

目标函数:是在满足给定的实际约束条件下(如体积减小等)需要极大或极小化的参数,通常采用的目标函数是结构柔量能量(the energy of structure compliance)极小化和基频最大等。

支持的单元类型:二维实体单元:PLANE2、PLANE82,用于平面应力或轴对称问题;三维实体单元:SOLID92、SOLID95;壳单元:SHELL93。

特别提醒:1、ANSYS程序只对单元类型编号等于1的单元部分进行拓扑优化,对于单元类型编号等于或大于2的单元网格不进行拓扑优化。

2、(1)拓扑优化只能基于线性结构静力分析或模态分析,其它分析类型暂时还不支持。

(2)ANSYS实际提供的拓扑优化为基于线性结构静力分析的最大静态刚度拓扑优化设计和基于模态分析的最大动态刚度优化设计,同时需要达到体积最小化目的。

(3)采用单载荷步或多载荷步的线性结构静力分析时,施加相应的载荷和边界条件。

采用模态频率分析,仅仅施加边界条件。

3、拓扑优化的结果对网格划分密度非常敏感,较细密的网格可以产生更加清晰、确定的拓扑结果,但计算会随着单元规模的增加而需要更多的收敛时间;相反,较粗的网格会生成模糊、不确定的拓扑结果。

另外,拓扑优化结果对载荷情况十分敏感,有时很小的载荷变化将导致拓扑优化结果的巨大差异。

优化设计1. 简介举例:如何在原材料消耗最少情况下,使水杯的容积最大。

基于ANSYS的双转子异步电机结构优化设计

分析

相异 步 电动机

改制 而 成 的 , 为 了使 研制 的

双转 子 异步 电

动 机 的性 能 和

永 磁体 选 用 铷铁 硼

较 高 的温 度 系数 。

双 转 子 二 相 异 步 电

动 机 的总 体 结构 冈如 图 1 所示 。

双转 子三 相 异步 电动 机 的截 面 冈如 图 2所 永 。 双 转子 异 步 电动机 的 作原 理 : 转子 异步 电 动机定 双

动机 , 如 其 名 , 转 子 电机 具 备 了 笼型 转 子 和 内转 子 两 恰 双 个 转 子 , 过 定 、 子 的 相 互 作 用 , 而 达 到 改 善 功率 因 通 转 从

1 引 言

我 们 在 研 制 双 转 子 异 步

电 动机 时 , 用 r同一 电 采 转 子 采 用 同一 型 号 的 电 机笼 型转 子 改 制而 成 , 且 有 相 同的气 隙 长度 。 内转 子磁 钢采 用 铷铁 硼 , 具有

在 电机 中 , 永磁 体 通 常是 电机 中 最 昂 贵的部 分 , 以 所 本 ,就 要求 我 们 正确 地 选择 永 磁 体 材料 和 合 理 地设 计 永 磁体 的尺 寸 ,使 电机 效 率 和 经济 效 率最 优 化 。本 文 利 用 计 算 , 电机结 构 进行 优 化 没计 。 对 2 双转 子 三相 异 步 电动 机 的结构 和基 本原 理 目前 , 国际 卜 多 国家都 制 定 了 电动 机 的效 率 标 准 , 许 从 保 护环 境 、 约能 源 的角度 而 占 , 节 高效 率 电动机 的研 制

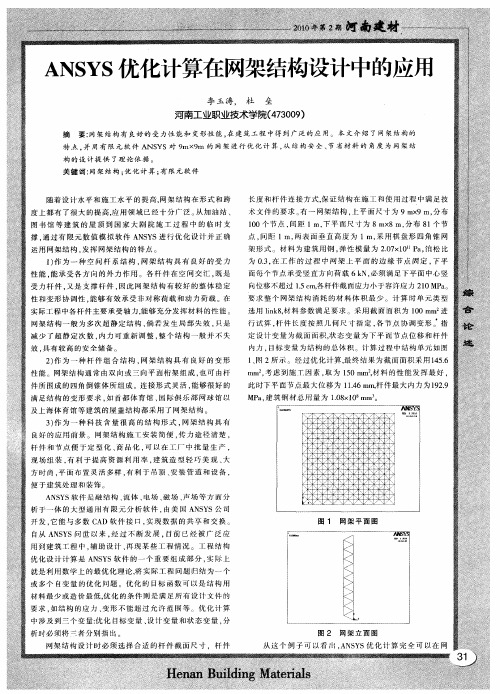

ANSYS优化计算在网架结构设计中的应用

性 和 变 形 协 调 性 。 够 有 效 承 受 非 对 称 荷 载 和 动 力荷 载 。在 能 实 际 工 程 中各 杆 件 主要 承受 轴 力 , 能够 充 分 发 挥 材 料 的性 能 。 网架 结 构 一 般 为 多 次 超 静 定 结 构 , 若 发 生 局 部 失 效 , 是 倘 只

1作 为 一 种 空 间 杆 系 结 构 , 架 结 构 具 有 良好 的 受 力 ) 网 性 能 . 承 受 各 方 向 的 外 力 作 用 。 各 杆 件 在 空 间 交 汇 , 是 能 既

受 力 杆 件 , 是 支 撑 杆 件 , 此 网架 结 构 有 较 好 的 整 体 稳 定 又 因

减少 了超静定次数 , 内力 可 重 新 调 整 , 个 结 构 一 般 并 不 失 整

效 。 有较高的安全储备 。 具

内力 , 目标 变 量 为 结 构 的 总 体 积 。计 算 过 程 中结 构 单 元 如 图 1 图 2所 示 。经 过 优 化 计 算, 终 结 果 为 截 面 面 积 采 用 15 、 最 4. 6

nl z nl

.

2作 为一种杆 件组 合结 构 , ) 网架 结 构 具 有 良好 的 变 形

性 能 。网架 结 构 通 常 由双 向或 三 向平 面桁 架 组 成 , 可 由杆 也

考 虑 到 施 T 因 素 . 为 10mm , 料 的 性 能 发 挥 最 好 . 取 5 2 材

件 所 围成 的 四 角倒 锥 体 所 组 成 。连 接 形 式 灵 活 , 够 很 好 的 能 满 足 结 构 的 变 形 要 求 , 首 都 体 育 馆 、 际俱 乐 部 网球 馆 以 如 国 及 上 海 体 育 馆 等 建 筑 的屋 盖 结构 都 采 用 了 网 架 结 构 。 3 作 为 一 种 科 技 含 量 很 高 的结 构 形 式 , 架 结 构 具 有 ) 网 良好 的 应 用 前 景 。 网架 结 构 施 工 安 装 简 便 , 力 途 径 清 楚 , 传 杆 件 和 节 点 便 于 定 型 化 、 品 化 , 以在 工 厂 中 批 量 生 产 , 商 可 现 场 组 装 . 利 于 提 高 资 源 利 用 率 , 筑 造 型轻 巧 美 观 、 有 建 大 方 时 尚 , 面布 置 灵 活 多 样 , 利 于 吊顶 、 装 管 道 和 设 备 , 平 有 安

基于ANSYS的结构优化设计方法

ωL 1

≤ω1

≤ωU1

( 12 )

因此 ,不但要对结构进行静力分析 ,还要进行模态分析

并判断其一阶固有频率是否满足式 ( 12) 。利用 ANSYS经过

44次迭代 ,得到较理想的结果 。优化过程如表 4所示 。

(下转第 150页 )

四川建筑 第 29 卷 3 期 200 9. 0 6

147

·工 程 结 构 ·

【关键词 】 结构优化 ; 桁架系统 ; 动力优化

【中图分类号 】 TU311. 41 【文献标识码 】 B

在钢结构工程中 ,钢材的用量是非常巨大的 ,这其中不 免会存在材料安全储备太高 ,过于浪费的情况 。如何在保证 结构安全的情况下 ,减少钢材用量 ,降低成本 ,这正是本文研 究的意义所在 。结构优化设计是在满足各种规范或某些特 定要求的条件下 ,使结构的某种指标 (如重量 、造价 、刚度或 频率等 )达到最佳的设计方法 。该方法最早应用在航空工程 中 ,随着计算机的快速发展 ,很快推广到机械 、土木 、水利等 工程领域 。它的出现使设计者从被动的分析 、校核进入主动 的设计 ,这是结构设计上的一次飞跃 [1 ] 。ANSYS作为大型 工程计算软件 ,其模拟分析功能非常强大 ,掌握并使用 AN2 SYS对结构进行模拟 、计算 、优化 ,对提高材料利用率 、减少 成本 ,是很有效的 。

265

341

466

306

59. 2 41. 9 26. 1 0. 01 0. 20 0. 29 0. 17 31. 6 262

264

341

464

296

59. 2 41. 9 26. 1 0. 01 0. 08 0. 28 0. 17 31. 6 262

264

基于ANSYS的机械结构强度计算及优化设计

基于ANSYS的机械结构强度计算及优化设计随着科技的不断发展,机械结构在各行各业中扮演着至关重要的角色。

为确保机械结构的安全性和可靠性,强度计算和优化设计成为了不可忽视的环节。

本文将介绍如何利用ANSYS软件进行机械结构的强度计算及优化设计,旨在提升产品的质量和性能。

1. 强度计算的基本原理强度计算是指通过数学方法和有限元分析等技术手段,预测机械结构在特定工况下的受力状态和应力分布,以评估其承载能力和强度情况。

ANSYS作为一款强大的有限元分析软件,提供了丰富的分析工具和模拟功能,可以高效准确地进行机械结构的强度计算。

2. 剖析ANSYS软件的应用ANSYS软件支持用户对机械结构模型进行网格划分、材料属性定义、加载条件设置等操作,并可以对结构进行静力、动力、热力学等方面的强度计算。

在进行强度计算之前,用户需要先建立准确的模型,并进行网格划分。

通过选择各个部件的材料属性和相应的加载条件,可以模拟出真实工况下机械结构的受力状态。

3. 强度计算结果的分析在进行强度计算后,ANSYS能够生成大量的数据和图形,如应力云图、位移变形图、应力分布图等。

通过这些图形和数据,用户可以直观地了解机械结构的受力情况,进而分析结构的强度和刚度情况。

根据实际需求,用户可以对强度计算结果进行进一步的优化设计。

4. 优化设计的思路和方法机械结构的优化设计是通过对结构形状、材料和参数等方面的调整,以达到优化目标的一种方法。

在进行优化设计时,考虑到机械结构的复杂性和多变性,我们可以采用基于ANSYS软件的仿真和优化技术。

通过设置设计变量、约束条件和优化目标,可以对机械结构进行参数优化和拓扑优化,从而改善结构的性能。

5. 优化设计案例分析以一个机械零部件的优化设计为例,首先在ANSYS中建立机械结构的有限元模型并进行强度计算。

然后,设定设计变量和约束条件,以降低结构的重量和提高承载能力为优化目标,利用优化算法进行设计迭代。

通过多次迭代计算和评估,最终获得一个满足设计要求的优化结构。

基于ANSYS的机械系统结构优化与仿真

基于ANSYS的机械系统结构优化与仿真机械系统结构的优化与仿真一直是工程领域中的研究热点。

随着ANSYS软件的发展和应用,基于ANSYS的机械系统结构优化与仿真成为了一种常见的工程实践手段。

本文将从基本概念出发,介绍基于ANSYS的机械系统结构优化与仿真的基本原理和方法,并结合实例展示其应用效果。

第一部分:概述机械系统结构优化与仿真是通过对系统结构进行优化设计和仿真分析,从而使系统达到最佳性能。

在传统的设计方法中,往往需要进行大量的试错和试验,费时费力,效果不佳。

而基于ANSYS软件的机械系统结构优化与仿真则能够通过计算机辅助分析和优化设计,提高设计效率和产品质量。

第二部分:基于ANSYS的机械系统优化1. 结构优化方法:基于ANSYS的机械系统结构优化可以采用多种方法,如拓扑优化、形状优化、参数优化等。

其中,拓扑优化是一种常用的方法,通过在初始结构上添加或消除材料,调整结构的拓扑形状,从而达到优化设计的目的。

2. 优化目标和约束:在进行机械系统结构优化时,需要确定优化的目标和约束条件。

常见的优化目标包括最小化结构重量、最大化结构刚度等;约束条件包括应力约束、位移约束等。

通过在ANSYS软件中设定相应的目标函数和约束条件,可以进行自动化的结构优化。

第三部分:基于ANSYS的机械系统仿真1. 仿真模型建立:在进行机械系统仿真时,需要建立准确的仿真模型。

通过使用ANSYS软件提供的建模工具,可以对机械系统进行几何建模和网格划分,生成准确的仿真模型。

2. 材料性能建模:在进行机械系统仿真时,需要准确地对材料的力学性能进行建模。

ANSYS软件提供了多种材料模型,可以根据实际材料的性质选择合适的模型,从而准确地描述材料的力学行为。

3. 边界条件设置:在进行机械系统仿真时,需要设置合适的边界条件。

通过在ANSYS软件中选择合适的加载和约束条件,可以准确地模拟实际工况下的系统行为。

4. 结果分析与优化:在进行机械系统仿真后,可以通过ANSYS软件提供的结果分析工具对仿真结果进行评估和优化。