冷轧废水处理

冷轧厂酸碱废水处理的中和曝气池设计

冷轧厂酸碱废水处理的中和曝气池设计中和曝气池是冷轧厂酸碱废水处理的关键设备之一,其设计应基于酸碱废水的特性和处理要求。

本文将从曝气池的工艺原理、设计要点和运行参数等方面进行详细介绍。

一、工艺原理中和曝气池采用曝气和混合的方式,通过引入空气使废水与空气充分接触,达到中和和氧化废水中的有机物的目的。

其具体工艺流程如下:1.酸碱废水首先进入中和曝气池内,在此过程中与中和剂(如氢氧化钠或氢氧化钙)进行反应,将废水中的酸碱物质中和至中性。

2.同时,通过曝气系统向废水中通入空气,形成气泡,增加气液接触面积,加速废水中有机物的氧化降解。

3.中和后的废水经过一段停留时间,使反应充分进行。

然后通过沉淀、过滤等工艺进行后续处理,以达到排放标准。

二、设计要点中和曝气池的设计应符合以下要点:1.曝气系统选择:曝气系统应选用高效节能的曝气设备,如微孔曝气器或曝气蛋白质。

曝气管道和曝气孔的布置应合理,确保曝气均匀分布。

2.液位控制:曝气池应设置液位控制装置,及时调节水位并保持在设计范围内。

利用液位控制可以实现自动给水、排水、排泥等功能。

3.中和剂投加:中和剂的投加应适量控制,根据废水的酸碱度确定投加量,确保中和反应的充分进行。

4.水力特性:曝气池应具有良好的水力特性,以保证废水在曝气池中停留的时间足够,反应充分。

5.温度控制:废水的温度对反应速率和废水的处理效果有一定影响。

应根据实际情况控制废水的温度,以保持系统的稳定运行。

三、运行参数中和曝气池的运行参数主要包括:1.曝气量:曝气量的大小直接影响氧气的溶解度和气液质量传递效果。

应根据废水的COD(化学需氧量)和氧化还原电位等指标确定曝气量。

2.水力停留时间:水力停留时间是指废水在曝气池内停留的时间,该参数与曝气池的体积有关。

应根据废水的处理要求确定合理的水力停留时间。

3.曝气孔直径和孔距:曝气孔的直径和孔距对曝气效果有重要影响,应根据曝气系统的设计参数和废水的性质确定合适的曝气孔直径和孔距。

冷轧废水处理

宝钢冷轧电镀锌废水处理摘要:冷轧厂电镀锌工艺的改造,引起废水中锌含量增大到800mg/L,需处理后排放。

采用中和—薄膜过滤技术相结合的工艺处理电镀锌废水,可使废水中锌含量达到国家排放标准,处理后的废水可回收利用。

关键词:电镀废水处理中和过滤3主要技术经济指标和处理效果3.1主要技术经济指标废水处理量:2880 m3/d工业消石灰:7.47t/d压缩空气耗量:35m3/min用电量:1800 kWh/d过滤水回用:200m3/d3.2处理效果实际处理水量与排水水质状况见表2;经环保部门随机抽样,均未发现Zn2+超标。

表2处理水量与水质内容运行平均值环抱标准值处理水量/(m3·h-1)100~120 Zn2+/(mg·L-1)2.13≤4pH8.5~96~9SS/(mg·L-1)<1<1503.3效益分析该工程投资约1300万元,投产后,避免了环保部门的巨额罚款和每月缴纳排污费20~30万元。

目前,由于过滤后清液水质较好,部分已代替原设计中制备石灰乳所用的工业水和作为杂用水,每天可节约工业水200 m3左右。

根据出水水质情况,处理后水质基本上可达到或接近宝钢工业水水质标准。

若对这部分水予以利用,估计一年可节约工业水约 1.0 Mm3,按工业水价格1.2元/m3计,折合人民币120万元。

4薄膜液体过滤应用中存在的问题4.1薄膜液体过滤的特点薄膜液体过滤器是将膨体聚四氟乙烯专利技术与全自动控制系统完美地结合在一起的固液分离设备。

其过滤方式独特,它是利用薄膜来进行表面过滤,使液体中的悬浮固体被全部阻挡在薄膜的表面,因而过滤效果好。

该滤膜具有表面摩擦系数低、单位膜面积成孔率高等特性,能始终保持较低过滤阻力和较高膜通量。

另外,膜材料具有较好的化学稳定性并能结合设备装置自动反清洗的特点,做到连续过滤,使得设备体积小,占地面积省。

4.2应用中存在问题宝钢冷轧厂电镀锌废水处理采用薄膜过滤技术,据了解国内外尚属首例,因而没有应用实绩和经验,在应用中尚存在一些问题,主要归纳如下:4.2.1当废水中pH较高(pH>5)时,投加中和剂Ca(OH)2的量就减少,使废水中的含固量较低,减少了良好的架桥物质,从而影响过滤效果和过滤器正常的反冲。

宝钢股份不锈钢事业部冷轧废水处理技术之冷轧废水处理

陶瓷膜除油系统在宝钢不锈钢有限公司冷轧废水处理中的应用金亚飚1,刘勇2,张文志3(1.宝钢工程技术集团有限公司,上海201900;2.宝钢不锈钢有限公司,上海200431;3.宝钢不锈钢有限公司,上海200431)摘要:冷轧生产的工艺包括酸洗、冷轧、退火、脱脂、热镀锌、平整、修磨等工艺段。

冷轧废水是冶金行业内最难处理的废水之一。

冷轧废水包括中性盐及含铬废水、酸性废水、浓碱浓油废水、稀碱含油废水、平整液废水等。

本文就陶瓷膜除油系统在宝钢不锈钢有限公司配套建设的冷轧含油废水处理中的应用进行了介绍和分析,可作为相似工程中的借鉴和参考。

本文为宝钢不锈钢有限公司冷轧废水系类文章之一。

关键词:不锈钢;冷轧;废水;陶瓷膜Discussion about ceramic membrane's application in BAOSTEEL Stainless Steel Co.,Ltd.'s coldrolling mill oil waste water treatmentJin Yabiao1,Liu Yong2(BAOSTEEL ENGINEERING & TECHNOLOGY GROUP CO.,LTD. Shanghai Poster Code: 201900;BAOSTEEL Stainless Steel Co.,Ltd.,Shanghai 200431;BAOSTEEL Stainless SteelCo.,Ltd.,Shanghai 200431)Abstract:Cold rolling production process includs pickling, cold rolling, annealing, degreasing, hot galvanized, smooth, grinding. Cold rolling mill waste water is difficult to treat in Steeling works. Cold rolling waste water including the neutral salt and chromium-containing wastewater, acid waste water, thick oil wastewater, light oil wastewater, flat liquid waste water. The ceramic membrane's application in cold rolling mill oil waste water treatment is introduction and analysised. It can be used for reference in the similar engineering. The paper is one of the serious papers for cold rolling mill waste water treatment of BAOSTEEL Stainless Steel Co.,Ltd.. Keyword:stainless steel;cold rolling mill;waste water;ceramic membrane1 概述无机陶瓷膜是以Al2O3多孔陶瓷为支撑体的氧化铝膜,具有耐高温、耐高压、耐腐蚀、抗微生物侵蚀等优点。

2500吨冷轧厂生产废水处理工艺设计

学号:******** 常州大学毕业设计(2014届)题目2500t/d冷轧厂生产废水处理工艺设计学生尤美玲学院环境与安全工程学院专业班级环工102校内指导教师严文瑶专业技术职务高级工程师校外指导教师/ 专业技术职务/二〇一四年五月2500t/d冷轧厂生产废水处理工艺设计摘要:本文系统地介绍了近年来国内外冷轧厂废水处理技术的应用现状,通过查阅文献,对目前国内外应用比较广泛的成熟工艺的优缺点进行了简要说明,并阐述了冷轧厂废水处理技术的发展趋势。

针对给定的冷轧厂生产废水水质特征进行了分析,拟定了冷轧废水处理工艺,并且对选择工艺的处理效果进行了数据分析,得出该方案符合要求,处理后的废水能达标排放。

对工艺流程中的相关构筑物进行了计算,同时分析了冷轧厂废水处理成本费用,包括工程成本和运行成本,对该方案经济可行性进行分析,该方案具有处理成本低的优点,有一定的推广应用价值。

关键词:冷轧废水;含铬废水;酸洗废水;废水处理The process design of 2500 t/d production abrasionwastewater treatmentAbstract:In this article, t he present situation of the application of abrasion wastewater treatment technology at home and abroad in recent years are expounded systematically. Based on the investigation and analysis, the advantages and disadvantages of the mature technology used in the treatment process of cold rolling are introduced briefly and the development trend of wastewater treatment technology of abrasion is concluded. According to the analysis of characteristics of the selected wastewater, the treatment process is designed and through calculating and analyzing the treatment result, it comes to that the design reached our requirements and can ensure the effluent discharge up to standard. Through calculating the cost of related structures and treatment itself, both the project cost and running cost, the feasibility analysis shows that the design has the advantage of low cost and a certain value of popularization and application.Key words:Cold rolling wastewater; Wastewater containing chromium; Pickling wastewater; Wastewater treatment摘要 (I)Abstract ...................................................................................................................................... I I 1 前言. (1)1.1研究的意义 (1)1.2国内外研究现状 (1)1.2.1国内研究现状 (1)1.2.2国外研究现状 (3)1.3发展趋势 (4)2 方案的原理、特点与选择依据 (4)2.1废水水质指标 (5)2.2出水水质标准 (5)2.3工艺流程 (5)2.4方案的原理 (5)2.5工艺特点 (7)2.6选择依据 (7)2.6.1处理效果 (8)3工艺计算 (9)3.1酸洗废水处理工艺计算 (9)3.1.1酸洗废水的来源 (9)3.1.2处理工艺流程 (9)3.1.3 中和曝气池的设计计算 (10)3.2清洗废水处理工艺 (12)3.2.1 pH调节池设计计算 (13)3.2.2格栅设计计算 (14)3.2.5气浮池设计计算 (16)3.3含铬废水处理工艺 (19)3.3.1含铬废水来源 (19)3.3.3还原池设计 (20)3.4硫氰化钠废水处理工艺计算 (21)3.4.1硫氰化钠废水 (21)3.4.2硫氰化钠废水处理工艺流程 (21)3.4.3纸带过滤机选型 (21)3.4.4循环池设计计算 (22)3.5乳化液废水处理工艺计算 (22)3.5.1乳化液废水处理工艺 (22)3.2.3二沉池池计算 (31)3.6污泥浓缩设备设计 (34)3.6.2 板框压滤机选型 (36)4.污水处理工艺平面布置 (36)4.1平面布置原则 (36)4.2平面布置图 (36)5.所选设备及各池池型总结 (36)6.工程概算及效益分析 (37)6.1 工程初步投资预算 (37)6.2工程运行费用 (38)7.总结 (39)参考文献 (40)致谢 (41)1前言1.1研究的意义冷轧产品用途广泛,是钢铁行业产品附加值最高的产品之一,所以近年来,国内涌现出许多冷轧厂,因此冷轧厂产生的废水量比较大,需要处理的冷轧废水量比较大,除此之外冷轧厂冷轧生产工艺的工序比较复杂,生产废水中有害成分较多,危害比较大,处理起来比较困难、成本较高,所以冷轧生产废水处理工艺是个需要进一步改进完善的工艺。

冷轧废水处理工艺

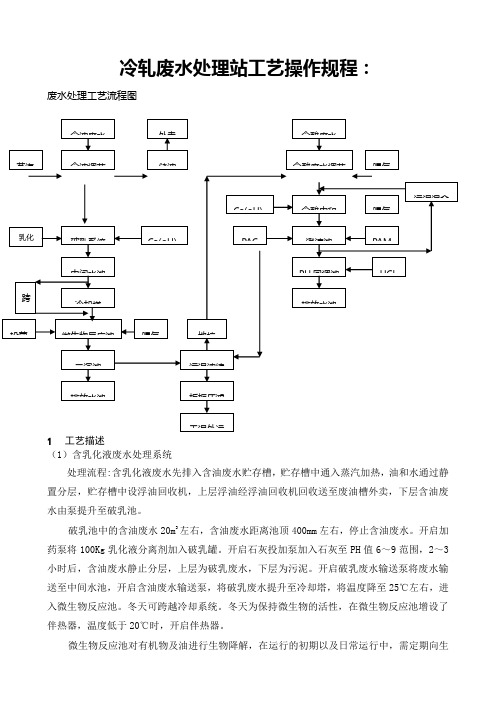

冷轧废水处理站工艺操作规程:废水处理工艺流程图1工艺描述(1)含乳化液废水处理系统处理流程:含乳化液废水先排入含油废水贮存槽,贮存槽中通入蒸汽加热,油和水通过静置分层,贮存槽中设浮油回收机,上层浮油经浮油回收机回收送至废油槽外卖,下层含油废水由泵提升至破乳池。

破乳池中的含油废水20m3左右,含油废水距离池顶400mm左右,停止含油废水。

开启加药泵将100Kg乳化液分离剂加入破乳罐。

开启石灰投加泵加入石灰至PH值6~9范围,2~3小时后,含油废水静止分层,上层为破乳废水,下层为污泥。

开启破乳废水输送泵将废水输送至中间水池,开启含油废水输送泵,将破乳废水提升至冷却塔,将温度降至25℃左右,进入微生物反应池。

冬天可跨越冷却系统。

冬天为保持微生物的活性,在微生物反应池增设了伴热器,温度低于20℃时,开启伴热器。

微生物反应池对有机物及油进行生物降解,在运行的初期以及日常运行中,需定期向生化反应池内投加菌种,同时投加与专性菌匹配的专性营养剂,以保持专性菌的优势和活性,提高废水的可生化性能及去除效率。

出水进入二沉池,使生化降解后的无机物、剩余污泥以及部分生物污泥、菌尸体等得到沉淀处理。

上清液至含酸废水调节池。

破乳池中的剩余污泥由排泥泵排至污泥处理系统处理。

(2)含酸废水处理系统处理流程: 含酸废水先经分配槽进入两个并联的调节池,因废水中含有大量的强酸(HCl)和铁离子(其中大部分是二价铁离子),调节池底部设曝气装置曝气防止池内沉积,同时使部分Fe2+氧化成Fe3+,出水由废水提升泵送至一级中和池,出水自流到二级中和池,两级中和池或HCl,进行二次PH调整。

中和池内设曝气管和搅拌装置,使Fe2+进一步氧化中投加Ca(OH)2。

中和池出水自流进入一体化混凝反应沉淀池,必要时混成Fe3+,形成沉淀较彻底的Fe(OH)3凝反应池中投加生物聚凝剂、助凝剂使絮体进一步增大,以提高沉淀效果。

混凝反应后废水进入斜板沉淀池进行固液分离,斜板沉淀池出水达到排放要求后至排放水池排放。

冷轧厂废水处理站处理工艺

冷轧厂废水处理站处理工艺摘要:采用“分质排放,分质治理”废水处理原则,处理冷轧厂生产线排水,有效的将生产废水分成乳化液含油废水、稀碱含油废水、酸碱废水和含铬废水四个子系统,分质处理,降低了处理难度,实现废水的达标排放。

关键词:冷轧废水;分质处理;MBR;高密度污泥法钢铁企业是社会生活中用水大户和废水排放大户,在当前淡水资源紧缺,全球倡导低碳经济的背景下,工业废水的处理情况越来越受到人们的重视。

钢铁企业工业废水废水包括钢铁企业各工序在生产运行中产生的废水、循环冷却水系统排污水和脱盐水或软化水制备时的浓盐水等。

在选择钢铁企业工业废水处理工艺时,不仅要充分了解不同钢铁企业的生产过程,了解污染物的来源和物理化学特点,还更应该重视清洁生产和节能环保,从生产源头控制好废水的排放,减少污水的排放;同时生产废水排放时,应尽可能做到废水“分质排放,分质治理”,减小废水处理难度.冷轧厂是钢铁企业以生产线多,生产工艺复杂,工艺生产废水排放量最大,排放点最多,污染物最为复杂,处理工艺最为浮渣以2012年7月投产的俄罗斯某冷轧厂为例,该厂包括1条5机架冷轧生产线与1条连续式盐酸紊流酸洗线联合机组,设计年产量210万吨;1条年产量45万吨的连续热镀锌生产线;1条年产量65万吨的连续退火热镀锌生产线,磨辊和热处理车间,带钢检测与纵切、包装生产线。

生产污水排放点多达26处之多,排放制度和所含污染物各不相同。

通过废水分类和有组织排放的原则,使得最终排放之废水处理站的废水可以分为:1. 乳化液废水主要来源:冷却轧辊的需要使用乳化液,乳化液的跑漏和定期排放,随之产生了含乳化液废水;该废水通常为碱性,主要污染物为悬浮物、CODcr:~4000mg/l,含油:不小于4000mg/l;2. 稀碱含油废水主要来源:冷却轧辊的需要使用乳化液,乳化液的跑漏和定期排放,随之产生了含乳化液废水酸性废水。

该废水通常为碱性,主要污染物为悬浮物、CODcr:~3000mg/l,含油:不小于100mg/l;3. 酸性废水主要来源:在冷轧生产线生产过程中必须清除原料的表面氧化铁皮,通常采用酸洗清除氧化铁皮,随之产生废酸液; 该废水的主要污染物为悬浮物、氧化铁皮,CODcr:~200mg/l,含油:不小于100mg/l;在处理冷轧厂生产线废水时,通常采用处理工艺中具有如下特点:1.利用破乳和气浮去除乳化液废水和稀碱废水中的油脂和悬浮物:由于乳化液废水和稀碱废水中含油浓度较高的油脂和乳化液且PH值较高,为了尽可能的将废水中的油类析出,需要加酸调整PH值使得废水中油尽可能的析出,同时加入PAC和PAM与废水中的悬浮形成较大的絮体,为下一步溶气气浮去除大部分有机物、油和悬浮物创造了条件。

湖南某公司冷轧废水处理系统施工方案

湖南某公司冷轧废水处理系统施工方案一、项目概况湖南公司冷轧废水处理系统施工方案是为了解决冷轧工程中产生的废水问题,确保废水达到国家排放标准,保护环境。

二、施工目标1.构建冷轧废水处理系统,实现对废水的集中处理,降低环境污染;2.提高废水处理的效率,确保出水水质达到相关标准。

三、施工内容1.设计废水处理系统流程图,确定冷轧废水处理系统的主要处理工艺;2.组织采购废水处理设备和材料,并按照流程图进行安装、调试;3.构建废水处理池及相应的管网;4.完成废水处理系统的运行试验,确保系统正常运行;5.与相关部门进行验收,确保废水处理系统满足相关标准。

四、施工计划1.设计废水处理系统流程图:7天;2.采购废水处理设备和材料:15天;3.安装废水处理设备和材料:30天;4.构建废水处理池及管网:20天;5.进行废水处理系统的运行试验:10天;6.与相关部门进行验收:5天。

五、施工流程1.设计废水处理系统流程图:a.收集现场冷轧废水样品,并送至实验室进行分析测试;b.根据分析测试结果,确定废水处理工艺流程;c.绘制废水处理系统流程图。

2.采购废水处理设备和材料:a.根据废水处理系统流程图,确定所需设备和材料清单;b.发布采购公告,与供应商进行洽谈并确定供应商;c.完成设备和材料的采购。

3.安装废水处理设备和材料:a.根据设备和材料的安装图纸,进行设备安装;b.对设备进行调试,确保设备正常运行。

4.构建废水处理池及管网:a.根据废水处理池和管网的设计图纸,进行施工;b.进行废水处理池和管网的密封性测试,确保系统无泄漏。

5.进行废水处理系统的运行试验:a.将废水导入废水处理系统,进行处理;b.对处理后的水进行取样分析,确保水质达到相关标准。

6.与相关部门进行验收:a.外观验收:验收废水处理系统的外观质量;b.功能验收:对系统进行运行测试,确保系统正常运行;c.水质验收:对处理后的水进行取样分析,确保水质达标。

六、安全措施1.严格遵守相关的安全操作规程,确保施工人员的身体安全;2.应对施工现场的安全隐患进行排查,并采取相应的安全防护措施;3.使用符合标准的设备和材料,避免因质量问题引发安全事故;4.配备专业的施工人员,并进行相应的安全培训,提高施工人员的安全意识。

4冷轧生产过程中废水的处理

4冷轧生产过程中废水的处理在冷轧生产过程中,废水的处理是非常重要的环节。

冷轧生产过程中产生的废水主要包括冷卷废水、酸洗废水和轧辊冷却废水等。

这些废水中含有大量的重金属、有机物和悬浮物等污染物,如果不进行有效的处理,将对环境造成严重的污染。

针对冷卷废水的处理,可以采用物理、化学和生物处理相结合的方法。

首先,可以通过筛网、沉淀池等物理方法去除废水中的悬浮物。

其次,可以通过添加化学试剂如聚合氯化铝、生态石灰等进行化学沉淀,将废水中的重金属等污染物沉淀下来。

最后,可以通过生物处理如活性污泥法进行生物降解,降解有机物。

对于酸洗废水的处理,可以采用酸碱中和、絮凝、沉淀和脱除重金属等方法。

首先,在酸洗废水中加入碱性物质如氢氧化钠或氢氧化钙中和废水中的酸性物质,使其酸碱度达到中性。

然后,可以添加絮凝剂如聚合氯化铝、聚乙烯胺等,通过絮凝使废水中的细小悬浮物凝聚成较大的团聚体。

接下来,可以利用沉淀池或沉淀槽将细小的悬浮物沉淀下来。

最后,可以通过离子交换树脂或电析去除废水中的重金属离子。

轧辊冷却废水也是冷轧生产中产生的废水之一、轧辊冷却废水主要含有高温和高浓度的油脂和金属离子。

对于轧辊冷却废水的处理,可以采用物理和化学方法相结合的方式。

首先,可以通过油水分离器将废水中的油脂分离出来。

然后,可以采用化学氧化、化学沉淀等方法去除废水中的油脂和金属离子。

最后,可以通过活性炭吸附等方法进一步去除废水中的有机物和重金属。

此外,对于冷轧生产过程中产生的废水,还可以采用先进的膜分离技术如超滤、反渗透等进行处理。

膜分离技术可以有效去除废水中的悬浮物、重金属和有机物等污染物。

同时,膜分离技术还具有操作简便、处理效果稳定等优点。

总的来说,冷轧生产过程中废水的处理是一项复杂的工程,需要采用多种处理方法相结合,以确保废水经过处理后的排放符合环保要求。

随着环保要求的提高和技术的进步,废水处理技术也在不断创新和发展,为冷轧生产提供更加环保和可持续的解决方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宝钢冷轧电镀锌废水处理摘要:冷轧厂电镀锌工艺的改造,引起废水中锌含量增大到800mg/L,需处理后排放。

采用中和—薄膜过滤技术相结合的工艺处理电镀锌废水,可使废水中锌含量达到国家排放标准,处理后的废水可回收利用。

关键词:电镀废水处理中和过滤3主要技术经济指标和处理效果3.1主要技术经济指标废水处理量:2880 m3/d工业消石灰:7.47t/d压缩空气耗量:35m3/min用电量:1800 kWh/d过滤水回用:200m3/d3.2处理效果实际处理水量与排水水质状况见表2;经环保部门随机抽样,均未发现Zn2+超标。

表2处理水量与水质内容运行平均值环抱标准值处理水量/(m3·h-1)100~120 Zn2+/(mg·L-1)2.13≤4pH8.5~96~9SS/(mg·L-1)<1<1503.3效益分析该工程投资约1300万元,投产后,避免了环保部门的巨额罚款和每月缴纳排污费20~30万元。

目前,由于过滤后清液水质较好,部分已代替原设计中制备石灰乳所用的工业水和作为杂用水,每天可节约工业水200 m3左右。

根据出水水质情况,处理后水质基本上可达到或接近宝钢工业水水质标准。

若对这部分水予以利用,估计一年可节约工业水约 1.0 Mm3,按工业水价格1.2元/m3计,折合人民币120万元。

4薄膜液体过滤应用中存在的问题4.1薄膜液体过滤的特点薄膜液体过滤器是将膨体聚四氟乙烯专利技术与全自动控制系统完美地结合在一起的固液分离设备。

其过滤方式独特,它是利用薄膜来进行表面过滤,使液体中的悬浮固体被全部阻挡在薄膜的表面,因而过滤效果好。

该滤膜具有表面摩擦系数低、单位膜面积成孔率高等特性,能始终保持较低过滤阻力和较高膜通量。

另外,膜材料具有较好的化学稳定性并能结合设备装置自动反清洗的特点,做到连续过滤,使得设备体积小,占地面积省。

4.2应用中存在问题宝钢冷轧厂电镀锌废水处理采用薄膜过滤技术,据了解国内外尚属首例,因而没有应用实绩和经验,在应用中尚存在一些问题,主要归纳如下:4.2.1当废水中pH较高(pH>5)时,投加中和剂Ca(OH)2的量就减少,使废水中的含固量较低,减少了良好的架桥物质,从而影响过滤效果和过滤器正常的反冲。

后采取投加少量硫酸进行预处理和在石灰乳中添加少量轻质碳酸钙的办法,使过滤趋于稳定。

4.2.2原设计配制石灰乳是利用宝钢工业新水,而工业水中的菌藻,尤其是细菌的分泌物(粘状体)随石灰乳进入废水中,对薄膜过滤产生严重影响。

由于一般化学方法无法把粘状体物质清洗干净,聚附在膜表面,从而影响了过滤效果,当废水中含固量较少时情况尤为突出(细菌及其分泌物直接附着在滤膜表面)。

后采取向废水中投加NaClO(投加浓度为15~20 mg/L)和用滤后清液代替工业水配制石灰乳的措施,使过滤器基本恢复正常运行。

4.2.3薄膜液体过滤器每使用一段时间后,要用盐酸进行活化。

但滤膜的使用周期毕竟有一定限度,到时要予以更换,究竟一次使用能维持多长时间尚无这方面的经验,需待实践证实。

5结论5.1采用中和—薄膜过滤工艺处理电镀含锌废水是成功的。

选用滤膜孔径为0.5μ,控制pH =8.5~9,可确保Zn2+充分去除,水中剩余浓度达到国家排放标准。

5.2在选择和确定处理工艺时,必须详细了解废水的来源及废水中水质的变化,如pH值、有机物、菌藻及油等影响过滤的因素,以便采取相应的措施如设调节池等使过滤器发挥其特性。

5.3薄膜液体过滤的高去除率,使清液可得到再利用,以节约水资源,实现零排放。

参考文献:国家环境保护局编.电镀废水治理技术综述[M].1992.冷轧含油废水处理技术研究进展2010-4-15本文概述了冷轧含油废水油类物质在水中的存在形式和特点,阐述了常规轧钢含油废水的各种处理方法,如气浮法、絮凝法、吸附法、膜分离法和生物法,并对各种方法处理冷轧含油废水的优缺点及其发展趋势进行了探讨。

最后,对膜生物反应器在处理冷轧含油废水的前景进行预测,并提出对工业化处理冷轧含油废水的一些建议和展望。

1 前言冶金工业含油废水,特别是含乳化液的废水,是目前较难处理的高浓度、难降解废水之一。

钢铁企业在轧钢的过程中,为了消除轧制过程中产生的变形热,采用乳十七液或棕榈油进行冷却和润滑产生了大量的乳化液废水和直接冷却轧辊、轧辊轴承等轧件产生的含油废水。

这类废水具有排放量大、水质变化幅度大、化学稳定性好、处理难度大等特点。

在工艺管道设备中,这类废水和废水中的悬浮颗粒易形成较大粘性的油泥团,堵塞管道设备、影响生产,直接排放不仅浪费也给环境造成严重污染。

因此,必须对乳化液废水进行严格有效的处理,达标后才能排放。

根据来源不同,油类物质在水中的存在形式可分为悬浮油、分散油、溶解油和乳化油等。

悬浮油油珠颗粒较大(粒径≥100μm),以连续相的油膜漂浮在水面上,可采用重力法(如隔油池)去除;分散油粒径介于10μm-100μm之间,悬浮在水相中,不稳定,可聚集成较大的油珠转化成悬浮油,也可能在自然和机械作用下转化为乳化油,可采用粗粒化方法去除;溶解油粒径在0.1μm以下,部分以分子状态或化学方式分散于水体中形成油水分散体系,非常稳定,常采用化学氧化、吸附、生化等方法去除;乳化油在废水中呈乳浊状,在表面活性剂的作用下以O/W或W/O型乳化微粒分散在水中。

由于其表面形成一层带有电荷的界膜,油珠外围形成双电层和极小的分散度,在水分子热运动的影响下,油滴在水中非常稳定,油粒径在0.1μm-10μm之间,常规的化学处理工艺难以实现有效地处理。

目前,国内外相关人员一直对含油废水的处理方法进行研究和探索,本文就冷轧含油废水处理中的一些主要方法进行分析和评述。

2 常规的冷轧含油废水处理方法2.1 气浮法气浮法又称浮选法,是国内外处理含油废水当中使用较为广泛的一种方法。

该法是将空气以微小气泡的形式注入含油废水中,使气泡与水中细小悬浮油珠及固体颗粒黏附,由于其密度小,随气泡一起上浮形成浮渣层从水相中分离出来。

根据水中形成气泡的平均直径大小、溶入条件和气泡形成方式,气浮法分为溶气气浮、布气气浮和电解气浮。

气浮法尤其对于重油(密度和水相近)的分离是非常有效的,其脱油的效率依赖于形成气泡的大小和数量,尤其适用于气泡直径在20μm-150μm的油珠,通过气浮装置可以把含油废水中油的浓度降到40mg/L以下。

目前应用于含油废水处理较多的溶气气浮是将化学破乳和溶气浮选相结合的絮凝气浮工艺。

加入浮选剂一方面起到破乳和起泡的作用;另一方面还有吸附架桥的作用,可以使胶体颗粒聚集随气泡一起上浮。

该法具有装置处理量大,工艺成熟,产生污泥量少和分离效率高、效果好等优点;但也存在占地面积大、药剂用量大、浮渣造成二次污染等不足之处。

目前,对气浮法的研究集中在除油的机理、气浮装置的革新、改进及与其他工艺的组合上。

2.2 絮凝法近年来,絮凝沉降法处理含油废水及部分难以生化降解的复杂高分子有机物在国内外有广泛的报道。

该方法主要根据絮凝剂类型的不同通过三种方式进行除油:一是无机盐絮凝剂的水解聚合产物能中和油污表面电荷,使其凝聚;其二是高分子絮凝剂通过其分子链的架桥作用达到分散油污间的絮凝;其三是絮凝过程产生的矾花对油污产生吸附共沉作用。

工业上,为克服无机高分子絮凝剂(如聚合氯化铝)和有机絮凝剂(如聚丙烯酰胺等)的缺点,往往将两者复合投用,大大提高含油废水的除油效果。

这是因为有机絮凝剂中阳离子对废水中的乳化油滴起到了电荷中和及压缩双电层的作用,促使乳化油滴进一步破乳析出,而且有机絮凝剂有很长的分子链,能在由凝聚作用形成的胶体颗粒间进行架桥,形成大而坚韧的絮凝体,从而改善絮凝体性能。

由于轧钢含油废水中存在较多的氧化铁皮微粒,可将膜技术、气浮技术、磁技术等和絮凝技术结合发展起来处理轧钢含油废水。

该技术存在药剂消耗大、运行费用昂贵、处理后的废水含油量、COD难以达标等缺点。

2.3 吸附法吸附法是利用多孔、比表面积很大的吸附剂对废水中的溶解油和其他溶解性有机物进行物理性作用力吸附(如范德华力)、化学性吸附(如化学键)和静电吸附,从而达到油水分离的目的。

常用的吸附剂有活性炭、泥炭、活化矾土、褐煤、高分子聚合物和吸附树脂等。

目前,吸附法中应用最多的吸附剂是活性炭,但由于活性炭吸附容量有限,常与絮凝等工艺组合,用于轧钢含油废水的处理。

因此,开发出具有吸附容量大、吸附速度快、回收容易、吸油效率高、保油性能好、经济的吸附材料是吸附法能否得以广泛应用的关键。

2.4 膜分离法膜法是利用液—液分散体系中的两相与固体膜表面亲和力的不同,通过外界的作用力以物理截留的方式达到分离目的。

目前,文献报道较多的膜分离有微滤、超滤和纳滤,三者均靠膜两侧压力差为推动力,根据分离膜截留分子量截留废水中的乳化油和溶解油。

张国胜等采用0.2μm氧化锆无机膜处理钢铁厂冷轧乳化液废水,通过对操作参数和处理过程的优化,膜通量100L/(m2.h),含油质量浓度从5000mg/L降至10mg/L以下,截留率大于99%,渗透液中油的质量分数小于0.001%,成功用于工业化。

随着膜处理技术的成熟,工业上将膜分离技术(如超滤、反渗透)与常规处理方法进行组合。

邯钢冷轧废水处理站采用了高性能磁力滚式纸袋过滤机+无机陶瓷膜超滤系统+接触生物氧化+斜板沉淀+活性炭过滤工艺,有效地解决了油脂类分子与水分子的分离,有机物、COD的降解,悬浮物的沉淀,取得良好效果。

因此,随着更耐高温、耐酸碱、耐腐蚀、机械强度高、使用寿命长、通量大的有机无机复合膜和陶瓷膜的研制成功及在膜清洗、抗污染领域的进步,膜分离技术以直接实现油水物理分离、不产生含油污泥、浓缩液可回用、处理量和水质稳定、分离效率高、能耗低的优点,将逐步取代传统电解、絮凝等先进行破乳的工艺,并在含油废水的处理过程中会应用越来越广。

2.5 生物法生物法是利用各种微生物的代谢作用,对废水中的污染物进行降解和转化为生物体内的有机成分或增殖成新的微生物或被微生物分解为稳定的无机或有机物质。

在好氧条件下,污染物被分解为CO2、H2O;在厌氧条件下,污染物最终形成CH4、CO2、H2S、N2和H2O等。

生物处理法主要包括活性污泥法、生物膜法(生物转盘、生物滤池)、氧化沟和厌氧消化等。

常用的活性污泥法和生物膜法,同属好氧生物处理方法,是生活污水、城市污水以及有机性工业废水处理最常用的工艺。

好氧活性污泥法是在曝气池内利用流动状态的絮凝体-活性污泥作为净化微生物的载体,通过吸附、浓缩在絮凝体表面上的多种好氧微生物和兼性厌氧微生物来分解废水中的有机物;生物膜法是在生物反应器内,使微生物黏附在生物滤池滤料载体或生物转盘的盘片上,污水在流经固定载体表面过程中,废水中的有机物质便被微生物吸附和分解破坏。