表面热处理与化学热处理课件

合集下载

§6-热处理、表面热处理、化学热处理

② 对共析钢和过共析钢, 淬 组火织温为度细为马氏Ac1体+3加0~颗5粒0℃状, 渗碳体和少量残余奥氏体, 如图所示

③ 对合金钢,一般淬火温度为临界点以上50~100℃。提高淬火 温度有利于合金元素在奥氏体中充分溶解和均匀化。

§6.5.2 淬火介质

① 为了保证得到马氏体组织,淬火速度必须大于临界冷却速度Vk, 但往往会引起工件变形和开裂。 ② 要想既得到马氏体又避免变形和开裂,理想的淬火冷却曲线如图 所示。 ③ 最常用的淬火介质是水和油。 ④ 水是经济且冷却能力较强的淬火 介质。如表所示冷却能力。

5)去应力退火 艺称将为工去件应加力热退到火。Ac1以下某一温度,保温后随炉冷却的 热处理工

目的:消除铸、锻、焊的内应力。 6)再结晶退火 消除冷塑性变形后的硬化,恢复塑性的退火。

§6.4.3 正火

正上火 30是~将50钢℃加,热保到温后Ac空3或气A中ccm冷以 却的热处理工艺。 正火具有以下几方面的应用:

马氏体板条内的亚结构是高 密度的位错,因而又称为位错马 氏体。

② 针状马氏体。显微组织如图所示。 形态:呈双凸透镜的片状,显微组织 为针状。其亚结构主要是孪晶,因此 又称为孪晶马氏体。

马氏体的形态取决于含碳量,如图所示。

分析: A .当C<0.2%时,为板条马氏体; B .当C>1.0%时,为针状马氏体; C. 当C=0.2~1.0%时,为板条 和 针状的混合组织。

正火具有以下几方面的应用:

① 含碳量≤0.25%经正火后硬度提高,改善了切削加工性能。 ② 消除过共析钢中的二次渗碳体。 ③ 作为普通结构零件的最终热处理。

正火的冷却速度稍快于退火,由C曲线可知,二者的组织是不 一样的。正火后的组织比退火细,如图所示。

01-4.7 钢的表面热处理和化学热处理PPT

谢谢

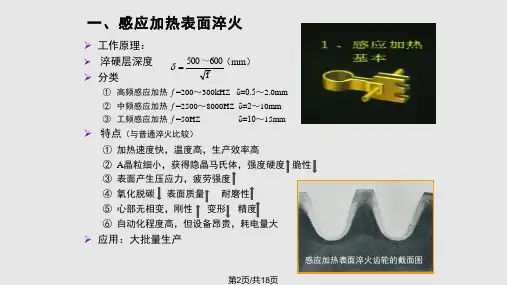

50Hz

2.0-10 10-15

适用范围

中小零件 直径较大的轴、齿轮和其他件

大型零件如轧辊等

第21讲 钢的表面热处理与化学热处理

如:某45钢齿轮加工工艺路线为: 锻造正火或退火粗机加工调 质精机加工感应加热表面淬 火+低温回火精磨 ➢ 试分析其最终的组织以及各热

处理的作用。

感应加热表面淬火生产实景

3)氮化的特点及应用

⑴ 氮化件表面硬度高(HV1000-2000),耐磨性高。 ⑵ 疲劳强度高。由于表面存在压应力。

•⑶工件变形小。原因是氮化温度低(500-600℃),氮化后不需进行热处理 。

•⑷ 耐蚀性好。因为表层形成的氮化 物化学稳定性高。

•氮化的缺点:工艺复杂,成本 高,氮化层薄。

4)常用的钢种 :38CrMoAl

怎么办?

选择合适的钢,采用表面热处理!

表面淬火或化? 学热处理

第21讲 钢的表面热处理与化学热处理

一、钢的表面淬火

1.表面淬火的定义

表面淬火是在不改变钢的化学成分及心部组织的情 况下,利用快速加热将表面层奥氏体化后进行淬火, 以强化工件表面的热处理工艺。

2.表面淬火用材料及表面淬火后的组织 表面淬火用材料

淬火+低温回火 →研磨→入库。

汽 车 变 速 箱 齿 轮

第21讲 钢的表面热处理与化学热源自理4、渗氮1)定义: 在一定温度下使活性氮原子渗入工件表面的化学热处理工艺 。 2)目的: 提高零件表层含氮量以增强表面硬度和耐磨性、提高疲劳强 度和抗蚀性。

经氮化的机车曲轴

第21讲 钢的表面热处理与化学热处理

性能:良好的韧性和足够的强度。

第21讲 钢的表面热处理与化学热处理

机械基础课件:钢的热处理

连续冷却: 使奥氏体化后的钢在温度连续下降的过程中发生 组织转变,包括水冷、 油冷、炉冷、空冷等。

等温冷却:将奥氏体化后的钢迅速冷却到临界点A1以下 某一温度,恒温停留一段时间,在这段保温时间内发生组织

钢的热处理

1. 过冷奥氏体的等温转变曲线 以共析钢为例: 由于过冷温度和等温时间不同,过冷奥氏体的等温转变 过程及转变产物也不相同,表示过冷奥氏体不同的等温冷却 温度、等温时间与转变过程及产物之间关系的曲线叫做过冷 奥氏体的等温转变曲线,也称为C 1) C · 共析钢奥氏体的等温转变曲线是通过一系列不同过冷

3. (1) 从切削加工性考虑:钢件适宜的切削加工硬度为 170~230 HBS。因此,低碳钢、低碳合金钢应选用正火为预 备热处理。中碳钢也可选正火,含碳量超过0.5%的钢应选用

(2) 从零件的形状考虑:对于形状复杂的零件或大型铸 件,正火可能会因内应力过大而造成零件开裂,故应选用退

(3) 从经济性考虑:因正火比退火的操作简便,生产周 期短,成本低,在能满足使用要求的情况下,应尽量选用正

· 通过实验测出不同的过冷奥氏体在恒温下开始转变和 转变终了的时间,画到温度-时间坐标系中,然后把开始时间 和转变终了时间分别连接起来,即得到图3-4所示的共析钢C

钢的热处理

图3-4 共析钢C曲线

钢的热处理

2) 共析钢过冷奥氏体等温转变产物的组织和性能 (1) 珠光体类型(高温转变产物): 共析钢A过冷到723~550℃之间,A等温转变产物属于P

钢的热处理

2. (1) (2) (3) 材料:中碳钢(45)、合金调质钢(40Cr) (4) 技术条件:表面50~55 HRC (5) 感应表面淬火方法如图3-6

钢的热处理

图3-6 钢的感应表面淬火

等温冷却:将奥氏体化后的钢迅速冷却到临界点A1以下 某一温度,恒温停留一段时间,在这段保温时间内发生组织

钢的热处理

1. 过冷奥氏体的等温转变曲线 以共析钢为例: 由于过冷温度和等温时间不同,过冷奥氏体的等温转变 过程及转变产物也不相同,表示过冷奥氏体不同的等温冷却 温度、等温时间与转变过程及产物之间关系的曲线叫做过冷 奥氏体的等温转变曲线,也称为C 1) C · 共析钢奥氏体的等温转变曲线是通过一系列不同过冷

3. (1) 从切削加工性考虑:钢件适宜的切削加工硬度为 170~230 HBS。因此,低碳钢、低碳合金钢应选用正火为预 备热处理。中碳钢也可选正火,含碳量超过0.5%的钢应选用

(2) 从零件的形状考虑:对于形状复杂的零件或大型铸 件,正火可能会因内应力过大而造成零件开裂,故应选用退

(3) 从经济性考虑:因正火比退火的操作简便,生产周 期短,成本低,在能满足使用要求的情况下,应尽量选用正

· 通过实验测出不同的过冷奥氏体在恒温下开始转变和 转变终了的时间,画到温度-时间坐标系中,然后把开始时间 和转变终了时间分别连接起来,即得到图3-4所示的共析钢C

钢的热处理

图3-4 共析钢C曲线

钢的热处理

2) 共析钢过冷奥氏体等温转变产物的组织和性能 (1) 珠光体类型(高温转变产物): 共析钢A过冷到723~550℃之间,A等温转变产物属于P

钢的热处理

2. (1) (2) (3) 材料:中碳钢(45)、合金调质钢(40Cr) (4) 技术条件:表面50~55 HRC (5) 感应表面淬火方法如图3-6

钢的热处理

图3-6 钢的感应表面淬火

热处理和表面 课件

(一)低温回火(150-250度) • 其目的是在保持淬火钢的高硬度和高耐磨性的前提下,降低其淬火内 应力和脆性,以免使用时崩裂或过早损坏。它主要用于各种高碳的切 削刃具,量具,冷冲模具,滚动轴承以及渗碳件等,回火后硬度一般 为HRC58-64。

(二)中温回火(350-500度)

• 其目的是获得高的屈服强度,弹性极限和较高的韧性。因此,它主要 用于各种弹簧和热作模具的处理,回火后硬度一般为HRC35-50。

•

火焰加热表面淬火时,喷嘴和零件之间必须保持一定 距离,一般为10~40mm。火焰最佳状态可通过调整氧 气和乙炔气的流量,即两者的混合比而获得。 • 中性火焰 当氧气与乙炔的混合比值C(即O2/C2H2的体积比) 为1~1.2时,得到中性焰。中性火焰燃烧后的气体中 既无过剩的氧,又无过剩的乙炔,火焰颜色呈紫色,稳 定有力。

感应加热表面淬火

• 感应加热表面淬火是利用电磁感应的 原理,使零件在交变磁场中切割磁力线, 在表面产生感应电流,又根据交流电集肤 效应,以涡流形式将零件表面快速加热, 而后急冷的淬火方法。它在热处理领域中 占有重要地位,这一技术已经在我国被广 泛应用。

感应加热是将零件置于感应器内, 当有一定的电流频率的交流电通过感应器时,在 零件表面就有感应电流产生,此电流分布在表面, 并以涡流的形式出现,迅速加热表面使其达到淬 火温度,然后切断电源,并将零件急速冷却,实 现感应加热表面淬火。

三,热处理和表面处理

金属材料的热处理是指将固态钢通过 不同的加热,保温,冷却方式,改变 其表面或内部的组织结构,从而获得 所需性能的一种工艺方法。

1.热处理的定义:

温 度 热 加

保温 临界温度

冷 却

时间Biblioteka 2.热处理的主要目的:改变钢的性能。 3.热处理的应用范围:整个制造业。 4.热处理的分类 表1-3-7

表面热处理分析.pptx

离子氮化炉(视频)

第10页/共18页

4.渗氮的特点及应用

优点:

氮化件表面硬度高(1000-2000HV),耐磨性好。比渗碳高 疲劳强度高。由于表面为压应力状态。 工件变形小。原因:氮化温度低,氮化后不需进行热处理。 耐蚀性好。因为表层形成的氮化物化学稳定性高。

缺点:

工艺复杂,成本高,氮化层薄。

应用:

第16页/共18页

三、三束表面改性技术

指将激光束、电子束和离子束 ( 合称“三束” ) 等具有高能量密度的能源(一般大于103W/cm2)施加到材 料表面,使之发生物理、化学变化,以获得特殊表面性 能的技术。

由于这些束流具有极高的能量密度,可对材料表 面进行快速加热和快速冷却,使表层的结构和成分发生 大幅度改变(如形成微晶、纳米晶、非晶、亚稳成分固 溶体和化合物等),从而获得所需要的特殊性能。

目 的 : 强 化 表 面 , 并 使 工 件 表 面 具 有 某 种 特 殊 性 能 。 如 耐 磨 、 耐 腐 蚀 等 。

特 点 :

例如:渗碳 CH4→2H2+[C]

①

可

按

零

件

心

部

要

求

选

择

材

料

,

同

时

满

足

了

表

面

氮化 和心

部2N不H同3→的3H性2+能2[要N]求

;

② 零件外形不受限制;

③ 生产周期长,工艺复杂,成本高。

束流技术还具有能量利用率高、工件变形小、生产

效率高等特点。

第17页/共18页

感谢您的观看。

第18页/共18页

温度:一般900~940℃ 时间:根据渗层厚度确定 渗剂:煤油、甲烷或丙酮

钢的表面热处理ppt课件

• 碳素工具钢、渗碳钢、轴承钢、高速工具钢、铸铁、硬质合 金等材料均可进行气相沉积。

完整编辑ppt

19

(2)物理气相沉积(PVD)

• 通过蒸发或辉光放电、弧光放电、溅射等物理方法提供原 子、离子,使之在工件表面沉积形成薄膜的工艺。

• 方法:蒸镀、溅射沉积、磁控溅射、离子束沉积等。

完整编辑ppt

20

• 渗氮前零件须经调质处理,获得回火索氏体组织,以提高 心部的性能。渗氮后不需再热处理。

• 渗氮用于耐磨性和精度要求高的精密零件或承受交变载荷 以及要求耐热、耐蚀、耐磨的零件的重要零件。

完整编辑ppt

15

(3)碳氮共渗技术

• 两种方法:一种是以渗碳为主碳氮共渗,另一种是以渗氮为 主的软氮化。

1)以渗碳为主的碳氮共渗 • 目的:提高工件表面的硬度和耐磨性。 • 碳氮共渗后要进行淬火、低温回火。共渗层表面组织为回火

马氏体、粒状碳氮化合物。渗层深度0.3~0.8 mm。

完整编辑ppt

16

碳氮共渗用钢:低碳或中碳钢、低合金钢及合金钢。

• 特点:具有温度低、时间短、变形小、硬度高、耐磨性好 、生产率高等优点。用于机床和汽车上的各种齿轮、蜗轮 、蜗杆和轴类等零件。

完整编辑ppt

17

(4)渗铝、渗铬、渗硼化学热处理

热处理工艺的应用

热处理技术条件是指对零件采用的热处理方法以及所应达到的

性能要求的技术性的文件。具体应根据零件性能要求,在零件 图样上标出,内容包括最终热处理方法(如调质、淬火、回火、 渗碳等)以及应达到的力学性能判据等,作为热处理生产及检 验时的依据。力学性能通常只标出硬度值,且有一定误差范围, 如弹簧淬火回火硬度45~50HRC。

• 不仅改变了钢表面的组织,而且表面层的化学成分也发生 了变化,因而能更有效地改变零件表层的性能。

完整编辑ppt

19

(2)物理气相沉积(PVD)

• 通过蒸发或辉光放电、弧光放电、溅射等物理方法提供原 子、离子,使之在工件表面沉积形成薄膜的工艺。

• 方法:蒸镀、溅射沉积、磁控溅射、离子束沉积等。

完整编辑ppt

20

• 渗氮前零件须经调质处理,获得回火索氏体组织,以提高 心部的性能。渗氮后不需再热处理。

• 渗氮用于耐磨性和精度要求高的精密零件或承受交变载荷 以及要求耐热、耐蚀、耐磨的零件的重要零件。

完整编辑ppt

15

(3)碳氮共渗技术

• 两种方法:一种是以渗碳为主碳氮共渗,另一种是以渗氮为 主的软氮化。

1)以渗碳为主的碳氮共渗 • 目的:提高工件表面的硬度和耐磨性。 • 碳氮共渗后要进行淬火、低温回火。共渗层表面组织为回火

马氏体、粒状碳氮化合物。渗层深度0.3~0.8 mm。

完整编辑ppt

16

碳氮共渗用钢:低碳或中碳钢、低合金钢及合金钢。

• 特点:具有温度低、时间短、变形小、硬度高、耐磨性好 、生产率高等优点。用于机床和汽车上的各种齿轮、蜗轮 、蜗杆和轴类等零件。

完整编辑ppt

17

(4)渗铝、渗铬、渗硼化学热处理

热处理工艺的应用

热处理技术条件是指对零件采用的热处理方法以及所应达到的

性能要求的技术性的文件。具体应根据零件性能要求,在零件 图样上标出,内容包括最终热处理方法(如调质、淬火、回火、 渗碳等)以及应达到的力学性能判据等,作为热处理生产及检 验时的依据。力学性能通常只标出硬度值,且有一定误差范围, 如弹簧淬火回火硬度45~50HRC。

• 不仅改变了钢表面的组织,而且表面层的化学成分也发生 了变化,因而能更有效地改变零件表层的性能。

化学热处理和表面淬火PPT课件

影响因素:

温度 表面活性 表面面积等

化学热处理的基本过程-扩散

扩散是由于原子等微粒热运动引起的物 质传输现象。

活性原子由零件表面向内部扩散, 形成一 定深度的扩散层(固溶体,或化合物)

扩散的阻力和条件

扩散与原子热运动相关,阻力就是周围原子对 运动原子的限制(扩散激活能),

不是所有原子都可以移动的!阻力(和键能相 关)大小不易改变

其

C0 t1 t2

t3

解

0

x

抛物线规律

应用中,常以给定碳浓度值作为渗碳层的界限, 然后确定在一定温度下所需要的渗碳时间。

对于一定界面C,x/2(Dt)1/2 为定值;

即 渗层厚度x符合 x2 Kt 式中K为比例系数,这个关系式常称为抛物线

时间规律。这一关系被广泛地应用于如钢铁渗 碳、晶体管或集成电路生产等工艺。 在一指定浓度C时,增加一倍扩散深度则需延 长四倍的扩散时间。

离子渗碳与真空渗碳特点

在低真空条件下渗碳 可以采用较高的温度(和电场加速),

效率高 渗层均匀,尤其是小孔 节能 节省渗剂,环境好

固体渗碳

➢ 传统工艺

➢ 渗碳工艺:工件+渗碳剂密封装入渗碳箱, 加热至900~950℃保温。

➢ 固体渗碳剂:碳粉和碳酸盐(BaCO3或Na2CO3) 的混合物。

扩散方程的一个解

纯铁渗碳时,在含碳量不变的气氛中,C

浓度分布的试验结果与计算结果符合很

好

表 面 扩 散 元 素 浓 度 C s且 恒 定

扩 散 物 体 中 扩 散 元 素 浓 度 C0

一

扩散方向

维

C

半

CCS(CSC0)erf2xDt C s

无

限

不同时刻

温度 表面活性 表面面积等

化学热处理的基本过程-扩散

扩散是由于原子等微粒热运动引起的物 质传输现象。

活性原子由零件表面向内部扩散, 形成一 定深度的扩散层(固溶体,或化合物)

扩散的阻力和条件

扩散与原子热运动相关,阻力就是周围原子对 运动原子的限制(扩散激活能),

不是所有原子都可以移动的!阻力(和键能相 关)大小不易改变

其

C0 t1 t2

t3

解

0

x

抛物线规律

应用中,常以给定碳浓度值作为渗碳层的界限, 然后确定在一定温度下所需要的渗碳时间。

对于一定界面C,x/2(Dt)1/2 为定值;

即 渗层厚度x符合 x2 Kt 式中K为比例系数,这个关系式常称为抛物线

时间规律。这一关系被广泛地应用于如钢铁渗 碳、晶体管或集成电路生产等工艺。 在一指定浓度C时,增加一倍扩散深度则需延 长四倍的扩散时间。

离子渗碳与真空渗碳特点

在低真空条件下渗碳 可以采用较高的温度(和电场加速),

效率高 渗层均匀,尤其是小孔 节能 节省渗剂,环境好

固体渗碳

➢ 传统工艺

➢ 渗碳工艺:工件+渗碳剂密封装入渗碳箱, 加热至900~950℃保温。

➢ 固体渗碳剂:碳粉和碳酸盐(BaCO3或Na2CO3) 的混合物。

扩散方程的一个解

纯铁渗碳时,在含碳量不变的气氛中,C

浓度分布的试验结果与计算结果符合很

好

表 面 扩 散 元 素 浓 度 C s且 恒 定

扩 散 物 体 中 扩 散 元 素 浓 度 C0

一

扩散方向

维

C

半

CCS(CSC0)erf2xDt C s

无

限

不同时刻

第六章-表面改性技术-表面热处理ppt课件

承受交变载荷、冲击载荷的零件,表面比心 部承受较高的应力,且表面由于受到磨损、腐蚀 等,故零件表面失效较快,需进行表面强化,使 零件表面具有较高的强度、硬度、耐磨性、疲劳 极限、耐腐蚀性;而心部仍保持足够的塑性、韧 性,防止脆断,即具有“外硬内韧”组织。

一、表面淬火的概念

表面淬火是通过对钢件表面快速加热与立 即冷却相结合,在零件表面获得淬火马氏体层 的热处理方法。

b、活性原子被钢吸收,并由表及里扩散,在 表层(扩散层)形成固溶体或化合物

二、钢的渗碳

1、渗碳:是向钢表层渗入碳原子的过程。

2、渗碳目的:

提高钢表层的含碳量,经热处理后, 使表层具有高硬度,高耐磨性,而心部 仍保持一定的强度,较高的塑、韧性。

Hale Waihona Puke 3、渗碳钢材:采用低碳钢,低碳合金钢 (零件心部塑、韧性很好)

3、化学热处理进行的必要条件

a、材料本身对欲渗的活性原子具有一定的溶解 度,或具有与活性原子形成化合物的能力。

b、渗入的原子必须具有化学活性和较大的扩散 能力。

4、化学热处理的基本过程

a、将钢材和介质加热到高温,以提高对活性 原子的溶解度,提高活性原子扩散能力; 同时介质在高温下分解,产生活性原子。

疲劳强度、耐腐蚀性。

3、氮化用钢:含有Al、Mo、V、Ti 等合金元素

的钢。

最典型的: 38 CrMoAl ,35 CrMo ,18 CrNiW 4、氮化组织:钢件表面形成一层陶瓷层 AlN、

MoN 、VN、 TiN 。

5、气体氮化

①原理:

400~600℃

2NH3

3H2+ 2[N]

活性[N]原子被钢吸收后,在表层形成氮化物。

(1) 感应加热的原理

一、表面淬火的概念

表面淬火是通过对钢件表面快速加热与立 即冷却相结合,在零件表面获得淬火马氏体层 的热处理方法。

b、活性原子被钢吸收,并由表及里扩散,在 表层(扩散层)形成固溶体或化合物

二、钢的渗碳

1、渗碳:是向钢表层渗入碳原子的过程。

2、渗碳目的:

提高钢表层的含碳量,经热处理后, 使表层具有高硬度,高耐磨性,而心部 仍保持一定的强度,较高的塑、韧性。

Hale Waihona Puke 3、渗碳钢材:采用低碳钢,低碳合金钢 (零件心部塑、韧性很好)

3、化学热处理进行的必要条件

a、材料本身对欲渗的活性原子具有一定的溶解 度,或具有与活性原子形成化合物的能力。

b、渗入的原子必须具有化学活性和较大的扩散 能力。

4、化学热处理的基本过程

a、将钢材和介质加热到高温,以提高对活性 原子的溶解度,提高活性原子扩散能力; 同时介质在高温下分解,产生活性原子。

疲劳强度、耐腐蚀性。

3、氮化用钢:含有Al、Mo、V、Ti 等合金元素

的钢。

最典型的: 38 CrMoAl ,35 CrMo ,18 CrNiW 4、氮化组织:钢件表面形成一层陶瓷层 AlN、

MoN 、VN、 TiN 。

5、气体氮化

①原理:

400~600℃

2NH3

3H2+ 2[N]

活性[N]原子被钢吸收后,在表层形成氮化物。

(1) 感应加热的原理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2020/5/25

18/48

(2)影响淬硬层的主要因素

材料成分:淬硬性和淬透性——深度、硬度。 如:钢—含碳量增加—马氏体含量增加—硬度高。

工艺参数: 淬火层宽度—光斑直径D 淬硬层深度——功率P、光斑直径D 、扫描速度V

表面预处理状态: a、表面组织准备—细化 b、表面黑化处理—通过对激光的吸收率

均匀,显微硬度不均匀; 7. 常需预先热处理,使碳化物或自由铁素体均匀、

细小分布。

2020/5/25

7/48

三、表面淬火层的组织与性能

1、组织 沿试样横截面分三个区:淬硬区、过渡区、心

部 (1)淬硬区:全部马氏体 (2)过渡区:马氏体+自由铁素体 (3)心部:原始组织

2020/5/25

8/48

2020/5/25

10/48

钢中电流透入深度的计算简化公式:

碳钢: 500

f

式中,f为电流频率。

高频(200~300KHz), δ=0.5~2mm

中频(2500~8000Hz), δ=2~5mm

工频(50Hz), δ=10~15mm

2020/5/25

11/48

(2) 适用的钢种

中碳钢和中碳低合金钢,例:45、40Cr、40MnB 先正火或调质→心部综合性能好,表面硬(>50HRC)

2020/5/25

19/48

(3)特点:

① 生产率高 ② 变形很小,局部表面 ③ 过热度大(50~200℃),硬度高 ④ 无介质、无污染 ⑤ 不接触、光能照到就能淬火 ⑥ 易于自动化

2020/5/25

20/48

2020/5/25

21/48

2020/5/25

22/48

激光相变硬化已研究的材料

碳钢:20、35、40、45、T10、T12

(3)特点

① 过热度大 ② 细小隐晶M组织,高2~3HRC ③ 表层存在很大的残余压应力 ④ 无氧化、脱碳,工件变形很小 ⑤ 易于实现机械化与自动化

最大尺寸的马氏体片小到光学显微镜无法分辨时,称为隐

晶马氏体。 2020/5/25

12/48

缺点: ①设备较贵; ②易产生尖角效应——尖角棱边过热; ③形状复杂零件处理困难。

硬质合金:YG8、YG20

钛合金:TC4,铝合金:

2020/5/25

23/48

(4)激光相变硬化应用 火车缸套

2020/5/25

轧辊

24/48

激光相变硬化应用

柴油机缸套淬火

2020/5/25

25/48

激光相变硬化应用 抽油泵筒

2020/5/25

26/48

2020/5/25

激光硬化区的表面形貌

表面热处理与化学热处理

2020/5/25

1/48

主要内容

3.1 表面热处理 3.2 化学热处理

2020/5/25

2/48

3.1 表面热处理

定义:仅对钢的表面加热、冷却而不 改变其成分的热处理工艺。

2020/5/25

3/48

3.1.1 表面淬火技术的原理和特点

一、表面淬火技术的定义与分类

(1)定义:采用特定热源将钢铁材料表面快速 加热到Ac3(亚共析钢)或Ac1(过共析钢)之 上,快速冷却,发生马氏体相变,形成表面强化 层的工艺,称表面淬火技术。

(2)分类:根据热源不同,可分为: 感应加热

火焰加热

激光加热

电子束加热

2020/5/25

4/48

(3)适用范围

1. 碳含量在0.35%—1.20%的中、高碳钢; 2. 基体相当于中碳钢的普通灰铁、球铁、可锻铸

铁、合金铸铁;

3. 中碳钢与球铁最适合。

2020/5/25

5/48

中碳钢最适合表面淬火的原因

2、表面淬火层的性能 硬度比普通淬火工艺高2-5HRC; 耐磨性比普通淬火好; 提高轴类零件的疲劳强度; 缺口敏感性下降。

2020/5/25

9/48

3.1.1 感应加热表面热处理

(1)原理:工件放在有 足够功律的输出的感应线 圈中,在高频交流磁场作 用下,产生很大感应电流, 由于集肤效应而集中分布 于工件表面,使受热区迅 速加热到钢的相变临界温 度之上,然后在冷却介质 中快速冷却,使工件表层 获得马氏体。

中碳钢经预先热处理(正火或调质)后进 行表面淬火,不但心部有较高综合力学性 能,且表面有较高硬度和耐磨性;

高碳钢表面淬火后,表面硬度和耐磨性虽 高,但心部塑性与韧性较低;

低碳钢表面强化效果不显著。

2020/5/25

6/48

二、表面淬火技术与常规淬火技术的区别

1. 加热速度高,钢的相变点温度大幅度提高; 2. 快速加热,奥氏体晶粒及亚结构显著细化; 3. 加热速度很高时,钢产生无扩散奥氏体相变; 4. 冷却速度比整体淬火快,硬度比普通淬火高; 5. 热源能量密度越高,加热速度越快,硬度越高。 6. 快速加热,渗碳体难以充分溶解,奥氏体成分不

缺点: 生产率低,易过热,质量难控制,不均匀。

应用: 适于单件、小批量及大型零件局部表面淬火。

2020/5/25

16/48

3.1.3 激光表面热处理

冷水机组

数控加工 机床

激光器

总控制台

2020/பைடு நூலகம்/25

激光加工系统设备组成

17/48

(1)定义:激光快速扫描工件表面,表面薄层急剧升温

到相变点以上,激光移开后,高温薄层在基底冷却下, 进行自冷淬火,从而产生相变硬化。

2020/5/25

13/48

感应加热表面淬火实物及示意图

2020/5/25

14/48

3.1.2 火焰加热表面热处理

原理:将高温火焰或燃烧着的炽热气体 喷向工件表面,使其迅速加热到淬火温 度,然后在淬火介质中冷却。

火焰加热表面淬火示意图

2020/5/25

15/48

燃料:乙炔-氧或煤气-氧

优点: 设备简单,成本低,方法灵活,简便易行。

合金结构钢:40Cr、30CrMnSiA、 40CrNiMoA、38CrNi3MoV

合金工具钢:GCr15、9SiCr,9CrWMn、CrWMn,4Cr5MoV1Si、

W302,

W6Mo5Cr4V2、 W18Cr4V、 M42、W9Mo3Cr4V、

R18、R6M5K5

不锈钢:2Cr13

铸铁:HT200、HT300、QT400-17、QT600-2

27/48

激光硬化区的横截面及深度

2020/5/25

28/48

2020/5/25

激光相变区的金相组织

29/48

2020/5/25

硬化层的重叠

30/48

2020/5/25

搭接区的金相组织

31/48

3.2 化学热处理

(1)定义:将钢件置于一定温度的活性介质中保温,