焦油蒸馏工艺

煤焦油蒸馏作业指导书

煤焦油蒸馏作业指导书(SJ——019)一、范围:本指导书规定了本公司焦油蒸馏生产装置操作方法。

适用于煤焦油蒸馏作业。

二、引用标准,质量要求(企业标准)原料:煤焦油YB/T5075—93指标名称指标密度(20).g/cm3 1.13—1.22水份,%不大于 4.0灰份,%不大于0.13萘含量(无水基).%不小于7.0三、工艺过程概述:经静置澄清脱水的煤焦油(水份4%以下),由一段泵经蒸汽预热器挽热,预热到110—120℃再进入管式炉对流段加热到120℃—135℃的煤焦油进入一次蒸发器进行蒸发脱水。

部分轻质组份,由于压力降低迅速蒸发,油水气体从顶部溢出,经冷却器、油水分离器,轻油入轻油槽、废水入废水槽,脱水后煤焦油(无水焦油)水份下降到0.4%以下,沉置于无水焦油槽。

无水焦油由二段泵从无水焦油槽底部抽出,送到管式加热炉辐射段,加热到370——390℃后,进入二次蒸发器(塔)进行汽化分离。

塔底采出炭黑油经汽化冷却后,自流到炭黑油高置槽供炭黑厂用。

二次塔顶用蒽油回流控制塔顶温度。

二次塔顶部混合油气进入馏份塔。

蒽油馏份从塔底溢流采出,经冷却后进入蒽油槽,一部分作二次塔顶打回流用,一部分送往炭黑油高置槽。

馏份塔侧线提取三混油馏份,经冷却后进入三混油槽供下一个工序洗涤。

轻油从馏份塔顶逸出经冷凝冷却,油水分离器进入轻油槽,作塔顶回流用,废水放入废水槽。

四、焦油蒸馏操作规程(法)1、工艺控制指标和操作指标1)焦油蒸馏馏份工艺控制指标:轻油:含酚 <5%初点 81℃——85℃干点160℃——175℃三混油:含酚 4.5——6.5%含荼45——60%初点170℃——200℃干点265℃——285℃蒽油:初点250℃——275℃360℃前馏出≥65%炭黑油:初点:≥230℃,流程24—28%无水焦油:含水≤0.4%碳酸钠溶液浓度10——12%2)焦油蒸馏操作指标:一段出口温度120℃——135℃一次塔顶温度105℃——110℃一次塔压≤(0.04Mpa)二段出口温度370℃——390℃二次塔顶温度290℃——310℃二次塔压≤(0.06Mpa)馏份塔顶温度100℃——120℃馏份塔压力≤(0.05Mpa)三混提取盘温度218℃——235℃一次轻油冷却后温度40℃——60℃二次轻油冷却后温度≤35℃一次轻油油水分离器温度40℃——60℃二次轻油油水分离器温度30℃——50℃三混油冷却后温度 80℃——100℃蒽油冷却后温度80℃——100℃炭黑油汽化冷却温度 180℃——220℃轻油槽温度 30℃——50℃蒽油槽温度 80℃——100℃原料生产槽温度70℃—— 90℃3)、焦油蒸馏中控流样分析:分析项目分析内容分析时间/班次轻油含酚,180℃前馏出1次/班三混油含酚、含萘、馏程4次/班工蒽油馏程4次/班炭黑油馏程1次/班无水焦油水份1次/班4)、公用工程供给指标煤气总管压力≥3kpa DCS显示≥2kpa不小于0.8kpa煤气热值>1600大卡蒸汽压力≥3公斤过热蒸气压力 0.15—0.35mpa (DCS显示)过热蒸汽温度 370℃——420℃循环水压力≥3公斤仪表气压力3—4公斤2、开车前准备。

请简述一塔焦油蒸馏工艺流程

请简述一塔焦油蒸馏工艺流程The process of tar distillation in a tar distillation tower begins with the heating of the tar to a high temperature. 焦油蒸馏塔内的焦油蒸馏工艺流程始于焦油的高温加热。

As the tar is heated, the lighter components, such as benzene, toluene, xylene, and other aromatic hydrocarbons, vaporize and rise up the tower. 随着焦油的加热,较轻的组分(如苯、甲苯、二甲苯和其他芳香烃)蒸发并上升到塔顶。

Meanwhile, the heavier components, such as pitch and other non-volatile materials, remain at the bottom of the tower. 与此同时,较重的组分(如沥青和其他不挥发材料)保留在塔底。

After the vaporized components rise to the top of the tower, they enter a condenser where they are cooled and condensed back into liquid form. 蒸发的组分上升到塔顶后,它们进入冷凝器,在那里冷却并凝结成液体形式。

The condensed products are then collected and separated into different fractions based on their boiling points. 冷凝的产品然后被收集和分离成不同的馏分,根据它们的沸点。

For example, benzene, which has a lower boiling point, is collected separately from the heavier components which have higher boiling points. 例如,苯,它的沸点较低,将被与沸点较高的较重组分分开收集。

煤焦油蒸馏工艺的选择

Fe u l& Ch mi a r c s e e clPo e ss

M8 .2 1 r 0l V0. 2 No2 1 . 4

煤 焦 油蒸 馏 工艺 的选 择

肖 瑾 姜 秋 叶 煌 ( 中冶 焦耐 工程技 术有 限公 司 ,鞍 山 14 0 ) 10 2

中 图 分类 号 :T 5 2 3 Q2. 6

文 献 标 识 码 :A

文 章编 号 :10 — 7 9 (0 )0 — 0 0 0 0 13 0 2 1 1 205—4

See to fc a a itla i npr c s lc in o o l rd silto o e s t

高温煤焦 油是炼 焦过 程产 生的副 产物 ,占炼 焦 干煤 的 4 %左右 。高温煤 焦 油 主要是 由芳 香烃 组 成

的复 杂 混 合 物 。其 中很 多 化 合 物 是 塑 料 、合成 纤 维 、染料 、合成橡 胶 、农药 、医药 、耐 高温材 料 以

及 国 防 工 业 的重 要 原 料 。

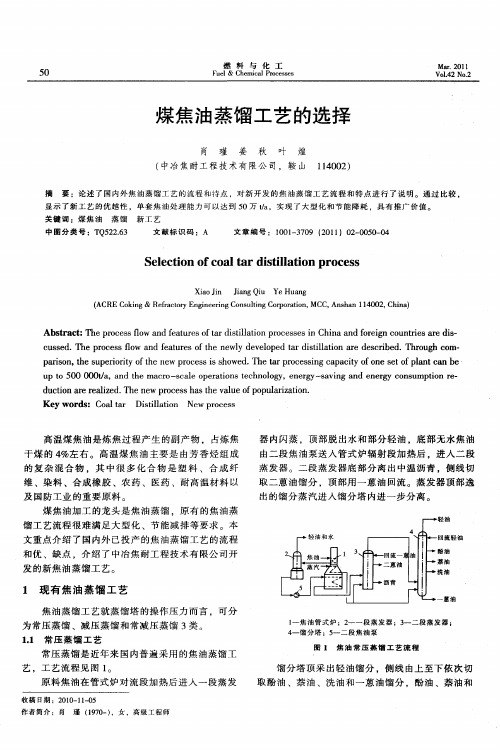

轻 油

煤 焦油 加工 的龙头是 焦 油蒸馏 ,原有 的焦 油蒸 馏 工艺 流程 很难满 足大 型化 、节能减 排等要 求 。本

文 重 点 介 绍 了 国 内外 已投 产 的 焦 油 蒸 馏 工 艺 的 流 程

回 流 轻 油

酚 油

和优 、缺 点 ,介 绍 了 中冶焦 耐工 程技术 有 限公 司开 国 内外 焦 油 蒸 馏 工艺 的流 程 和 特 点 ,对 新 开 发 的 焦 油 蒸 馏 工 艺 流 程 和 特 点 进行 了说 明 。通 过 比较 。

显示 了新 工 艺 的优 越 性 ,单 套 焦 油处 理 能 力 可 以达 到 5 0万 t ,实 现 了大 型化 和节 能 降 耗 ,具有 推 广 价 值 。 , a 关键 词 :煤 焦 油 蒸馏 新 工艺

煤焦油工艺

制备:由煤在隔绝空气加强热时干馏制得.为煤干馏过程中所得到一个液体产物高温干馏(即焦化)得到焦油称为高温干馏煤焦油(简称高温煤焦油), 低温干馏(见煤低温干馏)得到焦油称为低温干馏煤焦油(简称低温煤焦油)。

二者组成和性质不一样, 其加工利用方法各异。

高温煤焦油黑色粘稠液体, 相对密度大于1.0,含大量沥青,其她成份是芳烃及杂环有机化合物。

包含化合物已被判定达400余种。

工业上将煤焦油集中加工, 有利于分离提取含量极少化合物。

加工过程首先按沸点范围蒸馏分割为多种馏分, 然后再深入加工。

各馏分加工采取结晶方法可得到萘、蒽等产品; 用酸或碱萃取方法可得到含氮碱性杂环化合物(称焦油碱), 或酸性酚类化合物(称焦油酸)。

焦油酸、焦油碱再进行蒸馏分离可分别得到酚、甲酚、二甲酚和吡啶、甲基吡啶、喹啉。

这些化合物是染料、医药、香料、农药关键原料。

煤焦油蒸馏所得馏分油也可不经分离而直接利用, 如沥青质可制电极焦、碳素纤维等多种关键产品, 酚油可用于木材防腐, 洗油用作从煤气中回收粗苯吸收剂, 轻油则并入粗苯一并处理。

低温煤焦油也是黑色粘稠液体, 其不一样于高温煤焦油是相对密度通常小于1.0, 芳烃含量少,烷烃含量大, 其组成与原料煤质相关低温干馏焦油是人造石油关键起源之一, 经高压加氢制得汽油、柴油等产品。

煤焦油深加工包含焦油蒸馏、馏分洗涤分解、工业萘、改质沥青、粗酚精制等。

焦油蒸馏工艺步骤较多, 按蒸馏塔操作压力可分为减压蒸馏、常压蒸馏和常减压蒸馏步骤。

减压蒸馏: 蒸馏过程由脱水和馏份蒸馏组成。

其步骤为在常压下进行脱水, 然后焦油在馏份塔内进行减压蒸馏。

该工艺煤气消耗量低; 余热利用充足; 萘馏份集中度高; 因为在负压下操作, 气体泄露少, 有利于环境保护; 但减压蒸馏设备要求严格, 投资高, 且现在中国技术不成熟, 需引进技术。

常减压蒸馏: 其步骤脱水在常压下进行, 对沸点较低酚馏份和萘馏份进行常压蒸馏, 对沸点较高馏份进行减压蒸馏。

焦油蒸馏工艺流程

焦油蒸馏工艺流程焦油蒸馏工艺流程主要包括预处理、干馏、冷凝和分离四个步骤。

下面将详细介绍每个步骤的具体流程。

首先是预处理步骤。

焦油在进入蒸馏装置之前需要经过一系列的预处理工序,主要是为了去除其中的杂质和水分。

这个过程通常包括去除硫化物、酸性物质和固体颗粒的处理。

通过酸洗、过滤、破乳、沉淀等工序,可以净化焦油并提高后续工艺的稳定性。

接下来是干馏步骤。

经过预处理的焦油进入干馏炉,在高温下进行加热分解。

在炉内,焦油会经历一系列的化学反应,快速分解为不同的组分,如气体、液体和固体。

然后是冷凝步骤。

在干馏炉内产生的气体会通过输送管道进入冷凝器。

冷凝器内部布置有大量冷凝管,通过这些管道,热蒸汽会受到冷却,逐渐转变成液体。

同时,冷凝过程中会产生大量的热量,通过冷凝管外部的冷却水循环,将热量带走。

最后是分离步骤。

经过冷凝器冷却后的焦油液体会进入分离器。

分离器是一个高度密闭的容器,内部布置有多级分离装置。

焦油液体在分离器内会根据其沸点的不同逐渐分离,轻质组分首先升华,沉淀下来,重质组分则逐渐向上分离。

通过适当的控制分离器内的温度和压力,可以使各个组分得到有效分离。

整个焦油蒸馏工艺流程需要严格控制各个参数,以确保产品的质量和产量。

同时,工艺流程中还需要对产生的废气进行处理,以减少环境污染。

常见的废气处理方法包括洗涤、吸收和焚烧等。

焦油蒸馏工艺流程的实施可以有效地将焦油分解成具有高附加值的产品,如燃料油、润滑油和沥青等。

同时,通过适当的改进和优化措施,还可以提高产品的质量和产量,降低生产成本,实现资源的高效利用。

焦油蒸馏工艺流程

焦油蒸馏工艺流程

《焦油蒸馏工艺流程》

焦油蒸馏是一种将原始焦油进行分离和提炼的工艺过程,旨在生产出渣油、轻油和气体等产品。

下面简要介绍焦油蒸馏的工艺流程。

首先,原始焦油被加热至高温,进入焦油蒸馏塔。

在蒸馏塔内,焦油会经过不同温度的区域,随着温度的变化,焦油中的各种物质会被逐步分离。

较轻的成分会上升至蒸馏塔顶部,形成气体,而较重的成分则会在底部凝结成渣油。

其次,通过控制温度和压力等参数,可以分别提取出轻油和气体。

轻油通常被用作燃料或原料,在提纯后可以用于生产化工产品。

气体则可以通过相应的处理设备,用作能源或化工原料。

最后,焦油蒸馏过程还会产生一些副产品,如焦油渣。

这些副产品也需要进行处理和利用,以最大限度地减少浪费。

总的来说,焦油蒸馏工艺流程通过一系列精确的操作和控制,能够将原始焦油中的各种成分有效地分离和提炼出有用的产品,为化工行业提供了重要的原料和能源。

(以上内容仅为虚构,仅供参考)。

煤炭如何提取煤焦油的方法

煤炭如何提取煤焦油的方法

煤焦油是在煤炭加热过程中生成的一种复杂的混合物,可以通过以下方法进行提取:

1. 热解法:将煤炭置于高温炉中,在缺氧或少量氧气的条件下加热,使其热解产生煤焦油。

煤焦油会通过管道或收集设备收集起来。

2. 蒸馏法:将煤焦油放入蒸馏设备中进行蒸馏分离。

由于煤焦油中含有不同沸点的组分,通过逐步升温,可以将其中的轻质油、重质油和渣油分离出来。

3. 萃取法:利用溶剂将煤焦油中的特定组分提取出来。

常用的溶剂有苯、甲苯等有机溶剂,通过萃取可以将其中的某些混合物分离出来。

4. 沉淀法:通过加入特定的沉淀剂,将煤焦油中的某些组分沉淀出来。

这种方法比较常用于分离煤焦油中的沥青质。

5. 离心法:将煤焦油置于离心机中进行高速旋转,这样可以根据组分的密度不同将其分离出来。

值得注意的是,上述方法都是工业上常用的提取煤焦油的方法,不同的方法适用于不同的情况,可以根据需求选择合适的方法进行煤焦油的提取。

煤焦油产品与蒸馏工艺

煤焦油产品与蒸馏工艺摘要:本文主要阐述了煤焦油馏分及质量和煤焦油的蒸馏工艺问题。

关键词:煤焦油,蒸馏高温煤焦油是炼焦过程产生的副产物。

高温煤焦油主要是由芳香烃组成的复杂混合物,其中很多是塑料、染料、合成橡胶、医药、耐高温材料以及国防工业的重要原料。

1 煤焦油产品按照干馏温度差异煤焦油可以划分为低温焦油和高温焦油。

低温焦油颜色褐黑,密度较小,在组成中烷烃、烯烃及芳香烃类约占一半左右。

在褐煤焦油中还有一定量的石蜡,是高温焦油,颜色黑,密度较大,在构成上和低温焦油有质的差别。

现代焦化厂生产的是高温焦油。

1.1煤焦油馏分及质量因其高温焦油是极其复杂的一种混合物,还没有可能直接从中提取出酚、萘等单组分产品,需要先经蒸馏切取各种馏分,使要提取的单组分产品浓缩集中到相应的馏分中去,然后用精馏、结晶、过滤及化学处理等方法加工馏分,把它提取出来。

①轻油馏分。

它是煤焦油蒸馏时切取的馏程为170℃以前的馏出量。

主要组分为苯及其同系物,酚含量不大于5﹪,并含有少量的古马隆和茚等不饱和同分异构体化合物及微量的萘。

轻油馏分通常并入吸苯后的洗油,或并入粗苯中加工制取苯类产品。

②酚油馏分。

它是煤焦油蒸馏时切取的馏程为170~210℃的馏出量。

煤焦油中的酚40~50﹪集中在这段馏分中。

酚油馏分通常先实施酸碱洗涤,提取酚和吡啶碱。

洗后酚油用于制取古马隆一茚树脂。

③萘油馏分。

它是煤焦油蒸馏时切取的馏程为210~230 ℃的馏出量。

煤焦油中80~85﹪的萘集中在这段馏分中。

别的主要组分有甲基萘、硫茚等。

萘油馏分通常先实施酸碱洗涤,提取酚和吡啶碱,再用蒸馏法生产工业萘。

④洗油馏分。

它是煤焦油蒸馏时切取的馏程为230~300℃的馏出量。

主要组分有甲基萘、二甲基萘、联苯等。

洗油馏分一般用在生产供吸收精制煤气所含的苯及同系物的洗油,也能深化精馏切取窄馏分,以提取甲基萘、联苯等产品。

洗油用于洗苯时要脱除其中的酚,酚的存在可促使洗油乳化,降低吸苯效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焦油蒸馏工艺Flying Youth 团队目录1.0焦油的主要组成及用途2.0焦油发展现状3.0现有焦油蒸馏工艺4.0新开发的焦油蒸馏工艺4.1工艺形成的背景4.2工艺特点4.3工艺流程4.4焦油蒸馏所获馏分的洗涤技术附图焦油常压蒸馏工艺流程图焦油常减压蒸馏工艺流程图固定管板式换热器设备图精馏塔设备图吸收塔设备图再沸器设备图蒸发器设备图1.0焦油的主要组成及用途煤焦油为煤干馏过程中所得到的一种液体产物,高温干馏(即焦化)得到的焦油称为高温干馏煤焦油(简称高温煤焦油),低温干馏(见煤低温干馏)得到的焦油称为低温干馏煤焦油(简称低温煤焦油)。

两者的组成和性质不同,其加工利用方法各异。

高温煤焦油,黑色粘稠液体,相对密度大于1.0,含大量沥青,其他成分是芳烃及杂环有机化合物。

包含的化合物已被鉴定的达400余种。

工业上将煤焦油集中加工,有利于分离提取含量很少的化合物。

加工过程首先按沸点范围蒸馏分割为各种馏分,然后再进一步加工。

各馏分的加工采用结晶方法可得到萘、蒽等产品;用酸或碱萃取方法可得到含氮碱性杂环化合物(称焦油碱),或酸性酚类化合物(称焦油酸)。

焦油酸、焦油碱再进行蒸馏分离可分别得到酚、甲酚、二甲酚和吡啶、甲基吡啶、喹啉。

这些化合物是染料、医药、香料、农药的重要原料。

煤焦油蒸馏所得的馏分油也可不经分离而直接利用,如沥青质可制电极焦、碳素纤维等各种重要产品,酚油可用于木材防腐,洗油用作从煤气中回收粗苯的吸收剂,轻油则并入粗苯一并处理。

低温煤焦油,也是黑色粘稠液体,其不同于高温煤焦油是相对密度通常小于1.0,芳烃含量少,烷烃含量大,其组成与原料煤质有关低温干馏焦油是人造石油的重要来源之一,经高压加氢制得汽油、柴油等产品。

焦油蒸馏的各组分含量及用途:煤焦油是焦化工业的重要产品之一,其产量约占装炉煤的3%~4%,其组成极为复杂,多数情况下是由煤焦油工业专门进行分离、提纯后加以利用.焦油各馏分进一步加工,可分离出多种产品,目前提取的主要产品有:(1)萘用来制取邻苯二甲酸酐,供生产树脂、工程塑料、染料。

油漆及医药等用。

(2)酚及其同系物生产合成纤维、工程塑料、农药、医药、燃料中间体、炸药等。

(3)蒽制蒽醌燃料、合成揉剂及油漆。

(4)菲是蒽的同分异构体,含量仅次于萘,有不少用途,由于产量大,还待进一步开发利用。

(5)咔唑是染料、塑料、农药的重要原料。

(6)沥青是焦油蒸馏残液,为多种多环高分子化合物的混合物。

用于制屋顶涂料、防潮层和筑路、生产沥青焦和电炉电极等。

2.0焦油发展现状煤焦油行业是一个比较传统的行业,尽管近30年来受到石油化工行业的激烈竞争,煤焦油行业仍然具有较大的发展潜力,尤其近几年来随着新材料和钢铁行业的发展,煤焦油资源的高效利用再度引起人们的重视。

随着我国经济的不断发展和对环境保护要求的日益提高,煤焦油的深加工成为一个亟待解决的课题。

从目前煤焦油行业的发展情况来看,国内的煤焦化行业正处在一次重要的整合变革时期,未来的煤焦油工业正向集中化、精细分离、深加工、新材料合成方向发展。

20世纪50年代我国从苏联引进了焦油加工装置,形成了5万t/a 和10万t/a年焦油系列,至今还在发挥作用。

20世纪60—70年代,鞍山焦耐院自行设计开发了焦油加工系列,并自行开发了圆筒管式炉、焦油切取棍合馏份和连续工业萘蒸馏技术,使焦油加工技术有所发展。

但从20世纪的后30年中,除宝钢引进日本焦油加工技术外,我国焦油加工技术基本处于停滞不前的状态,没什么大的进展。

2005年山西宏特煤化工有限公司已形成了40万t/a焦油加工能力,成为当时我国工厂规模最大的煤焦油加工企业。

之后,国内的煤焦油加工业有了长足的发屉。

到2010年,我国煤焦油市场总产能约为1665.9万t,较2009年国内焦油产能增长42万t左右,其中2010年新增产能约为1454万t,淘汰产能为103.5万t,而根据焦化厂开工情况(实际产量:产能x开工率),2010年全国煤焦油实际产量约为1366.9万t。

尽管我国在煤焦油加工方面取得了一些成绩,但与发达国家相比仍然存在科研力量薄弱、投入少,现有装置规模小、工艺落后且过于分散,深加工力度不够、严重污染环境等突出问题。

我国煤焦油加工率低、加工深度不够、产品品种太少、加工装置规模小、开发应用厂家投入不足等问题急需解决。

我国煤焦油加工同国外先进国家及先进技术相比,差距较大。

如德国大单套加工能力在75万t/年,从中提取的化工产品多达200余种,日本煤焦油最大的单套加工能力达70万t/年,产品近百种。

目前,我国焦油加工企业生产规模小,产品少,高附加值产品更少,国内从煤焦油加工中提取的主要化工产品仅有20余种。

目前我国的煤焦油主要用来加工生产轻油、酚油萘油及改质沥青等.再经深工后制取苯酚、萘蒽等化工原料虽然产品数量较多但是相对于煤焦油中的500多种化合物来讲还是少得很业内人士介绍国内外煤焦油加工工艺大同小异煤焦油加工的主要研究方向是提高产品质量等级、增加产品品种节约能源和保护环境。

近几年我同煤焦油加工业迅速发展煤焦油下游产品应用领域不断拓宽人们越来越重视煤焦油加工的技术进展状况及发展方向。

3.0现有焦油蒸馏工艺焦油蒸馏工艺就蒸馏塔的操作压力而言,可分为常压蒸馏、减压蒸馏和常减压蒸馏3类。

国内多采用常压、一塔式、切取两混或三混馏分的蒸馏工艺。

而引进的煤焦油蒸馏装置有如下特点:采用连续脱水.脱轻油,馏分塔为减压操作,塔顶采出酚油、压力为13.3kPa,塔底为软化点为65℃的软沥青;采用方箱管式炉,出口焦油温度为330cC;余热利用好,其中,软沥青与焦油换热、各馏分采用蒸汽发生器产生0.3MPa的低压蒸汽;馏分塔塔顶的油汽采用空气冷凝冷却器,并为减压操作,可节能约15%一50%;减压抽出的尾气与分离酚水均送往管式炉焚烧;馏分塔材质选用抗腐蚀低碳合金钢。

日本、德国、法国、俄罗斯等国家的单套焦油蒸馏装置的能力都在10—50万t/a。

从理论上讲,能力越大,规模效益越好。

在资源有限的情况下,选择lO万t/a的加工装置能最大限度发挥产品的加工价值。

只有焦油收集量足够多的时候,才能建设5O万t/a 焦油加工装置。

国内单套焦油蒸馏装置有0.6,1.2,3,5,1O,15万t/a各种规模。

3万t/a以上的规模均为连续蒸馏工艺,小于3万t/a 的规模都是间歇蒸馏工艺。

出现不同加工规模的原因有:①焦油加工厂自身焦油产量不同,按自产焦油建设相应的规模;②未作为一个产业来考虑焦油的加工,仅作为一个焦化厂的附带处理单元;③大规模焦油加工的技术水平不够;④环境保护和能量利用没有达到发达国家的重视程度国内外焦油蒸馏的工艺大同小异,都是脱水、分馏,但国外的工艺比国内要多样化。

国内的焦油蒸馏工艺与国外工艺相比较,差距并不大,只是适用的场合不同。

只要对国内工艺的设备、仪表控制、能量利用方面做一些改进工作,就能够变成先进和实用的工艺。

3.1常压蒸馏工艺常压蒸馏是近年来国内普遍采用的焦油蒸馏工艺,原料焦油在管式炉对流段加热后进入一段蒸发洗油馏分也可作为三混油馏分一起采出。

馏分塔顶部用轻油回流,以控制塔顶温度。

为了降低蒸馏温度,二段蒸发器和馏分塔底部通入过热蒸汽。

常压蒸馏工艺的优点是:①工艺流程短,控制简便,易于操作,在国内有很多成熟的生产经验;②对设备要求低于减压流程和常减压流程;③基建投资低,设备维护量较少。

缺点是常压蒸馏煤气耗量较高。

由于多个馏分的分离是在同1个塔内完成,蒸馏所需热量由管式炉提供,单套装置处理能洗油馏分也可作为三混油馏分一起采出。

馏分塔顶部用轻油回流,以控制塔顶温度。

为了降低蒸馏温度,二段蒸发器和馏分塔底部通入过热蒸汽。

3.2减压蒸馏工艺蒸馏过程由脱水和馏分蒸馏组成。

在常压下脱水,然后无水焦油在馏分塔内进行减压蒸馏。

宝钢化工公司、济钢焦化厂、梅钢焦化厂均采用此种工艺。

减压蒸馏工艺流程.焦油泵抽出送至预蒸馏塔前,与沥青加热炉出口热沥青混合后进入预蒸馏塔。

预蒸馏塔为常压蒸馏,塔顶油气在分缩器内全部冷凝,一部分作为回流,其余部分采出进入下一单元。

预蒸馏塔侧线切取重油馏分,塔底沥青由泵送入沥青加热炉加热后,一部分循环入塔提供蒸馏所需热量,另一部分进入沥青塔,沥青塔底通入过热蒸汽,汽提调整软化点后作为产品外送。

预蒸馏塔顶采出的油气被喷洒的氨水急冷后进入急冷塔,急冷塔顶的轻油油气经冷凝冷却、油水分离后,部分轻油作为回流,其余作为产品。

塔底的宽馏分油经油水分离后进入洗涤塔顶部,洗涤塔。

带有搅拌装置,塔底通入稀碱液,与宽馏分中的铵盐发生中和反应,以脱除焦油带入的铵盐。

中和后的宽馏分由泵送入馏分塔,馏分塔为减压蒸馏。

塔顶油气在分缩器内全部冷凝,一部分作为回流,其余部分作为酚油产品采出。

馏分塔自上而下从侧线依次采出萘油、洗油和蒽油馏分。

萘油和蒽油馏分直接作为产品。

洗油馏分进入洗油塔,进一步蒸馏脱出其中的萘组分生产低萘洗油,洗油塔为减压操作。

馏分塔底重油馏分首先进入洗油塔重沸器加热,提供洗油蒸馏的热量,然后一部分进入加热炉加热后,再作为热源返回馏分塔底,另一部分作为产品采出。

常减压蒸馏工艺优点是:①焦油蒸馏采用常压蒸馏与减压蒸馏相结合,可降低高沸点馏分蒸馏温度;②各馏分切取精细,减少后续加工馏分的重复加热,洗油馏分中含萘量较低;③沥青塔底采用油,③沥青塔底采用油循环加热,既能有效地防止管式炉的结焦,又便于操作和调节。

缺点是:①与常压蒸馏和减压蒸馏工艺相比,增加了蒸馏塔及附属的大量设备,基建投资大,操作复杂,设备运转、维护费用较高;②焦油中主要馏分在常压预蒸馏急冷后进行二次加热,进入减压蒸馏,过程中2次加热,煤气消耗量大。

4.0新开发的焦油蒸馏工艺4.1工艺形成的背景随着焦化工业的发展,焦油加工越来越趋于集中化、大规模化、精细分离和深加工方向发展。

但目前国内已建成投产的焦油加工项目多为20万t/a以下规模的常压或常减压工艺,尚没有30万t/a以上规模焦油蒸馏工艺生产经验,尤其是减压蒸馏或常减馏工艺流程。

新建工程一般都采用国外引出,与原料焦油换热并用温水冷却后进洗油槽。

2#蒸馏塔侧线分别切取一蒽油和二蒽油馏分。

一蒽油馏分与原料焦油换热并冷却后送一蒽油槽。

二蒽油馏分用温水冷却后送二蒽油槽。

塔底沥青一部分用2#蒸馏塔底循环泵抽出,与1#蒸馏塔底油混合后进2#管式加热炉,在此加热到一定温度后返回塔底,提供蒸馏所需热量;另一部分由2#蒸馏塔底抽出,与导热油换热后送至后续生产装置。

4.2工艺特点1)常减压蒸馏相结合,温度、压力分配合理,减压蒸馏降低了操作温度,减少燃料消耗量,又可改善操作环境,有利于环境保护。

2)各蒸馏塔底采用油循环加热的供热方式,便于操作和调节,能有效地防止结焦的产生。

3)蒸馏过程不需通入直接蒸汽,不产生含酚废水。