水玻璃氯化铵法精密铸造工艺规程

水玻璃精密铸造制壳工艺新型配方与传统配方比较

水玻璃精密铸造制壳工艺新型配方与传统配方比较一:大幅度提高表面质量..传统配方下;特别是在生产单件二十公斤以上的铸件;表面质量难以保证;表面毛刺、粘砂、表面癞蛤蟆皮、桔子皮及分层引起的缺陷难以避免..在生产厚大件时;表面几乎都要靠打磨才能满足要求..新型配方则完全解决了上述问题;几乎所有材质除了含锰大于4%的材质外的铸件达到甚至超过了复合型型壳的水平..二:大幅度提高内在质量..采用传统配方;由于表面层强度低;在型壳焙烧后;用手在型壳内壁上摸;经常会发现掉白灰的情况;还有采用传统配方;表面层制壳工艺复杂;影响因素很多;导致表面型壳质量很不稳定;型壳分层时有发生;这些因素导致传统的水玻璃型壳的铸件内部质量得不到保证;特别是在要求高的加工面上;时常因为加工出砂孔等缺陷导致铸件报废;这其中有相当部分是型壳质量差造成的;而新型配方很好的解决了这一难题;使铸件内在质量得到大幅度的提升..三:提高成品率;特别是大幅度提高优良品率..采用传统的配方;由于表面和内在质量得不到可靠的控制;废品率比较高;采用新型配方;由于表面质量和内在质量得到大幅度的提高;成品率也相应的提高;特别是不需要修补和打磨优良品率大幅度提高..四:大幅度降低后处理的工作量..采用传统配方;由于表面质量差;后处理工作量相当大;在劳动力日趋紧缺的今天;工作环境很差的后处理招工越来越难;采用新型配方后;后处理的工作量大幅度降低;特别是厚大件;后处理的工作量可以降低80%以上..五:大幅度改善制壳车间的工作环境..传统配方;大多数面层和过渡层采用氯化铵硬化;硬化过程中会产生氨气;氨气严重污染环境的同时;还腐蚀设备..新型配方在制壳过程中没有氨气产生;很好的解决了这一问题..六:降低生产成本..实践表明;采用新型配方比传统配方在制壳成本上每吨铸件高出30——80元;但是;大幅度降低了后处理成本..七:大大提高了传统水玻璃型壳生产大件的能力..对于传统水玻璃型壳;越大的件;出问题越多;生产难度越大..采用新型配方;许多问题迎刃而解;大大提高了传统水玻璃型壳生产大件甚至超大件的能力..总之;新型配方相比传统配方而言;是革命性的进步..谁先使用;谁将引领潮流..本人还有一篇文章免硬化水玻璃精密铸造制壳面层、过渡层划时代的技术革新;在百度文库里同样可以下载;如需要的;请直接下载..如有对新工艺感兴趣的业内专家或者同行需要进一步了解新配方和新工艺的使用情况;请联系我们;谢谢联系方式:。

水玻璃铸造工艺守则

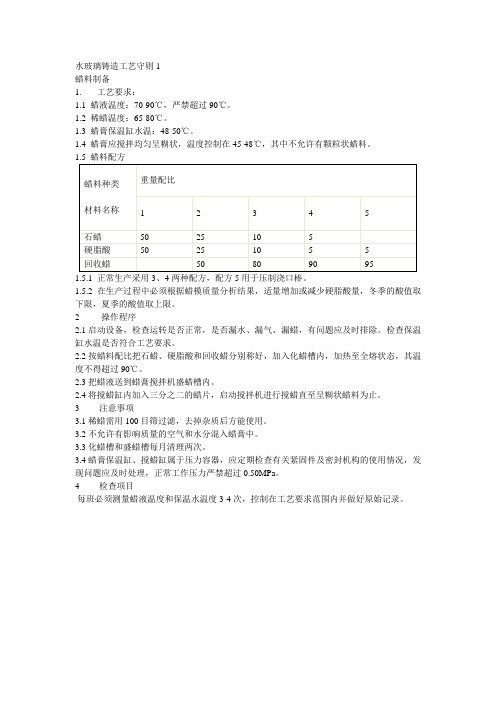

水玻璃铸造工艺守则文件编号:RMZZ/QG-JS-01版本: A修改状态:O受控状态:编制:吴光来日期:2004-3-1蜡料制备1.工艺要求:1.1 蜡液温度:70-90℃,严禁超过90℃。

1.2 稀蜡温度:65-80℃。

1.3 蜡膏保温缸水温:48-50℃。

1.4 蜡膏应搅拌均匀呈糊状,温度控制在45-48℃,其中不允许有颗粒状蜡料。

1.5 蜡料配方1.5.2 在生产过程中必须根据蜡模质量分析结果,适量增加或减少硬脂酸量,冬季的酸值取下限,夏季的酸值取上限。

2操作程序2.1 启动设备,检查运转是否正常,是否漏水、漏气、漏蜡,有问题应及时排除。

检查保温缸水温是否符合工艺要求。

2.2 按蜡料配比把石蜡、硬脂酸和回收蜡分别称好,加入化蜡槽内,加热至全熔状态,其温度不得超过90℃。

2.3 把蜡液送到蜡膏搅拌机盛蜡槽内。

2.4 将搅蜡缸内加入三分之二的蜡片,启动搅拌机进行搅蜡直至呈糊状蜡料为止。

3注意事项3.1 稀蜡需用100目筛过滤,去掉杂质后方能使用。

3.2 不允许有影响质量的空气和水分混入蜡膏中。

3.3 化蜡槽和盛蜡槽每月清理两次。

3.4 蜡膏保温缸、搅蜡缸属于压力容器,应定期检查有关紧固件及密封机构的使用情况,发现问题应及时处理,正常工作压力严禁超过0.50MPa。

4检查项目每班必须测量蜡液温度和保温水温度3-4次,控制在工艺要求范围内并做好原始记录。

蜡模制造1 工艺要求1.1 室温:16-28℃(最高不超过30℃)。

1.2 蜡膏压注温度:45~48℃,压力:0.3~0.5 MPa,保压时间:3~10秒。

1.3 压蜡冷却水温,14~24℃,冷却时间:20~100秒。

1.4蜡模冷却水温,14~24℃,冷却时间:10~60min。

1.5蜡模清洗液温度,20~28℃,清洗液中加入0.01% JFC。

1.6 脱模剂:ZF201.1.7蜡模表面光洁度,形状完整,轮廓清洗,尺寸合格,不允许有缩陷,凸包裂纹等缺陷。

精密铸造生产技术和控制要点

料配制1.将石蜡和硬脂酸各称重10kg(各占50%)后,加入到配蜡池中,加热至完全熔化状态。

2.将蜡块或干净蜡屑置于搅蜡机中,再加入熔化的新蜡液,搅拌30分钟左右至糊状,控制搅蜡缸温度在48±2℃范围内,然后保温待用。

合格的糊状蜡加入新蜡液工序一-2射 蜡 工 序:1. 将检验合格的模具,清扫型腔,擦净分型面残蜡,酌情涂一层变压器油,然后合模并锁紧碟母。

注意事项:按顺序拆装模具,轻拿轻放;2.工艺参数要求:室内温度:5℃~30℃;蜡的温度要求:48℃±2℃; 保压时间:3~10 s 左右; 压射压力:~ MPa ;2.射蜡:将模具放在平台上,射蜡嘴与模具射蜡口对正,射蜡、等保压时间达到要求时,将模具打开,取出蜡件,将两个拉筋装配到对应位置,两侧捏紧后放在水冷却,然后放在平台上加定型块冷却。

射蜡起模装拉筋序二-2修 型 工 序:1.蜡件表面要求:a) 不得有裂缝、表面气泡和收缩凹陷。

表面不得有缺肉或夹杂物。

b) 轮廓清晰,不得有锯齿形缺陷。

c) 蜡模修完,刷去蜡膜表面蜡屑,填好内控流转单后,整齐码放于待检区。

2. 修飞边毛刺:3.将拉筋处小孔修补平,缝隙处必须用稀蜡焊牢固:蜡 件 检 验检验员要根据要求进行100%检验;检验完的蜡模码放整齐,做好标识待组合。

不准有超出技术要求的变形。

组 焊 工 序1.将专用浇口棒准备好,将蜡件焊在浇口棒上,同时将流痕修平,如下图所示:2.组焊要求:组焊时不得烫伤蜡模,粘结处不得有缝隙。

组焊表面平滑,有开口处用蜡滴填平。

组焊完将模组清扫干净,去掉蜡滴和蜡屑,经自检无误后,整齐放在模组架上。

涂料配制1.涂料配制: 涂料的配制比例: (见下表)类材料(%)粘度(秒)水玻璃石英粉煤矸粉配制时使用42 58 26—32 30—45 55 12—18 13—54 46 40—50 45—2.根据涂料的配制比例,先加入水玻璃,(面层涂料需加入洗涤剂或表面活性剂),并打开搅拌机,再分批加入粉状材料。

水玻璃工艺制壳

水玻璃工艺涂料配置精密铸造2009-09-18 09:23:28 阅读43 评论0 字号:大中小涂料配置1工艺要求1.1工艺材料主要技术参数1.1.1水玻璃指标名称硬化剂种类模数/(M)表面层密度/(g/cm3)加固层密度/(g/cm3)结晶氯化铝 3.2~3.6 1.26~1.28 1.28~1.30氯化铵 3.1~3.4 1.28~1.30 1.30~1.321.1.2石英粉(用于表面涂料)SiO2(%)Fe2O3(%) 含水量(%) 粒度>98.0 ≤0.1≤0.3270#1.1.3高铝合成粉(用于加固层涂料)Al2O3(%) SiO2(%) Fe2O3(%) 含水量(%) 胶质价(%) 粒度65~75 20~30 ≤2.5≤0.318~22 200#1.1.4铝矾土粉(用于加固层涂料)Al2O3(%) Fe2O3(%) 含水量(%) 粒度>80.0 ≤1.5≤0.3200#1.1.5煤矸石粉(用于加固层涂料)Si2O3(%) SiO2(%) Fe2O3(%) 含水量(%) 粒度40-46 49-55 ≤1.2≤0.3200#涂料配置1工艺要求1.1工艺材料主要技术参数1.1.1水玻璃3注意事项3.1若在表面层与加固层之间增加过渡层,其涂料粘度应在表面层的基础降低5~10s。

3.2涂料配比作为一次性配料的工艺要求,最终按室温调整到工艺规定的粘度。

4检查项目4.1水玻璃、耐火粉料按进货批次进行检验,检验结果应符合2.1和有关材料标准要求。

4.2涂料粘度采用体积100ml,流出孔φ6±0.02mm的标准流杯,每班测定1~2次,测定结果应符合2.3的规定。

4.3期采用不锈钢涂片或玻璃片测定涂料的覆盖性(涂料厚度及均匀性),要求达到涂料无堆积、涂层均匀。

4.4水玻璃模数、涂料的粘度和覆盖性的测定方法,按JB4007——85《熔模铸造涂料试验方法》的规定进行。

水玻璃铸造工艺

水玻璃铸造工艺守则1蜡料制备1. 工艺要求:1.1 蜡液温度:70-90℃,严禁超过90℃。

1.2 稀蜡温度:65-80℃。

1.3 蜡膏保温缸水温:48-50℃。

1.4 蜡膏应搅拌均匀呈糊状,温度控制在45-48℃,其中不允许有颗粒状蜡料。

1.5.1 正常生产采用3、4两种配方,配方5用于压制浇口棒。

1.5.2 在生产过程中必须根据蜡模质量分析结果,适量增加或减少硬脂酸量,冬季的酸值取下限,夏季的酸值取上限。

2 操作程序2.1 启动设备,检查运转是否正常,是否漏水、漏气、漏蜡,有问题应及时排除。

检查保温缸水温是否符合工艺要求。

2.2 按蜡料配比把石蜡、硬脂酸和回收蜡分别称好,加入化蜡槽内,加热至全熔状态,其温度不得超过90℃。

2.3 把蜡液送到蜡膏搅拌机盛蜡槽内。

2.4 将搅蜡缸内加入三分之二的蜡片,启动搅拌机进行搅蜡直至呈糊状蜡料为止。

3 注意事项3.1 稀蜡需用100目筛过滤,去掉杂质后方能使用。

3.2 不允许有影响质量的空气和水分混入蜡膏中。

3.3 化蜡槽和盛蜡槽每月清理两次。

3.4 蜡膏保温缸、搅蜡缸属于压力容器,应定期检查有关紧固件及密封机构的使用情况,发现问题应及时处理,正常工作压力严禁超过0.50MPa。

4 检查项目每班必须测量蜡液温度和保温水温度3-4次,控制在工艺要求范围内并做好原始记录。

蜡模制造1 工艺要求1.1 室温:16-28℃(最高不超过30℃)。

1.2 蜡膏压注温度:45~48℃,压力:0.3~0.5 MPa,保压时间:3~10秒。

1.3 压蜡冷却水温,14~24℃,冷却时间:20~100秒。

1.4蜡模冷却水温,14~24℃,冷却时间:10~60min。

1.5蜡模清洗液温度,20~28℃,清洗液中加入0.01% JFC。

1.6 脱模剂:ZF201.1.7蜡模表面光洁度,形状完整,轮廓清洗,尺寸合格,不允许有缩陷,凸包裂纹等缺陷。

2 操作程序2.1 手工制模2.1.1检查压型的分型面、型腔、脱模机构、定位销、紧固件应完整清洁。

精密铸造工艺规程

精密铸造工艺规程编制:审核:批准:日期:1 / 23文件目录2 / 23蜡型工艺规程一、工艺参数1.蜡料的配置(﹪)2.蜡料使用的温度3.压缩空气工作压力0.25—0.4 MPa4.搅料用碎蜡块加入量占蜡液的30%(碎蜡块30%蜡液70%)5.新蜡与硬脂酸的比例1∶16.作业环境温度0-30℃3 / 231.按配比称料、加温熔化。

2.在蜡液中加碎蜡块,搅拌成糊状(碎蜡块只许一次加成)。

3.装料调整好水温、压蜡。

4.冷凝、折模、蜡模水冷。

5.清理型腔、涂分型剂。

6.合型锁紧、重复压蜡。

7.修刮飞边、毛刺、修补缺陷。

8.用洗涤剂洗涤油迹,并用清水清洗一遍。

9.擦干水迹,分类入库。

4 / 23浇口棒蜡模工艺规程1.清擦模具,涂分型剂。

2.自由浇注蜡液。

3.将木棒擦入半凝固蜡液中,木棒擦入深度距离底部不能少于5-10㎜。

4.冷却取出,清擦合模。

5.修刮飞边毛刺,修补少量缺陷的蜡模。

5 / 23蜡模组焊工艺规程一、工艺参数二、操作规程1.将合格的蜡模依次焊上。

2.修刮蜡豆,插入车上。

3.组焊后应吹净蜡屑。

6 / 23制壳工艺规程一、配涂料用水玻璃的技术要求二、涂料配比7 / 23四、制壳工艺规范参数(比重氯化镁1.24-1.28,PH值5.5-5.6)五、操作规程1.按照工艺参数,配制好各种生产用料;2.每班检查涂料粘度、氯化镁浓度、氯化铵浓度;3.涂挂表面层涂料撒砂硬化干燥2遍;4.涂挂过度层涂料撒砂硬化干燥1遍;5.涂挂加强层涂料撒砂硬化干燥4-9遍;6.其余各层可直接硬化;7.铸件重量大于20kg,加强层不少于7.5层;8 / 239.若需铁丝加固,需在第3层硬化后,采用18#铁丝;10.铸件重量小于0.05kg,表面层2遍,加强层3遍;11.粘度计采用容量100ml,出口径φ6mm,蒸馏水标准4±0.5秒。

脱蜡工艺规程一、工艺参数1、脱蜡水氯化铵浓度4-8%。

2、水温大于95摄氏度。

3、热水脱蜡时间小于1小时,随着铸件重量的增加,可适当延长时间。

水玻璃精密铸造低温蜡工艺流程图

⽔玻璃精密铸造低温蜡⼯艺流程图⽔玻璃精密铸造低温蜡⼯艺流程图

⼀、模具图纸或样件模具

⼆、蜡型⽯蜡+硬脂酸保温组树模组清洗

熔化蜡⽔蜡膏搅拌

补充新蜡

蜡处理

三、制壳封浆⼲燥、硬化涂制⾯层

信息反馈③晾⼲、硬化四、浇注孕育、球化

浇注沾⽔急冷冷却凝固振动脱壳熔炼埋砂

光谱分析钢料抛丸清理回炉料

五、清理废品废品

2013年10⽉23⽇

编制:王佳平

磨削內浇⼝

终检⼊库

喷涂油漆

信息反馈⑥信息反馈⑤

信息反馈⑦⼊库复检磷化处理七、⼊库发货信息反馈⑧发货⼊库包装

机械加⼯六、后序加⼯。

水玻璃精密铸造

水玻璃精密铸造蜡料制备1.工艺要求:1.1 蜡液温度:70-90℃,严禁超过90℃。

1.2 稀蜡温度:65-80℃。

1.3 蜡膏保温缸水温:48-50℃。

1.4 蜡膏应搅拌均匀呈糊状,温度控制在45-48℃,其中不允许有颗粒状蜡料。

1.5 蜡料配方1.5.2 在生产过程中必须根据蜡模质量分析结果,适量增加或减少硬脂酸量,冬季的酸值取下限,夏季的酸值取上限。

2操作程序2.1 启动设备,检查运转是否正常,是否漏水、漏气、漏蜡,有问题应及时排除。

检查保温缸水温是否符合工艺要求。

2.2 按蜡料配比把石蜡、硬脂酸和回收蜡分别称好,加入化蜡槽内,加热至全熔状态,其温度不得超过90℃。

2.3 把蜡液送到蜡膏搅拌机盛蜡槽内。

2.4 将搅蜡缸内加入三分之二的蜡片,启动搅拌机进行搅蜡直至呈糊状蜡料为止。

3注意事项3.1 稀蜡需用100目筛过滤,去掉杂质后方能使用。

3.2 不允许有影响质量的空气和水分混入蜡膏中。

3.3 化蜡槽和盛蜡槽每月清理两次。

3.4 蜡膏保温缸、搅蜡缸属于压力容器,应定期检查有关紧固件及密封机构的使用情况,发现问题应及时处理,正常工作压力严禁超过0.50MPa。

4检查项目每班必须测量蜡液温度和保温水温度3-4次,控制在工艺要求范围内并做好原始记录。

蜡模制造1 工艺要求1.1 室温:16-28℃(最高不超过30℃)。

1.2 蜡膏压注温度:45~48℃,压力:0.3~0.5 MPa,保压时间:3~10秒。

1.3 压蜡冷却水温,14~24℃,冷却时间:20~100秒。

1.4蜡模冷却水温,14~24℃,冷却时间:10~60min。

1.5蜡模清洗液温度,20~28℃,清洗液中加入0.01% JFC。

1.6 脱模剂:ZF201.1.7蜡模表面光洁度,形状完整,轮廓清洗,尺寸合格,不允许有缩陷,凸包裂纹等缺陷。

2操作程序2.1 手工制模2.1.1检查压型的分型面、型腔、脱模机构、定位销、紧固件应完整清洁。

涂擦分型剂,装配并紧固压型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水玻璃氯化铵法精密铸造工艺规程

1.目的为了便于操作者熟悉和掌握水玻璃法精密铸造的工艺特点、技术特性,更好的在生产中

加以应用,生产出优质的产品,特制定本规程。

2.适用范围本工艺规程适用于从蜡模配制到模壳浇注的全过程。

3.职责

3.1 技术部是本规程的制定和归口部门。

3.2 各工序工作人员均应按此规程进行操作。

4.工艺规程

4.1 制作蜡模

4.1.1 压制蜡模的模具应符合产品的图纸要求,经检验合格后使用。

4.1.2 蜡料应按石蜡:硬脂酸1:1进行配料,融化后加蜡屑机械搅拌成糊状,加入压蜡机内往

模具中注蜡。

4.1.3 蜡型要在模具中保压冷却才可取模,并及时对变形蜡模进行校正,放入冷水冷却,待完

全冷却后方可进行取出毛刺、修整等工作。

4.1.4 修整好的蜡模经检验合格后,清洗表面油脂,方可与浇冒口组焊。

4.1.5 组焊好的模组,需将内外面的蜡屑清除干净后送涂挂制壳。

4.2 制壳

4.2.1 选料面层料浆用320目锆英粉,加固层料浆用200目以上的高铝粉或焦宝石粉和石英粉,粘结剂用模数3.1~3.4,密度为1.30~1.40的40#水玻璃。

4.2.2 选砂面层用80~100目的棕刚玉,二层用40~70目的石英砂,三层用20~40目的石英砂,

四层以后选用10~20目的石英砂。

4.2.3 料浆的配制面层与二层:将水玻璃加水稀释到密度为1.28~1.30,然后加锆英粉,其比例

为1:1.1~1.2(要注意根据气温变化调节比例),进行机械搅拌,再加入清洗剂0.05%,消泡剂0.05%,继续搅拌,时间不少于6小时,静置4小时熟化,再搅拌均匀方可使用。

三层过渡层

用密度为1.30~1.32的水玻璃加高铝粉和石英粉,比例为1:0.5:0.5。

加固层同三层,比例略为

调厚一点。

4.2.4 料浆的粘度测定用100Ml的流量杯来测定,面层、二层及三层为28~35秒,加固层为

45~50秒。

4.2.5 挂浆将检验合格后的模组浸入搅拌均匀的料浆中,上下移动两次,然后提出,用毛刷将

字和死角处的气泡刺破并刷浆,把多余的料浆刷掉,整个模组要求挂浆均匀,无遗漏,五堆积,然后即可挂砂,整个挂浆过程时间不可过长,以免表面自然硬化,而无法挂砂。

4.2.6 撒砂撒砂的动作要快,避免料浆滴落堆积,撒砂要均匀无空白,撒完砂的模组应放在通

风处自然干燥再投入氯化铵溶液中硬化,从三层以后就可不必自然风干硬化直接投入氯化铵溶液中硬化。

4.2.7 硬化面层硬化15分钟,二三层硬化15~20分钟,加固层40~60分钟

4.2.8 风干根据实际情况酌情操作,控制“不湿不白”为原则。

4.2.9 模组在硬化时,应注意放气、翻身,保证模组的每一部分都硬化充分。

4.2.10 硬化剂的配制选用纯度95%以上的工业氯化铵加水配制,氯化铵溶液的浓度为22~28%,PH值不大于7.5,温度要求在15~25℃,冬天尽量在10℃以上,当硬化剂溶液使用时间较长,浓度有所降低时,要及时补充氯化铵以增加浓度,PH值大于7.5时,要加入浓盐酸进行调整。

4.3 脱蜡

4.3.1 涂刮好的模组,在停放三到四小时后即可进行脱蜡。

4.3.2 将模组浇口处的杂物清除干净后装入脱蜡框内,待脱蜡水温升至90℃,将框落入脱蜡釜中,注意脱蜡框要离开槽底部100mm左右,随即将气阀关小,水温保持在90~95℃,以免水

的沸腾翻滚,将杂物带入型腔,为了在脱蜡过程中对型壳补充硬化,须在水中加入适量的氯化铵。

4.3.3 待到型壳浇口处不再向上浮蜡时,将脱蜡框升离水面,手工将型腔内的水快速倒出,然

后将型壳倒置放置在干净地面。

4.4 焙烧

4.4.1 脱净蜡的模壳应放置干燥4~6小时,方可入窑焙烧。

4.4.2 模壳焙烧时,浇口向下,先低温烘烤,然后升温焙烧,温度应控制在800~850℃,保温

1~2小时,随炉冷到500℃以下即可出窑等待浇注,模壳在400℃时强度最大,浇注时要注意观

察控制。

4.4.3 模壳在搬运过程中,浇口向下,避免沙粒或其它异物落入型腔,造成夹砂等缺陷。

最古早的也是最傳統的鑄造法為濕砂模鑄造法(GREEN SAND CASTING),也就是常聽人提的(翻砂),

造模所用的砂為砂水黏土填加劑混練而成,以中板模為模型,人力(地模,F1-F4)或自動造模機(DISA,新東)造型,優點為模具便宜,可大量生產,適用大多數金屬,價廉,缺點為尺寸精度差,鑄造表面粗糙

度差.

LOST WAX(脫臘法),歷史也很悠久,為傳統之精密鑄造法,是將所欲成品製成臘模後,反覆沾漿,再

將臘以熱溶出,形成模穴之鑄造法,優點為尺寸精度高,鑄造表面光滑,無分模限制(設計自由度高),

缺點為無法生產大型鑄件,且生產成本高,單價昂貴!

水玻璃(CO2),為大型鑄件生產方式,最常用於鑄鋼鑄鐵,是將砂以水玻璃混合後,通入CO2使其硬化,為早期大型鑄件之生產方式,然其鑄造表面差,鑄後清箱困難,砂回收率低,亦有氣孔與砂孔缺陷,現已漸被樹脂砂模(如夫喃,亞士蘭樹脂)所取代.

(DIE CASTING)壓鑄法,以鋼鐵材料製造模具,用於銅,鋁,鋅等較低溫合金,以加壓方式將金屬液壓入模穴中,優點為,精度高,鑄造表面佳,缺點為模具費用高,易有氣孔缺陷(對品質有極大不良之影響).

LOST FOAM 消失模,一般台灣之消失模為FULL MOLD,即以大塊寶麗龍切割成所要形狀,埋入樹脂砂模中成形,適用於大型鑄件,模具費低,鑄造表面差,另有以鋁合金模具射出之EPS或EPMMA,經塗型後,埋入乾砂中,澆鑄中施以真空,具有與脫臘相似之品質,且鑄造成本較低,售價與重力鑄造相仿,然台灣現僅有一家生廠產商.

Investment casting, also called lost-wax casting, is one of the oldest known metal forming techniques.

種類澆鑄熔液品質

1.翻砂(濕砂模) ~鐵銅鋁等 ~低,鑄造缺陷繁多

2.重力鑄造(金屬模) ~鋁合金等 ~高,容易有氣、縮孔缺陷

3.精密鑄造(脫臘鑄造)~適用金屬廣泛~高,相對成本較高

4.高壓鑄造(壓鑄) ~輕合金 ~高,容易有氣孔缺陷

5.消失模法(聚苯乙烯)~適用金屬廣泛~中等,容易變形扭曲

6.自硬性砂模(葫喃) ~鐵銅鋁等 ~低,適合大型鑄鐵件

7.氣硬性砂模(CO2) ~適用金屬廣泛~中等,不利自動造模

8.樹脂殼模法 ~適用金屬廣泛~高,相對成本較高

硅溶胶silica solution

水玻璃sodium silicate。