新版GMP颗粒自动包装机

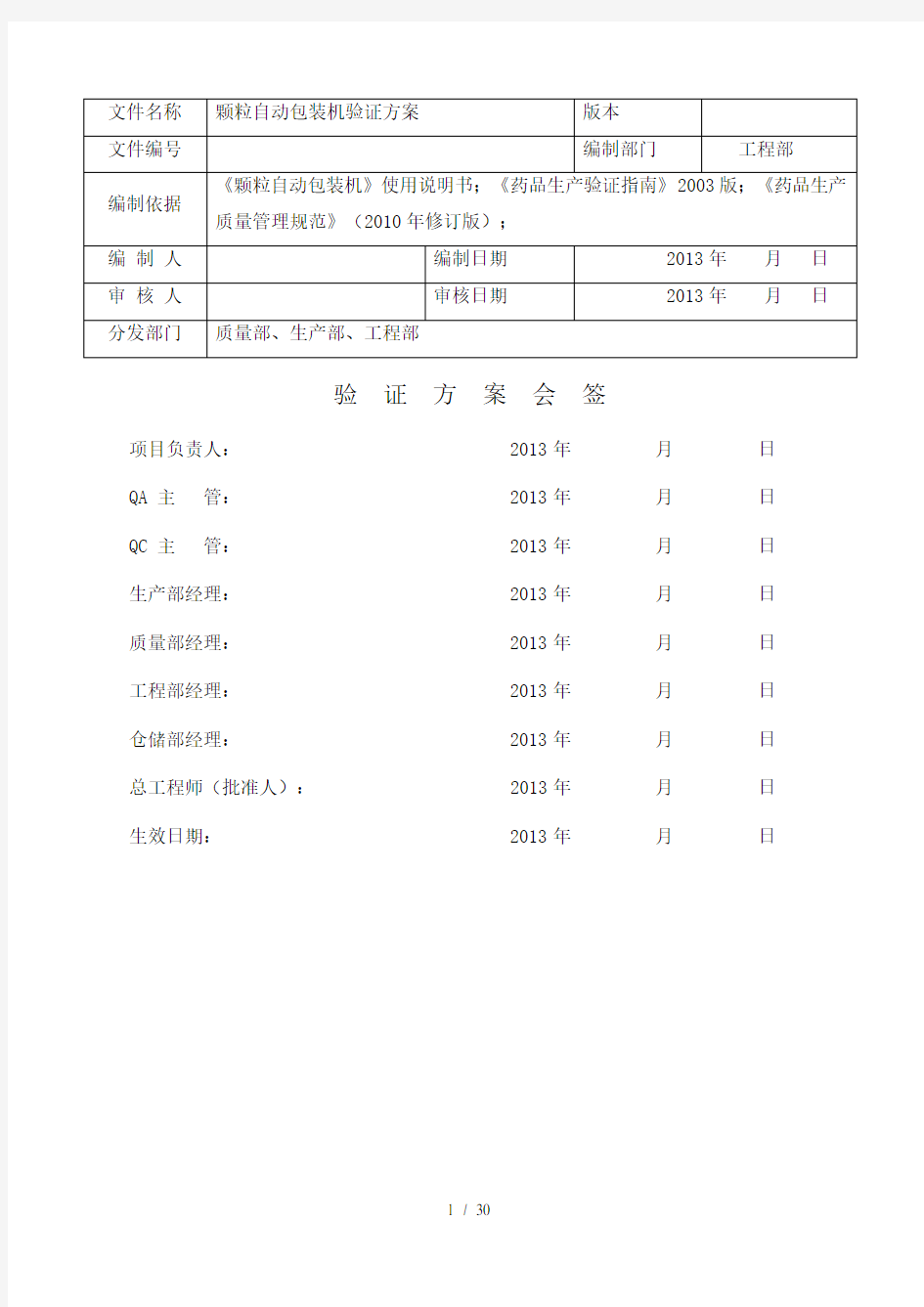

验证方案会签

项目负责人: 2013年月日QA 主管: 2013年月日QC 主管: 2013年月日生产部经理: 2013年月日质量部经理: 2013年月日工程部经理: 2013年月日仓储部经理: 2013年月日总工程师(批准人): 2013年月日生效日期: 2013年月日

目录1 引言

2人员培训确认

3概述

4 验证的目的

5 验证所需文件

6 验证范围

7 验证项目和时间安排

8 风险评估

9 设计确认

10 供应商审计和评估

11 安装确认IQ

12 运行确认

13 性能确认

14 结果与评价

15 验证周期

16 设备使用阶段

17设备报废阶段

1 引言

1.1 验证小组:

1.2 验证小组职责

1.2.1负责验证方案的审批;

1.2.2负责验证的协调工作,以保证验证方案规定项目顺利实施;

1.2.3负责验证数据及结果的审核;

1.2.4负责验证报告的审批;

1.2.5负责发放验证证书;

1.2.6负责验证周期的确认;

1.2.7验证小组组长负责组织方案起草、方案实施全过程的组织和验证报告;

1.2.8验证小组组员分别负责方案实施验证部分具体工作。

1.3工程部

1.3.1负责颗粒自动包装机的调试,并做好相应记录;

1.3.2负责提供颗粒自动包装机的档案、资料交档案室;

1.3.3负责仪器仪表的校正;

1.3.4负责拟定验证周期;

1.3.5负责收集各项验证、试验记录,并对数据进行分析、评估,起草验证报告,报验证小组;

1.3.6确保验证设备的完好运行,为验证过程中提供有关的技术服务;

1.3.7负责颗粒自动包装机的维护保养。

1.3.8负责设备的统筹管理,包括设备的配置、验收、建档、检修和报废等。

1.4 质量部

1.4.1 负责对生产部提供的参数要求进行确认;

1.4.2 各种检验的准备,取样及样品的测试工作;

1.4.3 负责根据检验结果,出具检验报告单;

1.4.4负责组织验证方案、验证报告、验证结果的会审会签;

1.4.5负责对验证全过程实施监控。负责验证的协调工作,以保证本验证方案规定项目的顺利实施;

1.4.6负责建立验证档案,及时将批准实施的验证资料收存归档;

1.4.7负责验证过程的取样、检验、测试及结果报告。

1.5 生产部

1.5.1 负责提供与颗粒自动包装机有关的主要参数;

1.5.2 负责指定颗粒自动包装机的管理人员及操作人员;

1.5.3 负责验证中各种试验材料的准备工作,并派人参加验证工作对机器的操作和清洁维护保养工作;

1.5.4组织实施验证方案,参加会签验证方案、验证报告,收集记录验证资料、数据。

1.6 仓储部:负责提供物料支持。

1.7人事部

1.7.1负责组织验证人员的相关培训。

1.7.2负责培训的考试及档案归档。

2人员培训确认

认可标准:检查并确认本验证涉及人员是否经过培训,考试合格,且持有上岗证。

3概述

DXDK80C-H型颗粒自动包装机是我公司固体车间的关键设备,主要用于颗粒剂的袋分装,具有装量稳定、热封效果好、产品包装外观平整、无毛边等优点。该机器采用CPU集中控制机器的各功能状态,设有人机对话界面;智能型温控仪双路控制横、纵封体温度;在额定范围内无级调整包装速度。定位张口停机;智能光电定位,亮动、暗动任意转换,抗干扰强,连续三袋光标异常即停机报警;采用容积法计量,制袋精度高,操作维护方便。

设备名称:颗粒自动包装机设备型号:DXDK80C-H型

设备编号:出厂日期: 2009年11月

生产厂家:北京大松惠基包装机械有限公司使用部门:固体制剂车间

主要技术参数

4 验证的目的

对颗粒自动包装机进行设计、安装、运行、性能的验证,以证实符合用户需求标准(URS)的要求,符合药品生产对设备的要求。确认在规定的SOP操作,设备能稳定运行且各项指标均能达到设计要求,以证明该设备不仅能满足生产需要,而且符合工艺标准要求

5 验证所需文件

6 验证范围

本验证方案适用于DXDK80C-H型颗粒自动包装机的验证。

7 验证项目和时间安排

计划于2013年- 月进行颗粒自动包装机设备验证,内容严格按照本验证方案,检查颗粒自动包装机其设计确认、安装确认、运行确认、性能确认达到规定的标准要求。

验证时间:

设计确认:从 2013年月日至2013年月日

安装确认:从 2013年月日至2013年月日

运行确认:从2013年月日至2013年月日

性能确认:从 2013年月日至2013年月日

起草报告:从 2013年月日至2013年月日

8 风险评估

8.1目的:降低和控制槽形混合机验证过程中潜在质量风险,保证最终产品质量。

8.2风险因素标准的评定

8.2.1风险评估方法:遵循FMEA技术(失效模式效果分析)。

8.2.2失败模式效果分析(FMEA)由三个因素组成:风险的严重性(S)、风险发生的可能性(P)、风险的可测性(D)。

8.3.2.2.1严重性(S):主要针对可能危害产品质量数据完整性的影响。严重程度分为四个等级:

8.2.2.2可能性(P):测定风险产生的可能性,为建立统一基线,建立以下等级:

8.2.3可测性(D):在潜在风险造成危害前,检测发现的可能性,定义如下:

8.3风险级别评判标准

8.3.1风险优先系数(RPN)计算公式

RPN=SPD=严重性(S)×可能性(P)×可测性(D)

8.3.2风险评价标准

风险评估与控制表

8 / 30