白车身模态作业指导书(修改)(DOC)

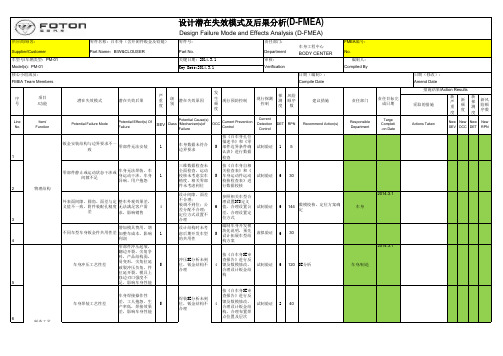

DFMEA--白车身

新 严 重 度

新 频 度

新 探 测 度

新风 险顺 序数

Actions Taken

New New New New SEV OCC DET RPN

制造工艺 7

车身涂装工艺性差

车身电泳底漆厚度 不均匀、部分区域 未充分覆盖底漆、 5 车身锈蚀、影响整 车寿命

按《白车身SE审

涂装SE分析未到 位,钣金结构不 合理

查报告》进行反

4

馈及数模修改, 合理设计钣金结

试制验证

2

构,保证涂装效

40

果

按《白车身SE审

总装件无法安装;

查报告》进行反

车身总装操作性

总装SE分析未到

馈及数模修改,

车身总装工艺性差

差,工人抱怨、生 5

位

未分 4 合理设计钣金结 试制验证 2 40

产率低;零部件维

析可维修性

构,合理考虑安

修操作性差

装操作空间,进

5

块化说明,预先 设计拓展车型结

虚拟验证

6

构方案

30

冲压SE分析未到 位,钣金结构不 合理

按《白车身SE审 查报告》进行反 4 馈及数模修改, 试制验证 6 合理设计钣金结 构

120 SE分析

车身焊装工艺性差

车身焊接操作性

差,工人抱怨、生 产率低,焊接效果

5

差,影响车身性能

按《白车身SE审

焊装SE分析未到 位,钣金结构不 合理

压要求

能销售

10

材料选择不对或 结构不合理

按法规要求指标 4 指标进行设计, 试制验证 6

240

按法规要求设计,进行 CAE分析确认

车身/性能 2014.3.1

白车身模态分析流程、建模指导书及标准

Deviation form basic shaped elements, i.e. taper

Curvature and singularity tests for quadratic elements Color-coding based on node or element ID numbers

Gap

NonCongruen

t Surface boundarie

s

➢ Reduce cost ➢ Increase productivity ➢ Build quality finite element models with minimal user

interaction

Company Confidential

Simplify Merge Faces Merge 16 pseudo faces into 1 face

Company Confidential

User Scenario 1

➢Additional manual mesh simplification

1 face

Company Confidential

Company Confidential

CAE模型的建立

➢根据计算机的能力和要求的精度确定合 适的网格大小,划分网格。如果机器的 能力和时间允许,可以将单元尺寸划分 的小一些(但不能太小),如可以按照 碰撞的计算要求进行划分,这样同一个 模型既能够计算模态分析,有可以模拟 碰撞.

Company Confidential

修改设计

Company Confidential

几何模型修正

➢ 在建立几何模型的过程中,有可能发生 几何特征缺失或者产生一些不必要的小 碎面,这些几何错误都需要进行清理, 否则会影响有限元模型的质量、计算的 精度和速度,具体的方法是进行缝合、 修补或合并。可以将N个面合并成一个 面(此种方法只限对模型质量要求不高 的情况),但关键的特征线应该保留, 如拐角、和孔等。

白车身报交检验工作指导书

白车身报交检验工作指导书FTG.××××××××发布日期:xxxx年月日实施日期xxxx年月日第0页共8页管理文件基本信息及修订记录填写说明:1、本表应控制在一页以内,必要时,可使用附件说明前后变化,详见附件1.2;2、修订内容应明确体现:1)修订项目、内容的前后对比2)新增、删除的内容,并注明原因3)附件、附录等修改的内容。

1.目的规定xxx乘用车白车身报交检验流程及一次报交合格率的统计原则,以确保白车身质量。

2.适用范围适用于xxx乘用车白车身报交检验。

3.术语与定义无4.引用文件无。

5.职能职责部门/角色职能职责质量中心质检科5.1.根据白车身检验规范及白车身报交岗位指导书对白车身实施100%检查。

5.1.1.检验白车身,在白车身报交检查记录表上记录车号,填写白车身存在的缺陷。

5.1.2.无法在线返工的缺陷在白车身报交检查记录表的备注栏里记录缺陷,并注明下线返修,在返工后必须重新进行检查。

5.1.3.车身报交检查记录表的记录方法:5.1.3.1.白车身报交检查记录表上必须注明日期,零部件缺陷及部位,并按要求填写其他项目,记录必须正确、字迹清楚。

5.1.3.2.需要抛光机返工的缺陷用“”标记,需要用锉刀返工的缺陷用“X”标记,需要用铆钉枪返工的缺陷用“△”标记,需要下线返工的白车身在下线返工栏中注明缺陷名称。

5.1.3.3.影响报交的缺陷主要指白车身1区、2区的瘪塘/凸点,及明显的四门或前后盖峰缝隙不均及面差等B类缺陷。

5.2.一次报交合格率的统计。

5.2.1.报交检验员在每班工作结束后将白车身检验记录表交统计员处,统计员很据白车身检查记录表情况做白车身报交统计表。

5.2.2.不合格车身判别原则:5.2.2.1.如有严重缺陷的(错装、漏装、漏焊、脱焊、可视表面存在A类缺陷、缝隙及平整度严重超差、销钉断裂等)作为一次报交不合格车。

白车身模态作业指导书(修改)

文件编号: YJY·P ·0020·A1-2004文件名称:白车身模态分析作业指导书编制:日期:审核:日期:批准:日期:发布日期:年月日实施日期:年月日前言为使本公司白车身模态分析规范化,参考国内外白车身模态分析的技术,结合本公司已经开发车型的经验,编制本分析作业指导书。

意在对本公司分析人员在做白车身模态分析的过程中起指导作用,让不熟悉或者不太熟悉该分析的员工有所依据,提高工作效率和精度。

本作业指导书将在本公司所有白车身模态分析中贯彻,并将在实践中进一步提高完善。

内容包括:前处理模型;分析软件的使用;工程载荷及求解的设置;分析结果后处理和评价标准等。

本标准于2004年9月起实施。

本标准由上海同济同捷科技股份有限公司技术总监室提出。

本标准由上海同济同捷科技股份有限公司技术总监室负责归口管理。

本标准主要起草人:谢颖、邓文彬白车身模态分析流程1、适用范围任何车型的白车身。

2、分析的目标及意义本分析旨在分析白车身的振动固有频率和振型,得到的数据可为车身结构设计和振动噪声分析提供参考。

3、前处理建模3.1白车身模型(只包括焊接总成,不包括门、玻璃、内饰等螺栓紧固件),焊点用RBE2(6个自由度)模拟,焊点布置应符合实际情况,边界条件为自由。

3.2 网格大小和注意事项如下。

3.2.1 建模标准(所有项均在HYPERMESH中检测)表1在网格划分之前,一定要充分考虑该零件与其它零部件之间的连接关系。

3.2.2 在hypermesh中注意事项:3.2.2.1 单元网格总体要求:连续、均匀、美观,过渡平缓。

3.2.2.2 对于倒角,倒角两端点距离小于5mm时可删去(命令:geom\distance)。

当倒角两端点距离大于5mm时,测一下倒角的弧长(命令:geom\length),如弧长小于10mm时划分一个单元,大于10mm,划分两排单元,如难以满足单元长度要求,可将倒角的一边toggle掉。

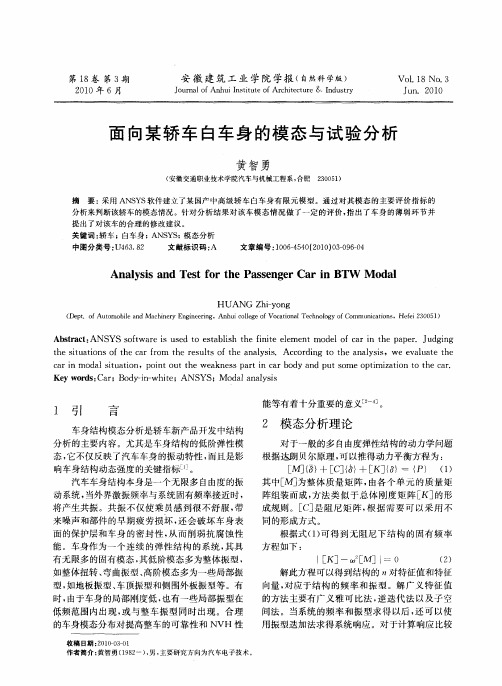

面向某轿车白车身的模态与试验分析

Ke r s Ca ;B d -n wh t ;A NS ywo d : r o y i- i e YS;M o a n lss d la ay i

l 引

言

能等有着 十分重要 的意义

。

车身结 构模 态分 析是轿 车新产 品开发 中结 构 分析 的主要 内容 。尤其 是车 身结构 的低 阶弹性模 态, 它不仅 反映 了汽车 车身 的振动特 性 , 且是影 而 响 车身结构 动态 强度 的关键 指标u 。 ]

Ab ta t ANS o t r s u e o e tb ih t e f i lme tmo e fc ri h a e.J d i g sr c : YS s fwa e i s d t sa l h i t ee n d lo a n t e p p r gn s ne u

的车身模 态分 布对提 高整 车 的可 靠性 和 NVH 性

收 稿 日期 :0 00— 1 2 1—30

I K] [ 一 。M]I 0 [ 一 () 2 解此 方程 可以得 到结构 的 ”对 特征值 和特 征 向量 , 对应 于结 构 的频 率 和振 型 。解 广义 特 征 值

的方法主要有广义雅可 比法 , 逆迭代法以及子空 间法 。当系统 的频 率 和振 型求 得 以后 , 可 以使 还 用振 型迭 加法求 得 系统 响应 。对 于计算 响应 比较

某皮卡白车身模态实验设计

某皮卡白车身模态实验设计白车身作为车辆的关键总成,其模态参数是影响驾驶舒适性的重要指标。

以某款皮卡车为对象,进行试验设计,以期获得白车身的200HZ以下模态的模态参数,皮卡白车身的动态振动特性,为白车身有限元计算模型的可靠性提供依据。

标签:白车身;模态实验;动态特性TB白车身作为车辆的关键总成,其模态参数是影响驾驶舒适性的重要指标。

汽车车型的发展和更新在很大程度上取决于车身结构设计,而车身的结构性能对整车环保、节能及舒适及安全性起着重要作用。

车身受激励后的动态特性是汽车车身结构设计过程中需要考虑的首要问题。

白车身模态试验可以直接对白车身进行全面测试与分析,获得结构的动态特性,并根据得出的车身模态参数,进行结构改进从而解决产品在使用过程中的振动、噪声、疲劳等实际问题。

目前,反映汽车车身动态特性的设计分析,仍然以实车身试验为主、计算机模拟分析为辅。

本文以某款皮卡车为对象,进行试验设计,以期获得白车身的200Hz以下模态的模态参数皮卡白车身的动态振动特性为白车身有限元计算模型的可靠性提供依据。

1实验测量和分析系统建立实验采用单点激振法进行白车身模态实验。

实验对象为某型型皮卡白车身,白车身包括了翼子板、保险杠和顶盖等关键部件。

实验测量分析系统由车身激振系统、振动响应采集系统、车身模态分析及数据处理系统三大部分组成。

其中:(1)激振系统产生与随机信号相符的振动,使车身获得一定的振动量。

它由振动信号发生器、功率放大器和激振器构成;(2)响应采集系统主要采集车身在激振系统作用下产生的响应。

包括力传感器、加速度传感器和信号采集系统;(3)车身模态分析及处理系统主要是模态分析软件由采集系统信号计算车身振动特性。

实验设备选择如表1所示,实验原理如图1所示。

2实验方案设计2.1实验方法以车辆前进方向的反方向为X轴的正方向,前进方向的右方位为Y轴正向,垂直向上为Z轴正向,建立车辆坐标系。

要求X﹑Y﹑Z坐标定义符合右手定则。

轿车白车身试验模态与计算模态相关性分析

见 图 9 图 1 。其 余 6阶模 态为 白车身 上 极小 钣 金 ~ 1

件 的局部模 态 . 工程应 用意 义较 小 . 在相 关性 分析 及 优化 中弃 用 。

表 2 白 车 身计 算 模 态 结 果

阶数 频 率 / Hz 1 2 . 58 振 型 描 述 第 1阶扭 转

23 模 态 参数 辨识 结果 . 模 态 参 数 辨 识 以传 递 函数 为基 础 .采 用 L MS T s L b中 P l a et a 0 i x模 态 参 数 识别 方 法 .选 取 频 带 y n 为 0 1 0H . ~ 2 z 白车身前 6阶模 态 辨识 结果 见表 1 本 文 只给 出图 4 图 6的 白车身 整体 模态 示 意 . 别 为 ~ 分 第 l阶扭转 、 2阶 扭转 和第 1 弯 曲模 态 。 第 阶

除 了前 6阶刚体 模态 . 得低频 处共 1 获 2阶 白车身弹

图 5 第 2阶 扭 转模 态 21 年 01 第 6 期

性 体模 态 .其 中 6阶整体模 态及 较 重要模 态计 算结

一 一

・

设计 ・ 计算 . 究 ・ 研

果 及各 阶模 态 振 型描 述 如 表 2所 列 . 3阶整 体 模 态

Co r l to udy o m pu i o la si g M o lo rBI r ea i n St fCo tng M da nd Te tn da fCa W

L e i W n,L n Jn Yo g e ,L u Jn y n i Me g, i n li i i g a g

高, 模态 振型 存在差 异

I 2. 2 1 d l 5 . l 1: 0 8 d 1 5 .

Ⅲ24578 ¨0

某SUV白车身模态分析及优化设计

某SUV白车身模态分析及优化设计文章介绍了某SUV车型的白车身模态分析,并针对计算结果对车身结构和布局进行优化,使整车刚度趋于合理。

优化结果显示:优化后结构、刚度更加合理,并且一阶扭转提高了4HZ,车身重量减少1.5KG。

标签:模态分析;结构优化;有限元分析前言现代汽车设计领域,有限元分析得到了广泛的运用。

车身作为汽车的关键总成,其力学特征对整车的动力学特征起关键作用。

车身模态分析则关系到整车刚度、常规震动和车身减重。

实践证明对白车身结构进行有限元分析可以提前发现、避免相关的设计缺陷,及时整改、优化设计。

从而缩短开发周期,节约试验费用。

文章通过对白车身的模态分析对设计进行结构优化,使得车身结构局部模态和整体刚度特征满足模态规划要求。

1 有限元模型有限元分析基本是利用一组离散化单元组集代替连续体机构进行分析,这种单元组集体称结构力学模型。

车身模型建立原则为能反映车身主要力学结构特征和边界约束条件,其次可考虑在保证正确性的基础上对模型进行适当的简化。

模型建立过程需考虑:模型的简化、网络划分、材料属性确定、单元选择及模型的连接与装配。

为此对模型建立进行了如下处理:1.1 模型建立采用了基准尺寸为10mm的QUASD4划分SHELL单元,局部采用了大于3mm的小尺寸划分,在非关键区域几何过度区少量采用了TRIA3单元。

TRIA3单元占总数的比率小于5%。

1.2 孔径6mm~10mm,用方孔代替;孔径大于10mm,保留孔,孔周围两圈偶数个单元,其他非重要小孔可忽略。

1.3 翻边至少要划分两排网格,圆角大于3mm可以保留,螺栓用RIGID或梁连接。

1.4 焊点采用CWELD/ACM单元,方向同连接壳单元法向量平行。

焊缝则采用CQUAD4和CTRIA3模拟,对不考察局部应力的情况下,有选择性采用节点重合,并保证网络的几何匹配。

根据车身提供的数字模型,最终白车身带玻璃有限元模型单元547,219,节点569,580个,见图1。

某皮卡白车身模态实验设计

工业与工程技 术

非金属矿物粉体加工技术现状和发展探讨

黄功旭 张 颖 康

( 苏 州 中材 非金 属Байду номын сангаас矿 工业 设 计 研 究 院 , 江苏 苏州 2 1 5 0 0 4 )

摘

要: 随着对环境保护意识的加强 , 环保新型材料 已经得到 比较广泛的应用。非金属矿 物粉体是现在 新型

材料的主要成分之一 , 现在很 多的工业建筑材料都采 用非金属矿 物粉体 , 其产 品的质量和使 用性 能很 好 , 成 品的 使 用价 值 得 到 大 大的提 高 , 对 于 现 在 工 业 建 设起 到 了很 大 的 作 用 。近 几 年 来 , 我 国对 于 非 金 属 矿 物 粉 体 的加 工 技 术有 了 自己的专项技术 , 已经能够规模性的 生产 , 未 来的非金属矿 物粉体 加工 已经成 为发展 的趋 势 , 成 为材料 市

图 2 白 车 身模 态 实 验 实 物 图

2 实 验 方 案 设 计

2 . 1 实 验 方 法 以 车辆 前进 方 向 的 反 方 向 为 X轴 的 正 方 向 , 前 进

实验采用单 点激振 多 点拾振 的方 法 , 即采用 激振 器 沿 Z轴方 向 ( 垂 向方 向) 激振 。 在 测 点 的 各 个 方 向 采 用 坐标传感器进行拾振 。实验通过移动传感器分 3 O 余批进行测量 , 每批采用 4个拾 振传感 器在 X、 Y、 Z三 个方 向分别拾振 。此方法可 以尽 可能减小传 感器 附加 质量对结果 的影响 , 提高测试精度 , 但繁琐增 加 了一 1 作

中图分类号 : T B 文献标识码 : A 文章编号 : 1 6 7 2 — 3 1 9 8 ( 2 0 1 5 ) 0 2 — 0 1 6 7 — 0 1

白车身模态分析流程、建模指导书及标准

Hex mesh

Tet mesh example:

Free edge display

Free edge display* after

before equivalencing equivalencing

Solid line indicates only one tet

网格划分Advanced Surface Mesher

➢ Benefits

➢ Drastically reduce analysis modeling time

➢ the same part can now be meshed in less than a minute ➢ originally, it would take at least 30 minutes

Company Confidential

User Scenario 1

➢Pseudo surface cleanup

➢Create congruent meshes (based on user defined tolerance)

➢ Select initial tri-mesh ➢ Set tolerance to .1

DISTORTION CHECK OF HEX ELEMENTS

Object: The Test Option

gives an

overview for the current group

Company Confidential

TYPICAL VERIFY FORM

Aspect

Company Confidential

Company Confidential

焊点的连接方式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

白车身模态作业指导书(修改)(DOC)文件编号:YJY • P • 0020 • A1-2004 文件名称:白车身模态分析作业指导书编制:日期:审核:日期:批准:日期:发布日期:年月日实施日期:年月日为使本公司白车身模态分析规范化,参考国内外白车身模态分析的技术,结合本公司已经开发车型的经验,编制本分析作业指导书。

意在对本公司分析人员在做白车身模态分析的过程中起指导作用,让不熟悉或者不太熟悉该分析的员工有所依据,提高工作效率和精度。

本作业指导书将在本公司所有白车身模态分析中贯彻,并将在实践中进一步提高完善。

内容包括:前处理模型;分析软件的使用;工程载荷及求解的设置;分析结果后处理和评价标准等。

本标准于2004年9月起实施。

本标准由上海同济同捷科技股份有限公司技术总监室提出。

本标准由上海同济同捷科技股份有限公司技术总监室负责归口管理。

本标准主要起草人:谢颖、邓文彬汽车设计部门汽车工程设计研究院CAE分院振动与噪音分析研究所项目分析员主管分析员项目分析员产品数模复核UG数模、材料属性、焊点信息、厚度等数据根据UG数模利用Hypermesh对结构进行网格划分、焊点连接。

然后利用MSCNastran进行计^算,结果以否合格文件形式^T得出分析结论、写出分析报告、并根据相关标准给Y项目启动通知书根据合同要求确定分析内容。

保证数据完整性保证网格划分及计算方式的分析工告需22天15人。

通常一个项目中,随设计的作所需不断更新,需不断更新检查和计算。

时间白车身模态分析流程1、适用范围任何车型的白车身。

2、分析的目标及意义本分析旨在分析白车身的振动固有频率和振型,得到的数据可为车身结构设计和振动噪声分析提供参考。

3、前处理建模3.1白车身模型(只包括焊接总成,不包括门、玻璃、内饰等螺栓紧固件),焊点用RBE2(6个自由度)模拟,焊点布置应符合实际情况,边界条件为自由。

3.2网格大小和注意事项如下。

3.2.1建模标准(所有项均在HYPERMESH中检测)表1(注:三角形单元总数指的是整车中三角形单元所占比列)在网格划分之前,一定要充分考虑该零件与其它零部件之间的连接关系3.2.2 在hypermesh中注意事项:322.1单元网格总体要求:连续、均匀、美观,过渡平缓。

322.2对于倒角,倒角两端点距离小于5mm P寸可删去(命令:geom'distanee )。

当倒角两端点距离大于5mm寸,测一下倒角的弧长(命令:geom'length),如弧长小于10mm时划分一个单元,大于10mm划分两排单元,如难以满足单元长度要求,可将倒角的一边toggle掉。

对于孔,半径小于5mn寸寸可删去,同时删去小于5mm的凸台和沉孔。

3.2.2.3对于对称件,只划分一个件的网格,另一个件使用镜像方法生成。

对于一个单个零件如果是左右对称的,可将它从中间切开,划分一半即可(使用splitbody 命令),对于单个零件判断其是否是左右对称的,可将切开的另一半镜像过去(使用transform 命令),渲染后看是否重合3.2.2.4对于一些比较小的零部件(比如小螺栓)根据其位置和尺寸及对分析目标的重要性可不进行网格划分3.2.2.5 B柱之前的零件网格尺寸控制在10-15mm对于B柱之后c柱之前的零件,可适当增大网格尺寸,定在15-20mm c柱之后20—35mm划分时可根据具体情况进行调整(如对一些连接处可划分细一些);3.2.2.6原则上存在焊点的翻边必须划分两排单元,识别焊边可察看各总成数模、或者是看参考车型以及去设计部门的相关负责人联系。

在焊点的翻边上,如翻边长度小于10mm在保证最小单元长度要求下,可适当将翻边加长。

大于10mm时,考虑划分两排单元,对不符合长度要求的单元进行必要的调整(如将翻边的边界toggle 掉)。

原则上焊点位置由设计部门确定,在设计部门已提供焊点位置的情况下,采取以下操作步骤:1)在UG中检查焊点位置,若发现分布不合理的焊点,须与车身相关设计人员确认;2)将零件导入HYPERMES洪中应包含该零件的焊点信息一一点和圆圈线(导入前需确认在UG里已经将点、线、面分层);3)将含圆线圈的COM隐藏,只显示零件和焊点,然后用GEOM CLEANUP/FIXED POINTS/A命令将焊点变成零件面上的硬点;4)划分网格并按标准检查好单元质量后,文件先以HM格式进行保存(须包含所有点、线、面和单元),然后将网格输出成*bdf文件, 再将焊点和圆圈线输出成*igs (该文件的命名方法:在bdf文件名前加w。

如:bdf 文件53-01.bdf,则igs 文件w53-01.igs);5)在PATRANI装配时,将同一零件的*.bdf、*.igs 文件导入,且放在同一个GROU里。

6)圆圈的个数的含义如下:两层焊点以①5红色圆圈表示;三层焊点以①6红色双圆圈表示;四层焊点以①7红色三圆圈表示;多层焊用一个多点RBE2模拟,不能用多个RBE2模拟,且该RBE2的INDEPENDENT点位于中间板上。

7)对于跨总成的多层焊点,须在装配完整后再行连接。

在确认设计部门不能提供焊点的情况下,焊点的布置按照《“白车身焊接设置”操作指导书》,对于参考车型中焊点比《“白车身焊接设置” 操作指导书》普遍比较密的区域,可以根据参考样车的实际情况适当对该处焊点进行加密。

322.7在hypermesh里划分完网格后,进行表1中的检查并对不符合规范的网格进行调整和修改(操作命令:2D\edit element'clearup )。

调整完后,使用tools'check elems 命令进行一次总检测。

3.2.2.8单个零件的有限元模型中不允许有自由节点和重复单元存在,shell单元的法向要一致(命令:tools\normal )。

3.2.2.9总成各零件划分完毕,以HM格式进行保存,同时输出BDF文件。

注意备份。

3.2.3文件命名规范3.2.3.1 UG导出的IGS文件,命名与原PRT文件名相同,如:5400121.Prt ——》5400121.igs ;对称件命名,如:5400111 (对称件5400121).prt ——》5400111-121.igs323.2 HM文件命名时同IGS文件,输出的BDF文件命名时亦同IGS文件324总成干涉调整本次有限元模型的建立,以各总成为基础。

总成零件划分完毕,将在PATRAN中进行干涉的调整,焊点连接。

以下是操作方法:3.2.4.1 打开PATRAN20Q1选择File New 输入文件名,0K弹出Model Preferences 菜单,Toleranee 选项选择Default, OK。

3.2.4.2分层导入有限元模型。

File —>Import,弹出对话框,Object选择Mode Source选择MSC Nastra n In put ,Curre nt Group 中输入层名(注意:层名必须与导入的BDF文件名一致,头部加总成号,如:53—5300101), Apply。

3.2.4.3 所有零件导入后,删去由Hypermesh产生的材料和单元特性信息。

操作:Materials deleteProperties delete3.2.4.4Post单个层,检查网格的边界、法向。

操作:Eleme nts Verify ----------eleme nt ------ boun daries3.2.4.5Post所有层,检查零件干涉,并进行调整,操作:Eleme nt Modify -----------Node ------ O ffset4、分析软件的使用3D工程软件:UG (用于几何面修改和建立,并传送到分析软件)有限元分析软件:HYPERMESH,PATRAN (用于前、后处理);NASTRAN(用于求解结果)5、分析结果后处理及评价标准模态的含义是系统的某一本质的振动形态,在这种振动形态下,系统表现出单自由度系统的运动特征。

模态分析指对结构的动态特性的解析分析和试验分析,其结构动态特性用模态参数来表征,模态参数是系统运动方程的特征值和特征向量。

其经典定义是:将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,以便求出系统的模态参数。

其中,坐标变换的变换矩阵为模态矩阵,其每列为模态振型。

模态分析的核心在于对系统的固有特性的提炼和识别,最终目标为识别出系统的模态参数,为结构系统的动特性分析、振动故障诊断和预报以及结构动力特性的优化设计提供依据。

通过模态分析求得白车身除刚体模态外的200Hz以下的模态振型。

以目标车的实验和分析结果为目标,主要的几阶整体弯扭模态频率应高于或至少等于目标车相对应的模态频率。

结构的动态响应由外界激励频率和结构本身的固有频率决定。

在结构设计时,应考虑这些因素。

第一,尽量提高结构的刚度,以提高前几阶固有频率;第二,结构固有频率应尽量错开载荷激振频率2Hz 以上。

微型车的激励一般最主要为路面激励、车轮不平衡激励、发动机的怠速激励。

路面激励一般由道路条件决定,目前高速公路和一般城市较好路面上,此激励力频率多在1-2HZ。

车轮不平衡激振频率取决于汽车的行驶车速。

发动机的怠速激振频率取决于怠速转速和汽缸数。

模态频率是白车身的固有振动频率,所以模态频率能很好地反映整车在结构上的优劣。

如果第一阶扭转模态频率和第一阶弯曲模态频率都大于对比车的,则表明该车的扭转刚度和弯曲刚度比对比车的大;如果在低阶振型云图上颜色比较均匀,表明刚度分布比较均匀,白车身结构刚度没有突变区域,反之,如果在较小的局部区域内出现红色过渡到白色,说明刚度局部有突变,容易在此产生应力集中。

一般轿车白车身的第一阶频率通常出现在20-35HZ,在此范围内,白车身的第阶频率越高,越有利于提高该车的NVH特性。

附图(某白车身模态分析除去刚体模态的前两阶振型):一阶弯曲振型云图阶扭转振型云图6、成果提交形式以报告的形式提交,可出现在白车身结构有限元分析报告以及其它与之相关的振动分析报告中。

7、具体分析流程7.1对已经连好焊点的白车身的各个零件定义材料卡片,操作:图7.1Material-create-isotropic-ma nual in putIn put Properties-L in ear Elastic在Elastic Modulus, Poisson Ratio, Density 里分别填入白车身钢材的弹性模量, 泊松比和密度。

图7.1图7.27.2定义单元属性卡片,操作:Properties-create-2D-ShellOptio n(s):Homoge neousStan dard Formulati onIn put Properties在Material Property Sets出现的材料中选择该零件的材料填到Material Name里。