钢轨磨耗测量系统中光带主曲线提取的研究

基于动态模板的钢轨磨耗测量方法研究

计 算

一 0

( 3 )

式 中 :口 ,b和 c为 光 平 面方 程 系数 ,可通 过 光 平 面定 标得 出[ 。 将式 ( 2 ) 和式 ( 坐标 ,令 0w y w 为 世界 坐 标 系 , X。 y c 为 摄 像 机 坐 标系 , 0 为图像坐标系,如图 2 所示。

钢

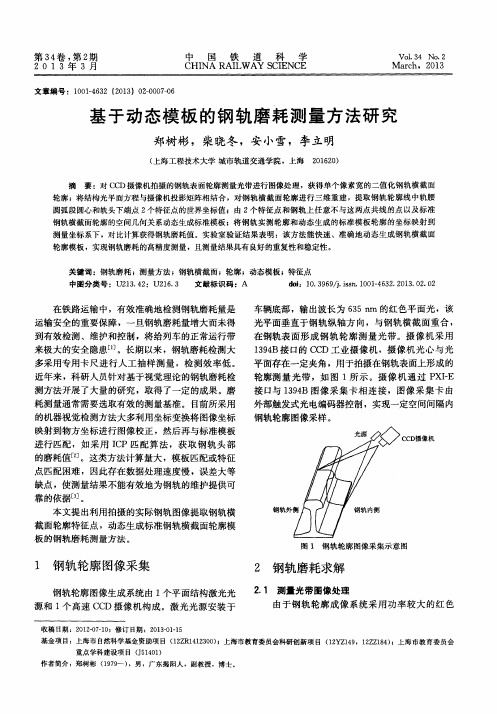

图 l 钢 轨轮廓 图像采集示意图

钢 轨轮廓 图像采集

钢轨轮廓图像生成系统由 1 个平面结构激光光 源和 1 个 高速 C C D摄像机构成。激光光源安装 于

收稿 日期 :2 0 1 2 — 0 7 — 1 0 ;修订 日期 :2 0 1 3 一 O 1 — 1 5

2 钢轨磨耗求解

f o 。 ~] f z w ] f o 1

l 0 0 一 I f Y l —j 0 l ( 4 )

l 口 b c l I l l 一1 I 由式 ( 4 )可得钢轨横截面轮廓线上任一点 的

轮廓模 板 ,实现钢轨磨耗 的高精度测量 , 且测量结果具有 良 好 的重复性和稳定性 。

关键词 :钢轨磨耗 ;测量方法 ;钢轨横截面 ;轮廓 ;动态模板 ;特征点

中 图 分 类 号 :U2 1 3 . 4 2 :U2 1 6 . 3 文 献标 识 码 :A d o i :1 0 . 3 9 6 9 / j . i s s n . 1 0 0 1 — 4 6 3 2 . 2 0 1 3 . 0 2 . 0 2

耗测量 通 常需要 选取 有效 的测 量基 准 。 目前 所采用 的机 器视 觉检测 方法 大 多利用 坐标 变换 将 图像 坐标 映射 到物 方坐标 进行 图像 校正 ,然 后再 与标 准模板 进 行 匹配 ,如采 用 I C P匹 配 算 法 ,获 取 钢 轨 头 部

钢轨表面擦伤检测系统中光源反馈与控制技术的研究的开题报告

钢轨表面擦伤检测系统中光源反馈与控制技术的研究的开题报告一、研究背景钢轨的表面擦伤是一种常见的损坏形式,会影响列车的行驶安全,引起铁路事故。

因此,及时发现钢轨表面擦伤异常情况,对于保障列车行驶安全有着重要意义。

传统的钢轨表面损伤检测方法主要依靠人工巡视,效率低下,且存在漏检问题。

随着科技的发展,基于计算机视觉的检测技术开始应用于钢轨表面损伤检测,取得了一定的成果。

然而,现有的技术对于钢轨表面擦伤的检测仍存在着一些问题,如检测精度不高、抗干扰能力较弱等。

因此,开发一种高效准确的钢轨表面擦伤检测系统至关重要。

二、研究目的本研究旨在开发一种高效准确的钢轨表面擦伤检测系统,并重点研究光源反馈与控制技术,以提高系统的检测精度和抗干扰性能。

三、研究内容1. 钢轨表面擦伤检测系统设计。

采用计算机视觉技术,设计一种基于图像处理的钢轨表面擦伤检测系统,包括图像采集、预处理、特征提取和分类等模块。

2. 光源反馈与控制技术研究。

通过对光源发光强度、角度和位置等因素进行反馈与控制,优化光源的照明效果,提高图像质量,从而提高系统检测精度和抗干扰性能。

3. 系统性能测试。

通过实验数据分析和比对,评估研究的钢轨表面擦伤检测系统的检测精度和抗干扰性能,并与现有的同类产品进行比较,验证其优越性。

四、研究意义本研究的成果可应用于钢轨表面擦伤检测领域,提高钢轨检测的效率和准确性,保障列车行驶安全。

同时,本研究的光源反馈与控制技术也可应用于其他计算机视觉领域,具有广泛的应用前景。

五、研究方法与步骤1.文献调研:对计算机视觉和光源反馈与控制技术等领域的文献进行梳理和分析。

2.系统设计:基于计算机视觉技术,设计钢轨表面擦伤检测系统。

3.光源反馈与控制技术研究:通过实验与数据分析,研究光源反馈与控制技术,优化照明效果。

4.系统性能测试:通过实验数据对系统进行检测精度和抗干扰性能等方面的测试,并与同类产品进行对比分析。

五、拟采用的技术在本研究中,将采用图像处理、机器学习、光源控制等技术,实现钢轨表面擦伤的准确检测。

基于激光轮廓扫描仪的钢轨磨耗检测系统

基于激光轮廓扫描仪的钢轨磨耗检测系统王德明;王桂宝;张广明;孙冬梅【摘要】当前我国钢轨检测主要采用的是人工检测方式,效率低下,精度和可靠性不高.为了解决以上问题,文中提出了一种基于二维激光轮廓扫描仪的钢轨磨耗检测系统.通过对钢轨外形的扫描,系统运用计算机图形处理技术生成钢轨轮廓,并采用最小二乘法计算出钢轨磨耗.实验证明该方法方便快捷,稳定性较好,能够满足铁路部门检测要求.【期刊名称】《仪表技术与传感器》【年(卷),期】2014(000)010【总页数】3页(P90-91,98)【关键词】激光三角测距;CCD成像;计算机图像处理【作者】王德明;王桂宝;张广明;孙冬梅【作者单位】南京工业大学自动化与电气工程学院,江苏南京211816;南京工业大学自动化与电气工程学院,江苏南京211816;南京工业大学自动化与电气工程学院,江苏南京211816;南京工业大学自动化与电气工程学院,江苏南京211816【正文语种】中文【中图分类】TH860 引言随着我国经济的快速发展,铁路作为国民经济的大动脉对我国经济发展的作用随之提高。

钢轨作为铁路运输重要的设备,它的运行优劣,直接影响着铁路运输的安全与通畅。

因此,钢轨磨耗检测成为铁路检测部门检测钢轨的重要指标[1]。

目前,我国铁路部门主要采用接触式的人工方式对钢轨磨耗量进行检测[2-3]。

检测过程完全依靠人工进行,受人员的影响较大,因此测量精度低,同时工作量大、环境恶劣、效率低下,且容易擦伤表面,而且测量结果不直观、数据处理缓慢、不便存档和进一步处理研究[4]。

因此,需要研制一种符合我国国情的钢轨磨耗自动测量系统以便动态、实时地采集信息,正确地测出钢轨轨头的磨耗值,掌握钢轨磨损状态和制定钢轨维修和换轨计划,为钢轨及时打磨提供数据参考。

文中提出一种非接触光学检测方法,运用激光二维轮廓扫描仪扫描出钢轨头部轮廓,实现钢轨磨耗的实时检测,指导钢铁维护工作,保证安全运输。

1 钢轨磨耗检测的原理钢轨头部伤损按程度可以分为轻伤、重伤两类。

基于机器视觉的钢轨磨耗检测系统的研究

基于机器视觉的钢轨磨耗检测系统的研究

李夏欢

【期刊名称】《军民两用技术与产品》

【年(卷),期】2016(000)022

【摘要】钢轨磨耗是一个评价铁道钢轨质量的重要指标.采用光切形貌法,用机器视觉检测法取代传统检测法对钢轨磨耗进行检测.首先建立世界坐标系与图像坐标系的激光相机传感器校准模型并用黑白棋盘格对激光相机传感器进行标定.然后通过棋盘格实验标定所获得的300组校准数据,代入非线性最小二乘法计算模型,得到模型校正参数.并选取国内某地铁线路的现场数据进行试验,结果表明:采用该检测系统能使钢轨磨耗测量误差控制在0.3mm以内,能够较好地应用于钢轨磨耗测量中.【总页数】4页(P191-194)

【作者】李夏欢

【作者单位】武汉地铁集团有限公司建设事业总部车辆部,武汉 430070

【正文语种】中文

【相关文献】

1.基于几何特征的钢轨磨耗检测系统的研究 [J], 鞠标;朱洪涛;徐鞠萍;王志勇

2.基于机器视觉的钢轨磨耗检测系统研究 [J], 唐晓敏;王培俊;吕东旭;李文涛

3.基于机器视觉的电梯钢丝绳缺陷检测系统研究 [J], 李文

4.基于机器视觉的轮胎表面缺陷检测系统的研究与应用 [J], 孙贺;刘胜波;冷于浩;刘默嘉;丁涵

5.基于机器视觉的烟包传送带异物检测系统研究 [J], 甘子卿;梁敬婕;王宇;曾佳;马悦;韩爽;朱皓晨

因版权原因,仅展示原文概要,查看原文内容请购买。

钢轨磨耗测量中轨腰圆弧中心点的提取

钢轨磨耗测量中轨腰圆弧中心点的提取吴生海;安小雪;侯义芬;何天赐;吴金兰;陈威昂【摘要】针对钢轨磨耗测量中测量轮廓与设计曲线的对齐问题,提出一种提取钢轨轨腰圆弧中心的特征点还原初始钢轨轮廓的方法.该方法利用图像处理技术,获取钢轨轮廓单像素图像,确定轨腰圆弧的大体位置,应用最小二乘法解出最优的圆心坐标(特征点).与以往特征点的提取方法相比较,该方法所运用的计算方法较为简单,思路清晰,可避免一些不确定因素,从而满足了磨耗检测的要求.【期刊名称】《上海工程技术大学学报》【年(卷),期】2015(029)003【总页数】4页(P218-221)【关键词】钢轨;磨耗测量;特征点【作者】吴生海;安小雪;侯义芬;何天赐;吴金兰;陈威昂【作者单位】上海工程技术大学城市轨道交通学院,上海201620;上海工程技术大学工程实训中心,上海201620;上海工程技术大学城市轨道交通学院,上海201620;上海工程技术大学城市轨道交通学院,上海201620;上海工程技术大学城市轨道交通学院,上海201620;上海工程技术大学城市轨道交通学院,上海201620【正文语种】中文【中图分类】TP751.1Key words: rail; wear measurement; feature point目前,我国铁路工务段现行的钢轨磨耗检测方法主要采用接触式检测,而随着机器视觉技术的快速发展,非接触式测量方面的研究也越来越多,我国的非接触式测量技术近年来也取得了较大的成功.在非接触式检测方法中,为提高钢轨轮廓匹配的效率,必须计算出更为精准的磨耗值.本文利用Matlab图像处理技术,提出一种新的钢轨磨耗检测方法,先获得钢轨轮廓图像,对图像进行R分量提取,而后对其进行灰度化、二值化,然后进行骨架化获得单像素图像,再利用单像素图像找出两个特征点具体的坐标位置,通过两个特征点与钢轨轮廓的空间几何关系,还原出初始的钢轨轮廓(即标准模板)的方法,从而较大提高钢轨磨耗检测的精度.为了精确还原出原始钢轨轮廓,需要选取最精准的特征点,即在列车运行过程中钢轨产生的磨耗不影响其具体位置,以便计算出其准确坐标.本文选取的轨头下端以及轨腰轨底部位的特征点远离钢轨磨耗部位,几乎不会发生变形,所以把它们作为特征点的选取位置.对标准钢轨[4]断面轮廓尺寸参数进行分析可知,钢轨轮廓的两侧完全一样,可任选钢轨一侧,钢轨每侧均由19段圆弧和直线构成,而轨腰处的3段圆弧的半径和圆心都是已知的;与钢轨断面同样有着这种固定关系的点还存在于轨头下端和轨底下端.本文这里选取的两个特征点分别位于轨腰圆弧中心和轨头下端,当知道了两个特征点的世界坐标以及钢轨断面轮廓的法向量、轮廓设计曲线中其他线段与二次曲线的几何关系,钢轨的标准轮廓模板就可获取.以轨腰处半径R=20 mm的圆弧进行演算.三维空间里,二次曲线C是平面π与二次曲面Q[5]的交线;A和B两点是二次曲线C1和C2 的交点,依据此原理,在三维重构后的轨腰圆弧上任意选取两个点 O1和O2,以这两点为圆心分别做半径为R1=R2=R的球体,如图1所示.记三维空间球面方程为其中X为球面上点的坐标,X=[Xw,Yw,Zw,1]T;Q为4×4的对称矩阵.要满足光平面的参数化表示需要球面与光平面相交,这样所有交线上的点都在光平面上和球面上,Xi=xt,Yi=yt.其中,.由式(1)和式(2)可得令C=MTQM,式(3)变为二次曲线方程其中,C为3×3对称矩阵.当光平面与两个球面相交时,就会有两条二次曲线,方式如下这两条二次曲线有两个交点A、B,通过式(5)即可求出A、B的坐标位置,在圆弧的内外侧各分布一个点,分析可知这段圆弧内侧A点坐标为(Xo,Yo,Zo)(特征点坐标).根据上文的理论知识,本文首先确定轨腰圆弧的大体位置;进而可用最小二乘法解出最优的圆心坐标Ot(即所求特征点).原图经图像处理技术处理后获得单像素图像,钢轨轮廓轨迹的单像素图像如图1所示.在实验基础下,得出钢轨轮廓每个像素点所对应的三维坐标,可以确定轨腰与轨底连接处的圆弧大体位置在像素点t=420至t=600之间.众所周知,在工程应用领域中,由于实际情况的复杂性,为减小误差,通常需要通过多个点来确定一段圆弧的圆心坐标.因此,本文在像素点t=420至t=600任意取两个圆心Ot ,t+k (令k=10,每个圆心相距10个像素点),作半径R=20的圆,两圆相交于A、B两点,通过式(1)分别计算出该圆弧的圆心181个圆心坐标,如图2所示.由图 2 可知,所得到的圆心坐标位置大多集中于中间部分,两侧较为分散,说明所选取圆弧的大体位置较不合理,因此需要缩小原来的范围,重新进行计算.像素点选取情况见表1.由步骤①可得图3(a),其与图2相比分散度略有降低,但还需继续缩小其范围;步骤②获取31个圆心坐标,如图3(b);步骤③所得图3(c)中21个圆心坐标更为集中;最后进行步骤④所得的11个圆心坐标集中程度最高,如图3(d)所示,可判断出部分理论轨腰圆弧存在于该段,因此该段最精确圆心坐标(特征点坐标)可定为整个R=20段圆弧的圆心.由于t在510~520段的11个圆心坐标非常集中,可以借助最小二乘法算取最优解,最优解为(-29.0756,25.9951,367.5805).由于图像经过处理后可能存在像素偏差问题,为此在提取特征时,需在轨头下端点处取3×3的邻域,如图4所示.轨头下端点及其邻域的世界坐标为{X1,Y1、X2,Y2,Z2,…,X9,Y9,Z9}.它们与轨腰圆弧中心A的距离为{D1,D2,…,D9}.在实际情况下,若点A与轨头下端点之间理论距离为 D,理论与实际误差为,i=1,2,…,9.取,则εmin所对应的坐标(Xi,Yi,Zi)就是所求的特征点.以上研究得到了轨腰圆弧中心及轨头下端点的两个特征点,在Matlab实验室里,利用提取的两个特征点与标准钢轨轮廓中线段和曲线存在的复杂几何关系,获取标准钢轨轮廓,再把测量得到的曲线与生成的标准钢轨轮廓模板相比较,可得出轨头整理磨损形状和像素点的误差,采取相对差值法计算:实际磨耗=绝对磨耗-初始磨耗,其中绝对磨耗为轨头磨损后相对标准模板的磨损量,初始磨耗为未经使用钢轨轨头相对标准模板的磨损量.计算得侧面磨耗为0.26 mm,垂直磨耗为1.21 mm,平均磨耗为1.34 mm.磨耗计算简、易、快,符合当前钢轨检测的要求.拍摄标准60 kg/m钢轨,将其图像进行处理,获得特征点并生成标准钢轨轮廓模板.实验发现被检测的钢轨轮廓与标准钢轨轮廓模板的相似度极高,而轨腰圆弧中心与轨头处产生的误差是难以避免的,获取数据进行拟合,拟合结果为:平均误差为钢轨磨耗是影响高速铁路安全运行的重要因素之一,因此钢轨轮廓信息的采集极为重要.本文针对钢轨磨耗测量中测量轮廓与设计曲线匹配的精度较低的问题,提出一种通过提取钢轨轨腰圆弧中心的特征点来还原初始钢轨轮廓的方法.经试验证明:采用该方法得到的测量轮廓与设计曲线匹配的精度较高,并且利用该方法在提取特征点上的方法相对便捷,算法通俗易懂,避免很多不确定因素;所还原的钢轨原始轮廓较为精确,误差较小,具有良好的稳定性,为后续测量的精度提供了保障.[1] 中华人民共和国铁道部.铁路线路修理规则铁运〔2006〕146号[S].北京:中国铁道出版社,2006.[2] 陈东生,田新宇.中国高速铁路轨道检测技术发展[J].铁道建筑,2008(12):82-86.[3] 孟佳,高晓蓉.钢轨磨耗检测技术的现状与发展[J].铁道技术监督,2005(l):34-36.[4] 王代文.负偏差生产60kg/m 钢轨的实践[J].轧钢,2010,27(4):68-71.[5] 胡茂林.空间和变换[M].北京:科学出版社,2007.49-60.[6] 陈玮,薛琴,魏胜利.差影算法在轮对踏面磨耗检测中的应用[J].自动化技术与应用,2007,26(6):74-76,48.[7] 李立明,柴晓冬,郑树彬.基于RGB 颜色模型的轨道轮廓识别算法[J].传感器与微系统,2012,31(5):142-144.[8] 郑树彬,柴晓冬,安小雪,等.基于动态模板的钢轨磨耗测量方法研究[J].中国铁道科学.2013,34(2):7-12.通信作者: 童东兵(1979-),男,讲师,博士,研究方向为复杂网络.E-************************。

有轨电车轨道磨耗检测方法研究

有轨电车轨道磨耗检测方法研究张俊;陈建政【摘要】文章设计了一套有轨电车轨道磨耗检测系统,该系统在总体上采用光断面技术和图像处理技术.系统利用轮廓扫描装置对实际轨形进行提取,而后进行数据处理和轨形匹配,最终进行磨耗值的计算.根据计算出的磨耗值来判断轨道使用寿命和有轨电车运行安全.【期刊名称】《无线互联科技》【年(卷),期】2016(000)002【总页数】3页(P118-120)【关键词】有轨电车;槽型轨;磨耗;卡尔曼滤波;轨形匹配【作者】张俊;陈建政【作者单位】西南交通大学牵引动力国家重点实验室,四川成都610031;西南交通大学牵引动力国家重点实验室,四川成都610031【正文语种】中文由于现代有轨电车的轨道是地面敷设,与汽车实行共享路面,且需满足道路交通行驶规则和景观的设计要求,所以有轨电车采用的是槽型轨(如图1所示)。

因槽型轨设置的轮缘槽可确保与道路地面平顺衔接,槽型轨还能保护运行轮轨,可防止车辆运行过程中脱轨等问题的出现[1]。

现代有轨电车线路曲线半径小、坡度大,车辆启制动频繁,也就增加了槽型轨磨耗程度,而磨耗的程度直接影响槽型轨的使用寿命和有轨电车的运行安全。

在国家钢轨损伤标准中,对钢轨头部的磨耗量进行了严格的规定。

相关轨道公司的工务部门务必定期的对钢轨头部的磨耗量进行测量,掌握钢轨的磨耗状态,进而预测钢轨的磨耗趋势,以便针对相应的磨耗标准进行相应的维护[2]。

基于槽型轨的外形条件更复杂,轮缘槽可能有积水,灰土等堆积,而普通“工字”型钢轨的磨耗检测方法很难满足这样的条件。

所以,需要研究出一种能排除掉外界环境对钢轨测量值的干扰从而准确测出磨耗值的方法。

文章利用“光断面”测量技术提取槽型轨轮廓和图像处理技术将其与标准轨进行匹配以进行槽型轨磨耗系统的研究。

检测系统由轮廓扫描、数据处理和轨形匹配三部分组成原理如图1所示。

轮廓扫描装置发出的光断面经槽型轨返回轮廓扫描仪的接收系统后,对数据处理部分进行处理后,反射光转换成电信号后再转换成数字信号,将数字信号处理成槽型轨的轨形,再将处理后的数据传输到轨形匹配部分进行轨形匹配,最后再利用匹配后的轨形对槽型轨的磨耗值进行计算。

便携式钢轨波磨自动化检测系统研究

便携式钢轨波磨自动化检测系统研究作者:董庆仑周宏祥翟字波赵永兴马安奇来源:《物流科技》2021年第03期摘要:针对钢轨存在的波浪形磨耗问题,基于弦测法开发一种自动化检测系统,系统采用激光位移传感器,以STM32嵌入式系统芯片为核心控制器,通过图形用户接口STemWin、文件系统FATfs等嵌入式软件资源,可以实现数据实时采集、显示、保存和传输。

经试验验证检测系统结果具有良好的重复性和稳定性,精度达到0.01mm。

关键词:波浪形磨耗;激光位移传感器;STM32;STemWin中图分类号:U270.7 文献标识码:AAbstract: Aiming at the wavy wear problem of steel rails, an automated detection system is developed based on the string measurement method. The system uses a laser displacement sensor,with STM32 embedded system chip as the core controller, through the graphical user interface STemWin, file system FATfs and other embedded software resources can realize real-time data collection, display, storage and transmission. Tests have verified that the results of the detection system have good repeatability and stability, with an accuracy of 0.01mm.Key words: wavy abrasion; laser displacement sensor; STM32; STemWin0 引言钢轨波磨的状态直接影响轨道车辆的安全性、平稳性和舒适性。

近红外钢轨磨耗检测中的图像处理

近红外钢轨磨耗检测中的图像处理

靳文瑞;蒋本和;纪淑波

【期刊名称】《应用光学》

【年(卷),期】2004(25)3

【摘要】对近红外钢轨磨耗检测中实时图像处理方法进行了研究.在断面磨耗检测中,要获取较高精度的磨耗数值,起始点(或称坐标基准)的定位必须准确且误差小.考虑到标准钢轨轨形和实际钢轨磨耗情况,得出了起始点两种可行的定位方式,并就其中的一种用编程实现,仿真处理效果良好,所获取的两关键点的磨耗数值与实测值吻合较好.为了进行实采钢轨轨形与标准轨形的模板比较,讨论了钢轨断面图像的细化问题.这里并没有采用通常的细化算法,而是先利用Roberts算子进行图像的边缘检测,再抽取出光带中心线,大大减少了运算量,提高了运算速度,同时也满足了对轨形细化的要求.断面图像的起始点定位与轨形细化兼顾了处理精度和速度的要求,满足了本系统实时检测的要求.

【总页数】4页(P41-44)

【作者】靳文瑞;蒋本和;纪淑波

【作者单位】烟台大学,光电工程研究所,山东,烟台,264005;烟台大学,光电工程研究所,山东,烟台,264005;烟台大学,光电工程研究所,山东,烟台,264005

【正文语种】中文

【中图分类】TN21

【相关文献】

1.基于近红外及中红外光谱融合技术快速检测黄酒中的总酚含量及其抗氧化能力[J], 焦爱权;徐学明;金征宇

2.近红外、中红外光谱技术在无机元素分析检测中的应用 [J], 朱向荣;李高阳;单杨

3.红外图像处理技术在苹果早期淤伤检测中的应用 [J], 杨万利;沈明霞;严君

4.农产品分光反射特性及近红外图像处理在农业中的应用 [J], 何东健

5.近红外检测技术在兽药原辅料检测中的应用 [J], 李静; 陆建中; 童玉凤; 芦归娟因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ke r s c mp trvso ;ri we r tiee ta t n r cp l u v s lp rv n ywo d : o ue iin al a ;srp x rci ;p i ia r e ;so ed ie o n c

0 引 言

铁路 提速 和重 载运 输 的快 速发展 、客货运量 和行 车密 度大幅度 增 长 ,铁路 运输 的安 全越 来越 受 到大 家 的重 视 ,

21年 6 02 月 第3卷 第 6 3 期

计 算机 工程 与设计

COM P UTE E R NGI NEERI NG AND DES GN I

J n 2 1 u .0 2

Vo 3 No 6 L3 .

钢轨磨耗测量 系统中光带 曲线提取的研究

吴柯庆 ,余学才 ,吴福 华,张 蕾

方法 的精确度虽较 高 ,但受 实际测 量条件 和测 量环境 的影

响 ,其测量效率 低下 。随着 技术 的发展 ,现在 国内也在 研 究一种基于计算机视 觉 的非 接触式 激光光 切法 测量钢 轨磨

耗 的方法_ ] 4 ,其 主要原 理是 通 过激 光垂 直 照射 到 钢轨 表 面 ,电荷耦合器件 (h recu l ei ,C D 以一定角 c ag-o p dd v e C ) e c

很 大 的 改进 ,从 而 将 系统 测 量 误 差 控 制 在 所 要 求 的 范 围之 内。 关 键 词 :计 算 机 视 觉 ;钢 轨 磨 耗 ;光 带提 取 ;主 曲线 ;斜 率驱 动 中 图 法分 类号 :T 2 1 P 1 文 献 标 识 号 : P 7 ;T 3 1 A 文 章 编 号 :10 —04 (0 2 0—4 10 0 07 2 2 1 ) 626 —5

( 电子科技 大学 光 电信 息 学院 ,四川 成都 60 5 ) 104

摘 要 ;在基 于计算机视觉的钢轨磨耗测量 系统 中,针对 系统 中的图像 处理部分进行 了大量 实验 ,并根据 钢轨形成 的光带

自身特点 ,提 出了斜率驱动提 取主曲线算法。斜 率驱 动主 曲线算法能够有效 的抑制钢轨 图像 的杂散光和提 高 目标 图像 的清 晰度 ,从而消除 了图像处理 中出现的毛刺和图像 不完整的现象。实验 结果表 明这种方法 对钢 轨 图像 中光带主 曲线的提 取有

( l g fOp o lcr ncI fr t n,Unv r i fElcrncS in ea dTeh oo yo ia ih a 1 0 4 Chn ) Col eo teeto i no mai e o iest o e to i ce c n c n lg fChn ,Sc u n 6 0 5 , y ia

Re e rh o tie p icp lc r e x r cin i al a a u e n y tm s a c n sr r i a u v se ta t r i we rme s r me ts s e p n o n

W U - i g,YU e c i Ke q n Xu — a ,W U — u ,Z Fu h a HA NG i Le

Ab t a t I h al a a u e n y tm a e n c mp t r vso sr c : n t e r i we r me s r me ts se b s d o o u e iin,a lr e n mb ro x e i n s a e c n u td o h a g u e fe p r me t r o d c e n t e i g r c s i g p r ,a d aso e d ie ti e p i c a u v s e ta t n ag rt m s p o o e c o dn O t e r i srp ’ S ma e p o e s a t n l p - r n s r rn i l r e x r c i l o i n v p p c o h i r p s d a c r i g t h al t ie o h rc e s i .Thsag rt m a u p e si g ta ih n mp o e t e i1 e d f i o f t e t r e ma e e f c iey, wn c a a tr t s i c i lo h c n s p r s i ma e sr y l ta d i r v h I e i t n o h a g t i g fe t l g r 罐n ni v wh c a l n t h ma e S g i h a d i c mp e e e s f rh r mo e Th x e i n a e u t h w, t i l o i m ih c n ei a e t e i g ’ l c n n o l t n s u t e r . mi t e ep r me t l r s ls s o h s ag r h t e t e l d a c st e l s r srp r cp l u v se ta t n,a d me s r me te r r sc n r l d i e u r d s o e x r mey a v n e h a e t ie p i ia r e x r c i n c o n a u e n r o s i o to l n ar q i c p . e e