自动轧钢机的PLC控制系统设计 (1)

(完整word版)PLC轧钢机控制系统模拟

PLC实验报告实验二轧钢机控制系统模拟一、实验目的1、掌握可编程控制器的工作原理。

2、通过动手接线,提高学生的实际动手能力以及加强对PLC基本结构的了解。

3、通过实验,,加强学生对PLC逻辑顺序编程的理解。

二、实验内容三.实验设计1.硬件接线图2.I/O端口分配表(1).输入端口A B C DX0X1X2X3启动停止检查钢板到达检查有无钢板(2).输出端口E F G H I J K L Y0Y1Y2Y3Y4Y5Y6Y7正转反转厚钢板中钢板薄钢板主轴电机传送带电磁阀3. 软件梯形图四.工作原理整个控制过程分为7个阶段,用M0,M1,M2,M3,M4,M5,M6来表示这7个阶段。

“按下启动按钮,传送带运行”为阶段M0;“检查有无D,若有,调高阀L动一次,G亮,电机J运行,传送电机正转”为阶段M1;“检查是否到达C,,若到,J.K停止,电机反转”为阶段M2;“检查有无D,若有,传送带运行,调高阀L动一次,H亮,电机J运行,传送电机正转”为阶段M3;“检查是否到达C,,若到,J.K停止,电机反转”为阶段M4;“检查有无D,若有,传送带运行,调高阀L动一次,I亮,电机J运行,传送电机正转”为阶段M5;“检查是否到达C,,若到,正转,钢板送出去,停止”为阶段M6。

整个控制过程中,有且仅有一个M 为1,其余M均为0。

按下A后,M0得电自锁;随后搬动开关检查有钢板传感器D,M1得电自锁,且M0断开;随后搬动开关检查有钢板传感器C,M2得电自锁,且M1断开;随后搬动开关检查有钢板传感器D,M3得电自锁,且M2断开;随后搬动开关检查有钢板传感器C,M4得电自锁,且M3断开;随后搬动开关检查有钢板传感器D,M5得电自锁,且M4断开;随后搬动开关检查有钢板传感器C,M6得电自锁,且M5断开。

M0,M1,M3,M5得电时,传送带K运行;M1,M3,M5得电时,调高阀L动作一次;M1,M2得电时,指示灯G亮;M1,M3,M5,M6得电时,传送电机正转;M1,M3,M5得电时,电机J运行;M3,M4得电时,指示灯H亮;M5,M6得电时,指示灯I亮;M2,M4得电时,传送电机反转。

基于PLC的自动轧钢机控制_毕业设计

本科生毕业设计说明书(毕业论文)题目:基于PLC的自动轧钢机控制基于PLC的自动轧钢机控制摘要随着社会的不断进步,钢材成为为社会建设的重要材料,其生产技术也发生了很大的变化。

从原来的很多工人操作单轧机生产转变成了现在的钢材连轧生产线。

本文简单阐述了轧钢自动化的发展和现状及轧钢机的组成和分类,讲诉了轧钢原理和生产工艺流程,介绍了PLC的基本组成、特点以及工作原理,以及对基于西门子S7-200系列PLC控制的自动轧钢机系统进行了较为细致的设计,通过主回路,控制回路以及I/O分配的设计对PLC控制轧钢机的过程有了进一步认识,并对所用的设备进行了详细的选型,而且对该控制系统进行了软件编程。

关键词:可编程控制器;自动轧钢机;控制系统PLC-Based Control of Automatic Rolling MachineAbstractAs society progresses, the steel became important materials of the social construction,production technology has undergone great changes.Many workers operate from the original single-mill production transformed into steel rolling production line now.This paper briefly describes the development and current status rolling automation,complaint about the principles and rolling production process. Describes the basic components of PLC, characteristics and working principle. Through the main circuit, control circuit and I / O assignment design of the PLC control rolling mill process has been further understanding, the equipment used and a detailed selection, and the control system software programming.Keywords: PLC; automatic rolling mill; control system目录摘要 (I)Abstract (II)第一章轧钢机 (1)1.1 自动轧钢机的目的及实际意义 (1)1.2 轧钢自动化发展的历史和现状 (1)1.3 轧钢机的定义及组成 (3)1.3.1 定义 (3)1.3.2 轧机的组成 (3)1.4 轧钢机的分类 (3)1.5 轧钢原理及工艺流程 (4)1.5.1 轧钢原理 (4)1.5.2 轧钢系统工艺流程 (4)1.6 轧钢工艺的发展前景 (5)第二章可编程控制器 (8)2.1 PLC的由来和定义 (8)2.1.1 PLC的由来 (8)2.1.2 PLC的定义 (8)2.2 可编程序控制器的发展历程及问题和解决对策 (8)2.2.1 可编程序控制器的发展历程 (8)2.2.2 我国可编程序控制器发展中的问题及对策 (10)2.3 可编程控制器的基本构成 (11)2.3.1 可编程控制器的硬件组成 (11)2.3.2 可编程控制器的软件组成 (13)2.4 可编程控制器的工作原理 (14)2.4.1 PLC的扫描工作方式 (14)2.4.2 PLC的工作过程 (14)2.4.3 PLC对输入、输出的处理规则 (16)2.5 可编程控制器系统与继电接触器系统工作原理的差别 (16)2.6 西门子S7-200系列可编程控制器 (18)2.6.1 S7—200系列的PLC的硬件资源 (18)2.6.2 S7—200的扩展模块 (18)第三章编程软件 (24)3.1 STEP基本介绍 (24)3.2 STEP7基本功能及组成 (25)3.2.1 基本功能 (25)3.2.2 界面组成 (25)3.3 编辑器简介 (25)第四章设计选型 (26)4.1 电动机的选型 (26)4.1.1 轧钢机主传动电机的选择 (26)4.1.2 辊道电机的选择 (26)4.1.3 压下电机的选择 (27)4.1.4 冷却泵的选择 (27)4.2 低压控制电器的选型 (27)4.2.1 控制按钮的选择 (27)4.2.2 刀开关的选择 (28)4.2.3 接触器的选择 (29)4.2.4 熔断器的选择 (30)4.2.5 热继电器的选择 (31)4.2.6 中间继电器的选择 (31)4.3 变频器选型 (32)4.3.1 MM440变频器 (33)4.3.2 MM440变频器的特点 (33)4.3.3 MM440变频器方框图和功能表 (34)4.3.4 MM440参数设定 (37)4.4 电抗器的选择 (37)第五章总体设计 (39)5.1 主回路设计 (39)5.2 控制回路设计 (40)5.3 CPU226原理图及I/O分配表 (41)5.3.1 I/O地址分配表 (41)5.3.2 CPU226接线原理图 (41)5.4 程序 (43)小结 (49)参考文献 (50)附录A (50)致谢 (51)第一章轧钢机1.1 自动轧钢机的目的及实际意义随着生产技术的不断发展,钢铁产品的应用也日益扩大,世界钢材料消耗量约占全部金属的95%以上,钢铁作为一种结构—功能材料具有不可替代的主导作用。

PLC轧钢机的模拟控制梯形图

实验六轧钢机的模拟控制

一、实验目的

用PLC构成轧钢机控制系统

二、实验内容

1.控制要求

当起动按扭按下,电动机M1、M2运行,按S1表示检测到物件,电动机M3正转,即M3F亮。

再按S2,电动机M3反转,即M3R亮,同时电磁阀Y1动作。

再按S1 ,电动机M3正转,重复经过三次循环,再按S2时,则停机一段时间(3s),取出成品后,继续运行,不需要按起动。

当按下停止按钮时,必须按起动后方可运行。

必须注意不先按S1,而按S2将不会有动作。

2.I/O分配

输入输出

起动按钮:X0 M1:Y0 M3F:Y2

停止按钮:X3 M2:Y1 M3R:Y3

S1按钮:X1 Y1:Y4

S2按钮:X2

3.梯形图程序。

轧钢机控制示意图

4、轧钢机控制语句表

5.调试并运行程序。

浅谈PLC系统在轧钢产线自动控制中的应用

浅谈PLC系统在轧钢产线自动控制中的应用1. 引言1.1 PLC系统的定义可编程逻辑控制器(PLC)是一种用于工业控制系统的特殊计算机,其主要功能是监控输入信号并根据程序控制输出设备。

PLC系统通过接收来自传感器或开关的输入信号,经过内部程序处理后控制执行器或电机等输出设备的工作,实现对工业设备或生产过程的自动控制。

PLC系统具有可编程、高可靠性、灵活性强、开放式架构等特点,因而被广泛应用于各类自动化控制系统中,包括轧钢产线。

PLC系统的设计基于逻辑控制原理,通过在PLC的编程软件中设定各个输入信号与输出设备之间的逻辑关系,实现对产线各个部分的精确控制。

PLC系统可以根据生产需求随时修改程序,使得轧钢产线可以快速适应不同工艺参数或生产规格的变化。

PLC系统还可以实现监控和数据记录功能,帮助运营人员及时了解产线运行状态,提高生产效率和质量控制水平。

1.2 轧钢产线自动控制的重要性轧钢产线自动控制的重要性在于提高生产效率、保障产品质量、减少人工操作、降低生产成本,提高生产线的稳定性和可靠性。

通过PLC系统实现轧钢产线的自动控制,可以将生产过程中的各种数据实时监测和控制,自动进行调节和处理,避免了人为因素对生产造成的干扰,提高了生产线的运行效率和产品质量稳定性。

而且PLC系统能够根据不同需求自动调整生产参数,实现生产线的智能化管理,可以更好地适应市场需求的变化和产品新旧的更新迭代。

轧钢产线自动控制的重要性不仅体现在提高生产效率和产品质量的方面,同时也在于提升企业的竞争力,实现经济效益的最大化。

通过PLC系统在轧钢产线中的应用,可以有效提高生产线的工作效率,降低生产成本,同时也可以实现生产过程的智能化和自动化,为轧钢产线的发展注入新的活力和动力。

2. 正文2.1 PLC系统在轧钢产线中的应用介绍PLC系统在轧钢产线中的应用主要包括控制轧机的启停、速度调节、张力控制、轧辊调整等功能。

通过PLC系统可以实现对整个轧钢过程的实时监测和控制,实现自动化生产。

《PLC控制技术》教案任务07自控轧钢机

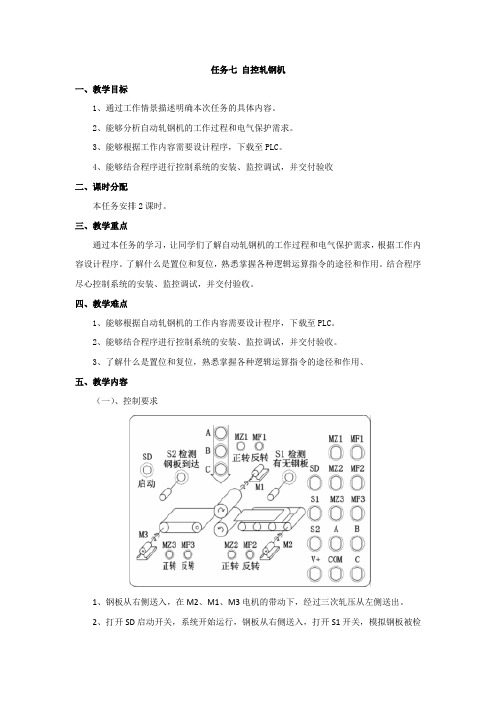

任务七自控轧钢机一、教学目标1、通过工作情景描述明确本次任务的具体内容。

2、能够分析自动轧钢机的工作过程和电气保护需求。

3、能够根据工作内容需要设计程序,下载至PLC。

4、能够结合程序进行控制系统的安装、监控调试,并交付验收二、课时分配本任务安排2课时。

三、教学重点通过本任务的学习,让同学们了解自动轧钢机的工作过程和电气保护需求,根据工作内容设计程序。

了解什么是置位和复位,熟悉掌握各种逻辑运算指令的途径和作用。

结合程序尽心控制系统的安装、监控调试,并交付验收。

四、教学难点1、能够根据自动轧钢机的工作内容需要设计程序,下载至PLC。

2、能够结合程序进行控制系统的安装、监控调试,并交付验收。

3、了解什么是置位和复位,熟悉掌握各种逻辑运算指令的途径和作用、五、教学内容(一)、控制要求1、钢板从右侧送入,在M2、M1、M3电机的带动下,经过三次轧压从左侧送出。

2、打开SD启动开关,系统开始运行,钢板从右侧送入,打开S1开关,模拟钢板被检测到,MZ1、MZ2、MZ3点亮,表示电机M1、M2、M3正转,将钢板自右向左传送。

同时指示灯A点亮,表示此时只有下压量A作用。

3、钢板经过轧压后,超出S1传感器检测范围,电机M2停止转动。

4、钢板在电机的带动下,被传送到左侧,被S2传感器检测到后,MF1、MF2、MF3点亮,表示电机M1、M2、M3反转,将钢板自左向右传送。

同时指示灯A、B点亮,表示此时有下压量A、B一起作用。

5、钢板在电机的带动下,被传送到右侧,被S1传感器检测到后,MF1、MF2、MF3点亮,表示电机M1、M2、M3反转,将钢板自左向右传送。

同时指示灯A、B、C点亮,表示此时有下压量A、B、C一起作用。

6、钢板经过轧压后,超出S1传感器检测范围,电机M2停止转动。

7、钢板传送到左侧,被S2传感器检测到后,电机M1停止转动。

8、钢板从左侧送出后,超出S2传感器检测范围,电机M3停止转动。

9、S1传感器再次检测到钢板后,根据2~7的步骤完成对钢板的轧压。

自动轧钢机控制系统设计

自动轧钢机控制系统设计作者:魏颖洁来源:《数字技术与应用》2014年第01期摘要:本文基于PLC控制系统,利用传感器技术来设计一整套轧钢的自动化控制系统,再传送带上有无钢板,以及钢板位置利用电子阀动作来实现控制全过程。

关键词:PLC 传感器技术电磁阀钢板正反转中图分类号:TP273 文献标识码:A 文章编号:1007-9416(2014)01-0001-01在轧钢生产中,主要的生产设备包括轧机的机座及传动装置。

轧机主要有轧辊,职称轧辊的轴承,机架和轧钢调节装置。

在轧制的过程中,主要控制对象为轧辊的位置,这需要上轧辊平衡装置和轧辊调节装置完成。

1 轧钢机控制系统的构成1.1 整体框架1.2 一次接线图(图2)2 可编程控制器的选择确定本文设计的轧制系统轧机包括有四台电机带动,主要为供水电机、主轴电机、送料电机和供料电机。

这个系统要求首先运行的事供水电机,只有该电机启动工作以后主轴电机才可以运转。

送料电机在主轴电机之后启动,待所有电机运转正常后供料电机方可运转启动。

在停机运转过程中,按照送料电机、主轴电机、供水电机的顺序依次停止。

文系统所选用的控制单元为西门子6ES7214-1BD23-0XB0,CPU为224、AC/DC/、继电器14、输入/10输出220V输出频率:220kHz。

这样的系统配置不但运转可靠稳定,而且还有很大的扩展性。

在轧钢控制系统中使用十分理想。

3 PLC的I/O端口接线(图3)4 试验结果及分析在系统的控制中,利用两个传感器来检测外部传送的信号,从而实现对轧制系统中主要电路的控制功能。

首先传感器S1检测传送带上有无钢板,如果检测结果为S1有信号,即处于ON位置时则表示有带钢运转,电机M3则开始正常那运转,信号指示灯MZ亮。

如果在检测阶段S1的信号处于OFF位置,则表示传送带上没有钢板,传感器S2的信号开关,处于ON 位置,表示钢板运转到位,则电磁阀开始动作,信号灯YU1亮起并且开始工作,电机M3反转同时指示信号灯MF亮。

基于PLC的自控轧钢机监控系统设计含外文翻译

DESIGN OFCONTROLLED ROLLINGMILL CONTROL SYSTEM BASED ONPLCPLC has been widely used in various industries at home and abroad,withthe rapid developmentofmodernindustry, PLC in the factory has been very important, not only to improve efficiency and reduce unnecessary investment. The subject is made to the design of the controlled rolling mill based on PLC control system, it is very important in the steel production process, mainly S7-200 series models forprogramdesign,thesoftware automatically with Configuration screen rollingmachine group 前 言 (2)第1章 绪论 (2)1.1课题研究的背景及意义 (2)1.1.1 课题研究的背景 ............................1.1.2 课题研究来源 ............1.1.3 课题研究的意义 ............................1.2 课题主要研究的内容 ............第2章 PLC 的基本结构及原理 ...................................2.1 PLC 的基本结构 ...............2.1.1 PLC 的硬件结构 ............................2.1.2 PLC 的软件结构 ............................2.2 工作原理 ......................2.3 西门子S7-200系列PLC ...............................2.3.1 S7-200 PLC 特性 ............................2.3.2 S7-200主要功能模块介绍 ....................2.3.3 S7-200PLC 工作原理 ..........................第3章 系统设计 ......................3.1 硬件设计 ....................3.1.1 控制系统I/O地址分配 ......................3.1.2 电气控制系统原理图 ........................3.2 软件设计 .....................第4章 轧钢机监控系统设计 ............4.1 画面的开发方法 ................4.1.1 监控画面的开发方法 ......................... 错误!未定义书签。

浅谈PLC系统在轧钢产线自动控制中的应用

浅谈PLC系统在轧钢产线自动控制中的应用PLC系统(可编程逻辑控制器)是一种专门用于工业自动化控制的设备,其在轧钢产线的应用是非常广泛的。

轧钢产线是一个复杂的工业生产系统,需要对温度、压力、速度等多个工艺参数进行精密控制,而PLC系统能够实现对这些参数的快速、准确的控制,提高生产效率,降低成本,确保轧钢产线的安全稳定运行。

本文将从PLC系统的基本原理、在轧钢产线中的具体应用以及未来发展趋势等方面进行探讨。

一、PLC系统的基本原理PLC系统是一种现代工业控制系统,其基本原理是通过对输入信号进行逻辑运算,输出控制信号,实现对工业生产过程的控制。

PLC系统主要由中央处理器、输入/输出模块、存储器和编程键盘等部分组成。

其中中央处理器主要负责对输入信号进行逻辑处理,根据编程逻辑进行控制,输出相应的控制信号;输入/输出模块负责与外部设备进行信号交换;存储器则用于存储程序和数据。

通过编程键盘可以编写控制程序,对PLC系统进行编程。

PLC系统在工业自动化控制中具有如下特点:1. 稳定可靠:PLC系统采用现代化的数字电子技术,具有较高的可靠性和稳定性;2. 灵活多变:PLC系统的编程语言丰富多样,可以根据不同的控制需求进行编程;3. 易于维护:PLC系统采用模块化设计,故障时可以快速更换故障模块,方便维护;4. 易于扩展:PLC系统可以根据生产需求进行扩展,添加新的输入/输出模块和功能模块。

二、PLC系统在轧钢产线中的具体应用1. 温度控制:在轧钢产线中,控制板坯和卷板的温度是非常重要的。

PLC系统可以根据轧制工艺要求,实时监测板坯和卷板的温度,并通过控制加热炉、冷却设备等进行温度调节,保证板坯和卷板的温度符合要求。

2. 压力控制:轧钢产线中,需要对轧制机的压力进行精确控制,以保证轧制板坯和卷板的厚度精度。

PLC系统可以实时监测轧制机的压力,并通过控制液压系统、气动系统等设备进行压力调整,保证轧制质量。

4. 故障诊断:轧钢产线是一个复杂的系统,随时可能发生各种故障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《创新课程设计》报告书 题 目 名 称: 自动轧钢机的PLC控制系统设计 学 院: 机电工程学院 专 业: 电气工程及其自动化 班 级: 2013级2班 学 号: 姓 名: 指 导 教 师: 2016年12月 课程设计报告书

设 计 目 的

课程设计是教学和工程实践的重要结合点,是学生毕业前进行全面、综合、实践训练的教学环节,对培养学生的实践能力、创新能力、全面提高教学质量有着重要意义,通过对自动轧钢机控制系统的工作原理的分析、系统设计、编程、及上机调试工作的实践,了解电器控制系统的一般设计思路,熟悉和掌握外围电路系统和软件设计的方法,并掌握利用PC对PLC工作状况进行监控的方法。 设计 内容 及 功能 说明 设计 内容 及 功能 说明

开机时,ABC三个发光二极管均为OFF,端子第一次接通时,最上面的A灯亮,表示有一个压下量;第二次接通时,上面和中间的A、B灯亮,表示有两个压下量;第三次接通时,A、B、C三灯都亮,表示有三个压下量;第四次接通时,A、B、C三灯都熄灭,表示轧钢机复位;第五次接通时动作同第一次,如此循环。 (1)单周期自动控制。当按下启动按钮,电机M1、M2运行,传送钢板,检测传送带上有无钢板的传感器S1有信号(为ON),表示有钢板,则电机M3正转,S1信号消失(为OFF),检测传送带上钢板到位,电磁阀Y1动作,电机M3反转。压力输出端接通,给出一个下压量,A灯亮;S2信号消失,S1=ON,电机M3正转;S1信号消失时,S2=ON,电机M3反转,压力输出端再次接通,又给出一个下压量,B灯亮;S2信号消失,S1=ON,电机M3再次正转;第三次S1=0FF时,S2=ON,电机M3反转,压力输出端又给出一个下压量,C灯亮,系统停留4秒,此时进行轧钢作业;S2信号消失,S1=ON,电机M3再次正转;第四次S1=0FF时,S2=ON,电机M3反转,压力输出端再次接通,A、B、C三灯都熄灭,系统停机,需重新启动; (2)连续自动控制。打开启动开关,电机M1、M2运行,传送钢板。传送带上有钢板时,传感器S1=ON,电机M3正转;钢板传送到位时,S1=0FF时,S2=ON,电磁阀Y1动作,电机M3反转,压力输出端接通,给出一个下压量,A灯亮;S2信号消失,S1=ON,电机M3正转;S1信号消失时,S2=ON,电机M3反转,压力输出端,再次接通,又给出一个下压量,B灯亮;S2信号消失,S1=ON,电机M3再次正转;第三次S1=0FF时,S2=ON,电机M3反转,压力输出端又给出一个下压量,C灯亮,系统停留4秒,此时进行轧钢作业。 S2信号消失,S1=ON,电机M3再次正转;第四次S1=0FF时,S2=ON,电机M3反转,压力输出端再次接通,A、B、C三灯都熄灭,等待3秒,从头继续运行; (3)计数自动控制。打开启动开关,电机M1,M2运行,传送钢板。传送带上有钢板时,传感器S1=ON,电机M3正转;当钢板传送到位时,S1=OFF,S2=ON,电磁阀Y1动作,电机M3反转,压力输出端接通,给一向压下量A灯亮,S2信号消失,S1=ON,电机M3正转;S1的信号消失时,S2=ON,电机M3反转,压力输出端再次接通,又给一向下压力量,B灯亮;S2信号消失,S1=ON,电机M3再次正转;第三次S1=OFF时,S2=ON,电机M3反转,压力输出端又给一向下压量,C灯亮,S2信号消失,S1=ON,电机M3再次正转;第四次S1=OFF时,S2=ON,电机M3反转,压力输出端,再次接通,A,B,C三灯都熄灭,程序计数一次,等待3秒后,从头继续。计数达到4次后,程序自动停止。 设 计 步 骤

一、PLC的基本组成 PLC的类型繁多,功能和指令系统也不尽相同,但结构与工作原理则大同小异,通常由主机、输入/输出接口、电源扩展器接口和外部设备接口等几个主要部分组成。PLC的硬件系统结构如图1所示。

图1 硬件系统结构 二、硬件设计 根据控制要求,本设计有2个检测信号,S1用于检测待加工钢板是否已在传输带上,S2用于检测待加工钢板是否到达加工点。S1有效时,M1、M2工作,M3正转。S2有效时,M3反转,Y1动作。轧钢机需要重复三次,停机一分钟,将加工好的钢板放入加工后钢板存储区,因此需要计数器和定时器,并且计数达到预定值后还要复位,。结构示意图中S1为检测传送带上有无钢板传感器,S2为检测传送带上钢板是否到位传感器。M1、M2为传送带电动机;M3F和M3R为传送带电动机M3的正转和反转指示灯;Y1为锻压机。结构示意图如图2。 设 计 步 骤 设 计 步 骤

图2 结构示意图 三、主电路设计 电气原理图是根据电气控制系统的工作原理,采用电器元件展开的形式,利用图形符号和项目符号表示电路各电器元件中导电部件和接线端子连接关系的电路图。电气原理图并不按电器元件实际布置来绘制,而是根据它在电路中所起的作用画在不同的部位上。电气原理图具有结构简单、层次分明的特点,适合研究和分析电路工作原理,在设计研发和生产现场等方面得到广泛应用,主电路图如图3所示。 图3 主电路 四、程序流程图 根据控制要求分析,按下启动开关,电动机M1、M2运行,Y1(第1次)给出向下的扎压量。用开关S1模拟传感器,当传送带上面有钢板时,传感器S1为ON,则电动动机M3正转,钢板轧过后,S1信号消失为OFF。检测传送带上面钢板到位的传感器S2为ON,表示钢板到位,电磁阀2动作,电动机M3反转,将钢板推回。Y1第2次给出比Y1第1次给出更大的轧压量,S2信号消失,S1有信号电动机M3正转。当传感器S1的信号消失,仍重复上述动作,完成3次轧压。当第3次轧压完成后,传感器S2有信号,可以停机,如果需要重新启动,则重新开始按下启动开关。程序流程图如图4。

图4 程序流程图 设

计 步 骤 设 计 步 骤 设 计 步 骤

五、I/O分配 在本次系统设计中,我们定义的I/O分配表如表2-1所示。将4个输入信号和9个输入信号按各自的功能类型分好,并与PLC的I/O点一一对应,编排地址如下表。数字量扩展模块的地址分配是从最靠近CPU模块的数字量模块开始,在本机数字量地址的基础上从左到右按字节连续递增,本模块高位实际位数未满8位的,未用位不能分配给I/O链的后续模块,模拟量扩展模块的地址是从最靠近CPU模块的模拟量模块开始,在本机模拟量地址的基础上从左到右按字递增,I/O端子接线图如表1。 表1 I/O分配图 输入信号 输出信号 启动 M1 S1 M2 S2 M3正 停止 M3反 Y1 A B C 系统接线图如图5。

图5 系统接线图 六、梯形图 梯形图语言具有形象、直观、简单明了、易于理解的特点,特别适用于开关量逻辑控制,是所有编程语言的首选。 1.单周期自动控制 设 计 步 骤

2.连续自动控制 设 计 步 骤 设 计 步 骤

3.自控轧钢机计数自动控制 设 计 步 骤 设 计 步 骤 设 计 小 结

本次的设计从应用的角度出发,通过实验验证轧钢机控制系统,可靠高、抗干扰能力强,这是它的重点之一。PLC的平均无故障间隔时间可达几十万小时,且硬件和软件上均采用了提高可靠性的措施,由于PLC用软件取代了继电-接触控制系统中大量的中间继电器、时间继电器计数器等低压电器,因此整个设计、安装、接线的工作量大大的减少。 通过这次课程设计使我懂得了理论与实际相结合是很重要的,只有理论知识是远远不够的,只有把所学的理论知识与实践相结合起来,从理论中得出结论,才能真正为社会服务,从而提高自己的实际动手能力和独立思考的能力。在设计的过程中,难免会遇到过各种各样的问题,同时在设计的过程中发现了自己的不足之处,对以前所学过的知识理解得不够深刻,掌握得不够牢固,通过这次课程设计之后,一定把以前所学过的知识重新温故。 这次课程设计终于顺利完成了,在设计中遇到了很多问题,最后在老师的指导下解决。同时,对给过我帮助的所有同学和各位指导老师再次表示忠心的感谢!

评 分 标 准

一、拟题标准,设计内容工作量适当。 本项20分,分三档。 1.设计任务难、工作量大。(20分) 2.设计任务较难、工作量较大。(15分) 3.设计任务难度一般、工作量一般。(10分)

二、根据设计题目选择合适的器件,设置合理参数,建立正确的仿真模型,或合理选择PLC型号,设计流程图,编写PLC程序并模拟仿真。 本项20分,每错一处扣3分,扣完为止。

三、根据题目系统设计要求,设置仿真参数,完成电路仿真或PLC程序仿真实验。 本项30分,根据仿真过程完整性、性能稳定性,不达标每处扣5分。