基于WinCC和S7-200的温度测控系统

基于S7_200PLC电梯控制系统开题报告

基于S7_200PLC电梯控制系统开题报告一、毕业设计容及研究意义1.1、本课题的目的意义:本课题要求学生熟悉西门子PLC硬件和软件,包括编程软件和Wincc组态软件,通过实际PLC编程对电机控制、上位机监控实际电梯运行状态等使学生熟悉电气控制理论应用到工业现场。

通过毕业设计,使学生综合应用自己学习的基础和专业知识。

1.2、本课题研究的主要容有:⑴掌握西门子S7-200编程软件、指令系统、编程方法;⑵掌握Wincc组态软件应用、变频器的设置及相关传感器的应用;⑶掌握电梯运行原理;⑷设计系统软硬件,实现系统功能(通过电机模拟)。

二、研究现状和发展趋势PLC已经成为现代工业控制的三大支柱(PLC﹑CAD/CAM﹑ROBOT)之一,以其可靠性﹑逻辑功能强﹑体积小﹑可在线修改控制程序,具有远程通信联网功能﹑易于计算机接口﹑能对模拟量进行控制,具备高速记数与位控等高性能模块等优异性能﹑日益取代由大量中间继电器﹑时间继电器﹑计数继电器等组成的传统的继电接触控制系统,在机械﹑化工﹑石油﹑冶金﹑轻工﹑电子﹑纺织﹑食品﹑交通等行业得到广泛应用。

PLC 的应用广度和深度已经成为衡量一个国家工业先进水平的重要标志之一。

传统的电梯控制主要采用继电器--接触器进行控制,其缺点多,可靠性差、体积大、维修工作量大、正逐步被淘汰。

世界上各主要PLC生产厂家几乎都有运动控制功能,它的运动控制功能广泛地应用于各种机械,如金切削机床、金属型机械、电梯等;随着计算机控制的发展,近年来国外工厂自动化通信网络发展很快,各个著名的PLC 厂家都推出了自己的网络系统。

这有利于电梯向智能化方向发展,而PLC 控制系统的开关柜制作、现场施工和梯形图设计可以同时进行,梯形图可以在实验室模拟调试,发现问题后修改起来非常方便。

自1889年美国奥斯升降机公司推出世界第一部以电动机为动力的升降机以来,电梯在驱动方式上经历了卷筒式驱动、牵引式驱动等历程,逐渐形成了直流电机拖动和交流电机拖动两种不同的拖动方式。

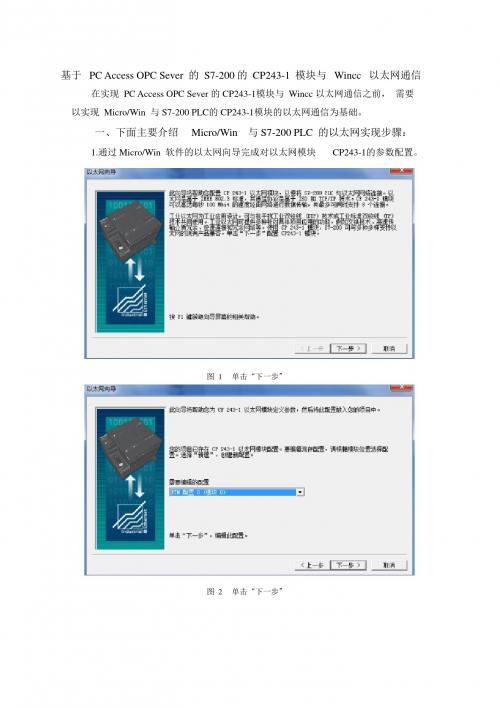

基于PCAccessOPCSever的S7-200的CP243-1模块与wincc以太网通讯1

图 36 对变量进行查看和修改

; NBA新闻资讯_伟德体育 https:///nbaxinwenzixun NBA新闻资讯_伟德体育 ;

; 伟德体育 https:// 伟德体育 ;

看到不熟悉自己的少林,苏白也缺乏兴趣,他发现有少林,但没有武当,道士和道教,但与少林不一样。当我想起道教苏白时,我不禁想起我以前见过的游客。他总是认为对方并不简单。这很神秘。我想起了另一方离开 时所说的话,担心他将来真的会见面。苏白摇了摇头,不再考虑它,让我们在你见面时谈谈它!他继续阅读有关河流和湖泊武术的文章,发现世界上有各种各样的名单。有人说走江湖是个名字!追求利润是商人的本质,追求名称是军队的 动力!这也促使各种排名。苏白看到了三个最着名的名单,即明星名单,腾龙名单和先天名单。这三个名单都是基于武术,并有不同的限制。明天的明星名单,顾名思义,意味着这个名单上的军队就像一颗冉冉升起的新星,被称为明星名 单。进入此列表的唯一规则是年龄不超过30岁,排名基于武术。另一方面,苏白瞥了一眼排名第一的谢婷。他突然看着它,看到这个名字似乎是一个女人。他没有看不起一个女人,但作为一个男人,他实际上是由一个女人首先服用的。他 心里有些不同。这个清单上只有一个简单的年龄介绍。例如,谢婷今天二十四岁,这使苏白一真,他现在知道内在的力量与种植的长度有很大关系。毕竟,人们的资格和心灵的力量之间的差距并不大,或者对于同级别的人来说差距不是太 大,而这个明天的明星名单只有30岁,包括30岁。你可以输入。这个谢婷今天只有二十四岁。其他比她大六岁并且已经练习至少六年的人实际上并不是她的对手。苏白记得那个名字,知道这个女人不平凡。其次,它叫做古松,二十九岁, 第三个叫剑,二十五岁。

选择 [是]:

图 26 添加条目

选择 [确定]:

图 27 OPC Tags

多台WINCC上位机与一台S7-200系列PLC通过OPC通讯方法

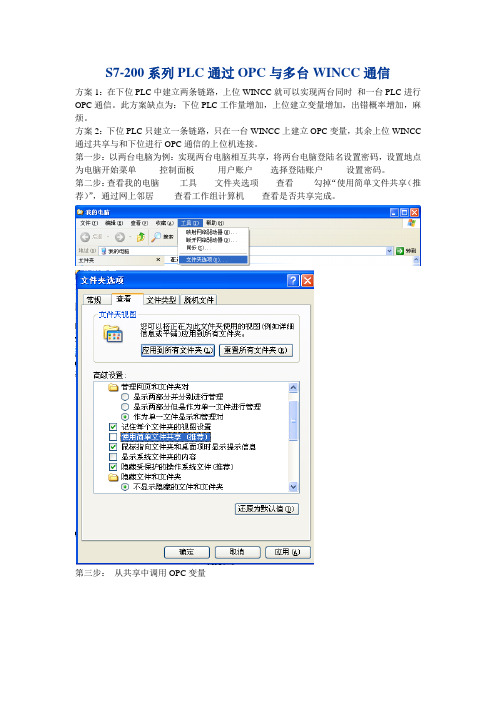

S7-200系列PLC通过OPC与多台WINCC通信

方案1:在下位PLC中建立两条链路,上位WINCC就可以实现两台同时和一台PLC进行OPC通信。

此方案缺点为:下位PLC工作量增加,上位建立变量增加,出错概率增加,麻烦。

方案2:下位PLC只建立一条链路,只在一台WINCC上建立OPC变量,其余上位WINCC 通过共享与和下位进行OPC通信的上位机连接。

第一步:以两台电脑为例:实现两台电脑相互共享,将两台电脑登陆名设置密码,设置地点为电脑开始菜单--------控制面板--------用户账户------选择登陆账户--------设置密码。

第二步:查看我的电脑-------工具------文件夹选项------查看-------勾掉“使用简单文件共享(推荐)”,通过网上邻居-------查看工作组计算机------查看是否共享完成。

第三步:从共享中调用OPC变量

完成。

基于WinCC和STEP7的PID控制

图 4 共享数据块 DB1

所示。 安装模拟量输入模块前, 必须根据输入信号种类正 确 设 置 量 程 卡 , 对 于 1~5V 的 模 拟 量 电 压 输 入 , 量 程 卡 选 择为 B 位置。

编译并生成系统数据包。 在硬件组态窗口下载硬件组 态, 在选择节点地址窗口搜寻可访问的节点后下载新组态 的硬件。

控, 具有图形显示直观, 参数设置方便等优点。

关键词: 实时监控; WinCC 组态; PID; PLC; 编程

中图分类号: TP273

文献标识码: A 文章编号: 1009-9492 (2009) 01-0039-04

1 引言

PID 控 制 器 是 应 用 最 广 泛 的 闭 环 控 制 器 , 由 于 其 结 构 简单, 容易实现, 不需要被控对象的数学模型, 有较强的 灵活性和适应性, 所以现在有 90%以上的 闭 环 控 制 都 采 用 PID 控 制 器 。 STEP7 提 供 丰 富 的 PID 控 制 功 能 模 块 , 可 以 很方便的创建 PID 控制器和处理 设 定 值 、 过 程 反 馈 值 及 对 控制器的输出值进行后处理。 组态软件 WinCC 是数据采集 监控系统 SCADA 的软件平台工具 [1], 利用 WinCC 不仅可 以实现对闭环控制过程的监视, 而且还可以通过 WinCC 的 组态界面实时设置和修改 PID 参数, 避免了在 STEP7 中每 次调试 PID 控制, 都得修改参数并下载程序。

2 系统组成

我 们 通 过 某 换 热 器 温 度 控 制 模 拟 系 统 来 具 体 讲 解 PID 控制的编程和监控功能的实现过程。

2.1 控制对象组成及控制要求

温度控制系统如图 1 所示。 换热器用于实现蒸汽和介 质 (如水) 之间的热量交换。 蒸汽的流量由电动执行器 (电流型 4~20mA) 控制, 热介质的温度由温度变送器 (电 压 型 1~5V) 采 集 。 冷 介 质 、 热 介 质 、 蒸 汽 出 口 等 的 管 道 阀门均为手动阀。

WinCC与S7-200 SMART的Modbus TCPIP通讯实现方法和对应的地址解析

WinCC与S7-200 SMART的Modbus TCP/IP通讯实现方法和对应的地址解析一.连接数量:WinCC与S7-200 SMART以OPC通讯时如果PLC超过8个,需另购SOFTNET-IES7的授权。

这时更经济的办法就是改用WinCC免费集成的Modbus TCP/IP驱动与S7-200 SMART通讯。

本文介绍WinCC与S7-200 SMART的Modbus TCP/IP通讯实现方法。

二.步骤1、将S7-200 SMART设为Modbus TCP/IP服务器①需要是S7-200 SMART编程软件STEP7-Micro/WIN SMART V2.5 版本②在主程序块中从库中调用MBUS_SERVER指令块,并填写输入输出参数③服务器参数的说明如下所示。

④选中程序块文件夹,右键选择库存储器。

在库存储区分配对话框中手动输入存储区的起始地址,该实例为VB3000(后面算地址的时候要注意)开始。

确保库存储区未被其他程序使用。

⑤编译下载后,在状态表中定义Q区及V区几种不同类型的数据,赋值并在线监控2、在WinCC中组态Modbus TCP/IP客户机①在“变量管理器”中,选择“添加新的驱动程序”,添加“Modbus TCP/IP”驱动。

②右键“Modbus TCP/IP Unit #1”,点击“新建连接”,命名为S7_200SMART。

③右键“S7_200SMART”,点击“连接参数”,设置连接参数如下所示:-CPU类型: Premium, Micro (就选它)-服务器: 192.168.0.2(S7-200 SMART的IP地址)-端口: 502-远程从站的地址: 255或者0-勾选“转换字类型数据为16位值”②建立连接后,添加变量。

在地址栏选择对应的变量,选择地址参数的时,要注意不同地址类型的格式。

三,地址计算(这个也是最难,最重要的)这下面V区地址是从vb0算的,如果这个是&VB3000开始那下面对应的地址:最后一个图4x 保持寄存器/%MW %MW 5; 位: 8,对应的 &VB0时的地址是V10.0 因为4x 保持寄存器/%MW 这个是16位,所以应该是 VW0=vb0,vb1对应的v0.0在第8位上;注意这些地址就不会有问题。

S7-200与WinCC基于Profibus-DP的通信研究

Po bs rf u —DP使用 物理 层 、数 据链 接层 ( l i 第 、2

层 )和用 户接 口,用 于 现场层 的高 速 数据传 送 。主 站

周 期地 读取从 站 的输入 信 息并 周期 地 向从 站 发送 输 出 信息。 总线循 环 时间必 须要 比主站 程序循 环 时 间短 。 此 外 , r f u —DP还提 供智 能 化现 场设备 所 需 的非 周 Po b s i 期 性通 信 以进 行 组态 、诊 断 、报 警处 理 以及 复杂设 备

在运 行 中参数 的 确定 。对 一个成 功 的现场 总线 系统 来

信 却存 在 着 问题 。 由于 S —2 0系列 P 7 0 I c是西 门子后 来 收购其 它公 司 的产 品 , wiC 比 n c推 出的 晚 , n C WiC

中没有 集成 S —2 0系列 P 7 0 I c的通信 驱动 程序 , 而且

说 ,仅 仅提供 一个 高 的数据通 过 能力 是不 够 的 ,对 用

户来 说 ,安装 和服 务 的便捷 、 良好 的诊断 能力 和无 差

错 的传输 也很 重要 , r f u —DP代 表 了这些 特性 的 Po b s i

优 化组 合 。P o b s P的基 本功 能 和特性 如下 :① rf u —D i 远 距 离 高 速 通 信 :波 特 率 从 9 6 b s到 1 Mb s .k / 2 /, 1 Mb s时 最 大 传 输 距 离 为 1 0 2 / 0 m, 1 5 / . Mb s时 为 20 0 m,还 可 以用 中继 器加 长 ;② 分 布式 结构 :各 主站 间令 牌传 递 , 主站与从 站 为 主从 传 送 , 每段 可达 3 2个 站 ,用 连接器 连接 段 ,最多 可达 1 6个站 ;③ 易 于安 2 装 :R 一4 5的传 输技 术 简单 ,双 绞线 的铺设 不需 专 S 8 业 知 识 ,总线 结构使 得 一个站 点 的安装 卸 载不影 响其 它 站点 的正 常工 作 ,系统 的安 装还 可 以分别 进行 ,后

S7-200和WINCC通讯调试前IP地址重新配置

一、S7-200PLC程序修改主要是将1#PLC程序和2#PLC程序的IP地址修改为客户端提供的IP地址1、笔记本电脑(调试电脑)通过PC/PPI通讯电缆分别连接1#PLC和2#PLC,2、分别修改1#PLC和2#PLC程序(下面说明以1#PLC举例)(1)连接1#PLC后,上载PLC至笔记本电脑。

(2)修改1#PLC的IP地址第一步选择“工具/因特网向导(R)”第二步,点击“下一步”第三步,将“将此配置转移至另一模块位置”打“√”,再点击“读取模块(R )”。

第四步,将“将此配置转移至另一模块位置”取消打“√”,再点击“下一步”。

第五步,设置新的IP 地址和子网掩码,再点击“下一步”。

第六步点击“下一步”。

第七步点击“确认”,同时记录本地属性(服务器)TSAP和远程属性(客户机)TSAP的值。

第八步点击“下一步”。

第九步点击“下一步”。

第十步点击“下一步”。

第十一步点击“下一步”。

第十二步点击“下一步”。

第十三步点击“完成”。

(3)将修改后的1#PLC程序下载到1#PLC里。

(4)以相同方式修改2#PLC程序,同时将修改后的2#PLC程序下载到2#PLC里。

注意点:2#PLC的IP地址为(200.200.1.142),其它参数和1#PLC一样。

二、客户计算机连接PLC程序(此处,以调试笔记本为例,修改笔记本电脑的IP地址为200.200.1.140,子网掩码地址为255.255.255.0)1、在客户计算机上安装SETP 7-Micro/WIN软件,安装过程中选择和计算机网卡一致TCP/IP通讯协议。

2.打开SETP 7-Micro/WIN软件,点击“设置PG/PC接口”3,选择TCP/IP的通讯协议后,点击“OK”4,点击“通讯”56,点击“新地址”,在“IP 地址”下,分别输入1#PLC 和2#PLC 的IP 地址,并点击“保存”,最后点击“确认”。

点击此处添加PLC 的IP 地址7,点击“双击刷新”,查看系统找到1#PLC和2#PLC,表明PLC程序连接完成。

浅谈WinccV6.2与S7-200PLC通信

浅i  ̄ : W i n c c V 6 . 2 与¥ 7 - 2 0 0 P L C 通信

1 . 建滔 ( 河北) 化工有 限公司电力供 应部 和 良立 王雪玲 邢台 0 5 4 2 0 0 2 . N: I I : 省临城县黑城中学

连接示 意图如图 ( 一) 所示

邢台

4 ,每 个2 0 k Hz

在 弹 出的对 话框 里选 择 “ OPC. c hn ”会发现 多出一个 OPC 通 道 。展开 O P C 通道 , 右键单 击 “ O P C g r o u p s ” 选择 “ 新驱动程 序的连 接” , 打开 连 接属性 对话框 , 输入连 接名称 “ KE P S e r v e r E x ” , 点击属性按 钮 , 在

( 二)计算机 通信 端 口 在 计算 机 设 备 管 理 器里设 置通 讯 端 口C O Ml 参 数, 每 秒 位数 : 6 0 0 , 数据位 : 8 ; 偶 校验 ; 停止位 : l ; 流控制 : 无。 K E P S e r v e r E X O P C 软件 嵌入了多种插件 驱动程 序、 组件 g l l 3 0 多种 通 9 讯协议 , 并且支 持1 0 0 0 多种设备。同时, KE P S e r v e r E X oPe N务器为所 ( 三) P L C 通信参 数 有驱动器提 供清晰普 遍的用户界面 。 KE P S e r v e r F X OP C 软件可 以从不 打开设 置P G/ P C接 口对话框 , 选择PC / P P I c a b l e ( P P I ) , 传输率 :

l 国

= 三 三三三 三三 =

1 0 0 00 00 00 00 00 00 0 00 0 l

通过SimaticNet配置WinCC与S7-200Smart的OPC通信浅谈

IT技术论坛TECHNOLOGY AND INFORMATION 通过S imaticNet配置W inCC与S7-200Sm~rt的O PC 通信浅谈王明超丹东东方测控技术股份有限公司辽宁丹东118000摘要西门子S7-200Smart,在小型自动化控制系统中,应用十分广泛;与冷7-200相比,增加了I/O点数,同时,扩展以太网接口,使得编程通讯都简洁了许多;WinCC作为西门子最常见的组态软件,凭借其良好的开敖性和灵活性,在世界范围内占有彳艮大市场。

因此很多时候,我们会面临两者通讯的问题,但是WinCC中并没有集成S7-200Smaxt通讯的驱动程序,所以掌握一种OPC通讯方式对于一个工控技术人员十分必要。

关键词WinCC;SimaticNet;S7-200Smart;OPC通讯1项目背景简介锡铁山分公司矿山采矿部分,有两台风机,用于井下通风,使fflS7-200Smart控制器;一台触摸殆与PLC通过控制器自带的RS485接口进行通讯,PLCW—个闲置的以太网口;调度室有上位机WinCCV7.4,据技术协议要求,进行S7-200SmartPLC与WinCC通讯,实3«§采集和程控制。

2通讯准备工作2.1硬件准备工作按下图进行光缆及网线的敷设,敷设完毕后进行设备连S7-200Smart光纤收发器交换机PC找一台PC,安装Step7-MicrowinSmart,设置PLC的IP为192.168.1.200,要与采矿调度室上位机IP在同一网段。

2.2软件准备工作上位机安装Step7,用于组态虚拟站点;安装SimaticNet,用于配置OPCM讯。

3St®p7软件配置3.1新建项耳,插入PC站点打开Step7,新建项目,命名为:S7-200SMART OPC;通过:插入新对象〉SEMATIC PC站点,插入PC站,命名为:SIMAHC PC Station。

)。

3.2组态PC站点第一槽中,通过:SIMATIC PC StatioiP>User A ppHcatiotfOPC Server,选择SW V8.2,添加OPC Sever,版本要与SimaticNet^件版本一致。

S7-200CN可编程序控制器 说明书

1S7-200CN 可编程序控制器S7-200CN产品样本 • 01.2011目录S7-200CN 技术综述3 S7-200CN CPU 17数字量扩展模块19模拟量扩展模块21热电偶和热电阻(RTD)扩展模块 22位置控制模块 EM253 23称重模块 SIWAREX MS 24通信模块25 HMI 操作面板27附录 1 模块接线图29 1-1 中央处理单元接线图29 1-2 数字量扩展模块接线图31 1-3 模拟量模块和热电阻、热电偶模块接线图 33附录 2 模块DIP开关配置34 2-1 模拟量扩展模块 EM231和 EM235 DIP 开关配置 34 2-2 热电偶模块 EM231 DIP 开关配置 34 2-3 热电阻模块 EM231 DIP 开关配置 35附录 3 通用技术规范国家和国际标准 36附录 4 S7-200CN 订货数据37234S7-200CN CPU 一览表S7-200CN CPU 硬件特点为可拆卸 )高速计数器 脉冲串输出 串行通讯端口 最大 DI/DO 最大 AI/AOCPU 本体集成模拟量通道2AI / 1AO441625622494102 - 41 - 3120 KHz100 KHz20 KHz30 KHz 30 + 200 KHz 30 KHz 45445S7-200CN CPU端子和硬件介绍S7-200CN CPU 连接到编程 PC可以通过禁止“运行模式编辑”以增加程序存储区的 CPU√ S7-224 CN √ S7-224 XP CN √ S7-224 XPsi CN √ S7-226 CN可配置 CPU 状态 LED 用于指示√ CPU 上的强制输入或输出 √ 模块错误信息USB / RS 232PC – PPI 电缆S7-200CN CPUMicro/WinS7-200CN 安装方式S7-200CN 扩展电缆安装位置6S7-200CN控制器主要性能介绍7S7-200CN 通讯网络介绍PPI / MPI SMS-E-mailTD400C OP73OP77TP177TP2779HMI 与 CPU 通讯连接举例PLC #1PLC #2S7-200CN CPU 与 CPU 之间的通讯…“网络读取 — 网络写入”PLC #1PLC #4NETR / NETWTD400CTD400CTD400CK-TP 178microK-TP 178microTP 177AS7-200CN 内置模拟量功能S7-200CN + SIWAREX MS 模块(称重)DISPLAYSIWAREX MSS7-224XP CN CPU S7-222 CN100kgTD400C100.001011驱动器1驱动器利用 Micro/Win 指令库实现简单组态脉冲输出用于√ 控制步进或饲服电机的转速50%Off50%On50%Off50%On周期单速连续转动由程序进行控制,直至新的命令(如放弃)发出相对位置开始位置结束位置从开始点测量SM0.0I0.0Q0_0_MoveRel˜ENEXECU˜Num_P˜VelocityDirectionDoneQ0.0Q0.0Q0.1S7-200CN PWM (脉宽调制)放大器1放大器 0通过 Micro/Win 组态向导令组态过程更加简便!PWM 用于√ 速度控制√ 位置控制√ 占空比控制通过 PWM√ 电机从停止到全速运行整个过程的速度控制√ 阀门从关闭到完全打开整个过程的位置控制SM0.0I0.0ENRUN1010000Cycle PusleError VB10PWM0_RUN 脉冲宽度时间周期脉冲宽度时间Q0.0Q0.1S7-224XP CN 或 S7-224XPsi CNS7-224XP CN S7-224XPsi CNS7-200CN PTO 脉冲输出12S7-200CN USS 协议用于驱动控制USS协议√ 最多可以同时控制 31 个驱动器√ 利用 Micro/Win 指令库编程SM0.115760031Q0.0VB100Done Error Mode BaudActiveEN USS_INIT_P11231S7-200CN 高速计数器(HSC )13 种模式1M 0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 2M 1.0 1.1 1.2 1.3 1.4 1.5M L+0单相计数器采用内部方向控制123单相计数器采用外部方向控制456两相计数器采用 2 个时钟输入789A/B 相正交计数器101112仅 HSCO 和 HSC3 支持模式 12HSCO 统计 Q0.0 发出的脉冲数量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

现场总线测控系统 目录 - I - 目 录 1课程设计任务书 ··································································································· 错误!未定义书签。 2 温度控制对象概述 ······························································································································· 2 2.1 功能特点与技术参数 ··············································································································· 2 2.2 控制手段 ·································································································································· 2 3 方案设计 ·············································································································································· 3 3.1 现场总线概述 ··························································································································· 3 3.1.1最常用的有一下几种: ································································································· 3 3.1.2现场总线的特点及优点: ····························································································· 5 3.2 Wincc+S7-200温度控制系统的硬件组成 ················································································ 6 3.2.1 S7-200PLC选型············································································································· 6 3.2.2 温度传感器 ··················································································································· 7 3.3 Wincc+S7-200温度控制系统的软件配置 ················································································ 8 3.4 S7-200温度控制系统的网络结构 ··························································································· 9 3.5 温度控制算法 ··························································································································· 9 4 S7-200 PLC控制程序的设计 ············································································································· 11 4.1 控制程序的组成 ······················································································································ 11 4.2 温度采集程序设计 ·················································································································· 11 4.3 数字滤波程序设计 ··················································································································12 4.4 PID控制程序设计 ···················································································································12 4.4.1 PID控制算法 ···············································································································12 4.4.2 PID回路算法 ···············································································································12 4.4.3 回路输入输出变量的数值转换方法 ············································································13 5 Wincc组态 ··········································································································································15 5.1 变量组态 ·································································································································18 5.2 画面组态 ·································································································································19 5.3变量连接 ··································································································································21 6 程序调试 ·············································································································································23 6.1 PLC程序调试方法与结果 ········································································································23 6.2 Wincc组态调试方法与结果 ····································································································25 7 PID参数的整定 ··································································································································26 7.1 整定方法 ·································································································································26 8 技术小结 ·············································································································································28 9参考文献 ··············································································································································29 附录:S7-200控制程序清单 ·················································································································30