深沟球轴承设计(一类特选)

深沟球轴承设计方法

深沟球轴承设计方法1外形尺寸1.1轴承的基本尺寸d、D、B按GB/T 273.3的规定1.2装配倒角r1、r2按GB/T 274的规定2主参数的设计方法2.1 钢球直径Dw Dw=Kw(D-d)取值精度0.001为保证钢球不超出端面,要考虑轴承宽度B。

Kw取值见表1表1 Kw值2.1.1 常见钢球直径可查GB/T 3082.1.2 计算出Dw后,应从中选取最接近计算值的标准钢球值,优先选非英制。

2.2 钢球中心圆直径P P=0.5(D+d)取值精度0.012.3 球数z式中ψ为填球角,计算时按表2取值表2 ψ值2.4额定载荷的计算2.5最后确定Dw、P、z的原则2.5.1满足额定载荷的要求。

2.5.2应最大限度的通用化和标准化,对基本尺寸相同或相近的承应尽可能采用相同的球径、球数。

2.5.3保证保持架不超出端面,对D≤200mm的1、2、3系列轴承要考虑安防尘盖与密封圈的位置。

优化设计时轴承兜孔顶点至端面的距离a b应满足如下要求:D≥52~120 ,a b≥2 ; D≤50 ,a b≥1.50D>125~200,a b≥2.5。

2.5.4填球角ψ的合理性。

大批生产并需自动装球的轴承ψ角宜取186°左右,为了使z获得整数并控制ψ角,允许钢球中心径适当加大至最大不得大于P+0.03P。

2.6 实取填球角ψψ=2(z-1)sin-1 (Dw/P)实取填球角ψ下限不得小于180°,上限应满足下列要求:8、9、1系列ψ≤195° 2系列ψ≤194°3系列ψ≤193° 4系列ψ≤192°3套圈设计3.1 内沟曲率半径Ri Ri≈0.515Dw3.2 外沟曲率半径Re Re≈0.525DwRi、Re取值精度0.01,允差见表3表3 Ri和Re公差(上偏差)3.3 内滚道直径di di=P-Dw3.4 外滚道直径De De=P+Dwdi和De取值精度0.001,允差见表43表4 di和De公差(±)3.5 沟位置a a=a i=a e=B/2 a取值精度0.1,允差见表5表5 a的公差(±)3.6 外圈挡边直径D2 D2=De-Kd*Dw3.7 内圈挡边直径d2 d2=di+Kd*DwD2、d2取值精度0.1,允差取IT11级。

深沟球轴承优化设计-精选文档88页

6、保持架设计

车制黄铜保持架的一种新结构

6、保持架设计

车制黄铜保持架两种结构对比

设计要求

旧结构

兜孔的表面粗糙度及 等分精度有要求,但 要求不高,两半保持 架不同,不可互换

新结构

兜孔的形状、表面粗 糙度及等分精度要求 较高,对设备和操作 工要求高,两半保持 架完全相同,可互换

性能比较

润滑性能不好,摩擦 和温升高,振动噪声 小

2、深沟球轴承填球角研究

另外,在设计填球角下,装球分球所需压力和压缩量是装配

中需要的两个重要参数,它们可分别表示为(假定μ=0):

2 ( 1)1(Cos) 0 Si n8Cos(Si2n1)Dwp

4

Pmin 2R3[ S iE n C w D (p 1 o C s o (S )si2 n1)] 4

密封作用必须在相对运动表面(通常是轴或轴承内圈与轴承座) 之间实现。密封不仅要适应旋转运动,而且要考虑由跳动、游隙、 偏斜、变形引起的偏心。密封件的结构选择取决于润滑剂的类型, 另外还要考虑必须加以排除的夹杂物的数量和性质,其最终选择 取决于转速、摩擦、磨损、工作条件、便于更换、经济性等因素。

1、密封轴承设计的原则

日本KOYO司 Kdi=0.34~0.37 Kde=0.30~0.35 原因:外圈滚道接触椭圆长短轴之比a/b比内圈小,Kde<Kdi时

不会出现外圈接触椭圆被截断,同时减小外圈挡边高,增 大了允许填球角,减小了装球变形力

6、保持架设计

保持架是决定轴承性能的关键因素

深沟球轴承的保持架结构形式

车制实体保持架 塑料保持架 冲压浪型保持架

润滑性能好,摩擦和 温升低,振动噪声小, 使用寿命长,可靠性 高

加工制造

(整理)中小型深沟球轴承设计方法.

(整理)中⼩型深沟球轴承设计⽅法.中⼩型深沟球轴承设计⽅法编制说明: 1、适⽤范围本设计⽅法适⽤于特轻(1)、轻(2)窄、中(3)窄、重(4)窄系列深沟球轴承和特轻(1)、轻(2)窄、中(3)窄系列带密封圈及带防尘盖深沟球轴承的产品设计。

2、引⽤标准略⼀、已知条件:外径D 、内径d 、宽度B 、最⼩单向倒⾓r smin 。

⼆、钢球设计(钢球直径Dw 、钢球中⼼径Dwp 、钢球数Z ): (3)1DwpDwarcsin2max Z 1Dwp Dw arcsin 2180 (2) d)0.515(D Dwp d)0.5(D (1)d)-Kwmax(D Dw d)-Kwmin(D +?≤≤+??+≤≤+≤≤?Kw 值Φmax注:1、Dw 应尽量取标准规格尺⼨(见表⼀)。

2、Z 取整数。

3、Φ填球⾓。

三、额定动负荷Cr)(7411.44.25)(3.14.254.1328.132N Dw Z fc Cr mm Dw N DwZfc Cr mm Dw ==≤时:时:fc 值注:1、对于Dw/Dwp 的中间值,其fc 值可由线性内插法求得。

2、主系数Dw 、Z 和Dwp 的选取在满⾜(1)、(2)、(3)式的前提下,使Cr 尽可能极⼤值。

四、额定静负荷Cor)(2N Dw Z foi Cor ??=for值五、套圈设计1、沟曲率(取值精度0.01mm)Ri=fi×Dw (内) fi≈0.515Re=fe×Dw (外) fe≈0.525Rimax<0.52×DwRemax<0.53×DwRimax<RemaxRi及Re的允差注:4.5~60mm直径标准钢球的套圈沟曲率半径见表⼀。

2、沟径(取值精度0.001mm )µ+?+=-=Dw di De DwDwp di 2µ为基本组径向游隙平均值。

2max min µµµ+=di 、De 的允差圆柱孔深沟球轴承径向游隙 µm3、沟位置(取值精度0.1mm )2Ba =a 的允差4、挡边直径(取值精度0.1mm )DwKd De D DwKd di d ?-=?+=22Kd 值注:100、200系列轴承,当D <32mm 、采⽤带⽖保持架时,Kd 可取⼩到0.3。

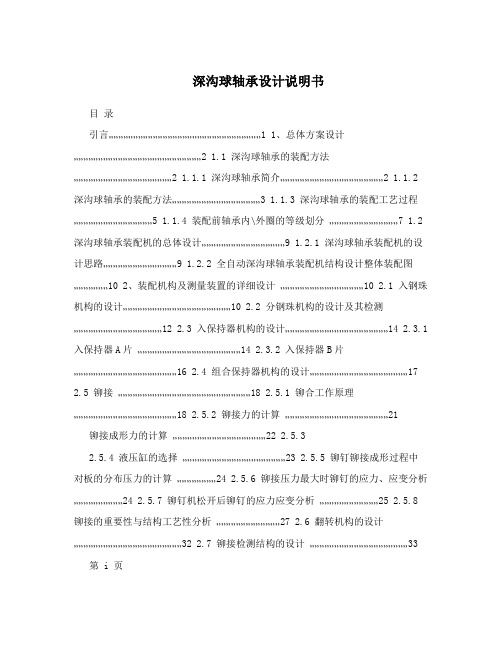

深沟球轴承设计说明书

深沟球轴承设计说明书目录引言.............................................................................................1 1、总体方案设计..............................................................................2 1.1 深沟球轴承的装配方法............................................................2 1.1.1 深沟球轴承简介...............................................................2 1.1.2 深沟球轴承的装配方法......................................................3 1.1.3 深沟球轴承的装配工艺过程................................................5 1.1.4 装配前轴承内\外圈的等级划分..........................................7 1.2 深沟球轴承装配机的总体设计...................................................9 1.2.1 深沟球轴承装配机的设计思路.............................................9 1.2.2 全自动深沟球轴承装配机结构设计整体装配图.....................10 2、装配机构及测量装置的详细设计...................................................10 2.1 入钢珠机构的设计..................................................................10 2.2 分钢珠机构的设计及其检测......................................................12 2.3 入保持器机构的设计...............................................................14 2.3.1 入保持器A片...............................................................14 2.3.2 入保持器B片...............................................................16 2.4 组合保持器机构的设计 (17)2.5 铆接.................................................................................18 2.5.1 铆合工作原理...............................................................18 2.5.2 铆接力的计算 (21)铆接成形力的计算…………………………………………………22 2.5.32.5.4 液压缸的选择………………………………………………………23 2.5.5 铆钉铆接成形过程中对板的分布压力的计算........................24 2.5.6 铆接压力最大时铆钉的应力、应变分析..............................24 2.5.7 铆钉机松开后铆钉的应力应变分析....................................25 2.5.8 铆接的重要性与结构工艺性分析.......................................27 2.6 翻转机构的设计..................................................................32 2.7 铆接检测结构的设计 (33)第 i 页2.8 轴承传送装置的设计 (33)2.8.1 传送装置的整体设计 (33)2.8.2 传动凸轮的设计 (34)2.8.3 各个抓手头的介绍.........................................................39 参考文献....................................................................................41 谢辞..........................................................................................42 附页 (43)第 ii 页引言轴承是高精密的产品,可以说是工业之母,只有高品质的轴承,才能使机器正常的转动并充分发挥其性能,轴承在机械业界所负的使命如此重大,高精密全自动轴承装配机显得更加重要。

深沟球轴承主参数设计表

大于

大于

球直径/中心径 0.23

1、在上表中首先选择尺寸系列、轴承型号,自动查出内径、外径、宽度、尺寸系列,并根据轴向截面竖直、水平方向系 数自动算出最小、最大球直径,依次排列出最小、最大球直径之间的所有钢球规格,再选取中心径、球数、来依次计算相应的 填球角。并自动筛选出符合填球角要求的球直径供选择。再输入球直径,计算动、静截荷与国标额定动、静截荷相比较。 2、首先选取优先选中心径、优先选球数、优先选球直径来作为参考设计,如需另选其它的参数设计,可按如下步骤选取 。选取中心径时,首先选择最小中心径,从最多球数开始,依次减少球数,如筛选不到符合填球角要求的球直径,再调整中心 径,直到填球角符合要求,装配为“易装配、最佳、需加球”这3种状态。尽可能装配状态为“最佳”状态。“易散球、难装配 ”这2种状态是绝对不允许的。 3、上表中球直径、中心径、球数的选择仅仅是从轴承制造角度考虑的,最终确定还要计算该轴承的动、静载荷,反复调整 直到动、静载荷最接近国标GB/T276规定的基本额定载荷。 4、确定球直径后,从下表中自动查出与之相关的其它技术参数。

设计计算负荷 动载荷 系数 fc 59.3 动载荷 Cr(kN) 27.01 相比较

额定负荷 动载荷 Cr(kN) 27 数值 KN 0.01

设计计算负荷 静载荷 系数 fo 13.2 静载荷 Cor 15.21 相比较

额定负荷 静载荷 Cor 15.2 数值 KN 0.01

球直径/中心径 最佳值 0.19

+0.03 0 +0.03 0 +0.03 0 +0.03 0 +0.03 0 +0.03 0 +0.03 0 +0.03 0 +0.04 0 +0.04 0 +0.04 0 +0.04 0 +0.04 0 +0.04 0 +0.04 0

深沟球轴承设计公式汇总

深沟球轴承设计公式汇总

内、外圈的设计

C0沟道曲率半径

min max fi =

0.5150.53fe =

0.5250.55Ri =

2.044 2.12 2.12Re =

2.084 2.20 2.20沟道直径

1.4 1.2S H 、δm 1、δm 2查表11D 3 =

35.234.5S H 、顶宽b 1

外圈密封槽止口直径D 3

外圈密封槽位置be

外圈密封槽压坡角α外圈密封槽底直径D4

H =

α=

α=

b 2 =

查表10bi =

S H 、δm1、δm2查表11d 3 =

S H 、δm2查表11ε查表12(按D2尺寸查取)d 4 =

β2 =

β1 =

内圈密封槽位置bi

内圈密封槽顶宽b 2

α=45°,当止口厚度H ≥0.5mm 时,αα=45°,当止口厚度H <0.5mm 时内圈密封槽底直径d 4

内圈密封槽压坡角α

内圈密封槽止口直径d

3

di =

26.531226.500De =

34.481334.51630.508Gr 查表13沟位置

di 、De 允差查表5或表6a =

2.5套圈挡边直径

d 2 =

27.8927.927.927.6Kd 查表7D 2 =

33.1333.333.333.7D2的公差按表8外圈密封槽

b 1 =

0.80.5查表10be =

深沟球轴承设计方法

深沟球轴承设计方法1外形尺寸轴承的基本尺寸d、D、B按GB/T 273.3的规定装配倒角r1、r2按GB/T 274的规定2主参数的设计方法2.1 钢球直径Dw Dw=Kw(D-d)取值精度0.001为保证钢球不超出端面,要考虑轴承宽度B。

Kw取值见表1表1 Kw值2.1.1 常见钢球直径可查GB/T 3082.1.2 计算出Dw后,应从中选取最接近计算值的标准钢球值,优先选非英制。

2.2 钢球中心圆直径P P=0.5(D+d)取值精度0.012.3 球数z式中ψ为填球角,计算时按表2取值表2 ψ值2.4额定载荷的计算2.5最后确定Dw、P、z的原则2.5.1满足额定载荷的要求。

2.5.2应最大限度的通用化和标准化,对基本尺寸相同或相近的承应尽可能采用相同的球径、球数。

2.5.3保证保持架不超出端面,对D≤200mm的1、2、3系列轴承要考虑安防尘盖与密封圈的位置。

优化设计时轴承兜孔顶点至端面的距离ab应满足如下要求:D≥52~120 ,a b≥2 ; D≤50 ,a b≥1.5D>125~200,a b≥2.5。

2.5.4填球角ψ的合理性。

大批生产并需自动装球的轴承ψ角宜取186°左右,为了使z获得整数并控制ψ角,允许钢球中心径适当加大至最大不得大于P+0.03P。

2.6 实取填球角ψψ=2(z-1)sin-1 (Dw/P)实取填球角ψ下限不得小于180°,上限应满足下列要求:8、9、1系列ψ≤195° 2系列ψ≤194°3系列ψ≤193° 4系列ψ≤192°3套圈设计3.1 内沟曲率半径R i Ri≈0.515Dw3.2 外沟曲率半径R e Re≈0.525DwRi、Re取值精度0.01,允差见表3表3 Ri和Re公差(上偏差)3.3 内滚道直径d i di=P-Dw3.4 外滚道直径D e De=P+Dwdi和De取值精度0.001,允差见表43表4 di和De公差(±)3.5 沟位置a a=a i=a e=B/2 a取值精度0.1,允差见表5表5 a的公差(±)3.6 外圈挡边直径D2 D2=De-Kd*Dw3.7 内圈挡边直径d2 d2=di+Kd*DwD2、d2取值精度0.1,允差取IT11级。

深沟球滚动轴承设计图

深沟球轴承外圈设计图学号:078105316 姓名:罗斌一制作轴承外圈1 单击【标准】工具条中的【新建】按钮,新建一个【模型】文件2 单击【特征】工具条中的【草图】按钮,以XY平面为基准平面绘制如下图所示的草图3单击完成草图按钮退出草图模块,然后单击【特征】工具条中的【草图】按钮,以YZ平面为基准平面绘制如下图所示的草图4单击完成按钮退出草图模块,然后单击【特征】工具条中的【沿引导线扫掠】按钮弹出【沿引导线扫掠】对话框,同时框选途中的草图,选择引导线然后单击确定按钮完成扫掠操作,轴承外圈大体轮廓已经形成5单击【特征】工具条中的【边到角】按钮,设置倒圆半径为“2”,对轴承外圈棱边进行倒圆操作二轴承内圈1单击【标准】工具条中的【新建】按钮,新建一个【模型】文件2单击【特征】工具条中的【草图】按钮,以XY平面为基准平面绘制如下所示的草图3单击完成按钮退出草图模块,然后单击【特征】工具条中的【回转】按钮弹出【回转】对话框。

选择下图所示的草图曲线作为回转体的截面几何图形。

4指定下图所示的直线作为旋转中心轴,此时绘图区中会显示回转体的预览图形。

5单击确定按钮完成轴承内圈的设计,同样进行边圆角操作并对其保存三滚动体1单击【标准】工具条中的【新建】按钮,新建一个【模型】文件2单击【特征】工具条中的【草图】按钮,以YZ平面为基准平面绘制如下图所示的草图3单击完成草图按钮退出草图模块,然后单击【特征】工具条中的【球体】按钮,在弹出的【球体】对话框中选择“直径和圆心”的方式绘制,设置球体直径为“10”,选择草图绘制的点为球心创建球体。

4单击【编辑】中的变换按钮,弹出对话框,选择圆形阵列表框中进行如下图所示的设置7单击确定按钮弹出【变换】参数对话框,在该对话框中进行如下图所示的设置制按钮,绘图区中就会显示变换结果四保持架1单击【标准】工具条中的【新建】按钮,新建一个【模型】文件2单击【特征】工具条中的【草图】按钮,以YZ平面为基准平面绘制如下所示的草图3单击完成按钮退出草图模块,然后单击【特征】工具条中的【球体】按钮,在弹出的【球体】对话框中选择“直径和球心”的方式绘制,设置球体直径为“14”,选择草图绘制的点为球心创建球体的草图5单击完成按钮退出草图模块,单击【特征】工具条中的【拉伸】按钮弹出【拉伸】对话框,然后选择刚才绘制的大圆形作为拉伸截面几何图形,然后再【限制】列表框的【开始】下拉列表中选择【对称值】选项,并在其下方的【距离】文本框中输入“4”,在【终点】下拉列表中的选项随之变成同样的设置6单击确定按钮,形成的拉伸特征如下图7单击【特征操作】工具条中的【求和】按钮,将球体和拉伸实体合二为一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于Pro/E的深沟球轴承创新设计三维设计软件课程创新设计

院系:信息工程学院

班级:10 机械2 班

学号:21006071045

姓名:杨春

指导教师:杨咸启

完成时间:2012年10月21日

目录

一、绪论 (3)

1.设计背景 (3)

2.设计内容 (5)

二、设计过程 (6)

1.外圈的设计 (6)

2.内圈的设计 (7)

3.滚珠的设计 (7)

4.半保持架的设计 (8)

5.铆钉的设计 (11)

三、装配过程 (12)

1.半保持架1的装配 (12)

2.滚珠的装配 (12)

3.半保持架2的装配 (12)

4.铆钉的装配 (12)

5.内圈的装配 (13)

6.外圈的装配 (15)

四、生成爆炸图 (15)

五、装配图 (16)

六、总结 (18)

绪论

1.设计背景

Pro/Engineer操作软件是美国参数技术公司(PTC)旗下的

CAD/CAM/CAE一体化的三维软件。

Pro/Engineer软件以参数化著称,是参数化技术的最早应用者,在目前的三维造型软件领域中占有着重要地位,Pro/Engineer作为当今世界机械CAD/CAE/CAM领域的新标准而得到业界的认可和推广。

是现今主流的CAD/CAM/CAE软件之一,特别是在国内产品设计领域占据重要位置。

Pro/E第一个提出了参数化设计的概念,并且采用了单一数据库来解决特征的相关性问题。

另外,它采用模块化方式,用户可以根据自身的需要进行选择,而不必安装所有模块。

Pro/E的基于特征方式,能够将设计至生产全过程集成到一起,实现并行工程设计。

它不但可以应用于工作站,而且也可以应用到单机上。

Pro/E采用了模块方式,可以分别进行草图绘制、零件制作、装配设计、钣金设计、加工处理等,保证用户可以按照自己的需。