圆锥滚子轴承滚道凸度测量方法的改进

特大型圆柱、圆锥滚子凸度磨加工工艺分析

特大型圆柱、圆锥滚子凸度磨加工工艺分析

林国福;石永;徐占华;朱战旗

【期刊名称】《轴承》

【年(卷),期】2016(000)004

【摘要】特大型圆柱、圆锥滚子原修形形状为中间直素线+两端斜坡修形,由于直素线和两端斜坡直线相交处存在应力集中,易产生剥落,因此,设计改进滚子滚动面为三段圆弧圆滑过渡的凸度形状.采用数控磨床3MZ40100CNC修整砂轮,切入法磨削滚子,实现了滚子素线为三段圆弧的圆滑过渡,滚子凸度定量可控.

【总页数】3页(P19-21)

【作者】林国福;石永;徐占华;朱战旗

【作者单位】洛阳LYC轴承有限公司特大型轴承事业部,河南洛阳 471039;洛阳LYC轴承有限公司特大型轴承事业部,河南洛阳 471039;洛阳LYC轴承有限公司特大型轴承事业部,河南洛阳 471039;洛阳LYC轴承有限公司特大型轴承事业部,河南洛阳 471039

【正文语种】中文

【中图分类】TH133.33;TG580.61+7

【相关文献】

1.特大凸度量圆柱滚子加工工艺分析 [J], 张磊磊;冯振;刘岩;刘友国;李庆

2.圆柱滚子凸度形式及凸度量的确定 [J], 吴霓琪

3.轻、窄系列圆锥滚子轴承套圈磨加工工艺分析 [J], 吴丽丽;县鹏宇

4.AO326—31轴承内圈凸度滚道的终磨加工 [J], 王培玉

5.圆锥滚子正置贯穿式超精研凸度修形的数值模拟分析 [J], 贾少星; 高作斌; 汤哲; 汪靖翔

因版权原因,仅展示原文概要,查看原文内容请购买。

圆锥滚子轴承内圈挡边和滚道测量偏差的相互影响与控制_张益军

1 前言

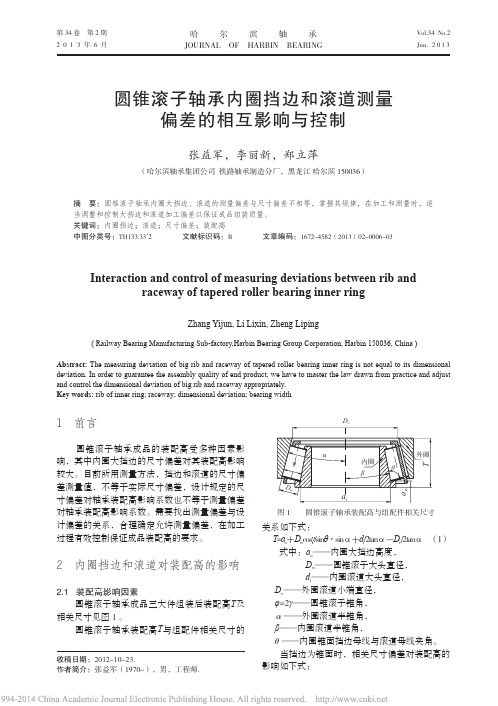

圆锥滚子轴承成品的装配高受多种因素影 响,其中内圈大挡边的尺寸偏差对其装配高影响 较大。目前所用测量方法,挡边和滚道的尺寸偏 差测量值,不等于实际尺寸偏差,设计规定的尺 寸偏差对轴承装配高影响系数也不等于测量偏差 对轴承装配高影响系数。需要找出测量偏差与设 计偏差的关系,合理确定允许测量偏差,在加工 过程有效控制保证成品装配高的要求。

图 14 轴承型号2 渗层组织 图 15 轴承型号2 心部组织

图 12 轴承型号1 渗层组织

图 13 轴承型号1 心部组织

β

δ

a

εdL/2

B D C A

θ

dL

图2 挡边高度偏差与滚道尺寸偏差的关系图

AD=AB·sin(θ-β)/sinθ, AC=AD·cosβ, DC=AD·sinβ, ∴AC=AB·cosβ·sin(θ-β)/sinθ, DC=AB·sinβ·sin(θ-β)/sinθ, 即δa=δ'a·cosβ·sin(θ-β)/sinθ, εdi=2δ'a·sinβ·sin(θ-β)/sinθ. 综合上述各式,可知挡边测量偏差对轴承成 品装配高的影响值: ∆ 'Ta=fao·δa-fdi·εdi =δ'a·sin(θ-β)(cosβ-sinβ/tgα)/sinθ. 由图 1 可知β=α-φ ,代入上式整理后: ∆ 'Ta=δ'a·sinφ ·sin(θ-β)/sinθsinα. 设挡边测量偏差δ'a对轴承装配高的影响系数 为ka,则: ka= sinφ ·sin(θ-β)/sinθsinα (4) ∆ 'Ta=kaδ'a 3.2 滚道测量偏差对装配高的影响

φ α

De

β

θ

di

关于滚动轴承故障检测的改进包络分析

关于滚动轴承故障检测的改进包络分析滚动轴承是工业机械领域中最为常见的元件之一。

由于运转过程中,它所承受的负荷和速度都相对较大,因此容易出现故障,如磨损、疲劳裂纹、信号紊乱等。

发现和定位滚动轴承故障对于确保机器的可靠运行和延长设备寿命至关重要。

在传统的滚动轴承故障检测方法中,包络分析是一种常用的方法,它通过对震动信号的包络谱分析来确定轴承的健康状态。

但是,传统的包络分析方法也存在一些缺点,例如信号干扰、非线性失效等问题。

为了提高滚动轴承故障检测的准确性和可靠性,我们需要改进包络分析方法。

改进包络分析方法的一个有效手段是引入小波变换技术。

小波变换可以将信号分解成多个尺度和频带,使得能够更好地提取信号中的局部特征。

同时,小波分析具有良好的抗干扰性和非线性处理能力,这对于轴承故障信号的处理非常重要。

首先,我们需要对信号进行小波分解。

在这个过程中,我们选择使用离散小波变换(DWT)方法。

DWT可以将信号的高频部分和低频部分分离并综合处理。

这种方法的优点在于,它可以针对不同的特征频率提取信号的有用信息并且不会丢失重要信息。

接下来,我们根据小波变换结果提取信号的包络谱。

通常,使用极大值滤波将包络曲线提取出来。

极大值滤波可以消除噪声,并将信号的重要部分突出显示。

最后,我们可以根据包络谱的特征确定轴承的健康状态。

例如,在早期磨损时,包络谱会显著增强,而当疲劳裂纹发展时,包络谱中会出现一些特征频率。

相比于传统的包络分析方法,改进的包络分析方法在处理信号时更具有鲁棒性和稳定性。

它可以提高滚动轴承故障检测的准确性和可靠性,从而有效地预防故障并延长设备的使用寿命。

此外,这种方法在工业实践中也非常容易推广应用。

圆锥孔滚子轴承内滚道磨加工夹具的改进

圆锥孔滚子轴承内滚道磨加工夹具的改进作者:石圣娟来源:《中国科技博览》2018年第31期[摘要]近年来,圆锥孔滚子轴承内滚道磨加工夹具的改进问题得到了业内的广泛关注,研究其相关课题有着重要意义。

本文首先对相关内容做了概述,分析了弹性复合圆柱滚子轴承结构设计,并结合相关实践经验,分别从多个角度与方面就弹性复合圆柱滚子轴承有限元建模方式展开了研究,阐述了个人对此的几点看法与认识,望有助于相关工作的实践。

[关键词]圆锥孔滚子轴承;内滚道;磨加工;夹具中图分类号:TG75 文献标识码:A 文章编号:1009-914X(2018)31-0024-011 前言作为一项实际要求较高的实践性工作,圆锥孔滚子轴承内滚道磨加工夹具改进的特殊性不言而喻。

该项课题的研究,将会更好地提升对圆锥孔滚子轴承的分析与掌控力度,从而通过合理化的措施与途径,进一步优化该项工作的最终整体效果。

2 圆柱滚子轴承概述圆柱滚子轴承需要不断克服实心圆柱滚子轴承存在的弊端问题,在空心圆柱滚子轴承结构设计中要提高空心状,减少空心圆柱滚子轴承的预负荷问题。

如果空心圆柱滚动体比实心圆柱滚动体有更大弹性,需要提高承载能力,根据滚子轴承接触面积提高轴承使用寿命。

空心圆柱轴承质量大小和离心惯性力大小要适应转速,提高空心圆柱滚子轴承的结构设计,提高工作质量。

圆柱滚子轴承是一种非常重要机械元件,工作性能会直接影响到主机的工作性能,需要不断提高机械设备复杂程度,充分提高高速、重载和高精度极端工作条件和使用合理性,同时需要对于圆柱滚子轴承的安全性、动态性能和承载能力提高要求。

3 弹性复合圆柱滚子轴承结构设计3.1 空心圆柱滚子轴承具有很多优势,需要提高空心圆柱滚动体周期性交替状态,保证载荷合理性,对于空心圆柱滚动体内弯曲应力要提高滚动发生弯曲疲劳断裂问题,促进空心圆柱滚子轴承破坏问题解决。

从而实现空心圆柱滚子轴承工程应用能力,满足现代机械发展要求,根据组合创新原理,提高圆柱滚子轴承结构受力状况,增强轴承承载能力,降低空心圆柱滚动体弯曲应力,保障轴承疲劳寿命,根据教材物理特性提高轴承噪声问题解决。

精密圆锥滚子轴承内滚道圆度误差的控制_王军

V 型支架角度 α 60° 90° 108° 120°

测出误差的波数 3;9 3;5 3;5 5;7

由上表可知道: 当圆度误差波数为奇数时, 只 能用三点测量法测出, 且应该选取两种或两种以 上的 V 型支架角度。 3.2 圆度误差产生的原因

精密圆锥滚子轴承内滚道圆度误差的控制

王 军, 李鸿刚

(哈尔滨轴承集团公司 小型圆锥轴承分厂, 黑龙江 哈尔滨 150036)

摘 要: 对精密圆锥滚子轴承滚道磨加工产生的圆度误差的因素进行了综合分析, 并据此总结出了一套行之有效 的解决办法, 对确保轴承的旋转精度具有重要意义。 关键词 : 精密圆锥滚子轴承;旋转精度; 圆度误差; 三点测量法 中图分类号: TH87 文献标识码: B 文章编号: 1672-4852(2008)01-0067-02

图 1 内滚道圆度误差示意图

3.1 测量方法 ( 1) 用半径式圆 度仪测量, 其 主要优点是 : 适

用于对精密零件的棱圆度误差进行精确定量; 能

·68·

哈

尔

滨

轴

承

第 29 卷

画出工件圆周上被放大的轮廓图形, 可在图形上 直接看出工件的棱圆度误差状况并为工艺方法的 改进提供依据。

( 2) 在没有条件 使用圆度仪 或其他精密 检测 设备的情况下, 也可采用经济实用的三点测量法 ( 见图 2) 。因这种形状误差具有一定的隐蔽性。所 以 , 应 将 一 个 套 圈 分 别 放 在 60°、90°、108°、 120°等不同角度的 V 型支架上进行测量, 并以 此来判断圆度误差的波数。V 型支架的角度与圆 度误差波数的关系( 见下表) 。

Abstract: After analyzing synthetically the cause of roundness error in grinding the raceway of precise tapered roller bearing, a set of effective methods were sum up, and there was important meaning to ensure the bearing 's rotation accuracy. Key words: precise tapered roller bearing; rotation accuracy; roundness error; method of three points measuring

角接触轴承凸出量测量仪的改进设计

角接触轴承凸出量测量仪的改进设计摘要:轴承的凸出测量仪一般企业都采用机械杠杆式预加载荷测量,轴承凸出量测量仪的本身精度高低直接影响轴承的测量精度,以至影响轴承的装配精度,改进测量仪马鞍座(工作平台)的结构,可提高测量仪的精度。

关键词:角接触轴承测量仪马鞍座改进设计提高精度轴承的凸出量测量仪一般是为机械设备高精度轴系中使用配对角接触轴承的测量凸出量的测量仪器;测量仪的自身精度高低直接影响轴承的装配精度,为满足机械设备中角接触轴承的速度、噪声、振动和轴承寿命等要求,如对机械杠杆式预加载荷的测量仪的马鞍座(工作平台)的结构进行改进,可减少测量误差,提高轴承凸出量测量仪的测量值的精度。

1.现有机械杠杆式凸出测量仪的马鞍座(工作平台)工作原理及其分析1.1.两块侧立板(5)和上板(3)组成马鞍座(工作平台),侧立板连接底座(箱体),上板连接小压盖(4),形成马鞍座整体;两侧立板中间设置顶杆座(11)固定在箱体上;顶杆头(9)上方有托盘(7)、标准块或被测轴承(6);在负荷块(15)外力的作用下,通过杠杆(14)中的杠杆头(13),顶起顶杆头上的托盘,轴承的内圈与托盘接触,轴承的外圈与小压盖接触,增加负荷块,使轴承产生凸出量,通过测盖上的测头,在指示表上反映凸出量的值;见图1。

敞开式马鞍座的另一功能是让托盘、被测轴承或标准块进出自如;马鞍座中上板是长方形,它不与仪表架的立柱座发生干涉。

1.2.分析现有机械杠杆式凸出测量仪的主要误差组成:(1)上板与测量轴线不垂直引起误差;(2)小压盖本身平行、垂直度引起误差;(3)对零标准块本身平行、垂直度引起误差;(4)测盖两平面不平行引起误差;(5)测量轴线与理论轴线同轴度引起误差;(6)测量轴线与立柱轴线位置度引起误差;(7)测量轴线与马鞍座中心线位置误差。

在这些误差中,其中上述(2)、(3)、(4)类的误差可以通过图1中玻璃球(8)予以基本消除,但压盖、标准块、测盖平行度误差需控制在3μm以下;而上述(1)和(7)类的误差主要是马鞍座的制造精度和马鞍座安装尺寸精度引起的,上板与测量轴线垂直度、马鞍座中心线与测量轴线同轴度较难保证在5μm 以内,且较难检测校正。

滚子轴承套圈滚道凸度超精加工方法介绍

滚子轴承套圈滚道凸度超精加工方法介绍曹新建 高向红石家庄轴承设备股份有限公司 (050051)摘 要 提出了一种针对滚子轴承套圈滚道必须带凸度的要求。

根据套圈滚道凸度的特点,结合多年来轴承套圈超精技术设计的实践,开发设计滚子轴承套圈滚道超精研机,采用窄油石、大往复结合小振荡的方法,提高了轴承套圈滚道凸度的精度,适应了市场发展的需要。

关键词 滚道凸度 窄油石 油石往复长度滚子轴承套圈滚道超精研机目前是使用窄于滚道宽度的宽油石以一定振荡频率及固定的振幅进行超精研磨加工,该方法对套圈前道工序经过磨削加工的滚道凸度形状不但得不到改善而且还可能造成一定的破坏,也不利于套圈滚道精度的提高。

所以需要开发一种新的滚子轴承套圈滚道超精研机。

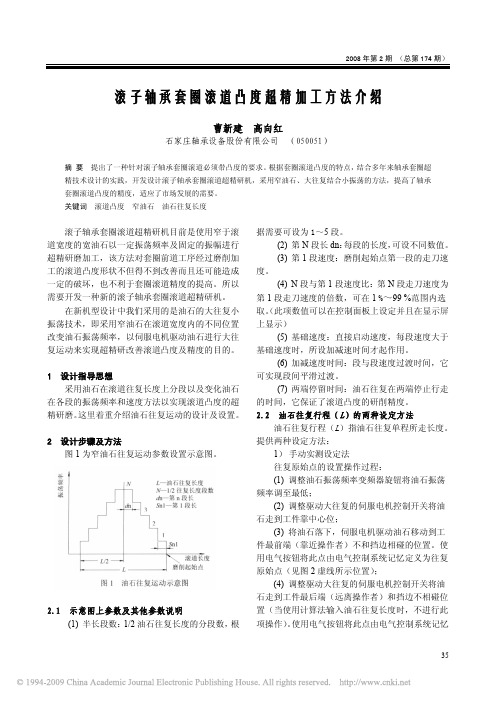

在新机型设计中我们采用的是油石的大往复小振荡技术,即采用窄油石在滚道宽度内的不同位置改变油石振荡频率,以伺服电机驱动油石进行大往复运动来实现超精研改善滚道凸度及精度的目的。

1 设计指导思想采用油石在滚道往复长度上分段以及变化油石在各段的振荡频率和速度方法以实现滚道凸度的超精研磨。

这里着重介绍油石往复运动的设计及设置。

2 设计步骤及方法图1为窄油石往复运动参数设置示意图。

图1 油石往复运动示意图2.1 示意图上参数及其他参数说明(1) 半长段数:1/2油石往复长度的分段数,根据需要可设为1~5段。

(2) 第段长dn :每段的长度,可设不同数值。

(3)N 第1段速度:磨削起始点第一段的走刀速度。

段与第1段速度比:第N 段走刀速度为第1速度:直接启动速度,每段速度大于基础,它可实平石往复在两端停止行走的时保长度。

提供法程:钮将油石振荡频率大往复的伺服电机控制开关将油石走服电机驱动油石移动到工件最控制开关将油石走(4) N 段走刀度的倍数,可在1 %~99 %范围内选取。

(此项数值可以在控制面板上设定并且在显示屏上显示)(5) 基础速速度时所设加减速时间才起作用。

(6) 加减速度时间:段与段速度过渡时间,现段间滑过渡。

圆柱滚子轴承内圈滚道轮廓分析及凸度加工方法

2 0 1 7 年

第 3期

9 月

哈

尔

滨

轴

承

V0 1 _ 3 8 No . 3

S e p.20 1 7

J OURNAL OF HARBI N BEARI NG

圆柱 滚 子 轴 承 内 圈滚 道 轮 廓 分 析 及 凸度 加 工 方 法

梅 旭 ,关丹丹 ,韩 守田

( 1 . 哈尔滨哈轴精密轴承制造有 限公 司,黑龙江 哈尔滨 1 5 0 0 3 6 ;2 . 哈尔滨哈工轴承有限公司 ,黑龙江 哈尔滨 1 5 0 0 3 6)

摘

要 :轴承 滚道 轮廓 形状 ( 线形 )对滚道 的接触 应力分布 影响很大。通过轴承动态性能测试机对于不 同滚

道 线形 以及 不 同滚道 凸度轴承 的温升 变化情况 的测量 ,发现 带有 凸度 的滚道温升 明显低于直线滚道温升 ;凸

b e a r i n g d y n a mi c p e r f o r ma n c e t e s t ma c h i n e me a s u r i n g c h a n g e s i n t e mp e r a t u r e t o d i f f e r e n t b e a r i n g r a c e wa y c o n t o u r a n d d i f f e r e n t b e a r i n g r a c e wa y c r o wn . i t i S f o u n d t h a t t h e t e mp e r a t u r e r i s e wi t h a c r o wn o f r a c e wa y s i g n i i f c a n t l y i S l o we r t h a n t h e t e mp e r a t u r e r i s e wi t h a s t r a i g h t 1 i n e r a c e wa y . Wh e n t h e c o n v e x q u a n t i t y i S 4 ~ 5 p m.t h e t e mp e r a t u r e r i s e i S mi n i mu m. An d g r i n d i n g wh e e l d r e s s i n g me t h o d d u r i n g p r o c e s s i n g t h e i n n e r r i n g c r o wn s h a p e r a c e wa y wa s i n t r o d u c e d t o e n s u r e t h e q u a l i t y o f t h e b e a r i n g . Ke y wo r d s : c y l i n ri d c a l r o l l e r b e a r i n g ; r a c e wa y c o n t o r; u t e mp e r a ur t e r i s e ; c o n v e x : e d g e s t r e s s c o n c e n 仃 a t i o n

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《轴承》 &$$& * 0 * !司 (辽宁瓦房店 现行工艺 规 定, 圆锥轴 承 内、 外圈滚 道只 许 凸 不 许 凹, 滚道的凸 度用 标 准 滚 子 涂 色 检 查,但 凸起 的 准 确 数 值无法知道。 我厂为美 国铁 道 协 会 生 产 的 ! 轴、" 轴 散 件 产 品, 均为 圆 锥 滚 子 轴承, 对 内、 外 圈滚 道 的 凸 度 要求很高, 在$ ) $ * $$’ ++ 范 围 内, 且凸度 最高 点 应 在 滚 量方法 (图 !) 及装置 (图 &) 。 现仅以 " 轴为例进行分析。在加工 " 轴轴 承内、 外圈时, 首先在专用仪器上测出 ! ) & 件凸 度的数值, 合格后, 再由设备自身保证进行加工。 在加工过程中, 由于设备自身及修整器、 磨料等原 因的影响, 很难保证该批产品滚道凸起的数值在 用涂色滚子监控, 不仅效 $ ) $ * $$’ ++ 的范围内, 率低, 而且准确性差。 根据滚道的宽窄调整两支点间的距离, 同时 保证测点位于两支点的中间。用标准件校表, 然 后将该装置置于滚道上, 沿工件径向微微摆动, 使 其 # 点在同一条素线上。外圈找出最高点, 内圈 找出最低点, 即为滚道凸度的数值。 在磨削过程中, 随机抽出几件外圈, 该装置与 专用仪器测量数据对比见表 !。 从表中可以看出, 该装置的测量误差在 $ * ( + 以内。 !

・ #’ ・万方数据

!!"#$$) 刘永涛

连

涛

图!

设计了专用的凸度测 道中部 &$, 范围内。为此,

! % 千分表; & % 紧固装置; # % 支架; ’ % 支点; ( % 测头; "%支 点

图& 表!

名 称 件! & * -.’( 件& # * /$#" 专用仪器 设计装置

+ !

件# ’ * $/(&

&*( #*( #*( 相对误差 $*( $*’ $*’ $*( ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! ! 名 称 件! 件 件 ’! (! " 专用仪器 设计装置 相对误差 & * ($’" &*$ $*( # * ’."( #*$ $*’ " * .$#" "*( $*&

制, 且方便快捷。有利于提高产品的几何精度, 避 免了因滚道凸度超差而出现大量的返修品, 从而 解决了用标准滚子涂色方法检测滚道凸度准确性 差的难题。滚道凸度的合格率由原来的 "(, 提 高到 /-, 。 第一作者: 刘永涛 七成品分厂助理工程师

用该装置检测滚道凸度, 不受滚道的宽窄限

(收稿日期: &$$! % $# % $!) (编辑: 杜迎辉)